“華龍一號”發電機整體氣密試驗方法分析

陳 康,程晉楠

(中國核工業第五建設有限公司,福建 漳州 363309)

“華龍一號”是我國自主研發設計的第三代核電技術,其中發電機采用隱極式半轉速同步發電機,額定運行功率為1200 MW,額定轉速1500 r/min。由于氫氣有導熱系數大、密度低等優點,所以氫冷發電機具有良好的冷卻效果和較高的發電效率[1]。“華龍一號”機組發電機采用氫氣進行發電機定子鐵芯和轉子繞組的冷卻,發電機氫氣控制系統(TGH)通過管道與發電機內部連通,向機內供應氫氣。

發電機整體氣密試驗的主要目的是檢驗發電機本體及氫氣控制系統設備和管道的嚴密性,確保發電機正式充氫前系統邊界的完整性。“華龍一號”機組發電機及氫氣控制系統設備和管道容積共143.5 m3,氣密試驗所用氣體為干燥、潔凈的壓縮空氣,試驗壓力為0.4 MPa,待機內氣壓穩定后記錄大氣壓力、機內壓力、大氣溫度、機內平均溫度、試驗持續時間等數據,保壓24 h后再根據公式計算氣體泄漏量,泄漏空氣量應不超過2.6 m3。

1 氣密試驗方法簡要介紹

發電機整體氣密試驗的主要方法是:1)利用發電機密封油系統的功能,通過密封油將發電機轉子和軸承之間的間隙密封住,防止機內氣體向外泄露。2)打開氫氣控制系統氣體供應閥門,向發電機內充入壓縮空氣。3)氣壓至0.1 MPa時暫停充氣,進行低壓狀態下檢漏。4)低壓檢漏完畢后,繼續充壓至發電機內壓力0.4 MPa。此時仔細檢查發電機本體及配套系統內有無泄漏點,有漏點則排氣后進行處理。重復上述1~4步,直至發電機內壓力保壓24 h氣體泄漏量不超過2.6 m3。

雖然發電機整體氣密試驗的方法主要分為上述4步,但是發電機整體氣密試驗時每一步操作的方法與時機,查漏和消漏的時機,工序的銜接,如何優化施工邏輯,并且采用合理的安排查漏、消漏方法,都對試驗結果有著很大影響。因此,需要在發電機整體氣密試驗每個步驟尋找合適的方法,優化各個工序之間的施工邏輯,合理高效的安排試驗步驟,以達到節約資源、節省工期的目的。

2 施工難點

發電機整體氣密試驗涉及的系統和回路較多,需同時控制發電機氫氣控制系統(TGH)、汽輪機潤滑油、頂軸和盤車系統(TTL)、發電機密封油系統(TGO)、發電機氫氣控制系統(TGH)的啟動和在線操作,邊界范圍廣、管道回路多、閥門眾多、儀控設備復雜。其中TGH系統閥門122個,TTL系統邊界和閥門114處,TGO系統閥門129個,閥門眾多,操作復雜。

按照規范要求,每一次發電機內壓力充至0.4 MPa時,需將充氣總時間控制在4 h以上,充氣速度不能過快,否則可能會造成油氫壓差閥來不及動作,使機內壓力過大,密封油瓦處密封油外泄。且大部分漏點無法在保壓狀態處理,需排氣進行處理,排氣也需要將近2 h的時間。因此需要合理安排氣密試驗的方法和步驟,利用好每次充氣檢漏的機會,盡可能提高施工效率,節省工期。

另外,由于發電機整體氣密試驗是發電機本體安裝完成后與氫氣控制系統管道第一次進行氣密性檢驗,整個系統內的泄漏點較多,根據“華龍一號”福清核電5號機組氣密試驗統計,發電機本體漏點8處,氫氣控制系統管道漏點19處,氫氣控制系統設備漏點17處,密封油系統設備漏點3處,總漏點共47處之多。因此,要想在一次充氣的試驗周期中檢查出全部漏點幾乎不可能,所以需分壓力、分區域單獨進行檢查,以便有效的查找漏點并消除漏點。可以說,發電機整體氣密試驗的最難的地方就是漏點的查找和消漏。福清核電5號機組發電機整體氣密試驗漏點統計表見表1。

表1 發電機整體氣密試驗漏點統計表

3 氣密試驗的兩種檢漏方法及應用實例

3.1 檢漏液檢漏法和氦質譜檢漏法介紹

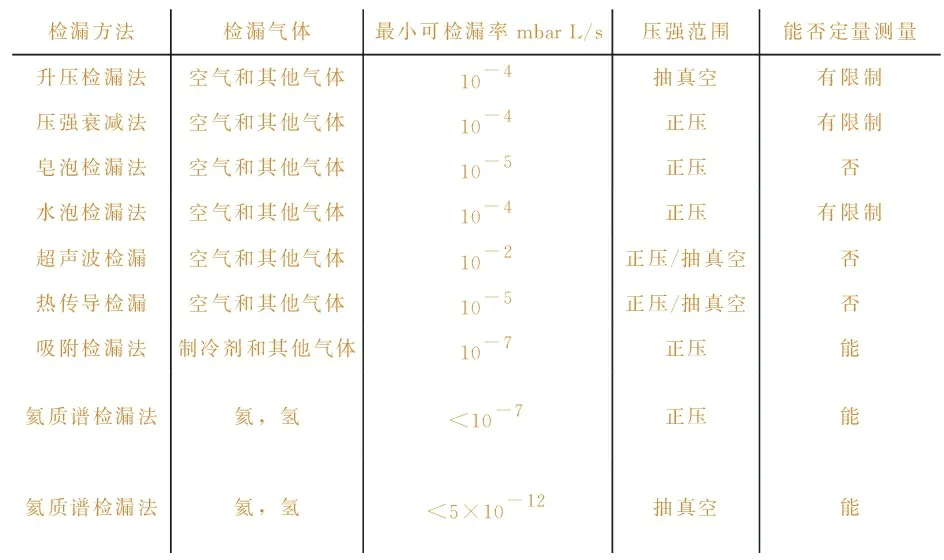

檢漏液檢查漏點的方法是最常用的氣密試驗查漏方法之一,并且在氣密試驗的初期階段,一般都會先采用此種方法進行粗檢漏。此種方法的優點是操作簡單方便且成本較低,但是此檢漏方法的缺點是檢漏精度不夠高,最高只能檢測到泄漏率在1×10-5mbar·L/s以上的泄漏點,對于泄漏率在1×10-5mbar·L/s以下的泄漏點是無法檢測出來的。加之發電機整體氣密試驗是模擬機組運行情況下所做的系統密封性試驗,其所涉及的系統較多,檢漏范圍較廣、檢漏難度高,傳統上的肥皂水及起泡檢漏劑檢漏可能無法滿足發電機整體氣密試驗需求,這時便需要引入更高檢測精度的檢漏方法——氦質譜檢漏法。氦質譜檢漏法的最小可檢漏率如圖1所示。

檢漏方法檢漏氣體最小可檢漏率mbar L/s壓強范圍能否定量測量升壓檢漏法空氣和其他氣體10-4抽真空有限制壓強衰減法空氣和其他氣體10-4正壓有限制皂泡檢漏法空氣和其他氣體10-5正壓否水泡檢漏法空氣和其他氣體10-4正壓有限制超聲波檢漏空氣和其他氣體10-2正壓/抽真空否熱傳導檢漏空氣和其他氣體10-5正壓/抽真空否吸附檢漏法制冷劑和其他氣體10-7正壓能氦質譜檢漏法氦,氫<10-7正壓能氦質譜檢漏法氦,氫<5×10-12抽真空能

氦質譜檢漏技術是檢漏領域里不可缺少的一種技術,由于檢漏效率高,簡便易操作,儀器反應靈敏,精度高,不易受其他氣體的干擾,在發電機整體氣密試驗檢漏中得到了廣泛應用。真空法、吸槍法是氦質譜檢漏儀在檢漏中最常用的兩種方法。真空法就是把容器內部抽真空,然后連接點噴氦氣;吸槍法就是容器內部充入一定量的氦氣,然后用吸槍再吸,福清核電1~4號機組發電機整體氣密試驗氦質譜檢漏所使用的方法就是吸槍法。

氦質譜檢漏儀(Helium Mass Spectrometer Leak Detector)為氣體工業名詞術語,用氦氣作示漏氣體,以氣體分析儀檢測氦氣而進行檢漏的質譜儀。氦氣的本底噪聲低,分子量及粘滯系數小,因而易通過漏孔并易擴散;另外,氦氣為惰性氣體,不腐蝕設備,故常用氦氣作示漏氣體。將這種氣體噴到接有氣體分析儀(調整到僅對氦氣起反應的工作狀態)的被檢容器上,若容器有漏孔,則分析儀即有所反應,從而可知漏孔所在及漏氣量大小。

3.2 氦質譜檢漏法應用實例

福清核電1~4號機組發電機整體氣密試驗時,先進行肥皂水、起泡檢漏液檢查,當檢測不出漏點但仍然無法保壓后,均采用了氦質譜檢漏法進一步檢查漏點。

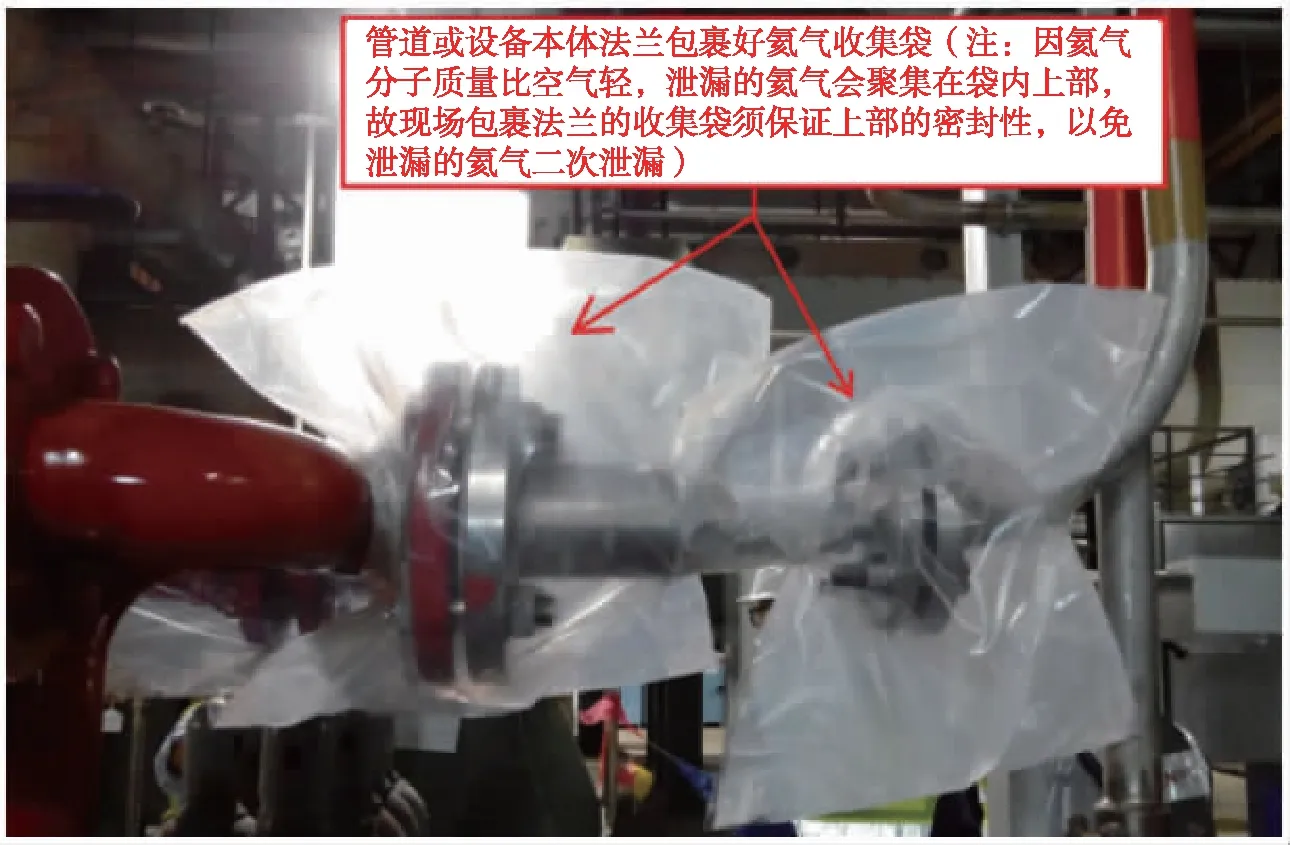

首先,在向機內系統充入高純度氦氣前,須對氣密試驗范圍內(包邊界隔離閥)所有需檢漏部位(包含發電機本體各人孔門、表計接頭、法蘭蓋板及各部位把合面,系統管路法蘭及閥門等)包裹塑料袋(如圖2所示),以便收集各部位所泄漏出來的氦氣,使其聚集于袋內便達到一定的濃度,即可通過氦質譜分析儀進行檢測。

圖2 管路法蘭氦氣收集袋現場安裝圖Fig.2 On-site installation of the helium collection bag for the pipeline flange

完成所有需檢漏部位氦氣收集袋安裝工作后,啟動密封油系統,然后通過高純度氦氣瓶,經氦氣減壓閥及自制充氦氣管道開始向發電機內充入高純度氦氣至額定氣體壓力的20%以上(約60 kPa以上),所需高純度氦氣大約25瓶。

充氦完畢后關閉氦氣瓶閥門及充氦氣閥門,拆除自制充氦裝置并復裝壓縮空氣正式進氣管線,再打開壓縮空氣進氣閥,繼續充入壓縮空氣至額定氣壓300 kPa,關閉進氣閥,穩壓至少2 h,待氦氣與壓縮空氣充分混合均勻后,開始進行氦質譜檢漏工作。

圖3 氦質譜檢漏儀使用圖Fig.3 Operation of the helium mass spectrometer leak detector

氦質譜檢漏儀的使用方法:1)檢漏前先將吸槍口放置在氦氣瓶排氣口,略微開啟排氣閥釋放少量氦氣以確定檢漏儀設備吸槍口未堵塞。2)確認完成后,開始對之前包裹好發電機本體各人孔、法蘭、閥門及表計接頭的氦氣收集袋進行檢查。3)在收集袋的中下部位置剪開一小口,將吸槍伸入至收集袋內上部位置開始吸氣檢查,同時觀察操作屏顯泄漏率是否發生變化,若泄漏率有明顯或大幅度升高變化時,即為工作漏點,當工作漏點較大時,泄漏率超過之前設定好的報警值,檢漏儀便會報警。4)針對發電機本體人孔蓋板、端蓋與機座結合面、上下端蓋結合面等發電機機殼結合面部位進行檢查時,可將吸槍口放置在待檢位置偏上1~2 mm位置處,將吸槍口沿著結合面開始,以20 mm/s速度移動吸槍,同時觀察操作屏顯泄漏率是否發生變化。如圖3所示為氦質譜檢漏儀在現場使用。

4 “華龍一號”發電機整體氣密試驗方法分析

4.1 氦質譜檢漏法的啟示

福清核電5號機組發電機整體氣密試驗前,技術人員和施工班組充分吸取福清前期機組氣密試驗過程中使用氦質譜檢漏方法產生的經驗反饋,收集在以前試驗過程中容易出現的問題,在5號機組正式試驗前采取措施提前減少漏點出現的可能。比如,在正式氣密試驗開始前,對以前機組發生泄漏概率較高的閥門和管道,提前進行單獨打壓,提前排除此部分閥門和管道漏氣的風險。另外,針對現場安裝的管線和設備接口,提前做好標記,查漏時注意重點檢查此部分接口。

正是由于1~4號機組使用了氦質譜檢漏法,使得5號機組通過分析和優化總結前期機組使用氦檢中發現的問題后,有針對性的準備5號機組發電機整體氣密試驗,采用了更好的試驗方法,經過采取一些控制措施后,最終還未使用氦質譜檢漏方法,就使得5號機組發電機整體氣密試驗一次成功。

4.2 分壓檢漏和分區檢漏

發電機整體氣密試驗時,先將發電機壓力充至0.1 MPa,此時為低壓狀態檢漏,主要是對較大的漏點進行檢查。低壓檢漏完畢后,將發電機內壓力充至額定壓力0.4 MPa,此時劃分區域仔細檢查所有漏點。

低壓狀態下檢漏時,暴露出來的漏點都是比較明顯的,檢查時比較容易發現。此時,應著重檢查法蘭螺栓是否把緊,機械和管道的密封墊片是否有損壞,這些位置的漏點一般來說是比較明顯的,使用檢漏液噴灑這些位置后,會立即產生較多的氣泡。發現漏點后,先用記號筆做好標記,而不是發現一個漏點后就立馬排氣處理。類似螺栓未緊固的這種漏點可以馬上緊固螺栓再噴灑檢漏液檢查是否還有泄漏。法蘭密封墊片損壞的漏點,應當盡可能在一天的工作時間內都找出來做好標記,待排氣后統一處理,這樣可以提高施工效率,節省反復充氣排氣的時間。圖4為密封墊片損壞導致的漏點和螺栓未緊固導致的漏點照片。

圖4 密封墊片損壞導致的漏點和螺栓未緊固導致的漏點Fig.4 Leakage points caused by the damaged sealing gasket and untightened bolts

由于低壓狀態下,發電機及氣體系統管道內壓力較小,因此細小的焊縫泄漏,閥門內漏等漏點大部分很難發現。待發電機內壓力維持在約0.1 MPa(100 kPa)時發電機低壓檢漏基本查不出漏點時,打開進氣閥TGH001VA繼續向發電機內充氣增壓至4 bar。

額定壓力狀態下查漏時,將發電機本體、TGH設備、TGH管道、TGO設備分為4個大的區域安排人員檢漏。主要檢查設備及管道的焊縫、儀表接頭等位置。因為這些位置的漏點一般較小且難以發現,此時應當安排人員分組作業,分區域進行仔細檢漏工作,可以逐步縮小檢查范圍,以達到事半功倍的效果。此階段發現的漏點應當用記號筆做好記號,暫不進行處理,等待基本檢查不出漏點時,再統一排氣處理。

4.3 查漏要點分析和氣體泄漏量計算

在發電機升壓過程中及保壓檢漏時,使用裝滿檢漏液或肥皂水的噴壺配合毛刷,對可能存在漏點的位置進行噴涂,重點檢查以下部位是否有氣體泄漏現象[2]:1)發電機端蓋與機座把合面,端蓋合縫面;2)發電機各人孔門、堵板,氣水油管道閥門、表計接頭;3)發電機機殼,氫氣冷卻器連接處、冷卻器包連接處、密封油外罩、人孔等;4)TGH系統設備、管道、法蘭、表計接頭等位置,特別是氣體控制裝置、氫氣干燥器、氫氣和空氣循環風機、絕緣過熱檢測儀、氫氣/二氧化碳監測管道。 氣體控制裝置的一個漏點見圖5。

圖5 氣體控制裝置漏點Fig.5 Leakage point of the gas control device

所有漏點全部檢查并處理完畢后,向發電機內補充氣至4 bar后停止充氣開始保壓,待壓力穩定2 h后再開始讀數并記錄大氣壓力、機內壓力、機內平均溫度等數據,以后每個1 h記錄一次數據,保壓24 h。

發電機整體氣密試驗為0.4 MPa,試驗氣體為干燥潔凈的壓縮空氣,按如下公式計算泄漏量:

式中:V——發電機穿轉子后定子的充氣容積為142 m3,TGH管道容積為1.5 m3,總容積為143.5 m3;

P0——給定狀態下大氣的絕對壓力,P0=0.1 MPa;

P1——試驗開始時機內的氣體壓力,MPa;

P2——試驗結束時機內的氣體壓力,MPa;

B1——試驗開始時大氣絕對壓力,MPa;

B2——試驗結束時大氣絕對壓力,MPa;

θ0——給定狀態下大氣絕對溫度,θ0=293 K;

θ1——試驗開始時機內氣體的平均溫度,℃;

θ2——試驗結束時機內氣體的平均溫度,℃;

Δt——試驗進行的時間,h,本試驗為24 h。

驗收標準:24 h空氣泄漏量不大于2.6 m3。

最終福清核電5號機組發電機整體氣密試驗保壓24 h泄漏量為0.34 m3,遠小于設計要求值2.6 m3。

5 改進和優化建議

福清核電5號機組在總結前期1~4號機組整體氣密試驗經驗的基礎上,對整體氣密試驗程序步驟進行了進一步的改進及優化。1)福清核電5號機組整體氣密工作將試驗檢漏工作有條理、有依據地分成“低壓狀態下氣密檢漏”及“額定壓力下氣密檢漏”;2)另外 “華龍一號”發電機密封油系統創新性地采用了“雙流環式密封”供油原理,5號機組密封瓦結構相比前期機組有所改變,由單流環式密封改為雙流環式密封,多了一層密封油進行密封,大大減小了密封瓦處的氣體泄漏量。

建議:從整個氣密試驗過程來看,如果在發電機及氣體系統管道安裝期間嚴格管控安裝質量、在現場安裝的管道焊縫、閥門等,如果在正式安裝前提前進行打壓,保證安裝質量,將能夠大大減小氣密試驗時氣體泄漏概率,減小發電機整體氣密試驗的工作量,避免試驗后返修的風險。

6 結論

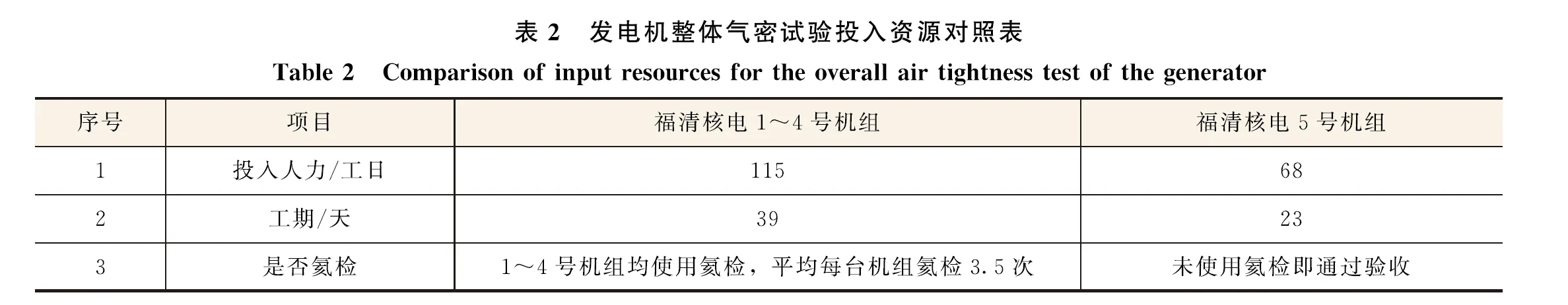

本文結合“華龍一號”機組發電機整體氣密試驗方法特點,分析施工難點,在總結前期機組經驗反饋的基礎上尋找合理的試驗方法和步驟,并在福清核電5號機組現場得到了驗證。氣密試驗時,采用分壓檢測法,先在低壓下初步檢漏查找較大漏點,額定壓力最終檢漏消除細小漏點。采用分區檢測法,按照區域合理安排人員查找漏點,提高了施工效率;節省了向發電機內反復充氣、放氣的次數,縮短了工期,保證了發電機整體氣密試驗在發電機安裝結束與調試工作的關鍵時期能夠順利完成。福清核電5號機組與福清1~4號機組發電機整體氣密試驗投入資源對照表見表2。

本文中的發電機整體氣密試驗方法在福清核電5號機組發電機整體氣密試驗過程中得到了驗證,取得了良好效果。福清核電5號機組發電機整體氣密試驗相比較福清前期機組,縮短工期約半個月,且未使用氦質譜檢漏方法,節省了一定的成本,總的來說高效、高質量地完成了發電機整體氣密試驗工作,證明本文方法行之有效,滿足設計要求且能夠提高施工效率,希望能為同類電廠發電機整體氣密試驗提供借鑒和參考。