漳州核電華龍重型設備開頂法快速翻轉裝置技術應用研究

陳 力,樊棟焱,趙世昂,李金洲,曹周山

(中國核工業二三建設有限公司,福建 漳州 363300)

“先行引入法”施工即為開頂法施工,在穹頂吊裝就位前,通過吊車將設備從核島外0 m地面起吊,吊車經過起鉤、回轉、變幅等動作后,設備從核島正上方下落引入至安裝房間。

“華龍一號”是我國自主設計研發的三代核電技術,漳州核電1、2號機組作為我國核電建設的主流堆型,將采用“先行引入法”施工,即在穹頂吊裝就位前將主設備先行引入就位。“先行引入法”施工可節約施工工期,減少大型履帶吊車的占用時間,是節約資源、降低核電廠造價及縮短建設周期的有效措施之一。

漳州核電項目采用“先行引入法”施工,壓力容器和蒸汽發生器在核島廠房外完成翻轉引入工作,“華龍一號”原設計的翻轉工裝仍采用傳統的“翻轉抱環+翻轉支架”模式,該工裝安裝精度高、拆裝繁瑣,占用大型吊車的時間較長。為提高施工效率,在保證安全、質量的前提下,重新研發設計、制作壓力容器、蒸汽發生器的翻轉工裝,完成快速吊裝翻轉技術的研究,并投用于漳州核電1號機組的壓力容器和蒸汽發生器的安裝施工中,為后續漳州核電機組的推廣和應用奠定堅實基礎。

1 創新內容與方法

傳統的重型設備翻轉模式采用“翻轉抱環+翻轉支架”(見圖1),該翻轉工具安裝精度高,裝拆繁瑣,占用大型履帶吊車時間長,無法完成重型設備的連續吊裝作業,提高了施工成本。而新型的重型設備翻轉裝置(見圖2)具有拆裝方便、精度要求低,翻轉場地無需預埋錨固板。在同等條件的情況下,可減少大型履帶吊車的占用時間,完成重型設備的連續翻轉、吊裝就位,提高效率的同時降低了施工成本。

圖1 傳統重型設備翻轉模式Fig.1 Traditional heavy equipment flip mode

圖2 新型重型設備翻轉模式(E型翻轉裝置)Fig.2 New heavy equipment flip mode(E-type flipping device)

漳州核電1號機組結合國內、外重型設備的吊裝經驗,基于巴基斯坦的E/J型翻轉裝置,設計出一種新型的承托式翻轉裝置(見圖3)。該翻轉裝置設計結構簡單、緊湊,通過不同尺寸的鞍座以及立柱,實現兩種完全不同尺寸的大型設備(壓力容器、蒸汽發生器)的翻轉豎立功能,鞍座與立柱均通過螺栓與翻轉裝置進行連接,并進行記錄緊固。同時為壓力容器設計翻轉用支撐環固定在壓力容器底部(見圖4),通過該支撐環與翻轉裝置立柱上千斤頂接觸,以實現壓力容器在翻轉裝置上的調整。在保證安全與質量的前提下實現了輕量化設計,方便操作,提高施工效率,是一種新型的重型設備翻轉裝置。

圖3 承托式翻轉裝置Fig.3 Supporting flip device

圖4 壓力容器翻轉用支撐環Fig.4 Support ring for pressure vessel overturning

2 創新成果與應用

核電廠核島“先行引入法”吊裝引入工藝根據設備的結構特性可分為:核島廠房外直接吊裝就位和翻轉后吊裝就位兩種形式。由于壓力容器、蒸汽發生器外形尺寸大,到貨時為水平狀態,需在核島廠房翻轉豎立后吊裝就位,其引入工藝較其他直接吊裝就位的工藝復雜,壓力容器和蒸汽發生器的吊裝翻轉過程也是先行引入法施工的重點和難點之一,而新型的承托式翻轉裝置是實現重型設備先行引入法快速吊裝翻轉技術關鍵。

2.1 承托式翻轉裝置

承托式翻轉裝置在吸收其他項目的經驗基礎上進行了創新設計,可同時兼容壓力容器、蒸汽發生器翻轉豎立的功能。在完成蒸汽發生器的翻轉工作后,無需更換翻轉裝置,僅僅替換立式支承鞍座,即可滿足壓力容器的存放、翻轉功能,方便、快捷,縮短了大型履帶吊車臺班占用時間,提高了現場的施工效率并降低了施工成本。

承托式翻轉裝置由翻轉弧形板、立式支承鞍座、頭部鞍座、千斤頂、立柱等部件組成(見圖5)。該翻轉裝置的鞍座、縱梁結構由螺栓連接,便于拆卸、組裝;翻轉裝置空載存放時,由支腿進行支撐,防止傾倒。

圖5 承托式翻轉裝置結構圖Fig.5 Structural diagram of the supporting flipping device

當壓力容器或蒸汽發生器吊運至翻轉裝置上存放后,使用鋼帶將壓力容器或蒸汽發生器固定在翻轉支架上,端部通過專用吊具與大型履帶吊車連接,以翻轉支架弧板為支點,通過杠桿原理實現了設備翻轉豎立。

2.2 翻轉裝置強度校核

以重量較重的蒸汽發生器對翻轉裝置強度進行校核,見表1~表3。

根據翻轉支架工作情況,對吊裝翻轉過程中的姿態進行校核計算,采用有限元計算軟件,對翻轉支架與鞍座進行有限元建模、計算,分析吊裝翻轉過程中結構強度、穩定性情況。如圖6和圖7所示。

圖6 蒸汽發生器翻轉過程中翻轉支架有限元模型Fig.6 The finite element model of the bracket is flipped during the steam generator flipping

圖7 蒸汽發生器翻轉過程中翻轉支架應力云圖Fig.7 Flip the bracket stress cloud during steam generator flipping

進行建模分析計算如圖7所示,根據以上計算結果,翻轉支架結構合格。

2.3 壓力容器、蒸汽發生器快速翻轉、吊裝就位

通過120 t或以上汽車吊將翻轉裝置布置在已規劃好的翻轉場地上,使翻轉裝置及頭部鞍座中心軸線與3200 t大型履帶吊車的中心線對正,并調整翻轉裝置上的立式支承鞍座與頭部鞍座高度一致,同時,安裝翻轉裝置上的立柱及千斤頂等部件。

在布置完成翻轉支架之后,通過大型履帶吊車將壓力容器/蒸汽發生器吊運至翻轉支架上,調整設備就位的水平狀態后安裝專用吊具。

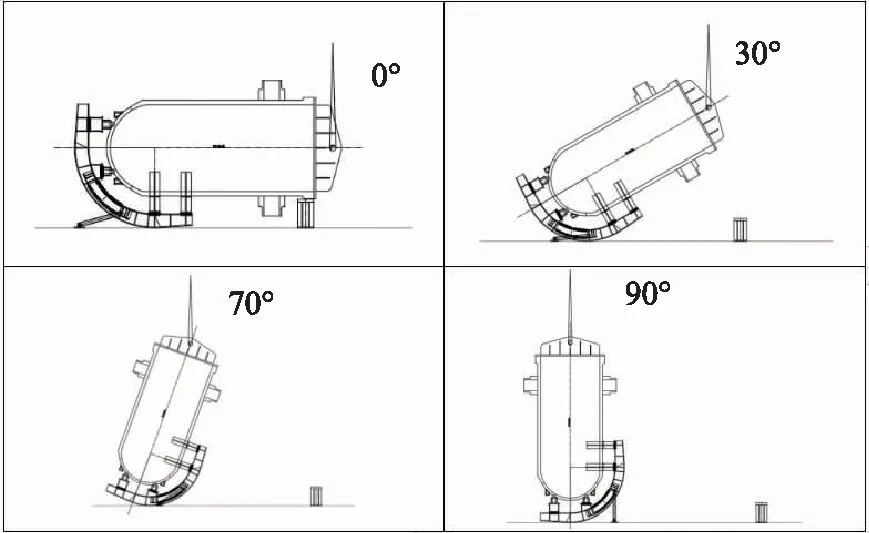

在一切準備就緒之后,檢查并確認各部位連接可靠,在總指揮下達起吊指令后,緩慢提升吊鉤,翻轉支架隨著吊鉤緩慢從水平狀態變化為豎直狀態,使設備達到豎直狀態,如圖8所示。

圖8 重型設備翻轉豎立過程示意圖Fig.8 Schematic diagram of the heavy equipment flip erection process

在完成設備的翻轉豎立后,拆除固定在鞍座上的鋼帶后將壓力容器/蒸汽發生器緩慢吊運至核島廠房就位,如圖9所示。

圖9 重型設備引入核反應堆廠房示意圖Fig.9 Schematic diagram of the introduction of heavy equipment into the nuclear reactor plant

3 實施成效

(1)社會效益

漳州核電1、2號機組是國內首次采用“先行引入法”施工的“華龍一號”堆型,重型設備先行引入法快速翻轉吊裝技術的應用,縮短了重型設備的施工工期,提高了施工效率并降低了施工成本。

(2)經濟效益

重型設備快速吊裝翻轉技術效率高、速度快,簡單易行;實現了2天一臺的重型設備的連續吊裝就位,施工效率提升3.5倍;減少了大型履帶吊車的占用時間,在保證安全、質量的前提下降低了施工成本;初步預測縮短核島安裝關鍵路徑整體工期約3.5個月,可為工程項目創造巨大的經濟效益,是未來核電建設發展的趨勢之一。