核電廠汽輪機保護通道試驗方式優化及應用

陳曉文,韓 瀟,藍偉欽,連鑫煒

(中核國電漳州能源有限公司,福建 漳州 363300)

核電廠汽輪機保護系統用來接收核電廠汽輪發電機組相關系統、反應堆保護相關系統、電氣繼電保護相關系統、手動打閘按鈕等共計70多路的跳機保護信號,進行實時運算處理,當發生任何預定的影響機組或者汽輪發電機組的故障時,為汽輪發電機組提供安全停機的手段,防止事故發生、擴大和損壞設備,并將汽機脫扣信號送到反應堆停堆邏輯線路中[1],確保核電廠機組及設備迅速后撤至安全狀態。

為了防止汽輪機保護的誤動或者拒動導致的核電廠重大設備損壞造成嚴重的經濟損失,或者使核電廠處于不安全的狀態,核電廠汽輪機保護系統具有很高的可靠性要求。因此,汽輪機保護系統應具備重要的周期性安全測試試驗并且試驗時不影響跳閘功能。

1 傳統汽輪機保護通道試驗方法

目前國內已經商業運行核電項目中,數字化汽輪機保護系統周期性測試試驗全部采用在機柜側或者就地進行拆接線,通過信號發生器注入仿真信號、或在計算機中心側強制組態,在計算機中心側操作員站觀察信號狀態的方式對汽輪機保護通道和功能進行驗證,一般為每次大修開展一次。

結合圖1介紹傳統試驗方法:2名試驗人員在房間1內的機柜1或者就地側拆除現場傳感器儀表送至該機柜的信號接線,采用信號發生器注入模擬信號;1名試驗人員在房間3計算機中心的工程師站或者操作員站查看相關信號是否按預期在房間1機柜2內觸發;該人員通過電話反饋試驗情況,確認試驗正常后恢復相關接線。依次執行下一個保護通道試驗。

圖1 傳統的汽輪機保護通道試驗方法Fig.1 Traditional turbine protection channel experiment method

這類方法存在以下幾類缺點:

1)保護通道試驗占用大修時間較長,存在影響大修關鍵路徑的風險,對機組經濟性不利;

2)保護通道試驗需要多人同時參與,需要2人在機柜執行或2人在就地模擬、1~2人在工程師站或者操作員站檢查并記錄;

3)試驗拆接線存在導致端子排故障損壞,未恢復電纜端接或者端接不可靠引入預防性維修導致保護通道故障失效的風險,信號強制存在強制錯誤或者強制后未正確恢復的風險。

2 汽輪機保護通道試驗優化方案

2.1 設計思路

為實現安全高效執行核電廠汽輪機保護通道試驗,本方案從跳機保護通道傳輸方式優化、通道測試邏輯設計、通道測試DCS畫面設計三大部分入手,以現實國內核電項目首個汽輪機保護通道自動測試的功能。該功能通過在汽輪機控制系統TCS平臺的軟硬件基礎上,采用全數字化軟件設計實現,無需增加新的硬件或者系統。相關原理如圖2所示。

圖2 汽輪機保護通道試驗優化方案示意圖Fig.2 Schematic diagram of turbine protection channel test optimization scheme

2.2 設計方案

(1)跳機保護通道傳輸優化方面

漳州核電汽輪機控制系統包含5對控制器(AP),用以實現汽輪機相關系統的自動控制調節功能,其中AP1用于實現汽輪機調節功能,AP2用于實現汽輪機保護功能,AP3用于實現汽輪機相關輔助系統控制功能,AP4用于實現汽水分離再熱系統控制功能,AP5用于實現發電機相關輔助系統控制功能。這5對AP通過一層環網Plant Bus連接起來實現相互間的信號傳輸,其框架結構圖如圖3所示。

圖3 汽輪機控制系統架構示意圖Fig.3 Schematic diagram of turbine control system

為確保跳機保護功能的可靠性和快速響應,本方案對現有的跳機保護邏輯設計進行排查優化,在跨平臺和控制器的跳機保護信號全部由網絡傳輸改為采用硬接線傳輸的方式。包括如下:

AP3包含如下:TSD0311NZ/TSD1021NZ/TSD2021NZ/TTC0101KC/TTC0110NZ.XK96, TTC0203NG/TTC0303NG.XK20/TTL0021NY.XK01/TSD1031/2031NZ.XK97信號。

AP1包含如下:TTP0151/0251/0351/0451MM.XH52。

優化后所有跨處理器的汽輪機保護通道全部改為硬接線傳輸。

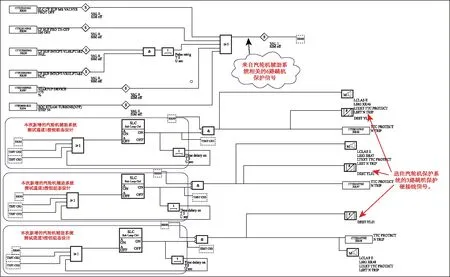

(2)跳機保護通道測試邏輯組態設計方面

設計方案主要針對來自其他控制器(汽輪機調節控制器AP1、汽輪機輔助系統控制器AP3、汽水分離再熱器控制器AP4、發電機輔助系統控制器AP5)的大量汽輪機相關系統保護通道的驗證,在跨控制器保護通道全部優化為硬接線傳輸的基礎上,在數字化組態中增加測試功能設計。下文以AP3為例介紹,如圖4所示。

圖4 汽輪機保護通道試驗邏輯組態注入信號方案示意圖Fig.4 Schematic diagram of logic configuration injection signal scheme for turbine protection channel test

汽輪機輔助系統控制器AP3包含多路送往汽輪機保護控制器AP2的跳機保護信號,這些信號通過3路優化后的硬接線跨站跳機保護信號TTS0107NZ.XK46/47/48基礎上,新設計了3路保護通道的測試按鈕TEST CH1/2/3邏輯,測試人員可以在機組運行或者大修期間對上述通道進行試驗。

同時,在汽輪機保護系統控制器AP2側專門設計了測試信號接收邏輯TTP0101NZ.XK46、47/48,如圖5所示。

圖5 汽輪機保護通道試驗邏輯組態反饋信號方案示意圖Fig.5 Schematic diagram of logic configuration feedback signal scheme for turbine protection channel test

(3)跳機保護通道測試畫面組態設計方面

為了實現這些跳機保護通道測試功能的操作的簡易性和測試結果的直觀性,在國內核電汽輪機保護系統畫面中首次設計了汽輪機保護系統硬通道測試畫面,實現了較為友好的人機測試接口,如圖6所示。

圖6 汽輪機保護通道試驗人機接口Fig.6 Man-machine interface of Turbine protection channel test

以汽輪機輔助系統控制器AP3為例,圖6中第二列代表來自汽輪機輔助系統控制器的所有跳機信號的硬接線輸出三個通道測試按鈕TTS0107NZ.XA90/91/92和對應的三個測試結果指示燈TTP0107NZ.XK46/47/48,將畫面組態和邏輯組態下裝至操作員站和控制器中后,測試人員可以在該畫面完成從汽輪機輔助系統控制器的所有汽輪機保護信號傳輸功能驗證。

3 優化后的測試方案優勢分析

1)測試按鈕A-ON統一設計為5 s脈沖指令,當測試人員在畫面按下測試按鈕,會觸發該保護通道為期5 s的觸發信號,5 s后該通道跳機信號自動復位,從設計上自動實現避免由于人因導致該通道測試結束后未復位導致跳機保護降級的風險。

2)三個測試按鈕設計為互鎖功能,每次正在執行一個跳機保護通道試驗時,其他通道不允許測試員進行測試,從技術上自動避免由于人因導致跳級保護誤動作的風險。

3)跳機保護測試功能設計為與跳機信號互相獨立功能,即便是測試期間跳機信號觸發,不會由于正在進行測試而閉鎖了跳機保護功能,不影響該跳機保護功能的正常觸發動作。

4)優化后不需要對保護信號進行拆接線,僅需1人在工程師站進行操作,一人監護即可,工作時間可從3人工作6 h,縮減為2人工作2 h,有效節省了人力及時間成本,也降低了人因失誤風險。

4 總結

本文所述針對傳統汽輪機保護通道測試試驗實施方法占用關鍵路時間長、人力投入大、人因風險高的缺點,創新性地提出了通過DCS下發試驗指令的方法來進行汽輪機保護通道試驗,填補了汽輪機保護試驗方法數字化上的空白,大大降低通道測試過程中人因失誤的風險,避免了保護通道降級、減少工作中的人力時間成本,節約大修關鍵路徑。該試驗方案的優化還可應用于國內汽輪機保護系統采用同類技術路線的核電項目中,具有較大的推廣價值。