漳州核電生產準備期間大修工期優化研究

倪世鋒,危俊恒,劉同康

(中核國電漳州能源有限公司,福建 漳州 363300)

機組大修工期是影響核電廠機組的可用率和綜合成本的重要因素,目前國內壓水堆的大修經驗已經十分豐富,國內電廠在大修工期優化及標準化方面也取得了豐富的經驗,但同世界核電行業和美國Exelon等公司對標,在大修工期上仍有差距。

基于優化大修工期的重要性,中國核電在《關于印發大修績效提升規劃的通知》(中國核電安質發(2020)178號)中提出了大修績效提升目標。2025年:在確保安全質量的前提下,機組年度大修平均工期控制在27天以內,達到國內領先水平;2030年:在確保安全質量的前提下,機組年度大修平均工期控制在24天以內,達到世界先進水平;2035年:機組年度大修平均工期控制在21天以內,大修績效達到世界卓越水平,成為業內標桿。這對中國核電各機組的大修準備及實施工作提出了更高的要求,大修工期優化勢在必行。

“華龍一號”作為我國自主研發的第三代核電品牌,機組的先進性也應在大修工期上體現。但截至本優化研究工作開始時,“華龍一號”示范工程——福清核電5、6號機組首次大修尚未開展,還沒有成熟的大修經驗與標準。因此,漳州能源在生產準備期間即組織開展對大修進行深入研究,從技術規范應用、系統改進、新技術的采用以及先進大修管理方法等多個方面對大修項目與大修工期進行優化,旨在創造漳州“華龍一號”機組首次大修的良好業績,有助于“華龍一號”機組在國際上的推廣。

1 技術路線及方案

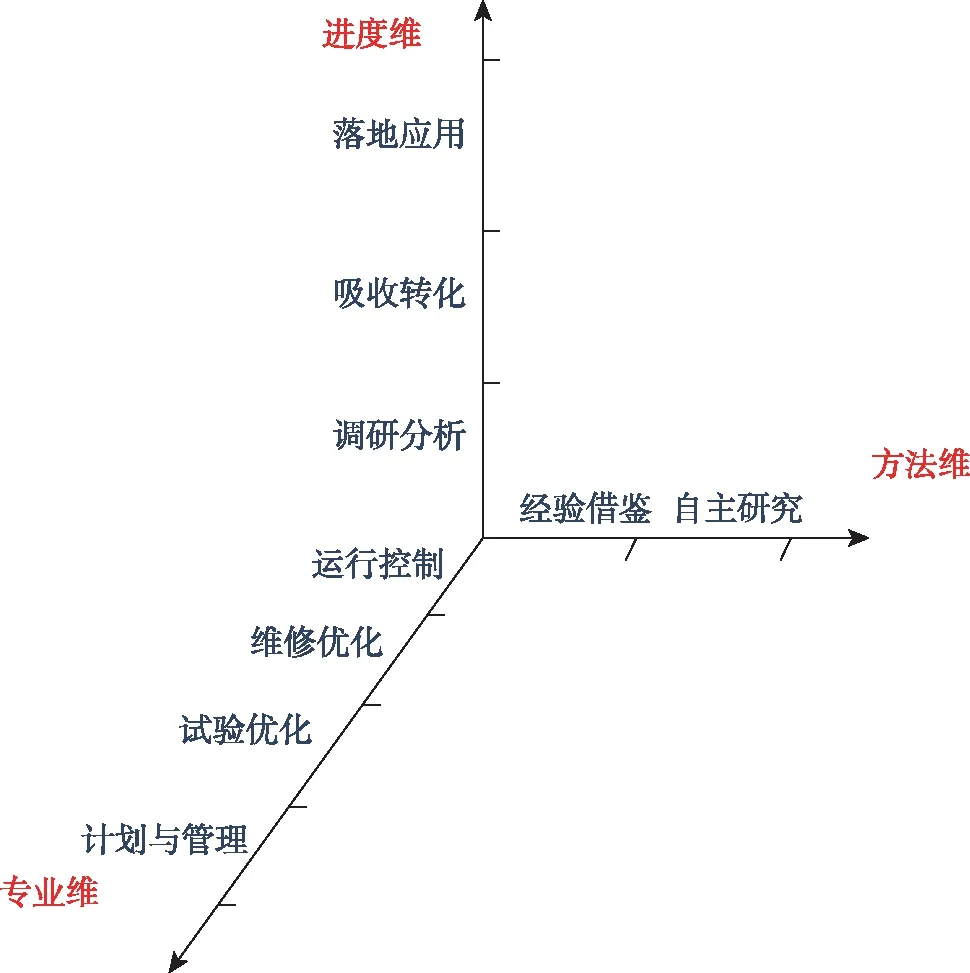

大修優化專項組運用霍爾三維結構的方法論,如圖1所示采取“調研分析”“吸收轉化”“落地應用”三個時間維步驟,通過“同行電廠經驗借鑒”及“漳州系統設備特性挖掘”兩個研究方向,集合運行控制、維修優化、試驗優化、計劃與管理等不同專業維度,對大修各方面工作進行多步驟、多方向、多領域的優化研究。

圖1 大修優化工作的“霍爾”三維結構Fig.1 Hall 3D model of overhaul optimization

綜合上述思路,主要制定以下技術路線及方案。

(1)調研國內各電廠大修項目最新技術應用及良好實踐

目前國內壓水堆機組大修項目設置愈加科學,工期也越來越短,其中新技術的應用是大修工期縮短的一個重要原因。因此通過對各電廠大修開展調研,收集同行大修良好實踐及新技術,并對新技術及良好實踐進行適用性分析,能夠恰當的應用到漳州能源“華龍一號” 機組大修中。

(2)調研同行電廠歷次大修主線延誤原因并制定針對性的優化提升措施

國內各同行電廠在歷次大修中積累了大量的寶貴經驗,在大修主線延誤偏差控制方面尤其值得借鑒。對這些經驗進行細致分析并制定針對性的優化提升措施,可以有效提高大修準備質量。

(3)研究“華龍一號”機組大修主線及大修項目

漳州“華龍一號”機組采用融合華龍方案,目前仍處在土建及安裝階段,還沒有自己的大修計劃及大修標準工期。“華龍一號”作為我國具有自主知識產權的核電工程,其與M310存在很大差異,而系統設備的不同將大大影響大修工作的開展。因此,充分了解“華龍一號”系統設計差異性,合理設置“華龍一號”機組的特有檢修項目與邏輯關系尤為關鍵。在研究過程中,專項組將對系統不同點進行重點分析,編寫漳州核電1、2號機組的大修規程及大修邏輯。

(4)通過研究華龍技術規范對大修邏輯進行優化

漳州1、2號機組的技術規格書與M310在體系及使用邏輯上有較大不同,技術規格書的差異將對大修項目及大修邏輯產生重要影響。因此,很有必要對相關影響進行專項研究,把這些不同點轉化為優化大修的突破點是研究的重點。其中大修技術規格書與風險監測器的配合使用是大修研究的一個難點,因此需加強與設計院的溝通與交流,保證大修項目合理可靠。

(5)制定“華龍一號”機組大修標準

充分吸收參考電廠經驗反饋,進行大修調研,將相關成果整合到漳州核電1、2號機組大修方案與大修計劃中,確定漳州核電1、2號機組標準化大修工期。

(6)結合漳州核電1、2號機組調試工作對部分成果進行驗證

機組的調試過程可對部分大修項目進行驗證,通過對漳州1、2號機組調試過程的全程參與,對大修優化項目與前期成果進行相關驗證,并根據驗證結果進行進一步改進優化。

2 創新成果與應用

第一階段大修優化專項組重點從“同行電廠經驗借鑒”的角度開展大修工期優化的工作,通過收集各同行電廠大修總結及大修優化等相關資料,根據漳州1、2號機組的自身特點進行專項研究,部分成果如下。

2.1 一回路抽真空裝置的應用

(1)項目背景

機組大修啟動期間,需要對一回路進行排氣,其目的是排出一回路空氣以保證主泵的正常運行,目前參考電廠主要采用靜態排氣與動態排氣的方式。

“華龍一號”機組三臺蒸汽發生器倒“U”形管+水室體積約為99 m3,其內氣體在靜態排氣時不能完全排去,常規排氣通過靜排氣-動排氣-聯合排氣的方式驅趕主系統的空氣。其中動排氣和聯合排氣在含氣量高的情況下點動主泵,一回路壓力下降幅度較大,且多次點動三臺反應堆冷卻劑泵才能使一回路含氣量合格。根據參考電廠大修經驗,動排氣首次啟動5RCS002PO,在手動提高上充流量的情況下,一回路壓力仍由2.837 MPa降至2.527 MPa,降幅0.31 MPa;停泵后,在手動減少上充流量的情況下,由2.527 MPa升至2.862 MPa,增幅0.335 MPa。

常規一回路排氣方式存在如下缺點:

1)在含氣量高的情況下頻繁啟動主泵排氣,增大了軸瓦磨損的可能;

2)啟動主泵時一回路為水實體,控制裕量小,壓力超一回路P-T圖的風險高;

3)整個常規排氣過程預計用時10~24 h,工序時間長。

為此,通過 “一回路抽真空”的引入,即在啟動主泵前(靜排氣)保證一回路排氣合格,以解決上述問題。

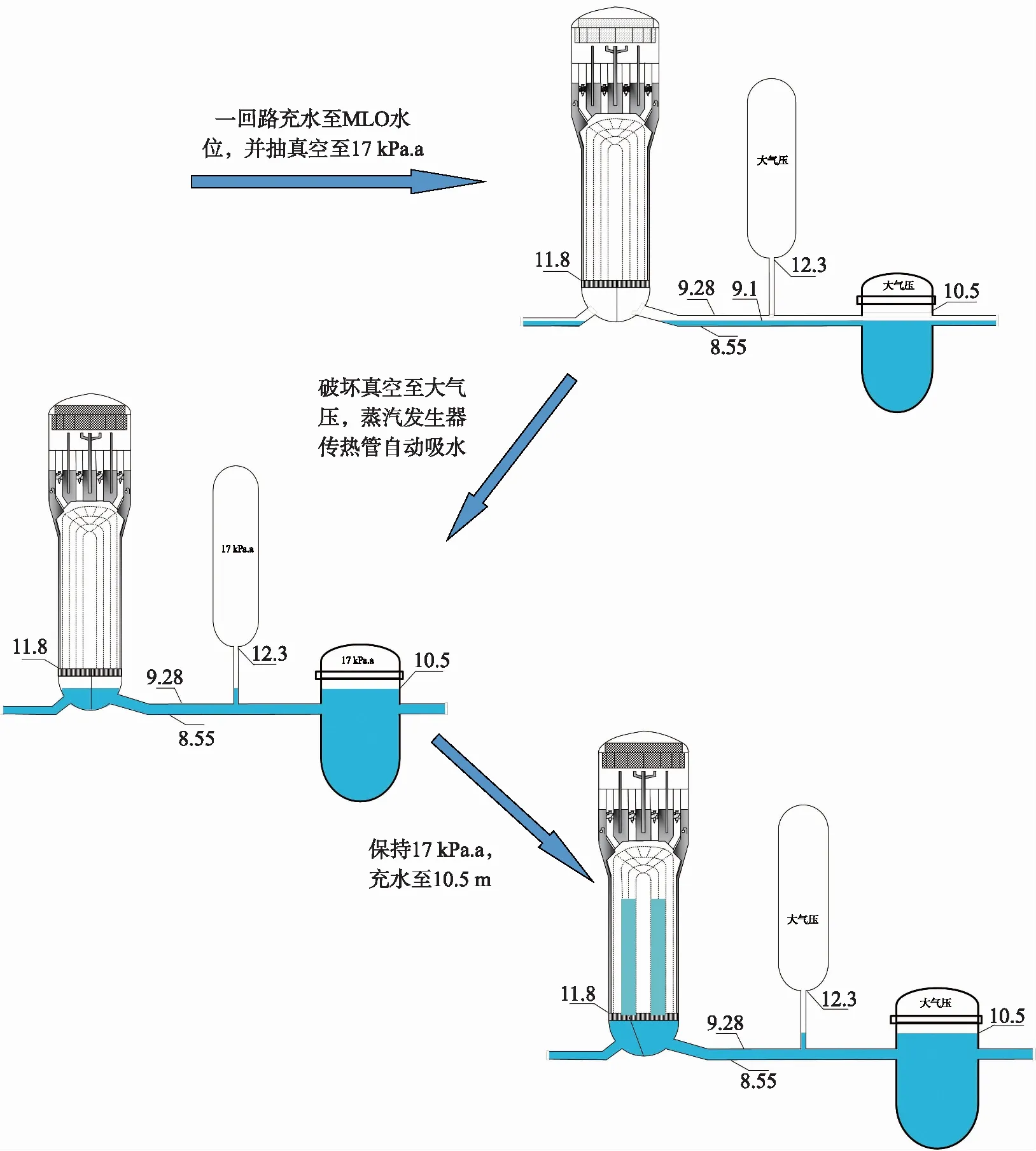

(2)項目方案

通過借鑒同行電廠經驗,大修優化專項組制定方案,首次將 “一回路抽真空裝置”應用于“華龍一號”機組,通過一回路充水前進行抽真空,可將排氣過程壓縮至8~12 h,同時避免高含氣量下多次點動主泵對主泵的不良影響。

一回路抽真空排氣在裝料前進行,主要步驟為:

1)在假大蓋和穩壓器人孔關閉后將一回路水位降至MLO水位;

2)利用抽真空裝置將一回路抽至17~20 kPa.a;

3)一回路充水至法蘭面水位,保持水位不變,破壞真空至大氣壓;

4)一回路充水至換料水位,開始裝料;

5)壓力容器扣蓋,穩壓器人孔關閉,一回路充水后靜排氣。

各步驟示意如圖2所示。

(3)方案評價及影響

漳州核電選用ZH-65型蒸汽發生器,一次側倒“U”形管與水室體積之和約為99 m3。根據玻義耳馬略特定律:

P0V0=P1V1

式中,P0——采用抽真空方法后蒸汽發生器倒U形管的壓力;

P1——標準狀態下大氣壓,取值為0.1 MPa;

V0——蒸汽發生器一次側倒“U”形管以及水室內空氣體積為99 m3;

V1——抽真空后剩余空氣體積。

在一回路溫度不變的情況下,得到V1=P0V0/P1,抽真空目標不同,剩余氣體體積V1也不同。若將一回路抽真空至17 kPa.a,根據計算一回路剩余氣體體積為16.83 m3,理論計算通過一回路抽真空排氣滿足系統含氣量要求(標準狀態下剩余氣體體積<23.255 m3)。

綜上,通過一回路抽真空排氣的方法,可在啟動主泵前保證一回路排氣充分,實現如下目標:

1)有效保證主泵啟動時的安全運行;

2)降低主泵啟動時一回路壓力超出P-T圖的風險(注:方家山核電抽真空后啟動主泵一回路壓力微降約0.05 MPa);

3)減少動排氣、聯合排氣及相關步驟,節約關鍵路徑時間(注:方家山核電抽真空操作耗時約5 h,靜排氣2 h,總計7 h)。

2.2 一回路運行P-T圖限值優化—RHR運行壓力上限提升

(1)P-T圖簡介

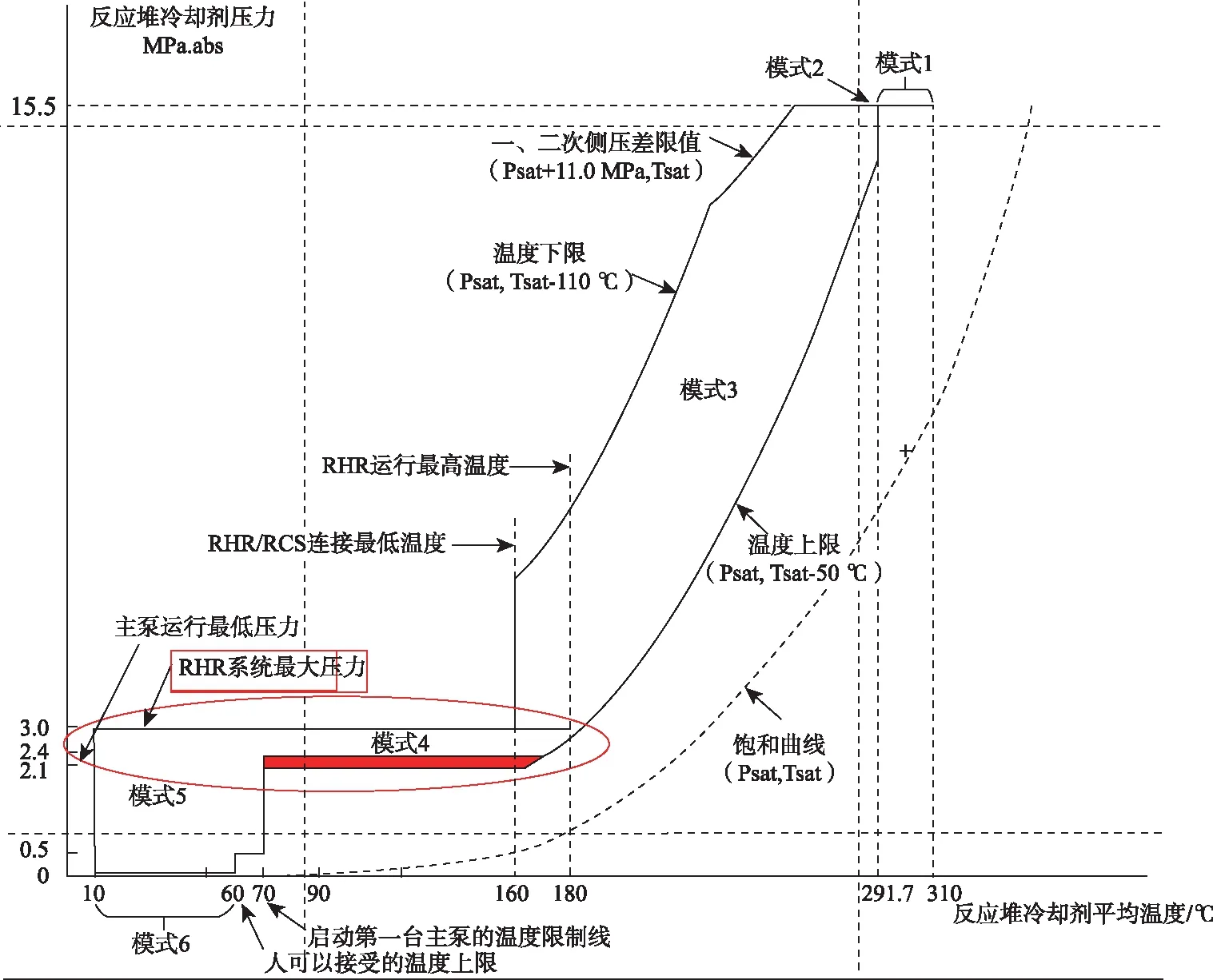

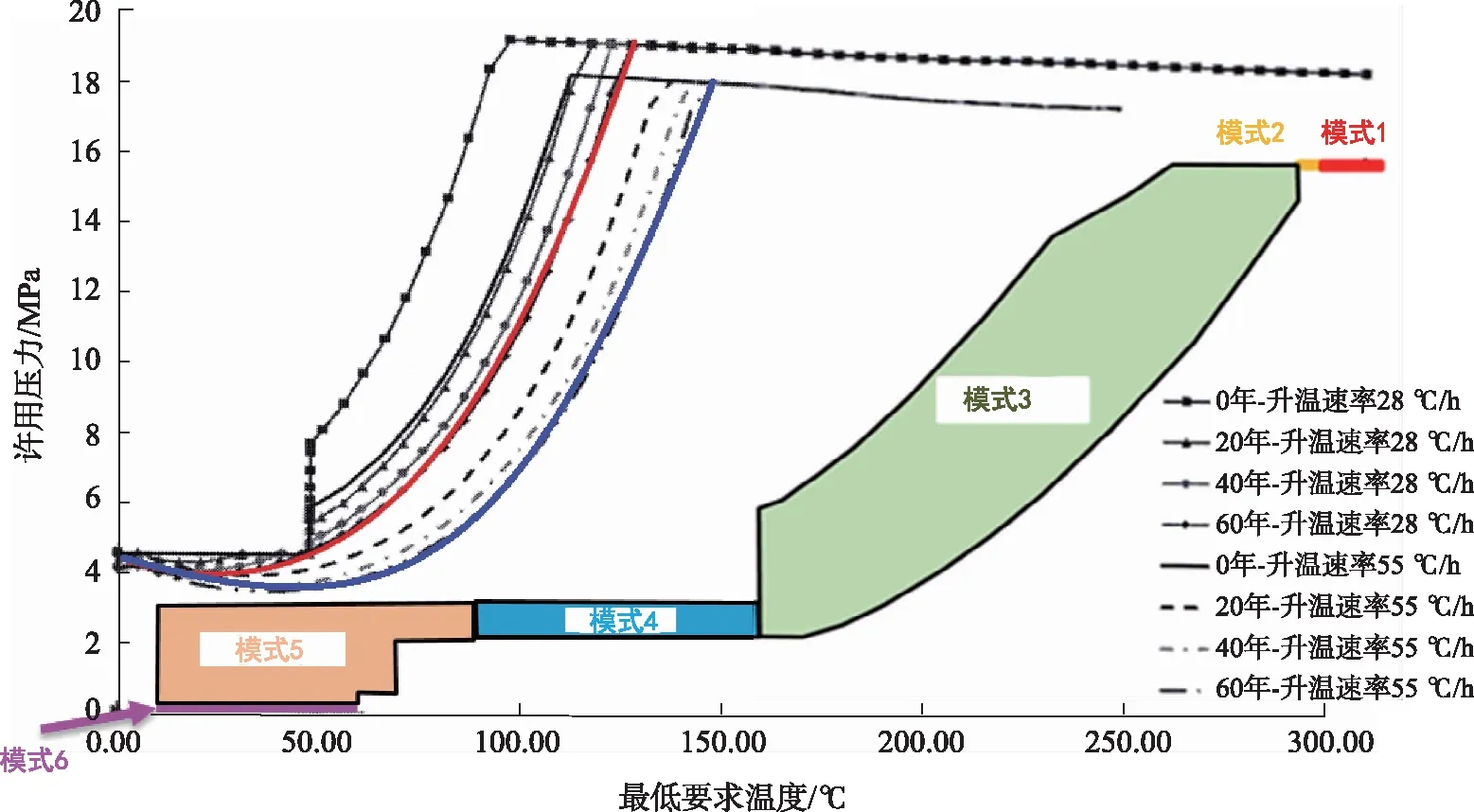

一回路運行P-T圖坐標為一回路溫度及壓力,根據不同設計限值繪制不同曲線,由這些曲線組成允許運行范圍,即一回路的溫度和壓力根據機組狀態的不同,都應在規定的范圍內。由于該圖形似大刀,故也稱之為“大刀圖”,當前漳州能源1、2號機組P-T圖見圖3。

圖2 一回路抽真空流程示意Fig.2 Schematic diagram of primary circuit vacuum pumping process

圖3 漳州一回路P-T圖Fig.3 Primary circuit P-T diagram of Zhangzhou

圖3中紅圈區域為大刀圖“刀背”。其下限線為主泵運行最低壓力,由主泵設計特性決定,漳州1、2號機組為2.1 MPa。上限線為RHR系統最大壓力,目前漳州1、2號機組與福清核電M310及華龍機組均為3.0 MPa。

(2)項目可行性分析

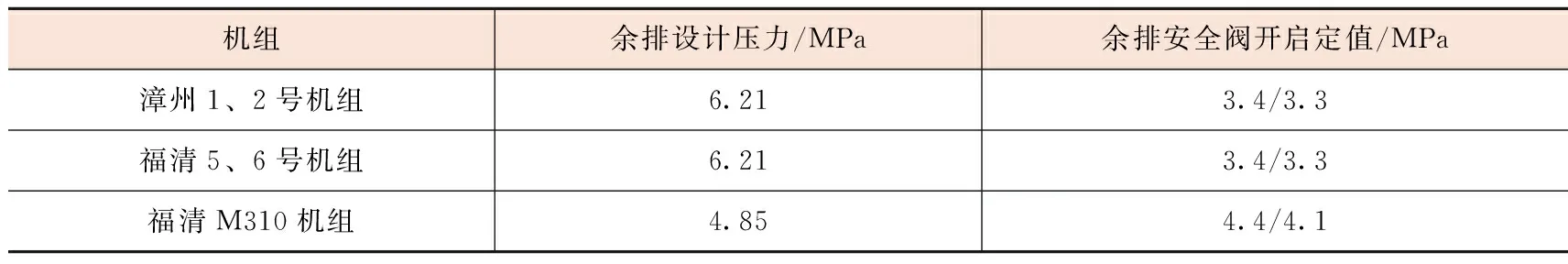

漳州1、2號機組、福清5、6號機組、福清M310機組余排運行壓力上限均為3.0 MPa,該限值主要受系統設計壓力限制,三者相關參數見表1。

表1 RHR相關限值對照

對比可知:漳州核電機組余排設計壓力比福清M310機組高1.36 MPa,同時漳州余排安全閥定值低于M310機組,漳州余排有更高的安全裕度,但大刀圖中的限值確保持一致,因此具備提高余排運行壓力的可行性。

除RHR系統本身外,還需要考慮提高余排運行壓力對一回路的影響。參考溫度-壓力限值報告,在升溫速率為28 ℃/h,壽期為60年條件下,不同溫度下的許用應力如圖4中的紅線,對比P-T圖,最窄處為(20 ℃,3.83 MPa),仍存在提升裕量。

圖4 漳州一回路許用應力與P-T圖對照Fig.4 Comparison between Zhangzhou primary circuit allowable stress and P-T diagram

(3)項目成效

首先,機組上行時汽腔的生成及下行時汽腔的湮滅均在170~180 ℃的范圍內,所以,在大刀圖的最窄區域一回路為水實體,壓力不易控制。由圖4可知,模式4、5的高溫段為P-T圖的最窄處,同時在該區域內,機組通常處于持續的升溫或降溫過程中,溫度變化增加了該階段壓力控制的難度。水實體下啟停主泵壓力波動大,增大了超出P-T圖的風險。

方家山、陽江、紅沿河、嶺澳等電廠均出現在NS/RRA模式(模式4)水實體階段升降溫過程中超出過 P-T圖的情況;2016年9月28日,某核電在停運2號主泵過程中,一回路壓力波動至30.3 bar.a而超出P-T圖。

其次,提升限值可縮短機組下行時余排連接的工期,執行LCO后撤要求時,機組不必后撤過深。機組下行時,須降溫降壓到余排可接入的條件下再進行余排的預熱。由于余排運行壓力區間小,為防止超出P-T圖,在接近壓力下限時,必須降低降壓速率,增加耗時。

根據參考電廠經驗,在完成安注逆止閥試驗后,共花費約100 min降壓到余排可連接的壓力平臺,若將余排連接壓力上限提升3.5 MPa,預計可節省主線時間40 min。

2.3 增設ZBR中儲槽至內置換料水箱補水管線

機組換料大修期間,為保證在硼水覆蓋防護下進行燃料操作,需要將運行時排空的反應堆換料水池(745 m3)、堆內構件貯存池(1143 m3)及燃料轉運倉(343 m3)充滿,三個水池總計2231 m3,這部分水主要由內置換料水箱提供(IRWST,有效容積2267 m3)。但是,考慮內置換料水箱水位過低可能導致下游泵氣蝕,水箱中的硼水不能全部排出,因此僅利用內置換料的水難以滿足上述水池充滿的需求,需要考慮其他的硼水來源。

反應堆廠房其他具有儲水能力的水池有乏燃料貯存池和乏燃料容器裝載井。其中,乏燃料貯存池需保持滿水以保證輻照燃料次臨界和人員防護,無法提供水源。乏燃料容器裝載井在換料大修期間不必充滿水,可以提供有效水源,其容積為236 m3。

根據參考電廠經驗,在提前將乏燃料容器裝載井制滿水的情況下,由于內置換料水箱中的硼水無法全部利用,且硼水會隨著大修試驗的進行而消耗,導致儲水量無法滿足反應堆水池的充水需求,需要額外使用反應堆硼和水補給系統RBM通過手動補給制硼補給。這種方式制硼效率低,制硼量和制硼窗口有限,運用方式非常不靈活,存在影響工期的風險。因此,有必要另辟蹊徑解決以上問題。

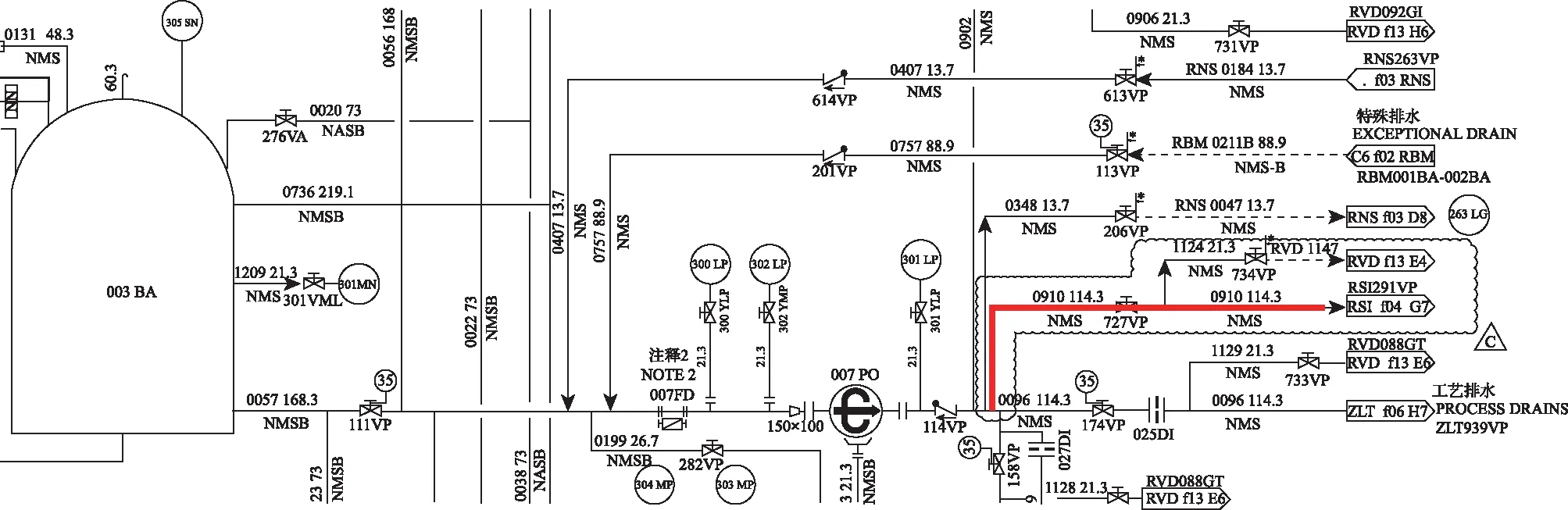

考慮到換料大修期間的用硼需求,為增強傳水靈活性,專項組調研同行電廠運行及大修經驗,在硼回收系統ZBR原有設計基礎上,推動中儲槽至IRWST的補水管線的增設。由于ZBR中儲槽有3個,每個硼水貯存量達到350 m3,傳硼流量最高可達100 m3/h,且儲槽不受技術規格書限制,能夠很大程度提高傳水靈活性,避免主線工期延誤。ZBR中儲槽至內置換料水箱補水管線示意圖見圖5。

圖5 ZBR中儲槽至內置換料水箱補水管線示意圖Fig.5 Schematic diagram of make-up water pipeline from ZBR middle storage tank to built-in refueling water tank

2.4 其他項目

大修優化專項組通過經驗適應性分析及華龍機組自主性研究,多個優化項目正在推動。截至2022年7月25日,包括以上詳細描述的三個項目,正在推動的大修工期優化項目見表2。

3 實施成效

(1)社會效益

該項目聚焦于縮短大修工期,同時著眼于優化大修整體實施工藝及流程,串聯起整個機組各個系統之間的運行配合。同時該項目還致力于提高機組運行可靠性,通過一些有力的措施可有效保證設備的良好運行,為核安全提供強有力保護屏障。

同時該方案還可為國內電廠在大修工期優化及標準化方面提供新思路,新開工電廠可在生產準備期間即對大修工期進行研究,提前介入機組大修的相關工作準備,制定相應的措施優化大修工期,為后續大修計劃的安排和推進打下扎實的基礎。

(2)經濟效益

該方案在生產準備期間即開展對大修工期進行多步驟、多方向、多領域的優化研究,通過主動分析機組未來大修項目,并將成果落實于大修準備及大修實施,預期可有效縮短漳州“華龍一號”機組大修工期,提高機組的可用率,降低核電廠總體的運維成本,在經濟方面直接帶來可觀的機組運行效益。