低溫風洞不銹鋼洞體焊接關鍵參數監測與分析系統

鄒大軍,胡洪學,黃攀宇

中國空氣動力研究與發展中心,四川 綿陽 621000

0 前言

焊接電流、焊接線能量等參數對焊縫的成形系數、剪切強度有著直接的影響[1-2],對這些參數進行監測與分析是控制焊接質量、確保焊接質量具備可追溯性的前提條件,也是電焊機研究領域的重點內容之一。例如,盧永建[3]等研發了一套基于WiFi技術的焊接參數無線采集與傳輸系統,該系統對于單臺或少量焊機的焊接參數可高頻采集,實現實時采集監控功能;李政浩[4]等開發了一套通過移動網絡將鋼軌現場焊接參數實時上傳至云平臺的鋼軌現場焊接參數遠程采集系統,系統操作方便,時效性強,可以科學評估鋼軌現場焊接質量和保障線路焊接施工安全性。

低溫風洞需在110 K溫度下運行,其對材料、焊材[5]、焊縫及其熱影響區的低溫沖擊韌性的要求高于國內外標準,由此帶來了一系列焊接工藝的難點。例如,由于奧氏體不銹鋼導熱系數小,當熱輸入過大,焊縫和熱影響區高溫停留時間過長時,有可能導致大量碳化物析出,影響焊接接頭的低溫韌性和抗晶間腐蝕性能。因此,在低溫風洞的建設過程中采用了新的焊接工藝[6]。同時,為確保焊接嚴格按照焊接工藝進行,有必要對焊接過程的關鍵參數進行在線實時監控。從低溫風洞建設和維護的實際需求出發,為控制不銹鋼風洞洞體焊接質量,文中基于傳感器、無線傳輸技術,搭建了一套焊接參數測量系統,并開發了一套基于Web編程技術的數據管理與分析軟件,對低溫風洞焊接過程中的焊接電流、焊接線能量等關鍵參數進行測量與分析。

1 系統總體方案

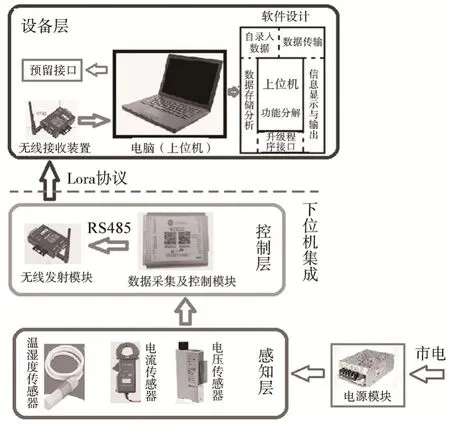

系統總體方案如圖1所示,主要由硬件與軟件兩部分構成,其中硬件主要包括感知層、控制層、設備層以及電源,軟件包括上位機操作界面程序和下位機采集程序。系統運行時,感知層獲得相關數據并將這些數據傳入至控制層中存儲,控制層將獲得的數據通過無線發射模塊傳輸至設備層中;在設備層中,通過軟件實現數據顯示、存儲以及分析等功能。

圖1 監測系統總體方案Fig.1 Overall scheme of monitoring system

2 系統硬件及軟件設計

2.1 硬件設計

(1)感知層設計。

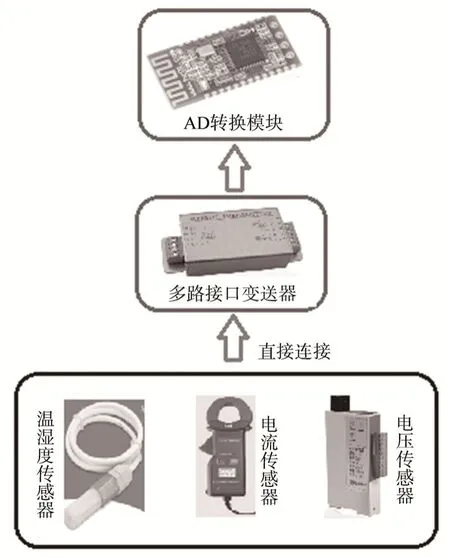

系統的感知層主要實現數據的采集功能,主要包括溫濕度傳感器、電流傳感器以及電壓傳感器。傳感器的輸出信號需要經過變送器進行標定,以滿足后續控制層通信的需求,所得信號經過AD模塊進入控制器。其具體構成如圖2所示。

圖2 硬件感知層Fig.2 Hardware perception layer

(2)控制層設計。

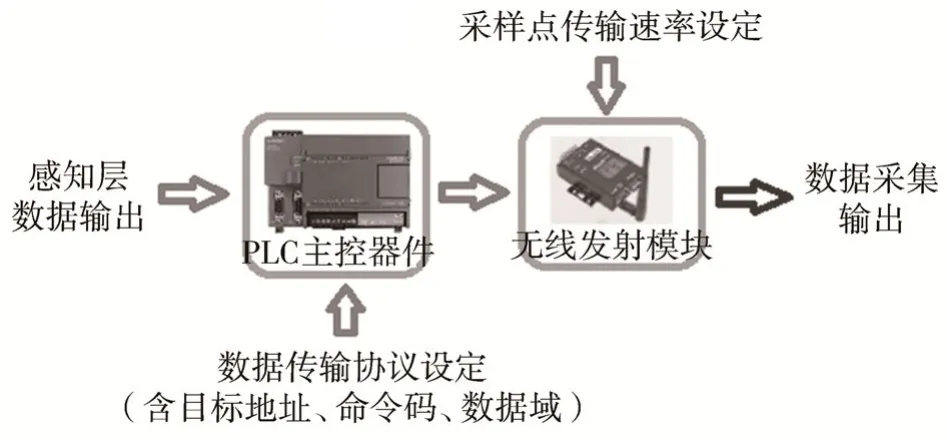

控制層主控器件的選取決定整個監控系統的穩定性、容錯性和抗干擾性。本系統選用集成度較好的PLC作為主控器件(型號:FX3U-32MT),它在工業領域應用較為廣泛且穩定性好。PLC接收由感知層采集到的電流、電壓以及溫濕度數據,并存儲于相應的設定地址,根據數據傳送協議,這些數據將由與PLC連接的無線發射模塊按照設定的傳送速率傳送給上位機,根據系統需要,無線接收距離設定為最大500 m。硬件控制層具體構成及設計路線如圖3所示。

圖3 硬件控制層Fig.3 Hardware control layer

(3)設備層設計。

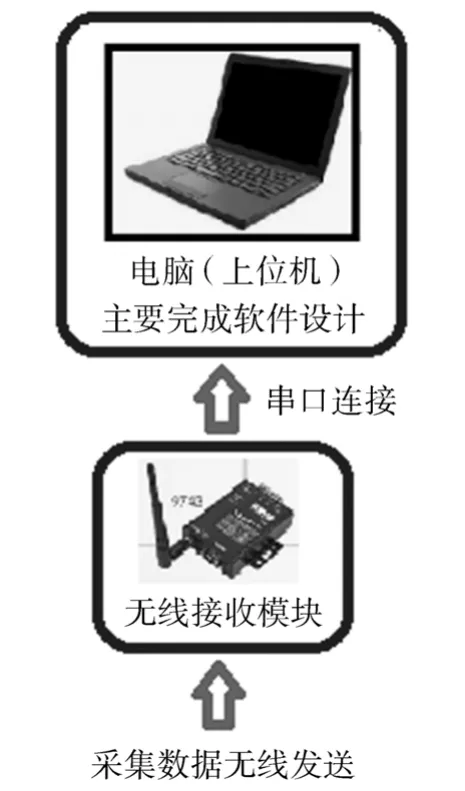

硬件的設備層主要由上位機及與其相連的無線接收模塊構成,如圖4所示。無線接收模塊負責接收由控制層發送來的數據;通過相應的軟件,上位機主要完成的內容包括:數據顯示及分析、焊接信息錄入以及數據后處理等。

圖4 硬件設備層Fig.4 Hardware device layer

整個系統中的電壓源均由外部220 V供電,內部采用電源模塊(±5 V,±12 V,±24 V)將其變換為所需電壓。此外,感知層與控制層均置于設備箱之內以減少環境對系統的影響。

2.2 軟件設計

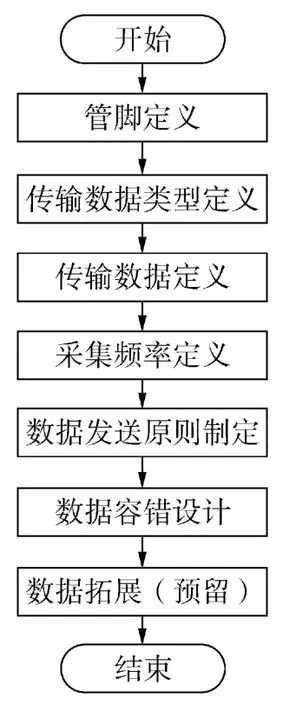

系統軟件設計主要包括上位機與下位機程序。其中,下位機程序主要實現對數據采集和向上位機傳輸數據的功能,其程序設計流程如圖5所示。該程序主要對管腳、傳輸數據類型、傳輸速率以及采集頻率進行了定義,并制定了數據發送的規則。

圖5 下位機程序流程Fig.5 Program flow chart of lower computer

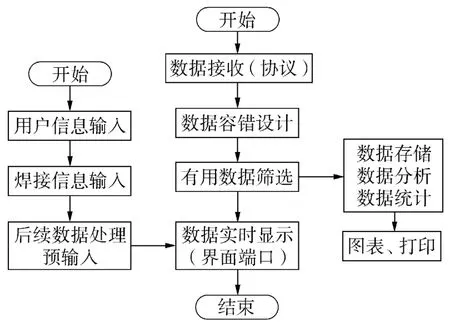

上位機主要根據系統要求,實現用戶數據的輸入、顯示以及統計等,其設計流程如圖6所示。

圖6 上位機程序流程Fig.6 Program flow chart of upper computer

上位機程序基于Web技術開發完成,使用十分方便,可以根據不同的設備自動進行內容同步,管理十分簡單,移植性強,同時網頁可以自動偵測設備屏幕的大小,對網站的內容和布局進行靈活調整,使網站在任何設備上都有良好的顯示效果。由圖6可知,在系統運行之前,需首先輸入用戶信息、焊接信息等以建立一個工程。在系統運行后,根據相應的數據接收協議,程序首先會通過一定的容錯功能對接收到的下位機數據進行篩選,然后一方面將數據用于顯示,一方面對數據進行存儲、分析和統計。

由于周邊環境的影響,系統接收到的數據中會出現一些明顯不合理的數據,比如電流高達1 000A,溫度降至-30℃,這一現象經后期數據的分析、處理與顯示造成了很大的困難。為解決這一問題,在上位機程序中進行了容錯設計,根據焊接工藝以及現場實際的溫濕度情況,設定了數據的篩選規則(例如電流>500 A為不合理數據),將這些明顯存在問題的數據進行了初步的篩選。

由于焊接不是一個長時間持續的過程,若系統一直進行數據采集將產生大量的無用數據,導致后期數據分析工作量大增,嚴重影響系統運行的效率與穩定性;與正常焊接時相比,起弧時電流較大,這將對后期電流的合理性評估造成影響;此外,數據采樣頻率也是系統的一個重要指標,頻率太高,所采樣的數據量將增加,會對后期的數據處理造成困難,頻率太低,無法確保采集數據的完整性,影響對焊接關鍵參數的評估。為此,在上位機程序中設定了數據存儲與顯示規則,要求采集電流大于30 A且穩定運行1 s后程序才開始存儲與顯示數據,同時,根據實際需求,將采樣頻率設置為1次/0.5 s,實現了對無用數據的篩選,確保了數據量的合理性,很好地提升了數據的處理效率。

對于采集到的焊接關鍵參數,根據焊接工藝規則,系統制定了評估準則,并以此為依據評估這些焊接關鍵參數,對于超出合理范圍的數據,系統將自動進行識別與報警并留下記錄,為后續焊接方法的改進以及焊接質量問題的追溯提供了可靠的依據。

當一個工程完成后,系統將自動生成整個焊接過程關鍵參數的圖表,從中可對整個焊接過程進行評估,實現了對整個焊接過程關鍵參數的監控。

特別是焊縫的焊接線能量對焊縫的低溫沖擊功有著直接的影響[7]。為此,通過所獲得的數據(電流、電壓),結合現場焊接速度(由現場統計后直接輸入),在上位機程序中實現了對焊接線能量的計算與評估,確保了焊接線能量始終處于合理范圍內,進而實現了對焊縫低溫沖擊功的監控。

3 系統調試及結果

3.1 初步調試

項目系統調試分兩步進行,第一步初步調試在實驗室進行,分別對軟硬件進行了調試與測量。

硬件調試主要包括電流傳感器、電壓傳感器以及溫濕度傳感器穩定性測試等內容。以電壓傳感器調試為例,測試時先將直流電壓輸出器轉換成能夠被PLC識別的0~10 V模擬量量程范圍,測試輸入電壓分別為15 V和20 V。經過調試后,系統輸出結果分別約為3 V和4 V,輸出信號穩定,但存在5倍的逆變系數,在后期處理時,需要乘以這個逆變系數。

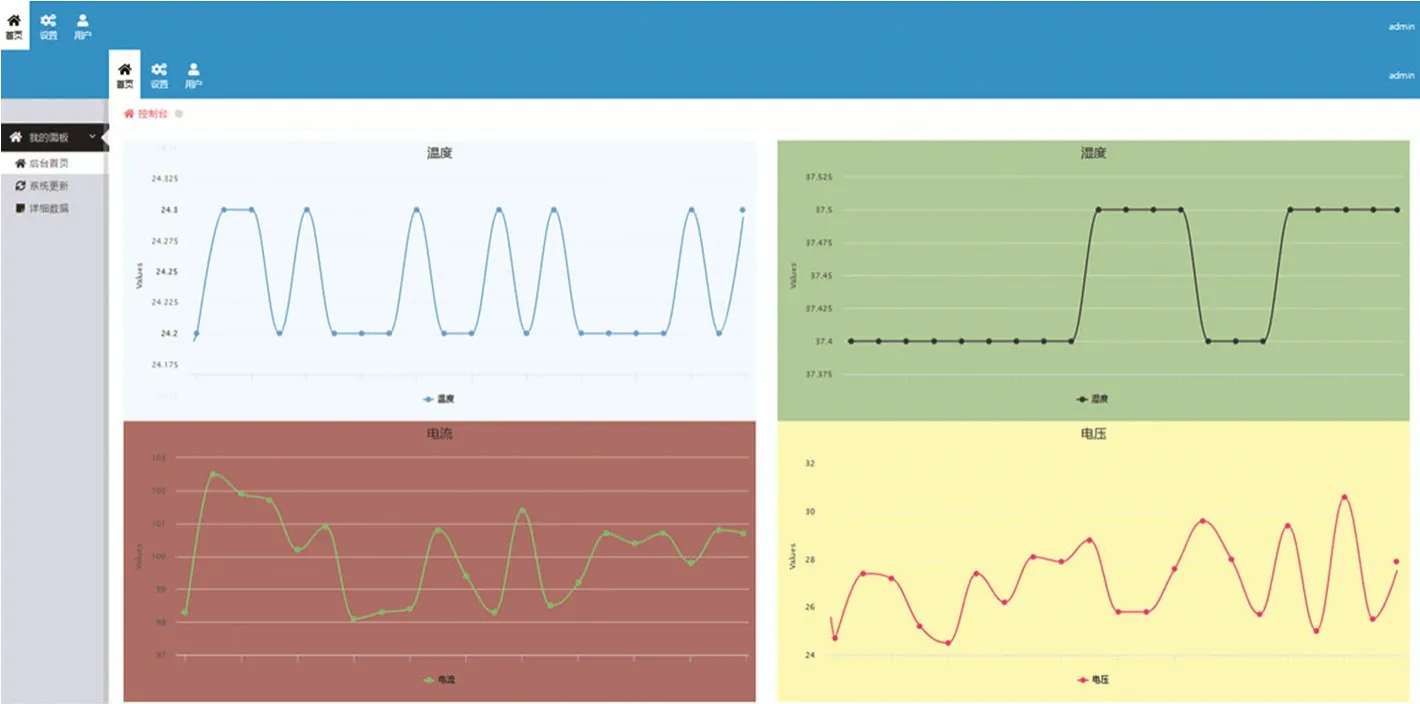

同時,在實驗室對軟件各個采集界面進行了逐項調試。調試完成后的數據實時顯示界面(電流、電壓和溫濕度)如圖7所示。系統軟件可穩定實時地顯示所接收到的數據。此外,在實驗室還完成了數據庫設計、通訊設計以及界面優化等軟件調試內容。

圖7 數據實時顯示界面Fig.7 Interface of real-time data display

3.2 現場調試

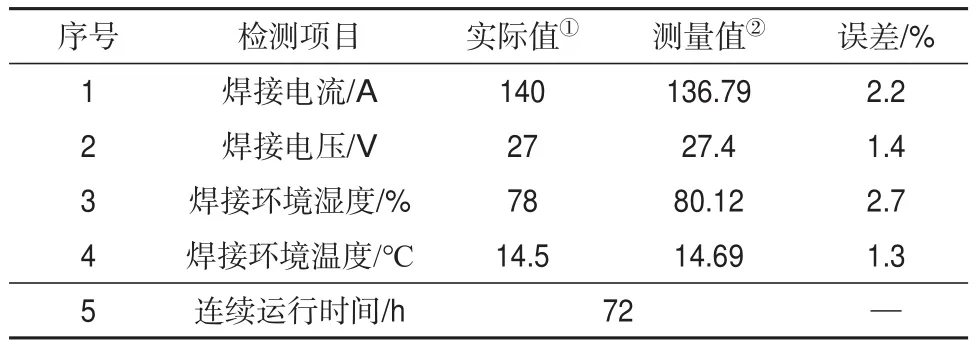

現場調試前,首先進行了電流傳感器、電壓傳感器的布置等工作。現場調試主要是對系統要求的功能進行一一驗證。首先測試系統的精度以及穩定性,測試內容及結果如表1所示。

表1 現場測試內容及結果Table 1 Contents and results of field test

由表1可知,系統焊接電流、焊接電壓、焊接環境濕度以及焊接環境溫度的偏差分別為2.2%、1.4%、2.7%以及1.3%,可實現對焊接參數的有效監測。此外,現場調試結果表明系統可穩定運行72 h以上,具有良好的可靠性與穩定性。

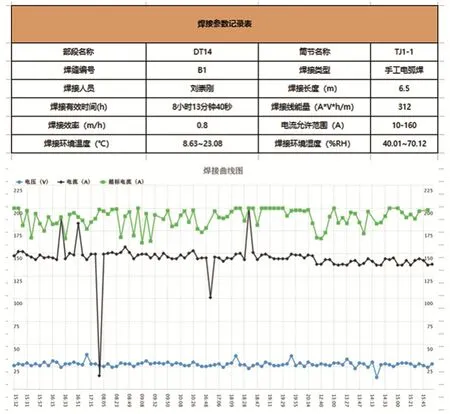

以某焊縫為對象,系統實測輸出結果如圖8所示。由圖8可知,系統可實現對焊接電流、焊接電壓等焊接關鍵參數進行顯示、監測與記錄;同時,根據輸入的參數,系統還能對焊接有效時間、焊接線能量、焊接效率等參數進行分析。

圖8 系統輸出結果Fig.8 System output

4 結論

文中研制了一套焊接關鍵參數監測與分析系統,基于無線傳輸、傳感器等技術開展了系統的硬件設計,基于Web技術實現了系統軟件的設計,同時在實驗室完成了系統的初步調試工作。現場測試表明,在規定的距離內,所得焊接參數精度可控制在2.7%以內,系統運行穩定。該采集系統的設計為低溫風洞不銹鋼焊接參數的監控與分析提供了一種有效的方法。