硬鉻鍍層厚度均勻性研究

趙金航,吳 昊

(1.中航飛機起落架有限責任公司,陜西 漢中 723200;2.上海格麟倍科技發展有限公司,上海 201100)

鉻是一種微帶藍色的銀白色金屬,金屬鉻在空氣中極易鈍化,表面形成一層極薄的鈍化膜,從而顯示出貴金屬的性質。鍍鉻層具有很高的硬度,根據鍍液成分和工藝條件不同,其硬度可在很大范圍內(400~1 200 HV)變化。鉻鍍層有較好的耐熱性,且可以在高溫下工作,可以廣泛地應用于需要耐磨的零件和尺寸修復。同時,鍍鉻層的摩擦因數小,特別是干摩擦因數,在所有金屬中是最低的[1]。

在不同的行業和不同的特殊部位,根據鍍層性能的使用要求,鍍層厚度不同,鍍鉻層主要作為耐摩擦應用,厚度多為幾十微米,較其他的電鍍層要厚,由于鍍鉻溶液的分散能力和覆蓋能力較差,易造成零件鉻鍍層均勻性差的問題[2],為促進鍍鉻的運用和發展,特開展了鍍鉻槽液影響鍍層厚度均勻性研究[3]。

1 電鍍的定義與原理

電鍍的定義:利用電解原理在某些金屬表面鍍上一層其他金屬或合金的過程,是利用電解作用使金屬或其他材料制件的表面附著一層金屬膜,以形成均勻、致密、結合力良好的金屬層的過程,這就是電鍍,簡單地理解,就是物理與化學的變化或結合[4]。

電鍍過程中,以被鍍工件為陰極,鍍層金屬材料或者惰性金屬材料為陽極,在此過程中,陰極發生還原反應,陽極發生氧化反應,發生的反應如下。

陽極反應:

M-xe-→MX+

(1)

(2)

(3)

在陽極上主要發生的是反應式1和反應式3,陽極金屬發生氧化反應失去電子,還有部分的OH-離子被氧化,生成氧氣。

陰極反應:

MX++xe-→M↓鍍層沉積

(4)

(5)

英國科學家法拉第研究發現:電極界面上發生化學變化物質的質量與通入的電量成正比,即為著名的法拉第定律,又叫電解定律[5],是電鍍過程遵循的基本定律。

2 試驗部分

2.1 試驗材料

試驗材料為300M鋼,尺寸為φ10 mm×5 mm。

2.2 試驗設備

1)標準三電極體系電化學實驗系統:整個系統分為工作系統、電源控制系統、檢測控制系統和輔助系統。三電極體系中各個電極名稱分別為工作電極、輔助電極和參比電極[6]。三電極體系結構如圖1所示。

2)電導率測試儀:梅特勒托利多?Seven-multi型綜合電導率測試儀。

2.3 試驗內容

試驗內容如下:1)槽液電導率與溫度的關系;2)槽液電流效率與電流密度、槽液循環之間的影響關系;3)槽液電鍍過程中的陰極極化特性。

2.4 試驗方法

通過標準三電極體系電化學實驗系統來測試鍍液本身電導率、電流效率和特定材料條件下陰陽極化等特性。

3 試驗結果與分析

3.1 電導率研究

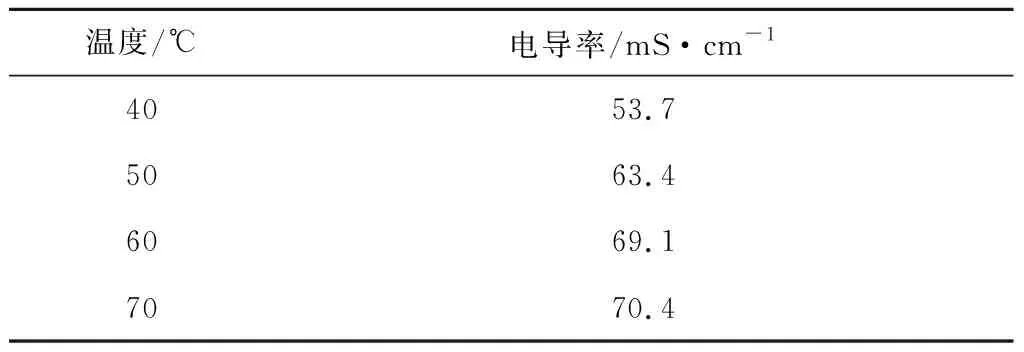

電鍍過程存在離子遷移和電化學沉積2個過程。離子遷移的動力學過程直接影響電鍍液的工作效率和效果,是影響鍍層均勻性的一個關鍵特性[7]。直接表現離子遷移速率的特性就是溶液的電導率。通過測試不同工藝條件下鍍液的電導率來反映鍍液中的離子遷移情況。研究40~70 ℃的電鍍硬鉻槽液的電導率數值,每個溫度點進行了5次重復測試,最終的數值平均值見表1。

表1 鍍鉻槽不同溫度下的電導率

電鍍硬鉻槽液電導率與溫度的關系曲線如圖2所示。

通過試驗可以得出:1)槽液電導率隨溫度升高而增大;2)40~60 ℃范圍內,電導率隨著溫度的升高呈線性關系增加;3)溫度高于60 ℃后,電導率隨溫度的升高不會有很明顯的升高。

3.2 電流效率分析

電流效率分析主要是測試一定轉速和溫度條件下,鍍液的電流效率與電流密度的關系。利用法拉第方程,即電化學反應的物質的量與通過的電荷數成正比[8],給定電鍍電流、通電時間和受鍍面積,通過增重法測得金屬鍍層的重量,求得對應電流密度下的θ,計算式如下:

(6)

式中,M為金屬摩爾質量;z為離子電荷數;J為電流密度;θ為反應效率(或稱電流效率);Δt為電鍍時間;F為法拉第系數(96 500 C/mol)。

通過設定不同的電流效率通過相同的電荷量的情況下,電流效率隨著電流密度的變化關系,測試不同電流密度條件下的電流效率(每個單組試驗的試片大小、轉速、溫度和通過的總電荷量是保持一致的)。電鍍鉻槽液電流效率分析試驗的基本設定具體見表2。

表2 鍍硬鉻電流效率分析試驗參數設定表

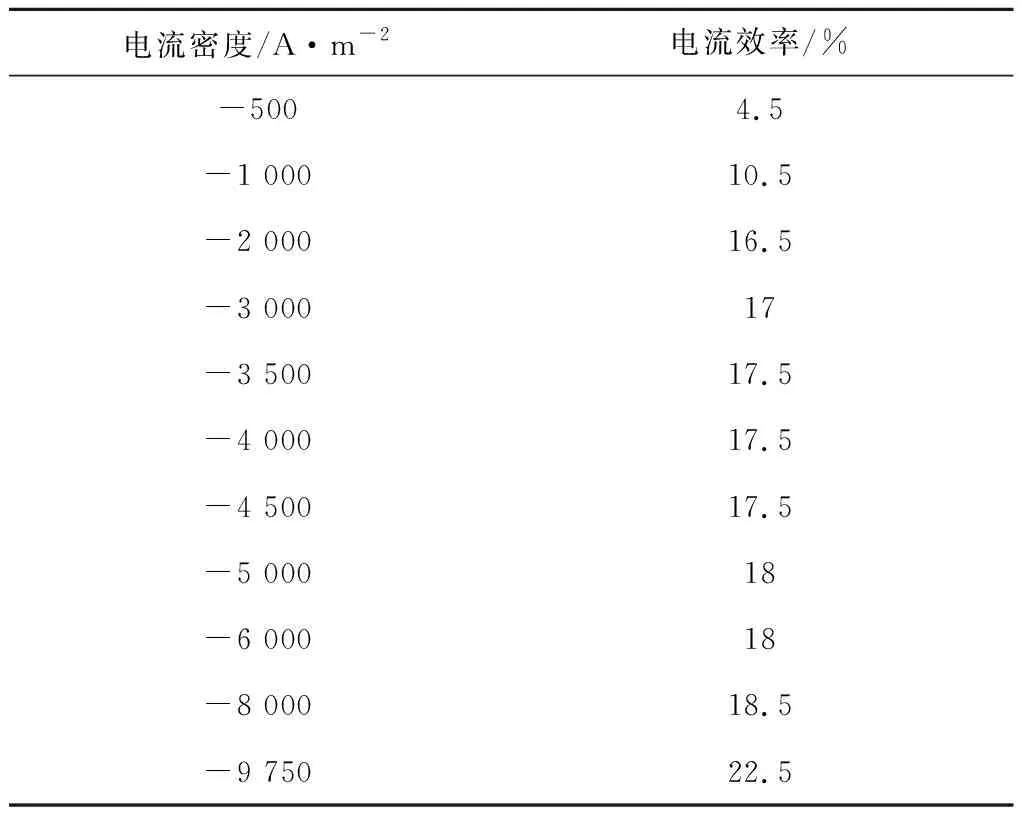

3.2.1 電流效率與電流密度的關系

測試不同電流密度條件下的電流效率變化規律,具體測試結果見表3。

表3 電流效率與電流密度關系數據(轉速設定:100 r/min)

將上述數據繪制成曲線(見圖3)。

通過試驗可以得出如下結論:1)鍍硬鉻槽液的電流效率隨著電流密度的增加近似呈拋物線的規律遞增,在特定條件下,電流效率會近似得到一個最大值;2)在低電流區(-500~-3 000 A/m2),電流效率隨著電流密度的增加而增加,且近乎呈線性遞增的關系;3)在中高電流區(-3 000~-9 750 A/m2),電流效率基本隨電流密度的增加緩慢增加,趨近于一個穩定的電流效率值;4)綜合考慮電流效率和電能源成本,較為理想的電鍍硬鉻工作電流密度范圍為-3 000~-6 000 A/m2。

3.2.2 電流效率與旋轉電極轉速的關系

通過旋轉電極輸出的穩定的電極旋轉,在試片表面附近的槽液區域內形成一個相對穩定的槽液流動的流場,用以模擬表現實際電鍍過程中的槽液在過濾機、攪拌等外加方式下形成的槽液的循環。轉速設定了高、中、低3個循環檔位,分別是100、400和1 200 r/min。具體數據見表4。

表4 不同轉速下電流效率與電流密度關系(設定溫度:50 ℃)

將上述數據繪制成曲線(見圖4)。

通過試驗結果可見電流效率隨電流密度的變化關系如下:1)不同轉速下,電流效率隨電流密度的變化規律基本沒有變化,近似呈拋物線的關系;2)隨著轉速增加,電流效率略有下降;3)隨著電流密度的增加最終電流效率都會趨近于約20%的最大值,這表明電鍍硬鉻槽液的電流效率的最大值與槽液本身有關,外界條件對其最大值影響非常小。

3.2.3 槽液溫度與電流效率的關系

測試50和60 ℃槽液溫度條件下,研究溫度對電流效率的影響(見表5)。

表5 不同溫度下電流效率與電流密度關系(轉速設定:100 r/min)

將上述數據繪制成曲線(見圖5)。

對比不同溫度下電流效率和電流密度的關系可知:1)隨著溫度的升高,電流效率有明顯的降低;2)隨著溫度的升高,電流效率隨電流密度增加,曲線的斜率有明顯的減小;3)不同溫度下,電流密度升高,電流效率隨之增大,近似呈拋物線的變化規律[9]。

3.2.4 電流效率試驗結果分析

本次試驗測試了電鍍硬鉻電流效率與電流密度、旋轉電極轉速和溫度的循環之間的影響關系,得出了如下結論:1)鍍硬鉻槽液的電流效率隨著電流密度的增加近似呈拋物線的規律遞增,在特定條件下,電流效率會近似得到一個最大值;2)在低電流區(-500~-3 000 A/m2),電流效率隨著電流密度的增加而增加,且近乎呈線性遞增的關系;3)在中高電流區(-3 000 ~-9 750 A/m2),電流效率基本隨電流密度的增加緩慢增加,趨近于一個穩定的電流效率值;4)隨著槽液溫度的提高,電流效率有明顯降低;5)隨著旋轉電極轉速的提高,電流效率也降低;6)綜合考慮電流效率和電能源成本,根據目前的數據進行分析,較為理想的電鍍硬鉻工作電流密度范圍建議為-3 000~-6 000 A/m2。

3.3 電鍍鉻槽液極化性能分析

分析電流電場分布前,應先計算分析電場強度的分布,即分析電勢的分布。不同的鍍層金屬,其析晶極化性能和電阻率不同,隨著電勢的增加電流密度的變化情況也是不同的,這個變化規律可以用伏安曲線來表征。試驗條件和參數設定見表6。

表6 鍍硬鉻伏安曲線測試試驗設定

試驗前,預先在試片上電鍍一層薄薄的鍍層金屬。以j0電流密度電鍍,時間設置為t0。電鍍完成后不要取下,繼續保持旋轉陽極的旋轉。設置起始電壓和掃描速率,開始后記錄下電流密度和電勢的值。測得的電勢值為相對于Ag/AgCl參比電極的電勢值,記為E[V] vs Ag/AgCl。

試驗分別測試(100/400/1 200) r/min±5 r/min等不同的轉速條件下的伏安曲線,測得的數據曲線如圖6所示。

通過上述曲線可以得出如下結論。

1)上述曲線都在電勢約為-0.8~-1 V區間有明顯的拐點,記為E0。當電勢大于E0后,電流密度從0開始隨電勢增加而增大,這表明電鍍硬鉻在試驗條件下開始發生電化學沉積反應的起始電勢約為-1 V。

2) 電勢大于E0后,電流密度隨著電勢的增加而增大,基本呈現近似指數增長的規律。

3)轉速的增加,會降低E0,且相同電流密度時,電勢也越接近0 V。這表明轉速越大,越容易發生電化學沉積析晶反應。查閱資料可知,這種現象可理解為增加了零件表面的槽液循環和流速,減少了零件表面的濃差極化,從而降低了電勢差。

4 結語

通過上述研究可以得出如下結論。

1)電流效率是隨著電流密度升高而呈拋物線的規律增加,單一的提高電流密度,電流效率增到某個值之后就不再有明顯的提高。根據試驗數據,建議合理的電流密度為-3 000~-6 000 A/m2。

2)在50~60 ℃范圍內,電流效率隨溫度增加而降低,電鍍溫度控制不宜超過60 ℃。

3)增大槽液循環,有助于降低相同電流密度條件下的電勢值,可有效提高整體生產效率。