砂布輪拋光對工件表面質量的影響研究

姚科峰,文 庚,鐘 麗

(中航飛機起落架有限責任公司,陜西 城固 723200)

1 概述

航空起落架的表面質量是衡量飛機起落架產品加工質量的關鍵因素,對于航空起落架的安全性能具有一定的影響作用[1]。拋光加工是提高航空起落架表面質量和疲勞壽命的主要工藝方法。生產中常用的拋光加工方式是通過工人利用裝在電動或氣動工具上的拋光輪等磨削工具對工件進行打磨拋光。但人工拋光的局限性非常明顯,在拋光中工件材料不容易控制,易產生不均勻拋光(如過拋或欠拋)現象,同時干摩擦產生的高溫還容易燒傷已加工表面,對于工件的表面質量(表面粗糙度等)難以保證[2]。而且這種方式拋光對于工人的經驗要求較高,勞動強度大,拋光效率低。

由于人工拋光對于工件材料的表面質量難以有效控制,本研究采用柔性的砂布輪對航空起落架材料進行拋光加工試驗。柔性砂布輪作為砂帶的衍生工具,因其拋光表面質量好、拋光效率高、適應范圍廣等優勢被廣泛應用于不銹鋼、航空發動機葉片等諸多領域的拋光加工,目前國內外利用先進器械對于拋光加工的研究[3]僅限于應用研究,對于生產中常用的柔性砂布輪拋光加工的指導意義不大。而當下航空起落架常用柔性拋光的工件材料有300M鋼、A-100鋼等。

300M鋼(40CrNi2Si2MoVA)作為一種低合金超高強度鋼,它具有優良的抗疲勞和抗腐蝕性能,良好的塑性和韌性以及較高的強度等優點,廣泛應用于飛機起落架關鍵零部件的制造[4]。但該材料在切削加工過程中的切削溫度較高,加工表面質量較差,切削力較大,導致該材料的切削加工性較差,加工效率較低。

A-100鋼(23Co14Ni12Cr3MoE)屬于一種超高強度鋼,其抗拉強度和硬度高,斷裂韌性和塑性好,抗應力變形等綜合力學性能優良,被用于起落架關鍵受力和變形部件的制造。但該材料在加工中產生較高的切削力和切削溫度、較差的加工表面質量,導致其加工精度和效率不足,切削加工性也比較差。

目前,國內對300M鋼和A-100鋼的研究取得了一些成果。孫鑫等[5]利用超聲振動的工藝方法對螺紋進行滾壓,并設計出相關裝置,通過前后對比實驗對殘余應力、維氏硬度、表面粗糙度、疲勞強度等進行了測量。研究表明,超聲振動滾壓對殘余應力、維氏硬度、表面粗糙度、疲勞壽命等有不同程度的提高作用。張昌明等[6]通過銑削試驗分析了A-100鋼在不同工藝參數時的顯微硬度、表面組織變化規律。研究表明,不同的切削參數對A-100鋼顯微硬度的影響規律及程度不同,銑削深度>進給量>銑削寬度>轉速。王運等[7]通過正交車削實驗,優化分析了不同的參數對難加工材料(300M、A-100、TC18等)表面粗糙度的影響規律,并獲得了最佳的切削速度。Liu D等[8]通過兩階段參數法和單因素分析法分析了工藝參數對表面殘余應力的影響,利用灰色關聯優化的方法和拋光實驗優化出合理的工藝參數,提高了表面殘余應力。Zhao T等[9-10]通過單因素、二次回歸、響應面等多種分析方法對拋光工藝參數(粒度、轉速和進給速度等)進行了優化,從而提高了整體葉片轉子的表面質量,降低了表面粗糙度。

本文分別對300M鋼、A-100鋼2種不同的材料進行正交拋光試驗,從拋光深度、拋光時間和粒度等方面分析了人工拋光時柔性砂布輪對工件表面質量和殘余應力的影響規律,并通過極差分析法分析出人工拋光參數的影響趨勢,從而為提高人工拋光的效率和精度做了理論準備。

2 試驗條件與方法

2.1 試驗條件

試驗材料:300M鋼和A-100鋼各3件。300M鋼的化學性能和力學性能分別見表1和表2。A-100鋼的化學性能和力學性能分別見表3和表4。

表1 300M鋼的化學成分(質量分數) (%)

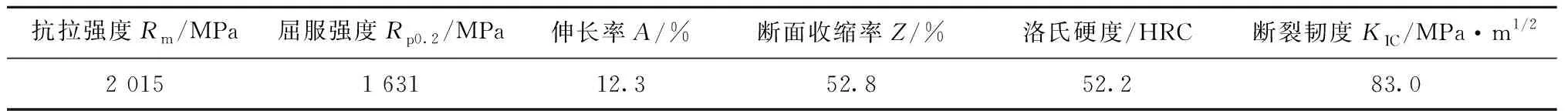

表2 300M鋼的力學性能

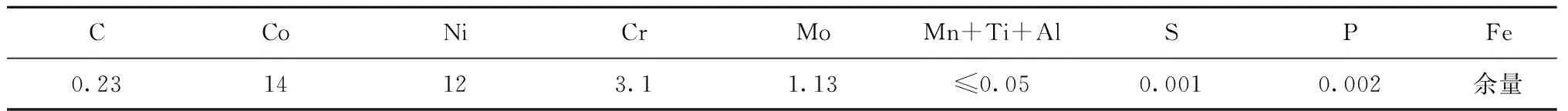

表3 A-100鋼的化學成分(質量分數) (%)

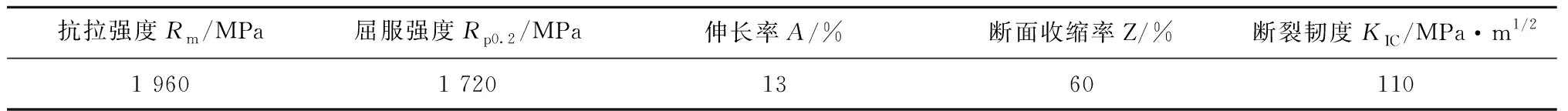

表4 A-100鋼的力學性能

試驗設備:磨粒為氧化鋁的柔性砂布輪(也叫拋光輪)、鉗工臺、虎鉗、殘余應力測試儀—PROTO-iXRD(見圖1)、表面粗糙度測試儀(見圖2)等。

試驗方法:1)分別將試驗材料(3個300M鋼和3個A-100鋼)固定在鉗工臺上的虎鉗上;2)由經驗豐富的師傅分別對3組300M鋼和A-100鋼按照表5的拋光參數進行組合拋光;3)拋光后各材料的表面質量可以通過表面粗糙度測試儀來進行計量,每個試件取3個點進行測量并取平均值;4)拋光后各材料的殘余應力通過殘余應力測試儀-PROTO-iXRD進行測量,每個試件取3個點進行測量并取平均值(見圖3)。

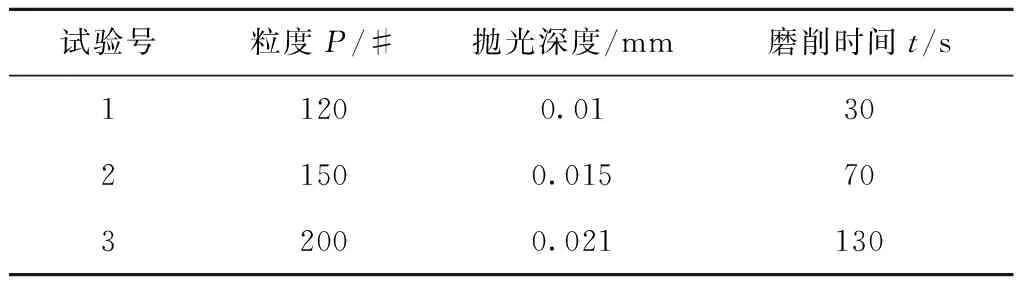

本次拋光試驗中,采用三因素三水平L9(33)正交試驗來研究拋光后材料的表面質量和殘余應力。以拋光深度、拋光時間和粒度為試驗因子,表面粗糙度(表征表面質量)和殘余應力為優化目標,利用極差分析法得出人工拋光的最佳拋光參數。拋光參數見表5。

表5 拋光參數數值表

2.2 試驗分析

為獲得各拋光參數對于人工拋光試驗的影響程度,本研究通過極差分析的方法對結果進行試驗,計算方法如下:將每個試驗因子所對應的同一個水平優化目標的總和設為Xi(i=1,2,3),則各試驗因子所對應的極差Yi為

Yi=[max(Xi)-min(Xi)] (i=1,2,3)

(1)

式中,極差越大,代表該試驗因子對于優化目標的影響程度越大;反之,越小。

2.3 試驗結果

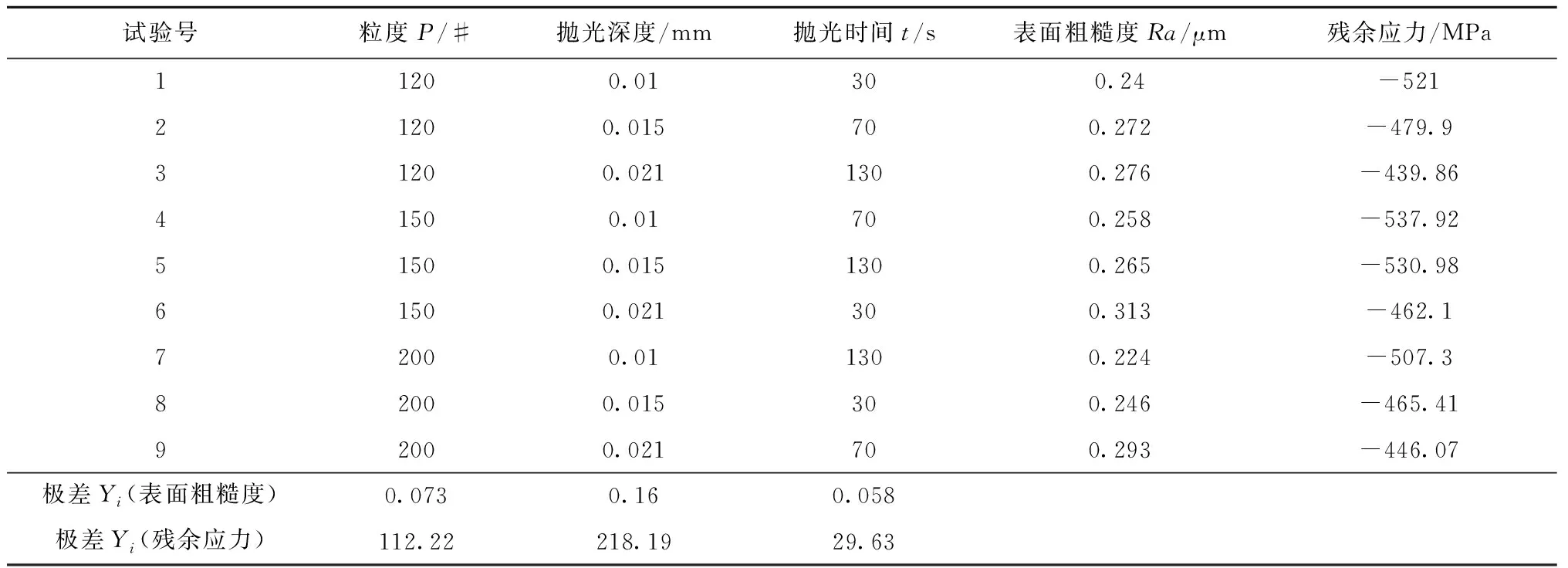

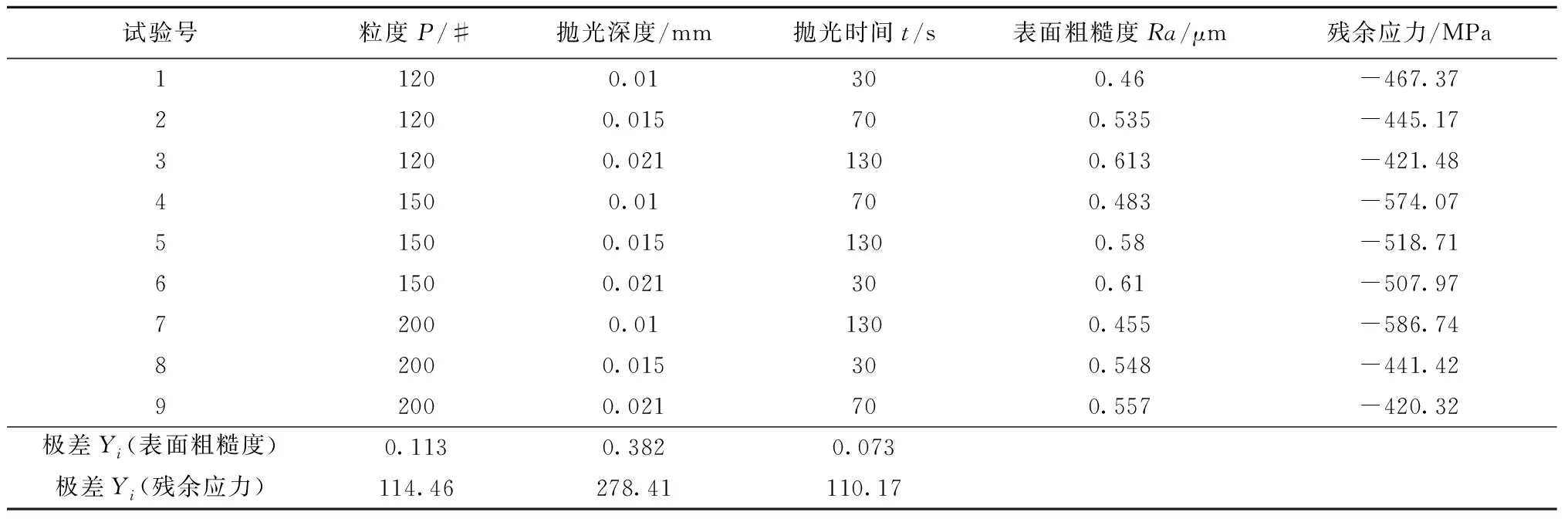

300M鋼和A-100鋼的試驗結果分別見表6和表7。殘余應力是負值代表殘余壓應力,且方向向下。

由表6和表7可以看出,對300M鋼和A-100鋼的表面粗糙度影響最顯著的是拋光深度,其次是粒度,拋光時間對于300M鋼和A-100鋼的表面粗糙度影響最不顯著;300M鋼和A-100鋼的殘余應力極差關系:拋光深度>粒度>拋光時間。綜上可知,拋光深度是影響300M鋼和A-100鋼的最重要因素,所以在人工拋光時應嚴格把控。

為獲得拋光參數對于不同材料(300M鋼和A-100鋼)的表面質量(表面粗糙度)和殘余應力的影響規律,本文將表7中的試驗結果參數按各個試驗因子的水平值取平均值,得出各拋光參數對不同材料的表面質量(表面粗糙度)和殘余應力的影響規律(見圖4~圖6)。

表6 300M鋼的試驗結果

表7 A-100鋼的試驗結果

由圖4a可知,隨著粒度的增大,300M鋼和A-100鋼的表面粗糙度逐漸減小,且二者的變化趨勢類似。這是因為隨著粒度的增大,拋光過程中砂布輪的磨粒體積因磨損而變小,單位時間內的切削厚度減小,表面粗糙度降低,提高了工件的表面質量。但300M鋼的表面粗糙度整體上比A-100小50%。這是由于A-100鋼的綜合性能比300M鋼好,抗變形能力突出所致。

由圖4b可知,隨著粒度增大,300M鋼和A-100鋼的殘余應力都呈現降低趨勢,且大小和變化情況基本一致。這是因為粒度增大會造成砂布輪的磨粒體積減小,砂布輪與工件間的摩擦增大,拋光熱量增多,殘余應力減小。

由圖5a可知,隨著拋光深度的增加,A-100鋼的表面粗糙度和300M鋼的表面粗糙度都呈現增大的趨勢,但拋光深度對A-100鋼的影響程度大于對300M鋼的影響程度,且A-100鋼的表面粗糙度比300M鋼大50%。這是由于拋光深度的增加會增大工件的塑性變形,切削阻力增大,砂布輪磨損嚴重,同時還會產生震動,增加了工件的表面粗糙度,降低了表面質量。

由圖5b可知,隨著拋光深度的增加,A-100鋼的殘余應力和300M鋼的殘余應力都出現減小趨勢,且A-100鋼的減小程度明顯大于300M鋼。這是由于拋光深度增加,拋光力和拋光產生的溫度增加,殘余應力減小。A-100鋼的減小程度大于300M鋼是由于拋光深度對于A-100鋼的影響略大所致。

由圖6a可知,隨著拋光時間的增加,300M鋼和A-100鋼的表面粗糙度都逐漸降低,且二者的變化趨勢類似,最后趨于穩定。這是由于拋光時間增加會導致砂布輪的磨粒與工件的接觸時間增多,工件去除量大,表面粗糙度降低,表面質量得到提高。但300M鋼的表面粗糙度整體上比A-100鋼小62%。這是因為A-100鋼的拋光抗力大于300M鋼,屬于難加工材料。

由圖6b可知,隨著拋光時間的增加,A-100鋼的殘余應力和300M鋼的殘余應力都逐漸增大,且300M鋼的增大趨勢逐漸減小,A-100鋼殘余應力的增大速度在70 s后明顯優于300M鋼。這是由于拋光時間的增加會導致工件的塑性變形程度變大,殘余應力出現增大的趨勢,但殘余應力不會一直增大,它會達到應變趨于飽和的狀態。

3 結語

本研究分別對300M鋼和A-100鋼2種不同的材料進行正交拋光試驗,從拋光深度、拋光時間和粒度等方面分析了人工拋光時柔性砂布輪對工件表面質量(表面粗糙度)和殘余應力的影響規律,可得出如下結論。

1)不同的拋光參數對表面粗糙度的影響規律及程度不同。對300M鋼和A100鋼表面粗糙度和殘余應力的影響程度:拋光深度>粒度>拋光時間。

2)表面粗糙度隨著粒度和加工時間的增大而減小,隨著拋光深度的增大而降低;殘余應力隨著粒度和拋光深度的增加而降低,隨著拋光時間的增加而增大。