淺談尾礦濃密機(jī)安裝技術(shù)

高彥麗

中化二建集團(tuán)山西華晉巖土工程勘察有限公司 山西太原 030021

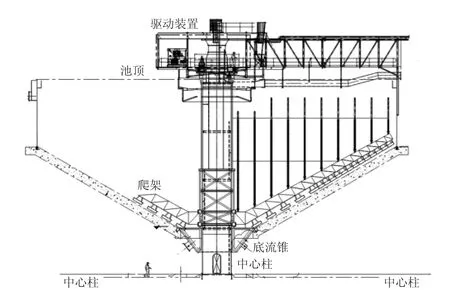

濃密技術(shù)是近年迅速發(fā)展起來的在礦物加工、濕法冶金、污水處理、膏體充填和尾礦干堆等諸多領(lǐng)域得到廣泛應(yīng)用的新技術(shù)[1]。以西藏甲瑪銅多金屬礦采選二期擴(kuò)建項目尾礦濃密機(jī)安裝工程為例,介紹濃密機(jī)安裝技術(shù)。該工程一共采用兩臺濃密機(jī),每臺濃密機(jī)由一根中心柱、一個底流錐、一套驅(qū)動裝置及一套扒架裝置組成,濃密機(jī)剖面圖如圖1 所示。由于濃密機(jī)各組件分塊到貨、質(zhì)量大,且安裝精度高,需要現(xiàn)場組拼并合理安排安裝次序,以保證各連接設(shè)備的安裝質(zhì)量,進(jìn)而保證濃密機(jī)整體安裝質(zhì)量。

圖1 濃密機(jī)剖面圖

其安裝程序為:中心柱下部→中心柱中部→底流錐→驅(qū)動器傳動套→中心柱上部→驅(qū)動單元→扒架→驅(qū)動平臺。

1 中心柱安裝

濃密機(jī)的中心柱最大外徑為Φ3.416m,高度為22.628m,共由三節(jié)組成,下部通過預(yù)制好的法蘭盤與深錐底部預(yù)埋好的地腳螺栓連接,中部與下部、上部與中部通過焊接連接。中心柱的安裝垂直度精度控制在1/ 1000以內(nèi),安裝精度較高。

中心柱下部安裝要求:

(1)檢查基礎(chǔ)地腳螺栓數(shù)量、分度圓直徑及方向。

(2)作好中心柱的定位,對預(yù)埋螺栓的垂直度及圓度進(jìn)行復(fù)核,預(yù)埋螺栓的垂直度要求控制在5mm,圓度控制在10mm 內(nèi)。

(3)中心柱起吊之前以人孔為中心基準(zhǔn),在人孔方向北面90°方位及180°方位的通長方向上用墨斗彈出兩條與柱體中心線平行的安裝控制線。

(4)吊裝過程中,當(dāng)中心柱從深錐口處緩慢放下時,調(diào)整下部中心柱螺栓孔的方位,使人孔位置與定位線位置重合;然后放下中心柱,使中心柱底部的法蘭盤螺孔與預(yù)埋螺栓穿對;再通過控制觀測臺在中心柱底部法蘭盤下加設(shè)墊鐵,調(diào)整柱體的垂直度,直至合格為止。

(5)柱體垂直度調(diào)整好后,滿焊墊鐵與中心柱法蘭底板,然后上緊預(yù)埋地腳螺栓與下部中心柱法蘭盤的連接螺母,最后吊車松鉤。

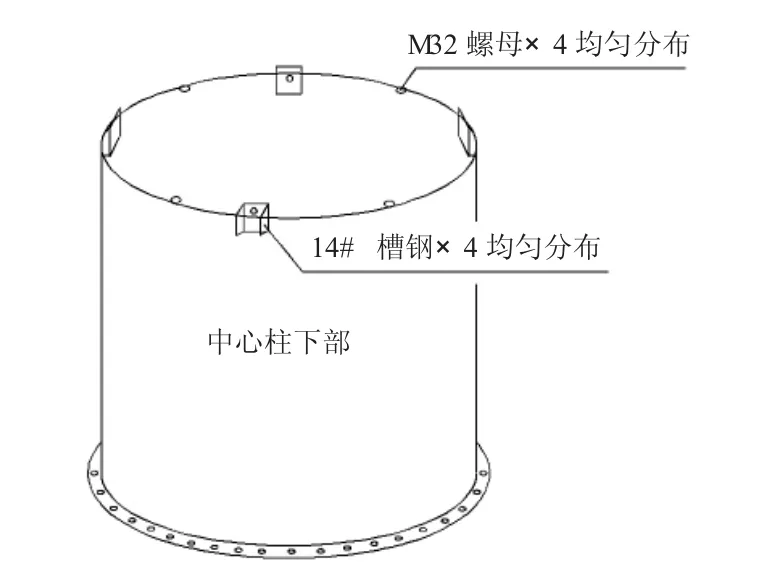

中心柱下部就位安裝完成后,就可以進(jìn)行中心柱中部的吊裝就位工作。中心柱中部的吊裝調(diào)整及控制線測放工作方法和下部相同,關(guān)鍵是中部和下部的焊接組裝。在吊裝前應(yīng)先設(shè)置定位銷和調(diào)節(jié)螺栓,用以安裝調(diào)整定位,定位銷和調(diào)節(jié)螺栓的設(shè)置如圖2 所示。

圖2 中心柱下部定位銷調(diào)節(jié)設(shè)置圖

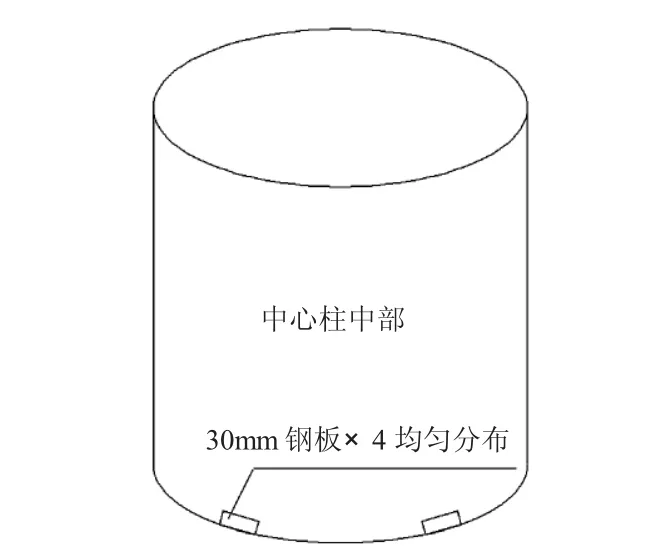

定位銷用14# 槽鋼制作,在中心柱的內(nèi)壁與壁板滿焊,焊縫高度不得小于8mm;槽鋼的外露部分做成斜口,以便中心柱組對時的定位下移;在槽鋼的背面開一個φ34 的孔,并在孔的外側(cè)焊接一個M32 的螺帽,用以調(diào)節(jié)中心柱中部與下部的水平位置。定位銷要在中心柱圓周方向?qū)ΨQ等分布置。定位銷布置完成以后,為了對中心柱垂直度進(jìn)行調(diào)節(jié),還需要在下部中心柱的內(nèi)壁焊接4 個M32 的螺帽,螺帽與壁板滿焊,螺帽的布置位置錯開定位銷在圓周方向等分對稱布置。在中部中心柱與下部中心柱連接的一端還需設(shè)置垂直調(diào)節(jié)板,調(diào)節(jié)板采用30mm厚的鋼板制作,與中部中心柱的內(nèi)壁滿焊如圖3 所示,調(diào)節(jié)板的位置為圓周方向?qū)ΨQ均勻分布。

圖3 中心柱中部調(diào)節(jié)板設(shè)置位置圖

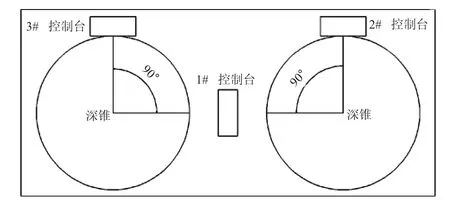

控制觀測臺設(shè)置三個,其中在南、北錐體的中間位置設(shè)置一個1# 控制臺,然后在錐體的西面與1# 控制臺成90°方位角的地方設(shè)置兩個控制臺,分別為2# 、3# 控制臺,具體方位如圖4 所示。

圖4 1# 、2# 、3# 控制觀測臺方位圖

中心柱垂直度控制:在控制臺上加設(shè)兩臺經(jīng)緯儀,并在經(jīng)緯儀觀測柱體上提前設(shè)定的觀測線,調(diào)節(jié)下部的墊鐵使經(jīng)緯儀的十字中心線的豎向線與柱體上設(shè)置的觀測線重合,即說明柱體垂直了。

吊裝中心柱中部時,中心柱中部要與中心柱下部的上口定位銷靠緊,然后下落,使中心柱的下部與中部接口對齊。如果在水平方向有錯口,通過定位銷上的調(diào)節(jié)螺栓調(diào)節(jié);在地面觀測上部的垂直度,如有偏差通過設(shè)置的垂直調(diào)節(jié)螺栓進(jìn)行調(diào)節(jié);水平和垂直調(diào)節(jié)同時進(jìn)行;反復(fù)進(jìn)行上述動作,直至與中心柱下部接口對其,并且垂直度滿足要求為止。調(diào)節(jié)好后,進(jìn)行定位焊,在接口圓周方向等分8點,如圖5 所示。

圖5 定位焊縫示意圖

待定位焊焊接完成后,可以試松吊鉤,觀察柱體有無明顯偏差;如果沒有,繼續(xù)焊接,直到焊接長度不小于總焊縫長度的1/ 3 為止,然后松掉吊鉤。

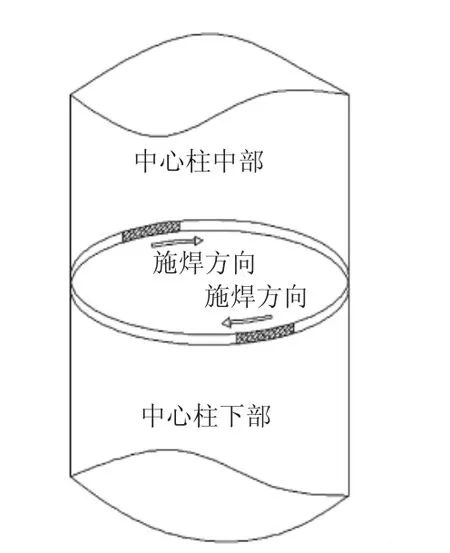

中心柱下部、中部兩節(jié)高度為11.350m 左右,采用焊接連接,焊縫的全周長為10.7m。因焊縫的長度大,在進(jìn)行組對焊接時要進(jìn)行對稱焊接(圖6),在圓周方向上對稱同時按照順時針方向焊接,以減少焊接熱變形對安裝質(zhì)量的影響。

圖6 施焊方向示意圖

待底流錐及驅(qū)動裝置傳動套安裝完畢后,再完成中心柱上部安裝。中心柱上部的吊裝及與中部組對焊接同上。

2 底流錐安裝

底流錐為一個無底半頂?shù)膱A錐空心臺體,錐分片到貨,每片重約9t(含加固結(jié)構(gòu))。

在底流錐安裝前,首先要對土建基礎(chǔ)進(jìn)行復(fù)核,復(fù)核基礎(chǔ)的圓度、預(yù)埋板的平整度和標(biāo)高是否符合設(shè)計圖紙要求。土建基礎(chǔ)預(yù)埋達(dá)到要求后,對所有預(yù)埋基礎(chǔ)板進(jìn)行打磨拋光,去除鋼板表面的水泥及灰塵,直至預(yù)埋鋼板出現(xiàn)金屬本色。

現(xiàn)場的底流錐分片到位,而底流錐的內(nèi)徑與中心柱的外徑相同,因此底流錐不能在現(xiàn)場組對,只能分兩次吊裝置于緊固環(huán)上,對照朝向,水平和同心度與下柱和底流錐緊固環(huán)一致。為了不使底流錐因吊裝變形,采用平衡杠起吊。在吊車將兩片底流錐吊至深錐底部后,調(diào)整底流錐方位,使底流錐預(yù)留口與預(yù)埋板上的定位線相重合;通過手拉葫蘆對底流錐調(diào)平,保證兩片底流錐對口的平整度和垂直度;然后完成底流錐和預(yù)埋板的焊接、底流錐的對焊,以及底流錐與中心柱的焊接。

3 驅(qū)動裝置安裝

本工程的濃密機(jī)驅(qū)動裝置分為驅(qū)動單元、傳動套和驅(qū)動平臺三部分。傳動套直接套在中心柱的外面,驅(qū)動頭直接固定在中心柱上,通過對稱布置的四臺驅(qū)動電機(jī)帶動齒輪盤轉(zhuǎn)動,從而使整個驅(qū)動裝置以中心柱為中心旋轉(zhuǎn)。

傳動套長度為15m,重量為15t,傳動裝置套在中心柱的外面,傳遞驅(qū)動頭的力矩,使整個扒架系統(tǒng)旋轉(zhuǎn)。為保證吊裝過程中傳動套不與中心柱磕碰,深錐底部要放上木塊。

驅(qū)動頭是整個濃密機(jī)的核心部位,整個設(shè)備的動力全部由驅(qū)動頭輸出。同時,由于驅(qū)動頭設(shè)備十分精密,整個設(shè)備包含了很多大大小小的精密元件,因此在吊裝施工時要特別注意,防止對驅(qū)動頭有任何損傷。

驅(qū)動頭與中心柱上部是通過焊接連接的,但操作位置懸空大概22m 左右,因此施工難度較大。為了確保施工操作安全及施工質(zhì)量,本工程在傳動套放置就位后從底流錐上圍繞中心柱搭設(shè)一圈腳手架操作平臺。當(dāng)驅(qū)動頭吊裝到位后,用撬桿調(diào)整驅(qū)動頭與中心柱的相對位置;然后用框式水平儀調(diào)整其水平度;當(dāng)位置與水平度達(dá)到要求后,點焊驅(qū)動頭與中心柱的相對位置,為減少焊接熱膨脹對驅(qū)動頭安裝進(jìn)度的影響,焊縫施焊時要對稱沿著相同方向施焊。

待驅(qū)動頭與中心柱焊接安裝完成后,進(jìn)行驅(qū)動頭與傳動套的連接。驅(qū)動頭的齒輪盤通過螺栓與傳動套的法蘭盤連接,在安裝時要注意安裝順序的問題,并且在正式安裝前要對兩對法蘭進(jìn)行預(yù)組裝。由于傳動套安裝完成后是懸空的,在傳動套與驅(qū)動頭組裝連接的時候還需要吊車把傳動套吊起來,提高到與驅(qū)動頭螺栓孔同等高度。

最后,驅(qū)動平臺在地面上完成組裝,并整體吊裝到中心柱上面。

4 扒架裝置安裝

扒架底座是連接傳動套及扒架支架的部位,它起到承上啟下的作用,使驅(qū)動頭的動力通過傳動套最終傳到扒架上來,帶動整個扒架系統(tǒng)的轉(zhuǎn)動。由于扒架是中心柱傳動裝置中最底層的一個設(shè)備,在安裝傳動套及驅(qū)動頭前須先安裝扒架底座。扒架底座為正八邊形,每個扒架底座分兩片到貨,兩片間由螺栓進(jìn)行連接。扒架的上部與傳動套通過螺栓連接,扒架底部結(jié)構(gòu)與中心柱通過四個滑動軸瓦連接滑動,安裝的主要難點和質(zhì)量控制點是軸瓦的安裝。

待兩片扒架底座吊裝就位后,進(jìn)行扒架底座的組裝。由于扒架底座安裝連接完成后是懸空的一個設(shè)備,為了減少變形、保證組裝質(zhì)量,以及防止其被底流錐卡住,在進(jìn)行組裝前須搭設(shè)一個平臺,將整個扒架底座支撐起來。此外,為保證滑動軸瓦不受以中心柱為軸心的其他方向的力矩,確保軸瓦的安裝質(zhì)量,要在扒架底座與傳動套、驅(qū)動頭齒輪盤連接好以后再進(jìn)行滑動軸瓦安裝。

由于每個濃密機(jī)扒架的總重量在200t 左右,而且到貨比較零星,零部件較多,需要對一些部件進(jìn)行預(yù)組裝,然后將各預(yù)組裝件就位組裝。

由于扒架系統(tǒng)較大,各單片重量小則幾噸,大則十幾噸,對組裝要求尤其是吊裝要求比較大。本工程采用在廠房外進(jìn)行一些零部件小塊組裝的方法,以減少錐體內(nèi)部斜壁上的工作。本部分工作的最大難點在于吊裝,只要控制協(xié)調(diào)好吊裝工作,扒架的組裝質(zhì)量、進(jìn)度要求就可以輕松的保證。結(jié)合現(xiàn)場實際情況,扒架安裝工作程序如下:

(1)先繪制好扒架各部件組裝順序簡圖,并根據(jù)組裝件的編號排列;

(2)采用單點平衡起吊,當(dāng)扒架吊裝到安裝位置后,通過人工旋轉(zhuǎn)使扒架接頭到達(dá)安裝的要求位置,然后進(jìn)行螺栓連接。

(3)當(dāng)部件的所有螺栓連接好后,對稱同方向?qū)λ新菟ㄟM(jìn)行緊固,并且所有螺栓必須用力矩扳手進(jìn)行安裝,緊固力矩必須達(dá)到設(shè)計要求。

(4)扒架安裝好后,還要對所有部件進(jìn)行復(fù)查,確保所有連接部位及安裝部件良好,滿足設(shè)計要求。

5 結(jié)語

(1)中心柱安裝關(guān)鍵是中心柱分部吊裝,以及中心柱中部和下部、上部的焊接組裝。焊接時進(jìn)行對稱焊接,在圓周方向上對稱同時按照順時針方向焊接,減少焊接熱變形對安裝質(zhì)量的影響。

(2)由于底流錐的內(nèi)徑與中心柱的外徑相同,不能在現(xiàn)場組對,只能將兩片分次吊裝置于緊固環(huán)上,對照朝向,水平和同心度與下柱和底流錐緊固環(huán)一致。為了防止底流錐因吊裝變形,采用平衡杠起吊。

(3)由于扒架總重量大、各零部件較多且零星,需要對一些部件進(jìn)行預(yù)組裝,然后把各預(yù)組裝件進(jìn)行就位組裝。另外,扒架的安裝位置在深錐錐體的斜面上,安裝的操作面比較困難,在進(jìn)行安裝施工前必須做好施工計劃和相應(yīng)準(zhǔn)備工作,才能有效保證安裝的質(zhì)量和進(jìn)度要求。