基于強透水地層的新型堰模一體化結構和施工方法

江羽習, 張坤球, 黃 成, 黃文武, 黃 云

(廣西路建工程集團有限公司, 南寧 530001)

培森柳江特大橋橫跨柳江, 主橋為雙塔單索面部分斜拉橋, 主橋長570 m, 中跨跨徑280 m, 是世界第一跨徑公路預應力鋼筋混凝土部分斜拉橋, 也是賀州—巴馬高速公路(象州—來賓段)的關鍵控制性工程。由于運營期河流通航和安全度汛的要求, 跨河橋梁涉水墩臺的承臺通常設計嵌入河床地層內。柳江流域河床常見松散狀態的漂石, 間隙充填卵石、 砂礫等, 為典型的強透水地層[1]。此地層中采用傳統的鋼套箱圍堰進行隔水施工, 施工工期長[2-3]。同時, 雖然鋼套箱圍堰也可作承臺模板, 但因堰內支撐結構與承臺鋼筋存在位置沖突, 需將圍堰尺寸加大來解決沖突以保證承臺結構鋼筋正確通過, 因而造成了承臺實際尺寸和承臺鋼筋保護層的加大, 降低了施工精度。另外, 承臺鋼筋保護層加大還容易引起混凝土表面開裂。本文通過比選, 根據承臺尺寸及橋位區水文地質情況, 提出一種新型堰模一體結構, 在隔水嚴密性、 結構施工快捷性、 材料節省、 結構施工精度承臺施工零干擾和施工安全上均取得了良好的效果。

1 工程概況

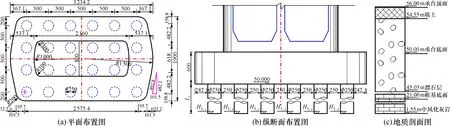

培森柳江特大橋[4]是廣西賀州—巴馬高速公路象州—來賓段的控制性工程。橋位處, 象州岸岸頂高程為74 m, 來賓岸岸頂高程為72 m。培森柳江特大橋P2、P3主墩位于柳江主河道兩側, 主墩墩頂(主梁0#塊底部)高程為119.568 m。主墩承臺為整體式群樁基礎承臺, 承臺底標高為50 m, 承臺頂標高為56 m, 承臺尺寸為長(橫橋向)32.342 m×寬(順橋向)19 m×高6 m。承臺尺寸見圖1。

圖1 主墩承臺構造及地質剖面圖(單位:cm)

兩橋墩承臺區域河床覆蓋大厚度漂石, 間隙充填卵石、 砂礫, 狀態松散, 透水性強。P2主橋墩處覆蓋層頂底高程為54.0~55.2 m,P3主橋墩處覆蓋層頂底高程為55.1~56.4 m。承臺底部未嵌巖。

橋位區每年5—9月為汛期, 10月至次年4月為枯水期, 枯水期水位在52~54.55 m內波動。進入汛期后, 水位波動較大, 5年一遇洪水位為68 m。根據施工進度計劃, 將在枯水期進行承臺施工。施工時考慮最高水位為55 m。

2 方案比選

進入汛期后, 河水水位漲落大, 水面寬度寬, 兩岸灘涂被完全淹沒。主墩墩身施工和大橋主梁施工合龍前工期較長, 需從兩岸往主墩搭設棧橋作為施工通道。枯水期水位較低, 大部分時間僅兩主墩之間的主河道部分有明流, 人員設備可直接進入主橋墩平面范圍出露的河床卵漂石覆蓋層進行施工。值得指出的是, 覆蓋層頂面與水位高差僅1~2 m, 覆蓋層下相對水位較高, 且覆蓋層具有強透水性。上述復雜的水文地質情況增加了主橋墩承臺施工的難度。為了科學快捷地完成主墩承臺的施工, 并在汛期到來前使主橋墩墩身施工高出洪水位, 避免汛期對主墩施工的影響, 先進行了承臺施工方案比選。

2.1 鋼套箱圍堰方案

鋼套箱圍堰[5-6]是水下承臺最常用的隔水結構, 但在本橋水文地質條件并不適用, 主要原因在于: ①本橋主墩承臺嵌入河床較深, 汛期洪水位又較高。為保證總體工期, 須在汛期內施工, 圍堰頂部高程至少高于5年一遇水位, 從堰底水下混凝土封底層起算, 則圍堰結構高達19 m。另外, 需搭設高大鋼平臺對圍堰進行整體拼裝、 整體下沉。同時主墩承臺平面尺寸大, 因此鋼套箱圍堰的工程規模很大, 施工速度慢, 圍堰鋼結構材料用量及損耗大。②兩主墩承臺靠近主河道, 高大鋼套箱圍堰迎水面積大, 在汛期受洪水沖擊力大, 圍堰垮塌風險高。③ 因承臺設計嵌入河床, 鋼圍堰亦需嵌入河床松散覆蓋層, 很難解決圍堰在堰內開挖, 下沉嵌入河床階段地層的摩阻力和單側土壓力容易導致的下沉不順利、 不均勻和不到位, 以及圍堰底截面受土壓力擠壓變形、 失穩破壞等問題。

2.2 鋼板樁(鋼管樁)圍堰方案

鋼板(鋼管)樁圍堰[7-8]施工速度快, 但地質適應性較差。在施打過程中容易因遇硬土、 孤石受阻不能到達設計深度。大周長施打時合龍精度差, 容易出現難以處理的楔形合攏缺口, 造成大滲水。在本橋采用時打入深度須達10 m, 但因覆蓋層廣泛分布形狀不規則的漂石, 鋼板(鋼管)樁刃腳受漂石引導很容易產生偏位, 且極易變形, 施工現場試打時遠達不到目標深度。

綜上所述, 傳統應用最多的鋼套箱圍堰和鋼板(鋼管)樁圍堰并不適合于本橋主墩承臺施工, 須因地制宜開發一套新型的圍堰技術和工藝。

3 堰模一體結構設計

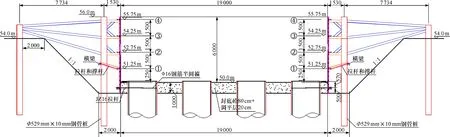

根據承臺尺寸及橋位區水文地質情況, 承臺圍堰既要解決卵漂石強透水問題, 也要考慮圍堰支撐與承臺施工沖突問題, 同時兼顧施工便利和快速, 確保柳江進入汛期前完成承臺施工, 因此提出一種新型堰模一體結構。該新型堰模一體結構, 采用外圍穩固的方法替代傳統內支撐設計, 即通過在鋼圍堰外側設計兩排型鋼樁, 內排型樁作為堰模結構的支撐樁用于支撐固定圍堰模板, 外排型鋼樁作為加固樁對內排鋼管樁起拉撐作用, 保證堰模結構在抽水和澆筑混凝土兩種不同工況時穩固可靠。

堰模壁板(模板)采用大塊鋼模板設計, 結構簡單, 加工、 運輸、 安裝方便, 壁板可直接兼作承臺模板使用。

圍堰模板在工廠定制, 其分塊大小結合承臺尺寸具體設計, 標準寬度為3 m, 既盡量減少了拼縫, 也滿足運輸條件。承臺倒角為圓弧形, 拼縫設計在圓弧段中間, 可降低模板拼裝合攏施工的控制難度。

圍堰模板具體設計: 圍堰模板分上下兩節設計, 第一節高度4 m, 第二節高度3 m, 通用標準大塊平面模板尺寸分3 m×4 m和3 m×3 m兩種, 承臺圍堰直線段用標準平面模拼裝, 長度不足處通過弧面模板的直線段進行調節, 面板采用6 mm鋼板; 豎肋為8#槽鋼, 間距為30 cm; 橫肋為∠63 mm×5 mm角鋼, 間距40 cm。

圍檁支撐具體設計: 在距離承臺邊1.53 m處沿承臺四周設置一圈鋼管樁作為堰模結構的支撐樁, 樁間距為3 m; 在支撐樁上焊接牛腿, 用以安裝圍檁; 第一、 二節圍堰模板分別設置2層圍檁, 牛腿圍檁層距下部為125 cm、 上部為150 cm。圍檁兼作模板的大背楞, 水上圍檁、 牛腿采用焊接形式, 水下圍檁及牛腿無法進行焊接, 設計采用撐拉桿體系的形式, 其作用是: 圍堰抽水時, 利用拉桿抵抗水壓力對堰模的變形; 澆筑混凝土時, 利用撐桿抵抗混凝土壓力對堰模的變形。鋼管樁及牛腿作為模板支撐, 對應支撐樁外側凈距約7.7 m處(距開挖的基坑邊坡2 m)設置一排加固樁, 在加固樁頂部設置3道橫斜撐支撐于內側鋼管樁上牛腿圍檁對應處, 斜撐與內、 外側鋼管樁焊接固定形成拉撐桿。鋼管樁及圍檁支撐充分利用現場鋼平臺及鋼棧橋所剩型鋼材料, 其中牛腿圍檁采用I20a工字鋼, 斜撐采用20#槽鋼, 鋼管樁采用Φ529 mm×10 mm螺旋鋼管。堰模一體結構總體布置見圖2。

圖2 堰模一體結構總體立面圖(單位: mm)

4 堰模一體結構計算

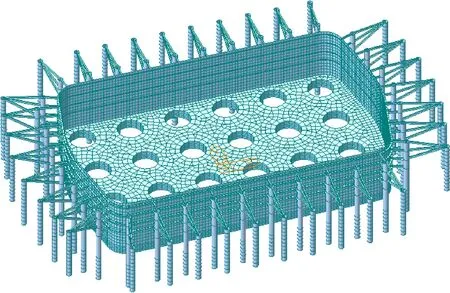

本承臺堰模一體結構采用MIDAS CIVIL進行分析計算, 模型如圖3所示。

圖3 堰模一體結構驗算模型

計算參數如下: 圍堰內總面積585.56 m2, 鋼圍堰結構自重1 900 kN, 圍堰設計水位標高56.0 m, 承臺底設計標高50.0 m, 圍堰內外最大水頭差6 m, 封底混凝土厚度1.0 m, 樁基礎根數24根, 樁基鋼護筒直徑2.7 m, 樁基鋼護筒與封底混凝土的摩阻力取200 kPa, 鋼管樁樁側土的摩阻力取90 kPa, 地基抗力系數的比例系數m取106kN/m4。主要計算兩種工況下堰模一體結構的安全及穩定性, 工況一: 河水上漲至圍堰設計水位時, 圍堰內抽干水; 工況二: 澆筑承臺混凝土。綜合兩種工況下的驗算結果, 堰模結構最大組合應力為146.61 MPa, 最大剪應力為33.62 MPa, 出現在封底混凝土頂面位置的豎肋處, 均小于Q235鋼材的強度設計值; 最大變形為1.46 mm, 滿足《公路橋涵施工技術規范》(JTG/T F50—2020)L/400=2.75 mm要求。另外, 對封底混凝土、 結構抗浮能力、 穩定性進行驗算, 結果均滿足規范(JTG/T F50—2020)要求。

5 堰模一體結構施工關鍵技術

5.1 施工工藝

總體施工工序: 測量放樣→基坑開挖→打設內側鋼管樁→逐層焊接牛腿→安裝圍檁→安裝下層圍堰模板→打設外側加固樁→安裝上層圍堰模板→斜撐連接→水下封底砼施工→圍堰抽水→調平層施工→樁頭清理→第一層承臺施工→第二層承臺施工→圍堰拆除。

5.2 基坑開挖

基坑采用放坡開挖, 基坑底開挖尺寸按寬出承臺2 m控制, 預留充足作業空間和鋼圍堰施工位置。采用長臂挖掘機從上游往下游階梯式分層開挖, 從上往下層高分別為1.5、 1.5、 1.5 m, 豎向開挖至基底時, 邊挖邊檢測基底標高, 用測繩或測桿逐點檢測, 確保基坑底標高滿足封底砼厚度要求。開挖至承臺下游端部時, 將長臂挖掘機轉至到筑島平臺上, 從上往下開挖至基坑底。開挖時盡量整平基底, 特別是鋼圍堰安裝位置。

5.3 外圍穩固支撐施工技術

距承臺邊1.53 m和基坑邊2 m處, 沿承臺周圍插打內、 外兩排鋼管樁(即支撐樁和加固樁), 樁間距按3 m控制。內側鋼管樁入土深度不小于3 m, 外側鋼管樁入土深度不小于7 m, 深度嚴重不足的可通過加密布置以確保鋼管樁的支撐效果[9]。外側鋼管樁單樁水平承載力滿足圍堰結構單樁所受水平力要求。

在內側支撐樁上按設計逐層焊接牛腿圍檁用于定位支撐圍堰模板, 圍檁可預先在場地分段拼裝好再進行吊裝。安裝時, 牛腿圍檁的標高和平面位置通過測量放樣精準定位, 上下層圍檁內側面控制在同一豎直面上, 保證圍檁線型順直, 確保圍堰模板安裝時能與圍檁平整貼合。圍檁須形成閉環, 圍檁兼作圍堰模板的大背楞, 與牛腿及內側鋼管樁共同支撐圍堰模板。

外側加固樁與內側鋼管樁之間焊接橫斜撐進行聯結, 外側鋼管樁通過橫斜撐對內側鋼管樁形成拉撐作用。橫斜撐向外支撐于外側鋼管樁頂部, 向內支撐于焊接在內側鋼管樁上的②、 ③和④號圍檁對應處, 見圖2。

5.4 堰模安裝技術

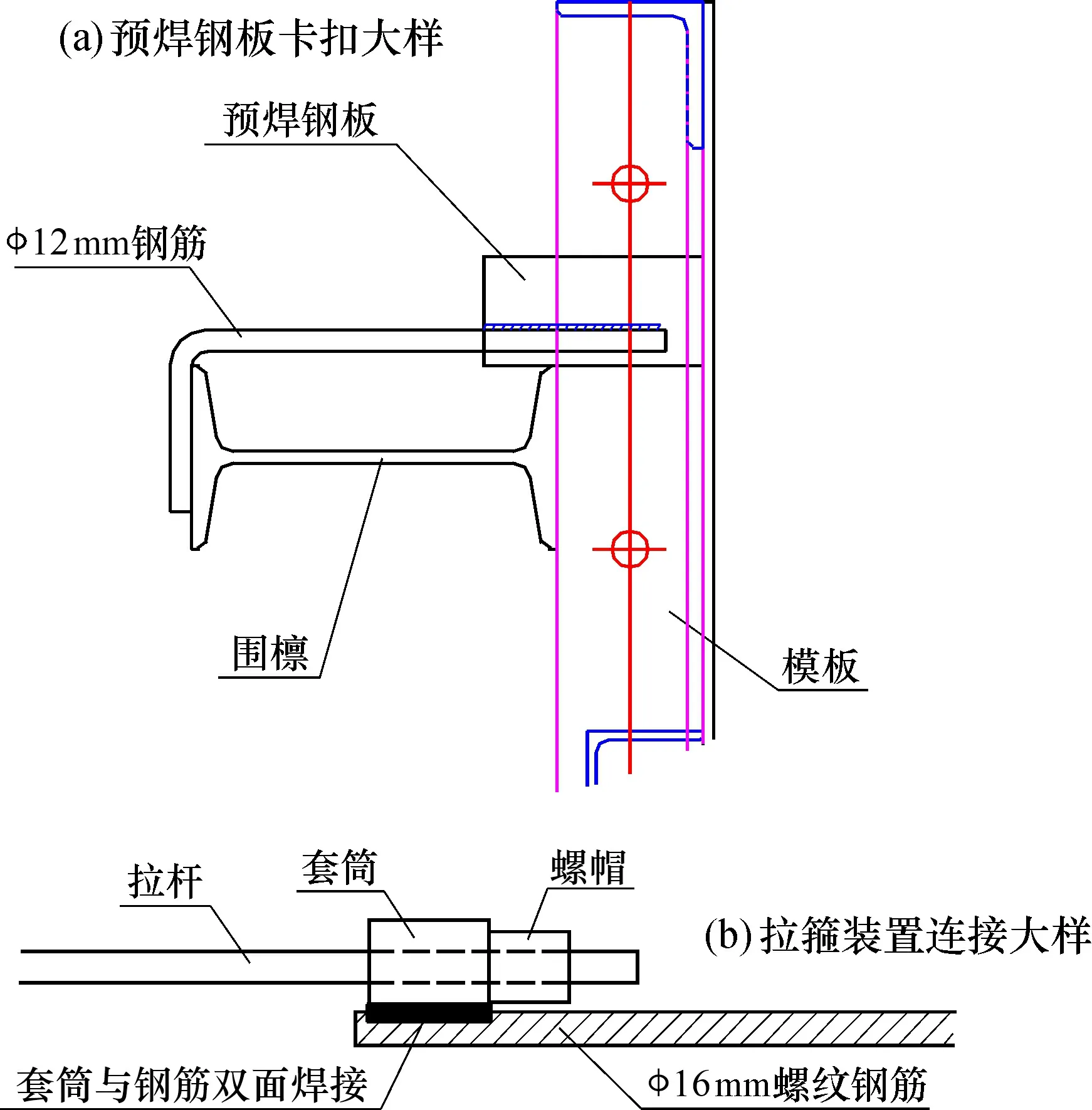

堰模采用定制大塊鋼模, 工廠加工好試拼合格后, 運輸至現場安裝。安裝前, 圍堰模板先在岸上兩塊一組拼裝成型, 減少水下拼裝作業。同時預先在圍堰模板上焊接鋼板卡扣(圖4a)及內外底圍檁支腿(圖5), 便于模板安裝時臨時固定及內外底圍檁定位支撐。圍堰模板拼接時拼縫需粘貼止水條, 止水條通長設置, 防止接口滲漏。圍堰模板整體安裝順序從直線段向圓弧段進行, 最終在圓角處合攏。依次吊裝好的模板及時擰緊法蘭螺栓夾緊止水條。

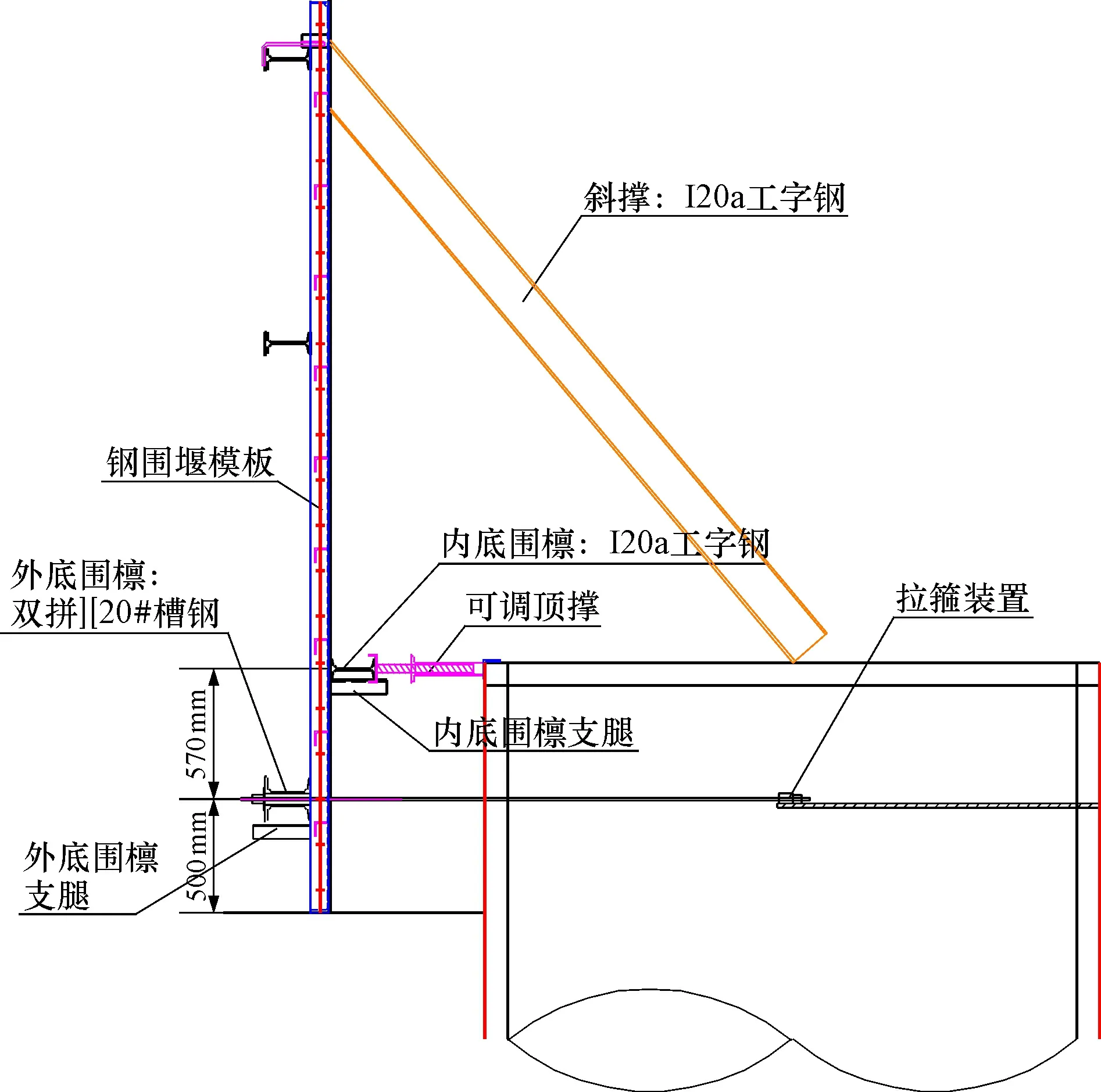

圖4 局部大樣圖

采用吊車在承臺兩側作業平臺逐一吊裝組拼好的模板, 模板緊靠圍檁就位, 并沿圍檁逐塊拼接,模板與圍檁臨時焊接固定, 模板底部支墊牢靠, 相鄰模板及時上螺栓擰緊, 同時在內側用I20a工字鋼斜撐頂撐模板。斜撐頂部支撐在首節鋼圍堰最上面一道圍檁對應處, 并在斜撐工字鋼上翼板與模板臨時焊接固定, 底部支撐在樁頭上。斜撐設置見圖5。

圖5 內外底圍檁支腿及斜撐設置示意圖

采用吊錘線檢查模板豎直度, 拉設水平線嚴格控制模板頂面標高。模板拼接時, 在已安裝定位好的模板頂部設置定位角鋼, 定位角鋼用螺栓與模板連接牢固, 沿模板拼接方向伸出10 cm, 用以定位下一塊吊裝的模板, 確保模板頂面標高一致。模板就位后要及時上螺栓擰緊。連接螺栓先在上、 下部初步緊固模板, 待模板調整豎直、 頂部水平后, 逐孔上緊螺栓。位于水下部分, 需潛水員在水下安裝并檢查螺栓上滿上緊, 防止水下砼澆筑時漲模擠開。模板調整好后, 與圍檁點焊固定。

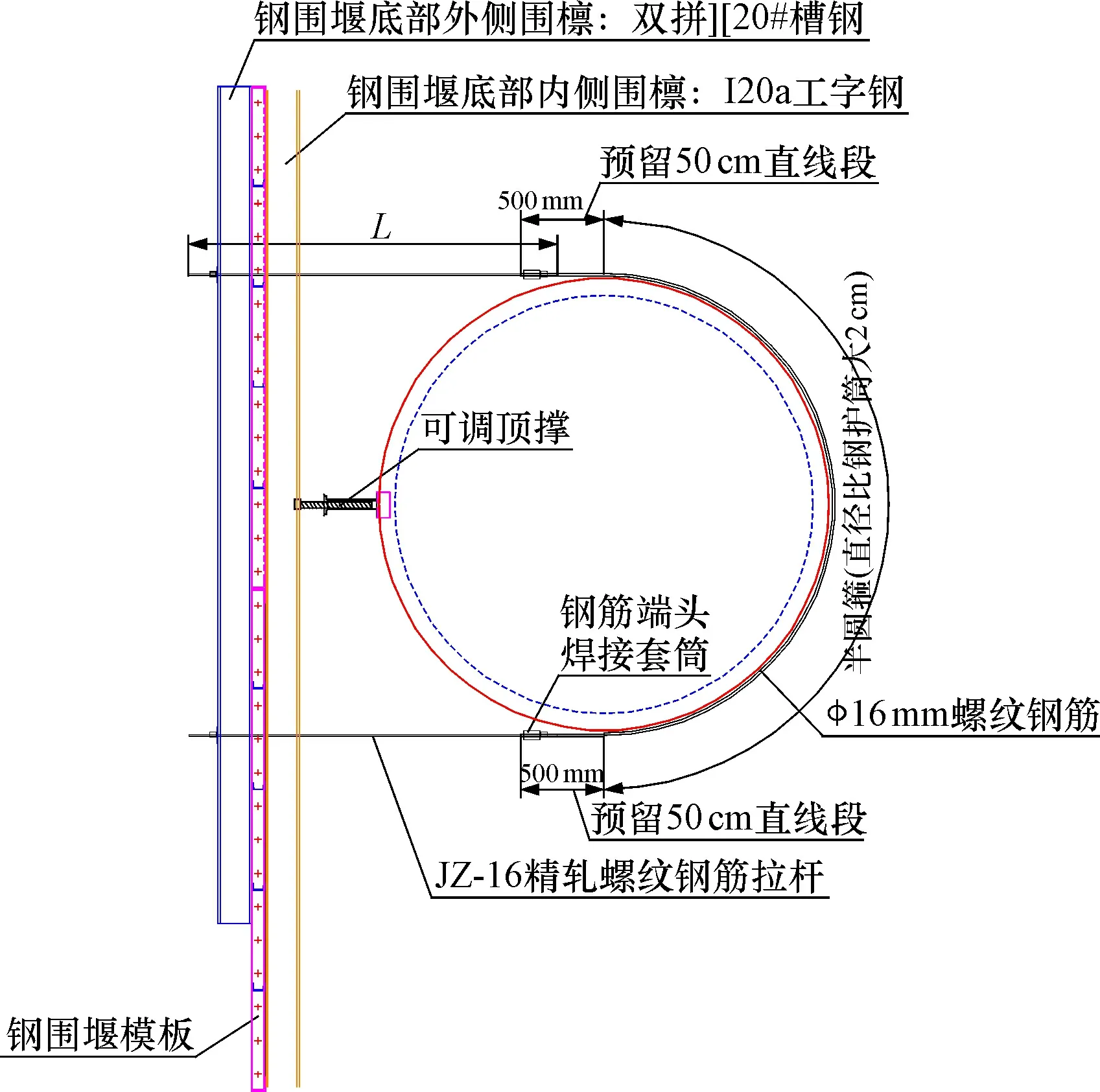

模板安裝固定好后, 吊裝內外底圍檁于預焊在模板上的支腿上, 由潛水員水下調整就位。內底圍檁采用I20a工字鋼, 外底圍檁采用雙拼20#槽鋼。先安裝內底圍檁及其支撐, 內底圍檁支撐用可調節螺桿作頂撐桿, 一端頂撐在鋼護筒側壁上, 另一端頂撐內底圍檁; 后安裝外底圍檁及拉箍裝置。拉箍裝置由JZ-16精軋螺紋鋼筋拉桿、 ф16 mm螺紋鋼筋加工成的余留50 cm直線段的半圓箍及焊接在半圓箍上的鋼筋套筒組成。內外底圍檁可調頂撐及拉箍裝置見圖4b、 圖6。安裝外底圍檁及拉箍, 施工時, 半圓箍套在鋼護筒上, 由潛水員在水下穿設拉桿, 先穿出模板孔, 再穿鋼筋箍接頭處套筒, 在拉桿兩頭上緊螺帽, 通過擰緊拉桿螺帽, 可以實現調整拉箍裝置的箍緊力和拉力。

內底圍檁的頂撐桿和外底圍檁的拉箍裝置發揮各自受力特性形成抗拉壓體系, 保證鋼護筒與鋼模板之間的相對位置不發生變化, 達到高精度目的。其原理為: 鋼圍堰封底施工時, 封底混凝土向外擠壓壁板, 易造成堰模壁板變形, 圍堰尺寸精度降低。承臺混凝土澆筑時, 承臺混凝土向外擠壓模板, 使堰模壁板底部與封底混凝土脫離產生縫隙, 易導致滲水。為保證水下堰模底部封水效果, 同時控制堰模壁板底部變形和精度, 在堰模底部對應各樁基處設置拉撐結構裝置; 利用套在樁身上的半圓箍與拉桿連接, 拉桿穿過堰模壁板與外底圍檁拉結, 同時在內側樁基對應處設置可調頂撐支撐于內底圍檁上, 通過撐拉作用使堰模壁板穩固牢靠。拉撐結構見圖5、 圖6。

圖6 內外底圍檁頂撐及拉箍示意圖

拉箍在封底混凝土施工時能抵抗圍堰底部的模板變形, 封底后, 埋入封底混凝土, 抵抗澆筑承臺混凝土時的壓力, 有效解決模板底部變形問題。

水下圍檁及牛腿無法進行焊接, 設計采用撐拉桿體系的形式, 其結構由拉桿、 撐桿以及設置在鋼管樁上的橫梁組成, 橫梁位于水面之上, 圍檁位于水下; 拉桿采用精軋螺紋鋼, 連接橫梁及圍檁, 形成拉桿體系; 撐桿采用工字鋼, 安裝在橫梁與圍檁之間, 與拉桿共同形成撐拉體系。施工時, 在橫梁及圍檁所用的工字鋼翼板上開孔, 用拉桿連接; 撐桿兩端切割成一個梯形缺口, 放置在橫梁與圍檁之間, 水面上的橫梁與撐桿點焊固定。在抽水階段, 拉桿發揮作用, 而在澆筑承臺混凝土時, 撐桿起到支撐模板作用。

首節堰模安裝完成后, 安裝第二層模板對應的牛腿及圍檁, 按同樣的安裝順序進行第二節堰模安裝。安裝前, 先在模板邊安裝粘貼好止水條, 再進行模板安裝。

5.5 封底混凝土關鍵技術

模板安裝完成后, 在模板外側基底堆疊土袋封堵圍堰底部空隙, 防止澆筑水下封底混凝土時外流。水下封底混凝土施工要求一次性完成, 避免冷縫形成斷板。水下封底施工采用混凝土泵車澆筑, 利用泵車泵管連續移動完成水下砼封底。泵管口插入水下距離基底約15~30 cm, 灌注時從下游側向上游側方向進行。水下封底施工, 混凝土頂面平整較難控制, 因此需預留10~20 cm作為調平層, 封底厚度控制在80~90 cm。封底施工過程中要多點測量, 時刻掌握封底混凝土的流動方向及高程, 確保封底厚度達到設計要求[10-11]。

封底混凝土、 抽水施工后, 再進行封底調平層施工, 同時拆除首節堰模斜撐及內底圍檁支撐, 即可以得到一個對承臺施工零干擾零沖突的施工環境, 大大提高承臺施工效率, 加快施工進度。

5.6 圍堰模板拆除及周轉

承臺澆筑及養護完成后, 即可進行堰模一體結構拆除。 拆除時, 首先進行水下拉箍裝置的螺栓解除后, 拆除外底圍檁; 然后依次分段拆除圍檁, 解除模板連接螺栓, 用吊車配合, 將上、 下節兩塊模板整體拆除吊出, 直至拆除所有模板; 最后進行內、 外側型鋼樁及樁間橫斜撐的拆除。拆除的模板、 型鋼、 鋼管等可以周轉到其他臨時工程結構。

6 結束語

(1)堰模一體結構有別于傳統鋼板樁圍堰、 鎖口鋼管樁圍堰等圍堰形式, 傳統鋼板樁、 鋼管樁圍堰壁不能同時兼作承臺模板用, 需另外加工安裝模板。而本堰模一體結構將圍堰及模板的功能通過堰模一體來實現, 大幅減少了施工環節、 施工時間和施工費用。

(2)堰模的支撐和穩固構造主要通過外部鋼管樁及各道圍檁支撐進行支撐固定。內部支撐僅在堰模安裝時作臨時支撐作用, 且在堰模內封底混凝土施工完成并抽水后, 即可將內部支撐拆除, 內部完全處于空箱狀態, 實現承臺構造與圍堰構造的零沖突、 零干擾, 可以保證承臺構造完全滿足設計要求。

(3)在堰模一體結構精度方面, 通過在承臺邊線外圍打設鋼管樁, 在鋼管樁水面以上部分準確放樣并焊接定位牛腿圍檁, 精準控制堰模安裝的平面位置, 而堰模在水下部分的定位, 通過內、 外底圍檁及其頂撐桿和拉箍裝置形成的抗拉壓體系, 可保證堰模定位的精確性及穩固性, 最終達到堰模按承臺設計邊線精確安裝就位的效果。

(4)在圍堰拆除及周轉利用方面, 本堰模一體結構水下各結構構件與堰模的連接均采用非固結形式, 無需采用水下焊接工藝。拆除時, 擰松拉箍的螺絲拆除外底圍檁非固結的連接形式, 安裝拆除方便, 且最大限度保證了堰模結構的完整性, 除內底拉箍裝置埋在封底混凝土內無法再次周轉利用外, 其他結構均能周轉使用。高周轉利用率能創造良好的經濟效益、 節約成本, 符合綠色施工理念。

實踐表明, 該堰模一體結構設計施工成套技術為在淺水強透水地層內水下承臺的施工提供了諸多有利條件, 安全、 經濟、 環保、 高效, 可為類似工程項目提供參考。