NaOH激發鎢尾礦強度影響因素分析

壽 凱, 劉之葵, 陳小宇, 包 歡, 馮 超, 李善梅

(1.桂林理工大學 a.土木與建筑工程學院; b.廣西巖土力學與工程重點實驗室, 廣西 桂林 541004;2.廣東理工學院 建設學院, 廣東 肇慶 526000)

0 引 言

堿激發材料是一種無機非金屬材料, 是由活性硅鋁化合物在強堿作用和晶格重構等作用下形成的無機膠凝材料[1]。堿激發過程包括硅、 鋁等在堿性溶液中釋放, 再通過共享氧原子形成新的三維混凝土狀硬化結構[2-3]。堿激發材料的早期強度較高, 力學性能較好, 有良好的機械性能[4-6], 可替代水泥作為混凝土粘結劑使用[7]。與普通水泥混凝土相比, 采用堿激發材料制得的混凝土可減少45%的水泥用量[1], 同時制備堿激發材料的原料來源廣泛, 包含黏土、 偏高嶺土、 粉煤灰、 廢玻璃及礦渣等含有硅鋁原料的物質[8-9]。根據堿激發材料的工程性質及生產原理可知, 其發展不僅可減少由于生產水泥造成的CO2排放量, 還可使大量廢棄物被資源化利用, 符合我國綠色發展政策。

針對堿激發材料研究取得了豐碩成果, 主要集中在堿含量、 含水率和固化溫度對堿激發過程的影響, 如: Zhang等[10]采用氫氧化鈉溶液作為堿性反應劑, 研究了NaOH濃度對銅尾礦堿激發過程的影響, 制備了強度為21.2 MPa的堿激發材料; Ahmari等[11]研究了NaOH濃度、 含水率和60~120 ℃固化溫度等條件對銅尾礦物理機械性質的影響; Lang等[12]研究了不同含水率條件下堿激發磨細礦渣固定疏浚污泥的強度影響; Wei等[13]以粉煤灰和磨細高爐礦渣為原料, 研究了在低溫條件下含水率對堿激發材料性能的影響; Dehnavi等[14]以偏高嶺土為原材料、氫氧化鈉為激發劑制備堿激發材料, 試樣分別在25、 50和75 ℃條件下進行養護, 結果表明, 所制試樣強度隨溫度的升高而增大, 當養護溫度為75 ℃時的最大抗壓強度為115 MPa; Mashifana等[15]分別在60、 90和120 ℃條件下, 利用金屬尾礦和堿性氧爐渣合成堿激發材料, 結果表明, 固化溫度為90 ℃時所制堿激發材料強度最高。

以上研究表明, 堿濃度、 含水率和固化溫度對堿激發過程的作用顯著, 但三者對堿激發過程影響的重要程度尚不明確, 一定程度上容易造成資源浪費。基于此, 本文以鎢尾礦為主要原料、 NaOH為堿激發劑, 為使所制試樣的成型效果較好, 另添加了少量偏高嶺土和商業地聚合物, 考慮堿含量、 含水率和固化溫度時對試樣7 d抗壓強度的影響, 通過灰色關聯分析法確定NaOH激發鎢尾礦抗壓強度的各因素敏感性, 確定其關鍵影響因素。

1 試驗材料與方法

1.1 試驗材料

所用材料包含鎢尾礦、 偏高嶺土、 地聚合物和氫氧化鈉。其中, 鎢尾礦取自桂林市某鎢尾礦, 將鎢尾礦置于105 ℃的烘箱中烘干后研磨, 呈灰白色粉末狀, 相對密度為2.76, 礦渣顆粒細而均勻, 粒徑為0.075~0.250 mm的顆粒占71%, 按照《土工試驗規程》(SL 237—1999)劃分主要為細砂, 顆粒級配曲線見圖1; 偏高嶺土購自鞏義萬瑩公司; 地聚合物購自北京中德新亞建筑技術有限公司; 氫氧化鈉為分析純, 含量大于96%。

圖1 鎢尾礦顆粒級配曲線

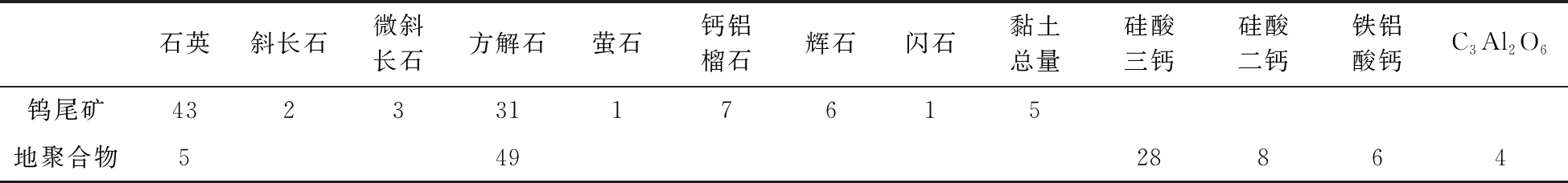

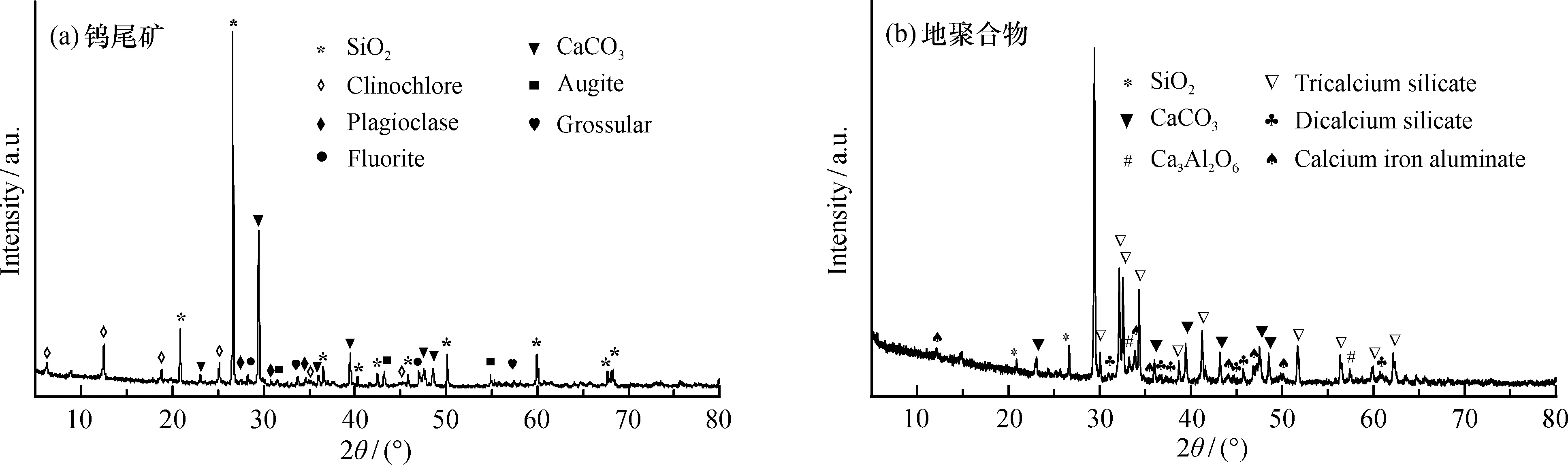

利用XRD衍射試驗測試鎢尾礦和地聚合物的主要礦物組分(表1), 其中鎢尾礦的主要礦物成分為石英和方解石, 占其總礦物成分的74%; 地聚合物的主要礦物成分為方解石和硅酸三鈣, 占其總礦物成分的77%。用熒光光譜測試鎢尾礦和偏高嶺土的主要氧化物類型(表2), 其中鎢尾礦主要包含SiO2、 CaO和Fe2O3, 占總氧化物成分的81.77%; 偏高嶺土主要包含SiO2和Al2O3, 占總氧化物成分的98.08%。

表1 鎢尾礦和地聚合物主要礦物成分

表2 鎢尾礦和偏高嶺土氧化物含量

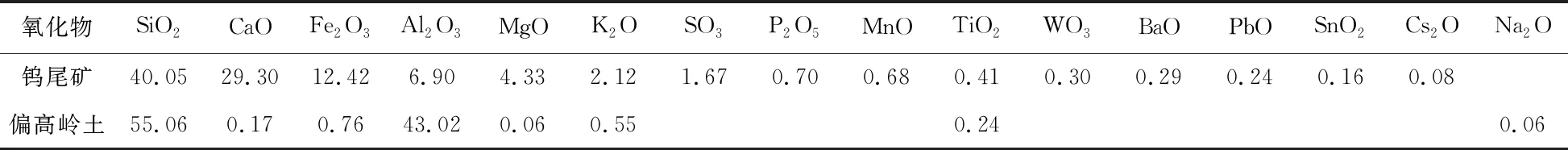

圖2為鎢尾礦和地聚合物的X射線衍射試驗圖譜。鎢尾礦主要是由石英、 碳酸鈣、 鈣鋁榴石、 輝石和斜綠泥石等礦物組成, 其中石英的特征峰相對峰強最強(約在26.8°處), 碳酸鈣的次之(約在29.8°處), 其他物質的較弱, 各物質的特征峰主要集中在20°~60°, <20°的主要為斜綠泥石特征峰, >60°的主要為石英特征峰; 地聚合物的主要礦物成分為碳酸鈣和硅酸三鈣, 其中碳酸鈣的特征峰相對峰強最強, 石英次之, 其他物質較弱。

圖2 鎢尾礦(a)和地聚合物(b)原材料X射線衍射圖譜

圖3為鎢尾礦和地聚合物的微觀結構特征。可知, 鎢尾礦顆粒松散, 內部無明顯特殊結構的物質, 主要以塊狀和片狀物質為骨架結構, 結構松散并有較大孔隙, 骨架結構周圍無規律分布一些碎屑狀顆粒和小片狀物質, 這些碎屑狀顆粒和小片狀物質主要依附在骨架結構上, 排列無序, 顆粒間排列的離散性較大; 地聚合物微觀結構致密, 孔隙較小, 內部也無明顯特殊結構的物質, 主要以大片塊狀物質作為骨架結構, 有部分小塊狀和少量柱狀結晶物質吸附在結構表面, 同時有一些碎屑狀顆粒無規則分布在骨架結構上和填充在孔隙內部, 顆粒間較為松散。

圖3 鎢尾礦(a)和地聚合物(b)微觀結構特征

1.2 試樣制備與試驗方法

采用相同固體成分(通過反復試驗, 根據試樣的成型質量確定試樣的配比為586 g鎢尾礦、 7 g地聚合物和59 g偏高嶺土)分別設計不同堿含量、 含水率和固化溫度條件下試樣的7 d抗壓強度試驗。攪拌過程主要采用JJ-5型水泥膠砂攪拌機, 制樣過程和測量試樣的抗壓強度過程主要采用UTM5305型微機控制電子萬能試驗機。

試驗前, 將鎢尾礦放入105 ℃的烘箱中烘干, 捶碎, 過10目篩(2 mm)后備用, 根據相應的配合比設計制備試樣。制備氫氧化鈉溶液時首先取相應質量的蒸餾水與氫氧化鈉顆粒, 在干燥通風處進行混合并攪拌, 待氫氧化鈉顆粒完全溶解后停止攪拌, 將溶液靜置冷卻至室溫; 分別稱取相應質量的鎢尾礦、 地聚合物和偏高嶺土, 攪拌使其混合均勻; 將冷卻后的氫氧化鈉溶液緩慢加入到固體混合物中, 繼續攪拌10 min, 以保證混合料的均勻性; 攪拌完成后將混合料分層填充到70 mm×70 mm×120 mm的自制鋼模具中, 每層厚度約為20 mm, 用40 mm×40 mm的壓板分別輕壓試樣表面的四周及中間各2次使試樣表面平整, 接著用刮土刀分別在四周及中間輕刮10次對試樣進行刮毛處理, 以減少試樣內部空隙并保證試樣的平整性, 繼續填充, 最后用萬能試驗機將試樣高度壓縮到70 mm使之成型, 壓縮時為了防止壓縮速度過快, 試樣不能均勻受力而導致壓縮結束后產生回彈, 軸向壓縮速率控制為0.1 kN/s, 且壓縮完成后試驗機也不能立即卸載, 應保持壓縮狀態2 min, 壓縮結束后將試驗機歸零, 抬起壓力板, 取出試樣, 并用DTM-150型電動脫模機脫模。試樣脫模后, 將其編號, 用保鮮膜包裹, 分別置于60、 70、 80、 90和100 ℃烘箱中養護7 d。為減小試驗誤差, 每種配比均制備3組平行試樣。

2 試驗結果與分析

2.1 抗壓強度與堿含量的關系

3組平行試驗試樣在同一含水率(w=19%)、 7種不同堿含量(w(NaOH)=0、 7%、 8%、 10%、 12%、 14%、 15%)、 80 ℃的烘箱中養護7 d后, 測試試樣的無側限抗壓強度。 不同堿含量條件下的平均抗壓強度的變化曲線見圖4。

圖4 抗壓強度與堿含量的關系曲線

加入NaOH溶液后, 試樣的7 d抗壓強度明顯增長, 且強度隨堿含量增加先增大后減小再增大, 其中, 堿含量12%為拐點。未加入NaOH時試樣抗壓強度僅為1.0 MPa, 加入7%NaOH后試樣強度快速提升至18.9 MPa, 當堿含量為15%時達到最大值31.0 MPa, 可見NaOH激發鎢尾礦所制試樣的抗壓強度有顯著增長, 但其影響程度并未隨堿濃度呈線性關系, 堿含量在0至10%、 10%至12%、 12%至15%的抗壓強度分別變化23.1、 0.16和0.55倍。在同一溫度、 同一水固比條件下, 抗壓強度與堿含量的關系規律為:fcu(w(NaOH)=15%)>fcu(w(NaOH)=14%)>fcu(w(NaOH)=10%)>fcu(w(NaOH)=8%)>fcu(w(NaOH)=12%)>fcu(w(NaOH)=7%)>fcu(w(NaOH)=0)。

2.2 抗壓強度與固化溫度的關系

同一含水率和堿含量下, 不同固化溫度(60、 70、 80、 90、 100 ℃)下的試樣7 d無側限抗壓強度結果見圖5。

圖5 抗壓強度與溫度的關系曲線

不同堿含量和含水率試樣的抗壓強度均隨固化溫度升高先增大再減小, 在90 ℃時出現轉折點, 不同固化溫度條件下的試樣強度最小值為5.4 MPa, 最大值為42.8 MPa; 不同固化溫度下的抗壓強度滿足以下變化規律:fcu(90 ℃)>fcu(100 ℃)>fcu(80 ℃)>fcu(70 ℃)>fcu(60 ℃)。

2.3 抗壓強度與含水率的關系

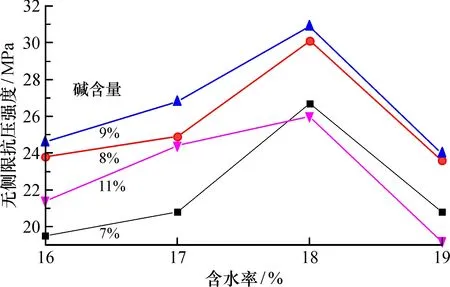

同一堿含量, 不同含水率(w=16%、 17%、 18%、 19%)下, 試樣在80 ℃的烘箱中養護7 d后的抗壓強度變化曲線見圖6。

圖6 抗壓強度與含水率的關系曲線

試樣的抗壓強度隨含水率的增長先增大后減小。 當含水率為18%時出現轉折點, 不同含水率條件下的試樣強度最小值為19.2 MPa, 最大值為30.9 MPa; 當固化溫度為80 ℃時, 不同含水率條件下的試樣的抗壓強度并不是隨著堿含量的增加而增大, 當堿含量到達一定程度后, 試樣的抗壓強度反而有所減小, 這與前文中堿含量對試樣抗壓強度影響的研究結果一致。 試樣抗壓強度具體表現為: 同一溫度、 含水率條件下,fcu(w(NaOH)=9%)>fcu(w(NaOH)=8%)>fcu(w(NaOH)=11%)>fcu(w(NaOH)=7%); 同一溫度、 堿含量條件下,fcu(w=18%)>fcu(w=17%)>fcu(w=16%)>fcu(w=19%)。

3 關鍵影響因素分析

3.1 灰色關聯基本原理

灰色關聯度分析法是根據因素在發展過程中的變化[16], 通過尋求系統中各因素之間的數值關系, 分析和確定系統中的主要因素、 次要因素、 有利因素和不利因素。它是將研究對象和影響因素的因子值視為某一曲線上的一點, 并與待識別對象和影響因素的因子值所繪制的曲線進行比較, 通過比較它們之間的接近程度而分別進行量化處理, 計算出研究對象與待識別對象影響因素之間的接近程度的相關度, 通過比較各相關度的大小來判斷待識別對象對研究對象的影響程度。如果影響因素和目標值在系統發展過程中相對變化一致, 則認為該影響因素與目標值的關聯程度較大; 反之, 則認為該影響因素與目標值的關聯程度較小[17]。

3.2 模型建立

本文以堿含量、 含水率和固化溫度為影響因素組成比較數列矩陣X, 即為影響因素子序列

Xi={Xi(1),Xi(2),Xi(3), …,Xi(n)}。

(1)

各影響因素對應的抗壓強度組成的矩陣Y為母序列

Yj={Yj(1),Yj(2),Yj(3), …,Yj(m)},

(2)

其中,i,j=1, 2, 3。

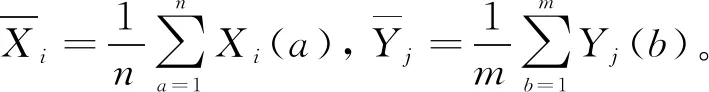

對子序列和母序列進行均值化處理, 得到新的子序列矩陣x和新的母序列矩陣y:

xi={xi(1),xi(2),xi(3), …,xi(n)}

(3)

yj={yj(1),yj(2),yj(3), …,yj(m)}

(4)

將原始數據序列進行無量綱處理, 得到參考序列和比較序列關聯系數[17]為

(5)

式中,λ為介于(0,1)的分辨系數,本文λ=0.5。

不同時刻的參考數據序列與比較數據序列存在表征關聯程度的值, 即為灰色關聯系數。取所有關聯系數的平均值來表述關聯程度即關聯度ri, 其中灰色關聯度表達式為

(6)

運用灰色關聯分析出堿含量、 含水率和固化溫度與抗壓強度的影響因素子序列矩陣X為

(7)

母序列矩陣Y為

(8)

對子序列和母序列進行均值化處理, 得新的子序列矩陣x為

(9)

新的母序列矩陣y為

(10)

參考序列和比較序列關聯系數ξi(k)為

(11)

關聯度r為

(12)

通過灰色關聯分析可知, 堿含量、 含水率和固化溫度對堿激發鎢尾礦的抗壓強度的關聯度分別為67.92%、 71.50%和74.69%。關聯度越大, 說明該因素對目標值的影響越敏感, 由此可得影響堿激發鎢尾礦抗壓強度的各因素敏感性順序依次為: 固化溫度>含水率>堿含量。

4 結 論

測試了多因素作用下堿激發鎢尾礦的抗壓強度試驗, 分析試樣的強度與堿含量、 固化溫度和含水量的關系。 通過灰色關聯理論分析堿含量、 固化溫度和含水率對試樣抗壓強度的影響權重, 得出以下結論:

(1)堿激發鎢尾礦的抗壓強度隨堿含量的增加先增大再減小再增大, 在堿含量為12%時出現拐點; 隨固化溫度的升高先增大再減小, 當固化溫度為90 ℃時試樣抗壓強度最大; 隨含水率的增加先增大再減小, 當含水率為18%時試樣的抗壓強度最大。

(2)堿含量、 固化溫度和含水率均對堿激發鎢尾礦的抗壓強度均有較大影響, 其中堿含量、 含水率和固化溫度對NaOH激發鎢尾礦所制試樣抗壓強度的關聯度分別為67.92%、 71.50%和74.69%, 即固化溫度對NaOH激發鎢尾礦所制試樣的抗壓強度的影響效果最大, 含水率的影響效果次之, 堿含量的影響效果最小。