氧化鎂對熱電池用多鹵化物鋰鹽電解質的吸附性能研究

陳碩 許萍 湯勝 越云博 張鴻 張艷

摘要:氧化鎂抑制了多鹵化物鋰鹽電解質在高溫下的流動,保證了熱電池的安全性。對比研究不同種類氧化鎂材料的物理特性,并通過溢流實驗,分析其對鋰鹽電解質的吸附性能。結果表明,振實密度小且比表面積大的氧化鎂材料表現出最優的吸附性能。

關鍵詞:熱電池;氧化鎂材料;吸附性能

熱電池作為一種貯備電源,通過自身的加熱系統,將常溫下不導電的鹽類電解質轉變為離子導體并進入工作狀態。熱電池具有儲存壽命長、環境適應性好、激活時間短、輸出功率高、使用溫度范圍大、結構緊湊等特點,廣泛應用于火炮、導彈等武器裝備領域[1-2]。

熱電池的單體極片由加熱材料、正極、電解質和負極等組成,當電池激活后,加熱材料被點燃并開始為電池提供熱量,待電池內部溫度高于電解質的熔點后,電解質發生熔化,并在正負極之間形成離子通路,在外電路加載負載時開始放電。但是,由于電解質在熔融態下具有流動性,易造成電解質泄漏,加快自放電,嚴重時會引發內部短路,給電池埋下安全隱患[3]。為了抑制放電過程中電解質的流動,通常將具有化學惰性的吸附材料添加到電解質層中,而氧化鎂作為目前鋰系熱電池領域中最常用的流動抑制劑,主要是通過材料本身的毛細吸附作用,將熔融態的電解質固定在氧化鎂材料的孔隙中。電解質流動抑制作用會隨著氧化鎂材料添加比例的增加而增強,但是當氧化鎂添加量過高時,會導致熱電池內阻增大,脈沖性能減弱。因此,在達到良好的電解質流動抑制作用的同時,減小氧化鎂材料的添加比例,是研究熱電池流動抑制劑的熱點和難點,這對氧化鎂材料的各項物理化學性能提出了更高的要求。

本實驗對比探究了不同種類的氧化鎂材料在堆積密度、粒徑分布、比表面積、微觀形貌等方面的差異,并利用不同種類的氧化鎂材料制備隔離粉進行電解質的溢流率測試,評價不同氧化鎂材料對電解質的吸附作用,最終篩選出吸附效果最佳的氧化鎂材料,以滿足熱電池的應用需求。1 實驗部分

1.1 氧化鎂材料的物理性能測試

本實驗選用4種由不同前驅體材料制備合成的氧化鎂材料進行對比實驗探究,不同種類氧化鎂材料的編號依次為1#~4#。采用百特BT-303型振實密度測試儀對氧化鎂材料的振實密度進行測試;采用日立公司S-4700型掃描電子顯微鏡(Scanning Electron Microscope,SEM)對氧化鎂材料的微觀形貌進行分析;采用馬爾文公司Mastersizer 300型激光衍射粒度分析儀對氧化鎂材料的粒徑分布進行表征;采用克呂士公司K100型比表面積測試系統分析氧化鎂材料的比表面積和孔體積等特征參數。

1.2 電解質溢流實驗

在干燥環境中,將氧化鎂材料進行高溫煅燒處理,隨后將煅燒后的氧化鎂與共熔鹽(LiCl-LiF-LiBr)按照一定質量比例進行混合,置于粉體混合設備中進行充分分散,并將分散均勻的混合粉料置于馬弗爐中進行高溫燒結,待出爐后,經粉碎制備隔離粉。將隔離粉在6 MPa的壓力下壓制成直徑為40.0 mm、厚度為0.5 mm的圓片。將制備的隔離片置于熱壓設備上,在溫度為500℃環境下保壓10 min。待冷卻后,稱量隔離片溢流物的質量,以判斷電解質的溢流程度。

2 結果與討論

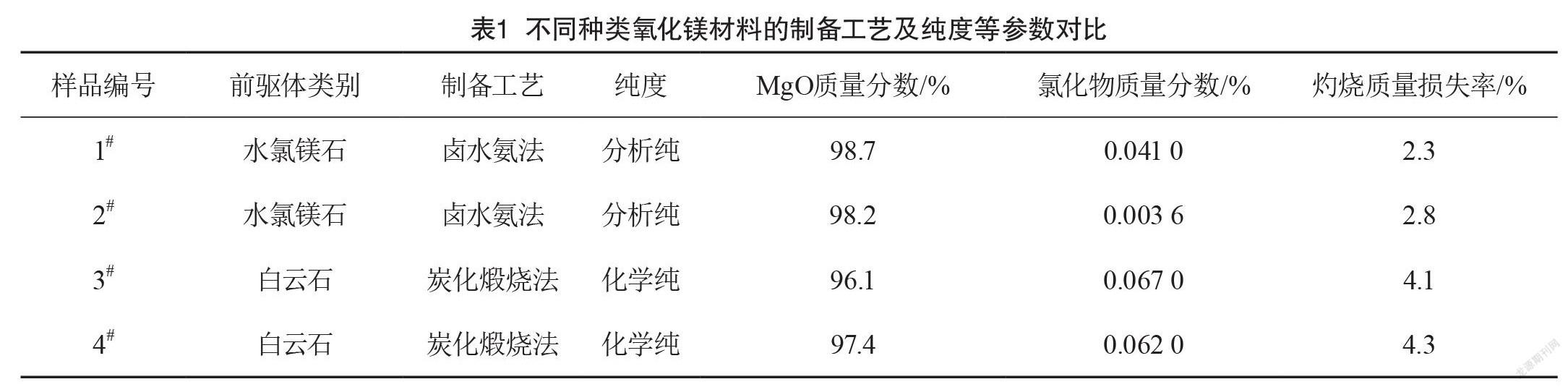

本實驗選用的4種不同類型的氧化鎂材料由兩種工藝制備而成,編號依次為1#~4#,材料的制備工藝及純度等參數對比如表1所示。從表1可以看出,鹵水氨法制備的氧化鎂材料(1#、2#樣品)純度較高,且灼燒失重率較低。

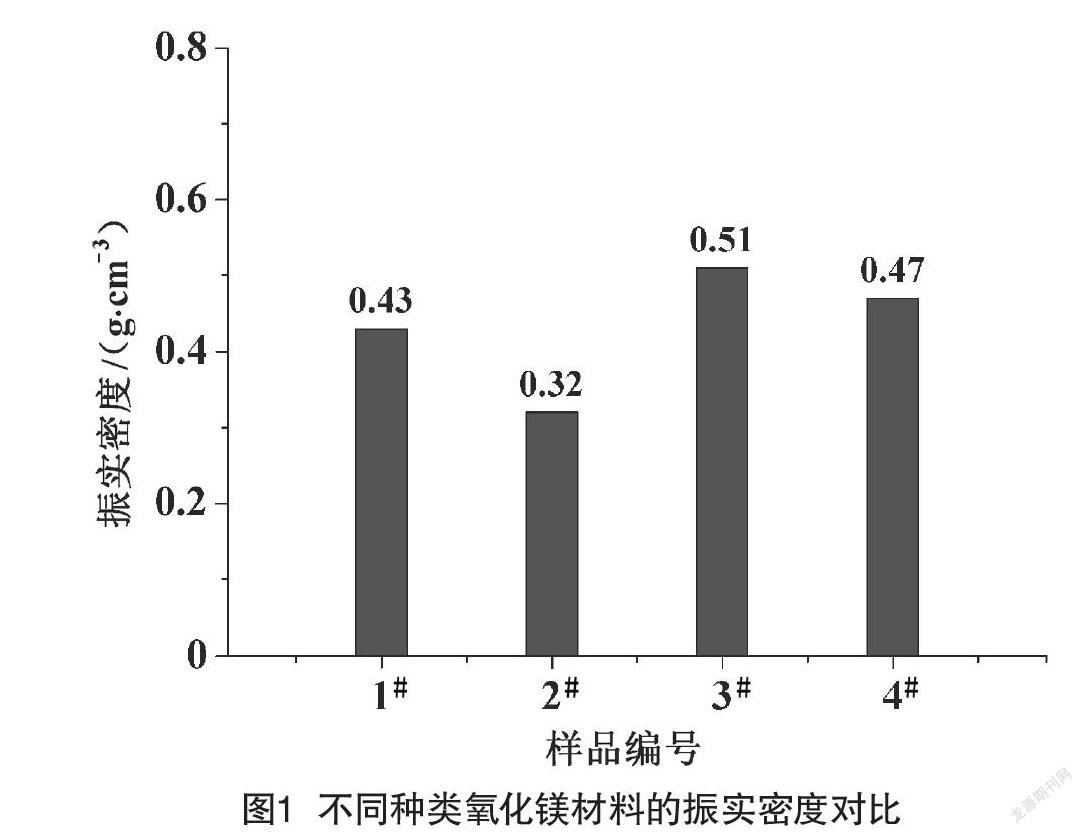

使用振實密度測試儀對氧化鎂材料的振實密度進行對比測試,測試結果如圖1所示。從圖1可以看出,由鹵水氨法制備的2#氧化鎂材料樣品的振實密度最小,為0.32 g/cm3;由炭化煅燒法制備的3#氧化鎂材料樣品的振實密度最大,為0.51 g/cm3。

為了進一步表征不同種類氧化鎂材料的微觀形貌,使用電子顯微鏡進行表征分析。圖2為不同種類氧化鎂材料的SEM形貌圖,在同樣放大倍數下,氧化鎂樣品的微觀形貌差異較顯著。1#、2#樣品的形貌較為相似,為納米球形形貌,但顆粒間存在一定團聚;3#樣品的形貌為微米級片狀,但不同片狀材料之間的尺寸差異較大;4#樣品由納米顆粒及微米級片狀材料團聚組成,且顆粒之間存在較大孔隙。

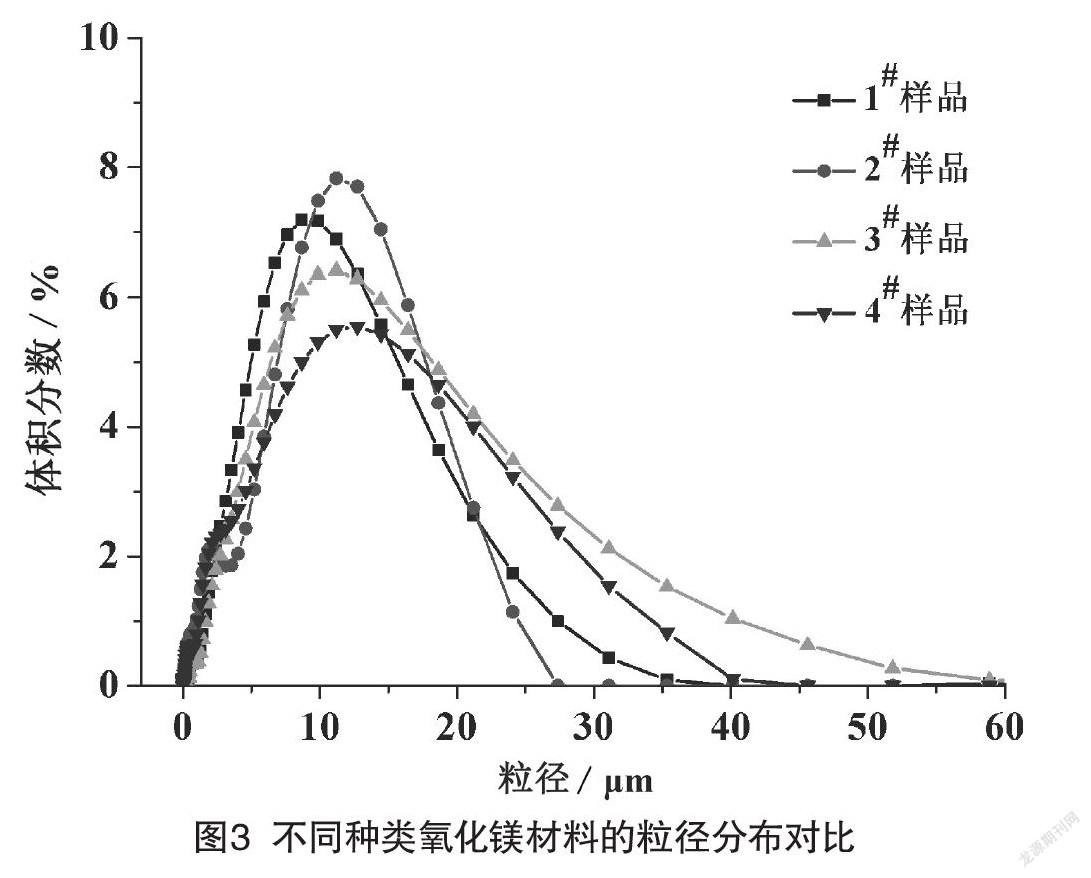

采用激光衍射粒度分析儀對氧化鎂材料的粒徑分布進行表征,結果如圖3所示。從圖3可以看出,由鹵水氨法制備的1#、 2#氧化鎂樣品的粒徑分布較為集中,呈近似正態分布,中位粒徑分別為9.2、12.4μm。由炭化煅燒法制備的3#、4#氧化鎂樣品的粒徑分布范圍較寬, D90分別可達34.3μm和27.6μm。粒徑分布測試結果也與SEM測試結果一致,表明1#、2#樣品與3#、 4#相比具有更小的顆粒尺寸和更少的顆粒團聚。

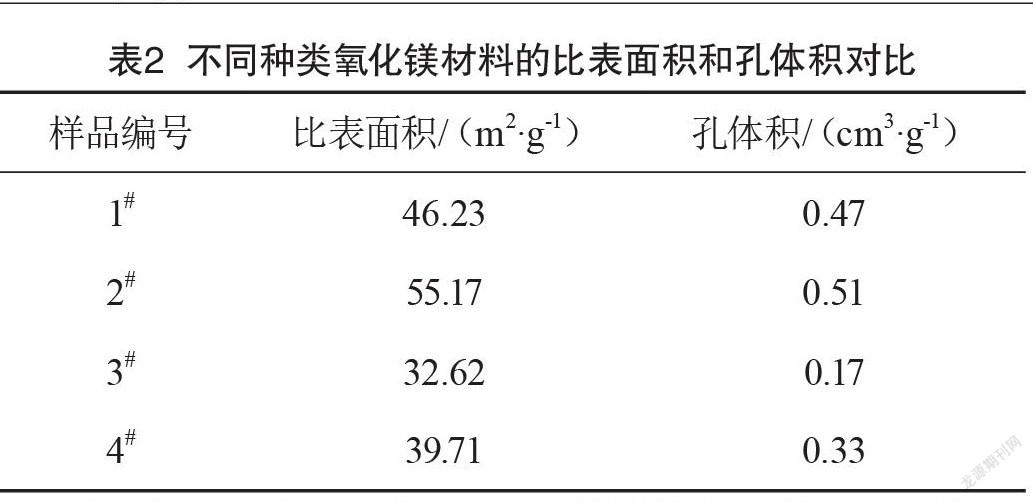

1#~4#氧化鎂樣品的比表面積和孔體積對比測試結果如表2所示。由表2可以看出,2#氧化鎂樣品具有最大的比表面積,可達55.17 m2/g,且孔體積可達0.51 cm3/g;而3#氧化鎂樣品的比表面積僅為32.62 m2/g,孔體積為0.17 cm3/g,表明不同氧化鎂材料的比表面積和孔體積差異較大。這一測試結果也與圖1的振實密度測試結果一致,說明氧化鎂材料的堆積密度越小,其內部結構越蓬松,孔體積也越大。相關研究文獻表明,氧化鎂材料的比表面積特征參數對最終制備的隔離粉的溢流具有顯著影響[3],而2#氧化鎂樣品由于具有最大的比表面積和孔體積,具有較好的吸附性能。

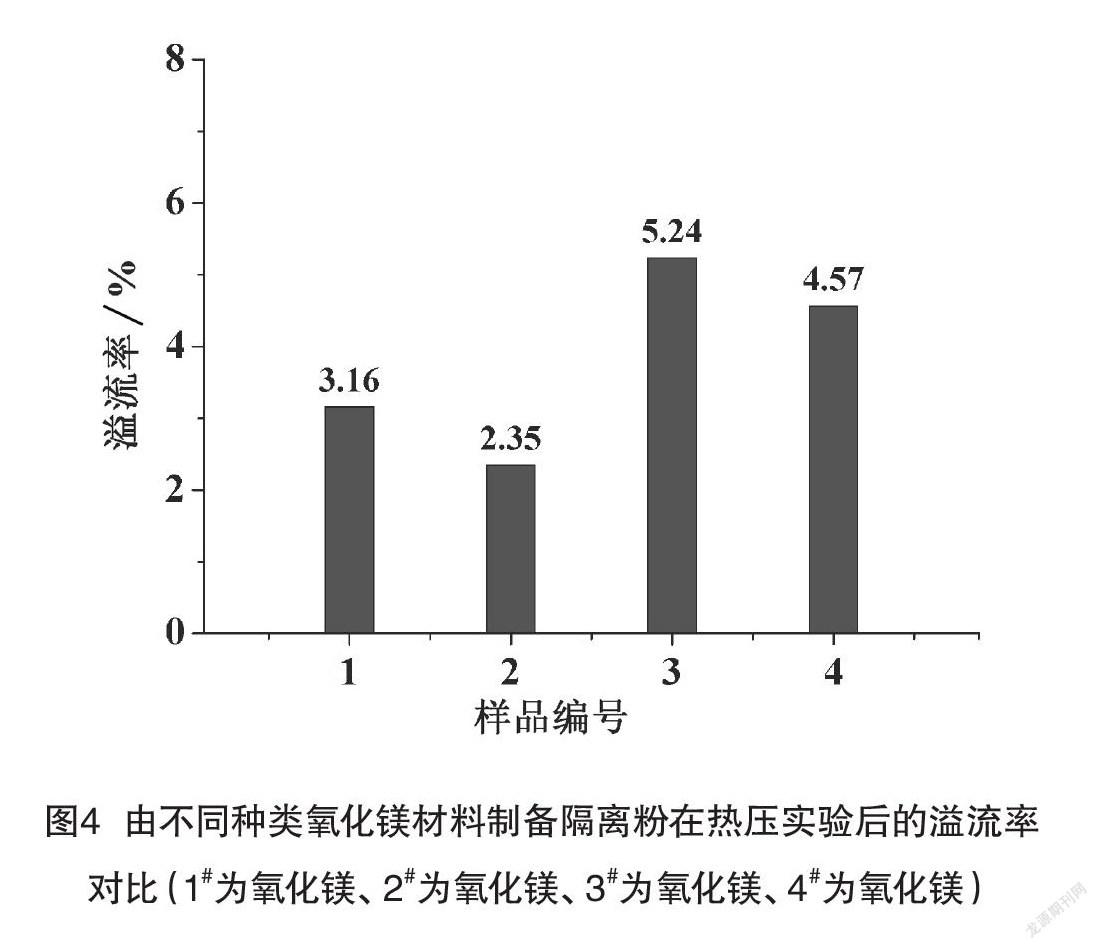

為了進一步探究不同氧化鎂材料的微觀結構與吸附性能之間的關系,在干燥環境中,分別將1#~4#氧化鎂樣品進行高溫煅燒處理,隨后將煅燒后的氧化鎂與共熔鹽按照一定質量比例進行混合,置于粉體混合設備中進行充分分散,并將分散均勻的混合粉料置于馬弗爐中進行高溫燒結,待出爐后,經粉碎制得隔離粉,隔離粉的序號仍依次標記為1#~4#。隨后分別將1#~4#隔離粉在6 MPa的壓力下壓制成直徑為40.0 mm、厚度為0.5 mm的圓片。將制備的隔離片置于熱壓測試設備上,在500 ℃下保壓10 min,待冷卻后,稱量隔離片溢流物的質量并計算溢流物占極片總質量的比例,以判斷電解質的溢流程度。溢流率測試結果如圖4所示。從圖4可以看出,2#隔離粉呈現出最佳的熱穩定性,在熱壓實驗后,溢流率最低,僅為2.35%;而3#隔離粉在熱壓實驗后的溢流率最高,可達5.24%。溢流率測試結果表明,2#氧化鎂材料對電解質具有較強的吸附性能[4]。

3 結語

研究了不同種類氧化鎂材料對電解質的吸附性能,結果表明,振實密度小且比表面積大的氧化鎂材料對電解質的吸附性能最佳。由水氯鎂石原材料經鹵水氨法制備的2#氧化鎂樣品振實密度僅為0.32 g/cm3,微觀形貌為納米球形,且顆粒間存在一定的團聚作用,粒徑分布較為集中,其比表面積可達55.17 m2/g,運用該氧化鎂樣品制備隔離粉在熱壓實驗中表現出最低溢流率,表明該隔離粉能夠滿足熱電池的應用需求。

[參考文獻]

[1]陸瑞生.熱電池[M].北京:國防工業出版社,2005.

[2]李國欣.新型化學電源技術概論[M].上海:上海科學技術出版社,2007.

[3]MASSET P,SCHOEFFERT S,POINSO J Y,et al.Retained molten salt electrolytes in thermal batteries[J].Journal of Powder Sources,2005(1):356-365.

[4]GUIDOTTI R A,REINHARDT F W.Characterization of MgO powders for use in thermal battery[EB/OL].(1996-09-01)[2022-02-20]. https://www.osti.gov/biblio/380372-Bk6f6P/webviewable/.