柴油機氣缸蓋閥座圈加工工藝優化研究

龔軍振 李世永 劉吉華

摘 要:為探索氣缸蓋閥座圈加工的失效模式,提高氣缸蓋閥座圈可加工性,從而提升發動機性能,研究了閥座圈失效模式下缺陷的數量及大小,根據對缺陷的分析,改進閥座圈成型工藝,設計正交試驗,研究氣缸蓋閥座圈加工的最優切削參數組合。氣缸蓋閥座圈加工后,其缺陷的產生影響發動機性能,閥座圈的材料及成型工藝對其加工性能有顯著影響,切削參數不同,缺陷狀態也就不同。在相同工況下,相同閥座圈狀態,其切削參數為切削速度57 mm/min、進給速度29 mm/min時,閥座圈加工后最能滿足發動機性能要求。

關鍵詞:閥座圈;缺陷;切削參數;正交試驗

中圖分類號:TH142.2? 文獻標志碼:A? 文章編號:1671-0797(2022)07-0079-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.07.022

0? ? 引言

近幾年市場上對重型卡車的需求量越來越大,對配套重型卡車的柴油發動機質量要求也越來越高,柴油機機加工工藝作為保證柴油機整體質量的基礎顯得越來越重要,其中氣缸蓋閥座圈的加工是氣缸蓋加工的關鍵環節。閥座圈工作環境惡劣,工作溫度一般高達300~700 ℃,對強度的要求很高[1-3]。針對閥座圈的應用環境,采用粉末冶金技術具有極強的優勢,但粉末冶金的閥座圈對加工的要求較高,粉末顆粒大小不均勻,工藝性不強,加工后的閥座圈將出現不同程度的缺陷。本文通過對閥座圈加工后的缺陷及閥座圈性能要求進行分析研究,探索合適的加工工藝參數[4-6],以滿足閥座圈的使用要求。

1? ? 閥座圈缺陷分析

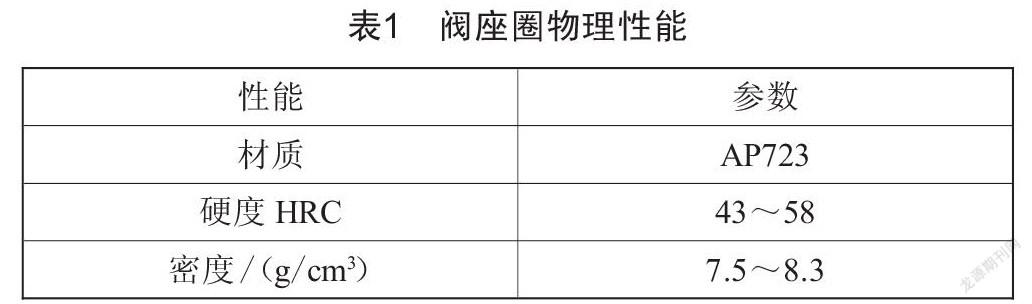

對閥座圈進行加工工藝研究,其材料物理性能如表1所示。

對于粉末冶金的閥座圈,在加工時常出現圖1所示的加工缺陷,位置不確定,且不易察覺,如果此缺陷存在于密封線處,將對發動機性能有較大影響,且后期拆檢同樣不易察覺,從而浪費各項資源。

1.1? ? 加工后閥座圈組織及電鏡分析

將加工后的閥座圈取下,如圖2所示。

對1#、2#閥座圈物理性能進行檢測,結果如表2所示。

檢查結果發現,閥座圈物理性能符合要求。

對1#、2#閥座圈進行金相組織檢測,結果如圖3所示。

從金相組織圖中可以看出,此閥座圈組織為馬氏體+碳化物+耐磨相+固體潤滑劑,連通孔隙由銅填充,由此判斷閥座圈金相組織沒有問題。

對加工后的1#、2#閥座圈進行電鏡分析,如圖4、圖5所示。

從SEM圖片中可以看出,1#、2#閥座圈四周及內孔均為銀白色,表面刀紋明顯,刀具有鈍化跡象,區域為合金粒子區。

結論:(1)故障件硬度、密度、金相均符合材料規范;(2)四周及內孔均為銀白色,表面刀紋明顯,刀具有鈍化跡象,根據SEM分析結果推測,系加工表面硬質粒子切削剝離造成。

1.2? ? 加工后閥座圈缺陷狀態分析

根據1.1結論查看刀具狀態,無磨損現象,更換新刀片后閥座圈仍然存在缺陷。設計梯度式切削試驗[7],對加工后的閥座圈缺陷狀態進行研究分析。

1.2.1? ? 初始狀態

試驗件初始狀態的小砂眼尺寸及數量如表3所示,試驗件1加工前后的砂眼標記為A、B、C、D、E、F,試驗件2加工前后的砂眼標記為a、b、c。

1.2.2? ? 試驗

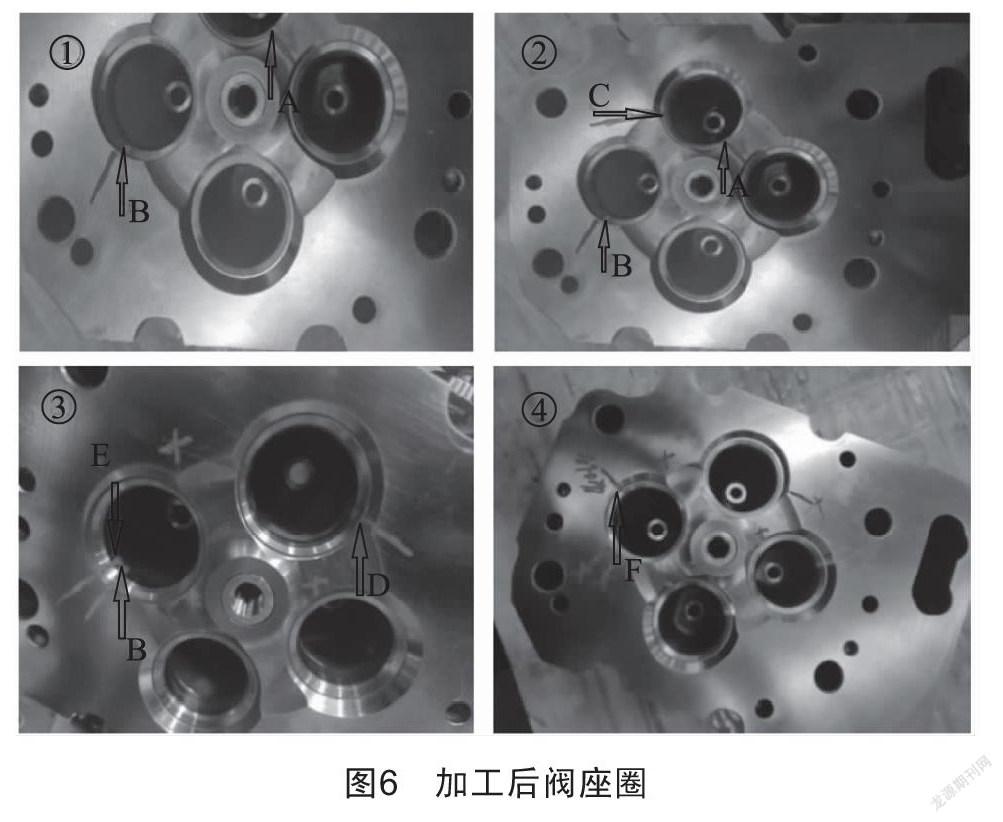

重回機床,找正工件,重新加工試驗件1,在初始狀態的基礎上變化加工深度;根據閥座圈跳動及目前加工狀態,第一次切削0.01 mm,第二次切削0.02 mm,第三次切削0.02 mm,同一閥座圈進行梯度式切削,切削結果如圖6所示。

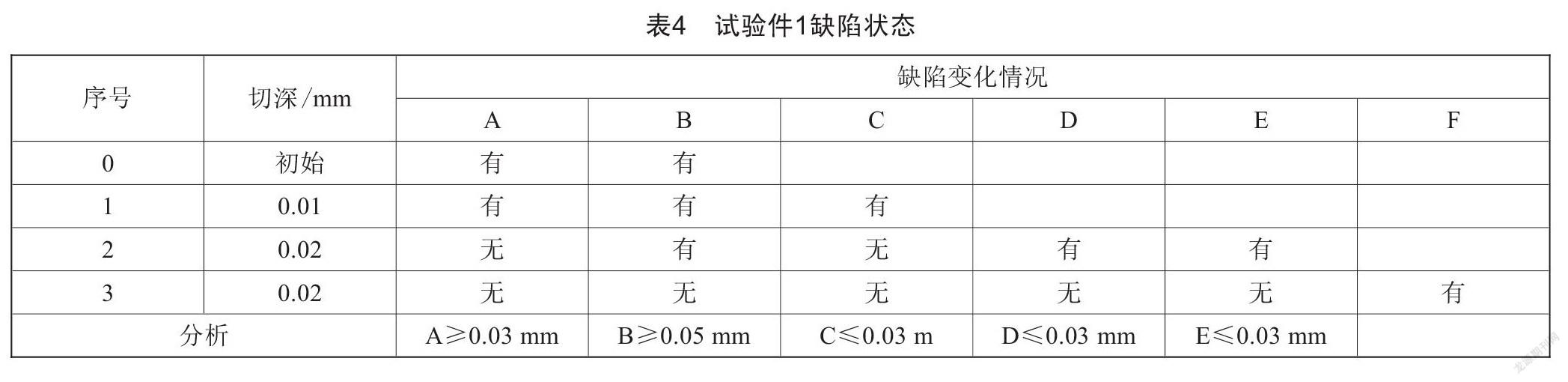

對加工后的閥座圈進行分類分析,如表4所示。

切削后不同位置新增小砂眼均較小,在約0.03 mm以下,最大砂眼在0.05 mm左右,需要再次驗證其他缸蓋狀態。

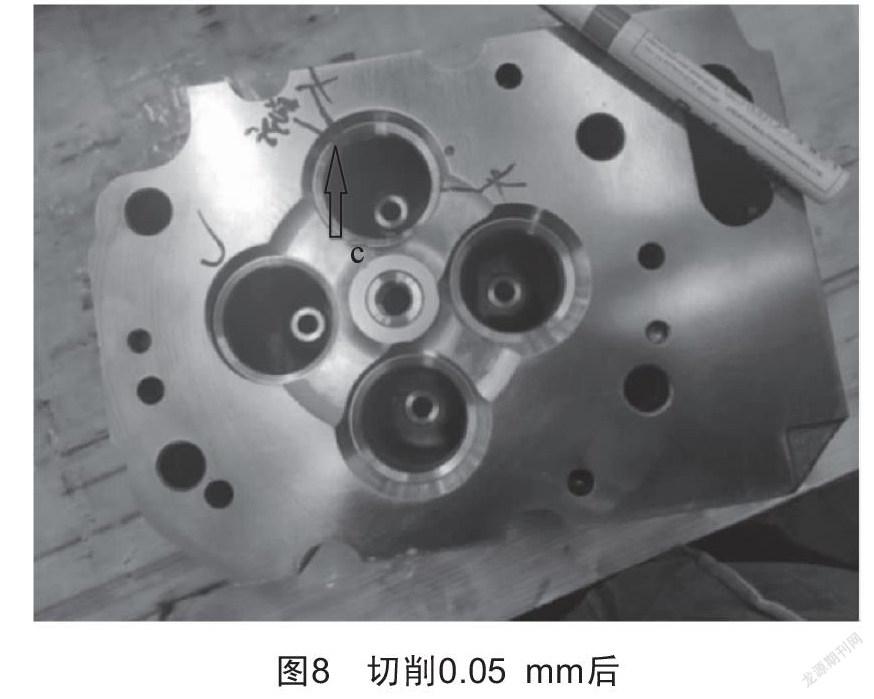

對另一帶有小砂眼缸蓋,在合格狀態下(有兩處小砂眼,如圖7所示)于深度方向切削0.05 mm,切削后,兩處原始小砂眼a、b均消失,新增一處小砂眼c,在燈光下可見,如圖8所示。

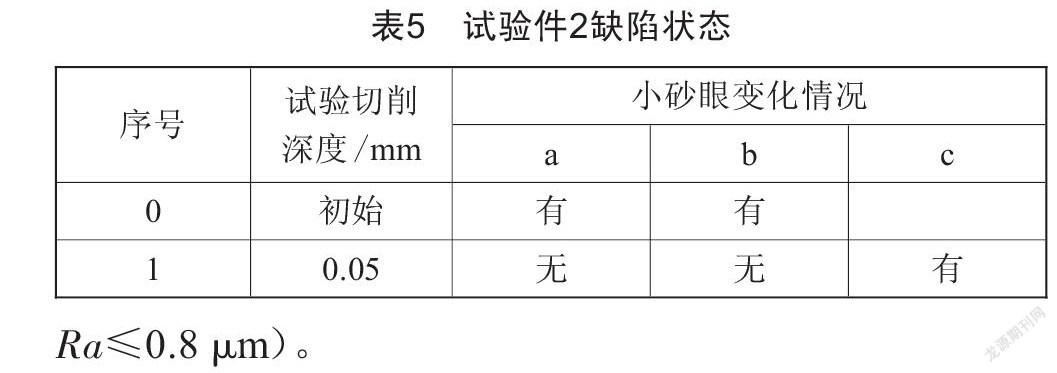

試驗分析如表5所示。

由此可知,切削閥座圈后,小砂眼出現的位置是不確定的,進行少量切削后均能消失;而原位置小砂眼消失后,在其他位置仍會出現新的小砂眼。

綜合1.1及1.2,未解決缺陷問題,需對閥座圈制造工藝及閥座圈切削參數進行優化。

2? ? 工藝參數試驗優化

2.1? ? 閥座圈濾網優化

根據閥座圈加工后缺陷分析結果,將閥座圈篩選顆粒的濾網由原來的80目變為50目,篩選出更精細的閥座圈顆粒,采用原始制造工藝不變。

2.2? ? 閥座圈制造工藝優化

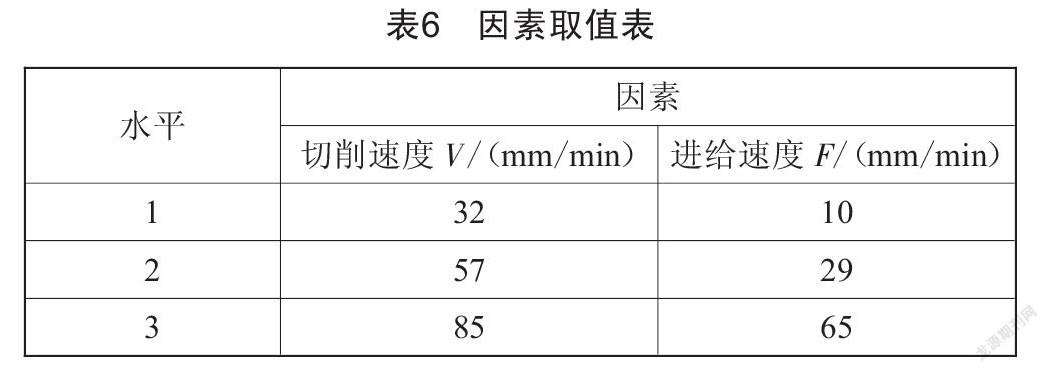

根據閥座圈加工后缺陷分析結果,對閥座圈切削參數進行優化,結合目前氣缸蓋加工狀況及相關研究資料[8],切削速度、進給速度兩因素與加工后閥座圈質量強相關且正交。相同工況下,進行切削速度及進給速度的二因素三水平正交試驗,根據經驗取值如表6所示,其序號組合表面粗糙度Ra滿足要求(表面粗糙度Ra≤0.8 μm)。

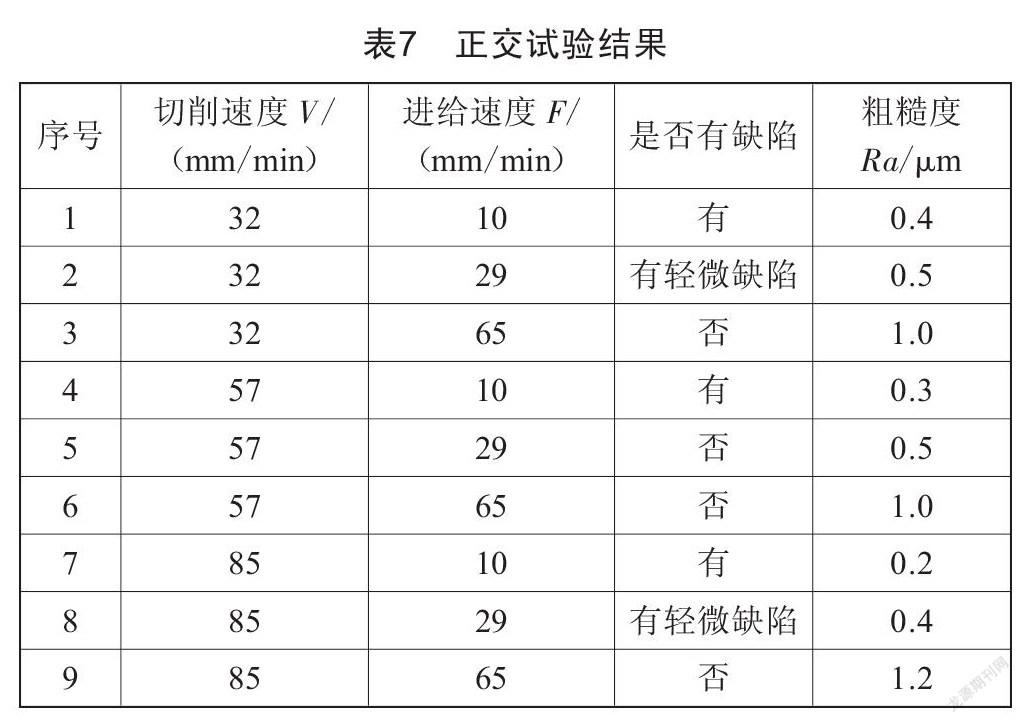

采用Minitab進行二因素三水平正交試驗安排,試驗結果如表7所示。

根據試驗結果,切削速度為57 mm/min、進給速度為29 mm/min時,氣缸蓋閥座圈無缺陷產生,且滿足表面粗糙度Ra要求。

3? ? 結論

(1)氣缸蓋閥座圈加工后其缺陷的產生影響發動機性能,需進行微觀分析確認及試驗驗證。

(2)氣缸蓋閥座圈的材料及成型工藝對其加工性能有顯著影響,切削參數不同,其缺陷狀態也就不同。

(3)在相同工況下,相同閥座圈狀態,其切削參數為切削速度57 mm/min、進給速度29 mm/min時,閥座圈加工后最能滿足要求。

[參考文獻]

[1] 李國平,陳文,孫俊生.汽車發動機粉末冶金排氣閥座正交設計[J].材料導報,2008,22(S3):184-186.

[2] 韓鳳麟.汽車發動機粉末冶金閥座圈合金進展(續):無鉛汽油、LPG、CNG、柴油發動機用[J].粉末冶金技術,2002,20(2):100-108.

[3] 肖艷.車用發動機粉末冶金閥座圈[J].現代零部件,2008(2):87-88.

[4] 隋春臨.汽車發動機氣門閥座加工工藝的改進研究[D].哈爾濱:哈爾濱工業大學,2016.

[5] 陳惠翔.倒置式鏜削缸蓋導管、閥座孔新工藝的開發與應用[J].內燃機,1991(2):27-29.

[6] 蘇娜.缸蓋座圈導管孔的加工工藝研究[J].機械研究與應用,2016,29(6):166-168.

[7] 龔軍振,馬泳濤,吳政協,等.Al6061銑削精加工表層殘余應力分布試驗研究[J].表面技術,2018,47(4):281-285.

[8] 李明,陳紅軍,張立平.EC8發動機缸蓋閥座加工崩刃分析及解決[J].裝備維修技術,2016(3):51-58.

收稿日期:2022-01-05

作者簡介:龔軍振(1989—),男,河南項城人,工程師,研究方向:內燃機工程技術。