生物質協同流程工業節能、降污、減碳路徑思考

朱家華,穆立文,蔣管聰,劉立,熊晶晶,陸小華

(1 南京工業大學材料化學工程國家重點實驗室,江蘇 南京 211816;2 南京工業大學化工學院,江蘇 南京 211816)

2020年,中國二氧化碳(CO)排放大約103億噸。其中,化石燃料如煤炭、石油、天然氣,排放達到95 億噸。據統計,鋼鐵、水泥和化工的碳排放量占全國碳排放總量的比例分別達到了15%、20%和16.7%。據估算,到2050 年,中國還將有約25 億噸不得不排放的CO來自于居民生活、交通、農業、工業等領域,其中工業領域(冶金、化工、建材等)減排難度最大,亟需對現有流程工業進行低碳/零碳/負碳技術變革。以“節能、降污、減碳”為特點的流程再造將是短期內降低碳排放的重要手段,而低成本可再生能源(光電、風電、水電、生物質能等)、新型碳捕集、轉化和封存技術、綠氫等前沿技術將為2060 年碳中和目標的實現提供核心支撐保障。

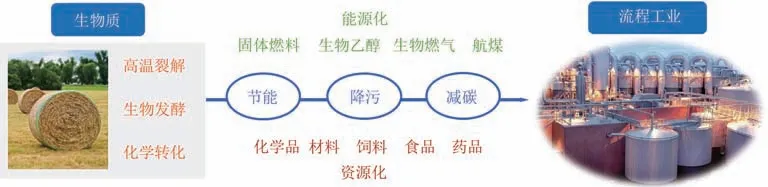

風電、光電、水電等可再生能源不具備資源屬性,生物質兼具能源屬性和資源屬性,是未來替代化石燃料和原料的重要載體。我國生物質資源豐富,年產秸稈、畜禽糞便、生活垃圾等有機固廢超過50億噸,目前以焚燒、堆肥、厭氧發酵和填埋為主要的處理方式,溫室氣體年排放量超過10 億噸CO當量。生物質的能源化和資源化是碳減排的有效路徑,但仍需解決兩大矛盾,即生物質面廣量大與技術經濟性差的矛盾和生物質轉化速率與效率不匹配的矛盾。生物過程通常速率慢、效率低,而化工過程速率快、效率高。將“慢”生物過程與“快”化工過程相結合,提高生物質轉化過程的物質、能量利用效率,以梯級利用多聯產技術和高附加值產品輸出為支撐,提高系統整體經濟性,將有助于突破生物質能源化和資源化過程中技術經濟性差的瓶頸難題。以經濟可行的生物質轉化技術為基礎,對傳統化石路線進行可再生能源和原料替代,將對現有過程工業流程產生巨大的影響,見圖1。

圖1 生物質通過能源化、資源化協同流程工業節能、降污、減碳示意圖

生物質能源具有綠色、零碳和可再生的特點,是世界各國能源轉型及應對氣候變化目標的重大舉措。生物能源包括經過熱化學轉化和生物化學轉化等手段制備得到的甲烷、乙醇、航煤等能源物質以及轉化過程中產生的熱和電。據國家能源局報告,2020年全國天然氣消費量約3200億立方米。南京工業大學陸小華等估算,我國30億噸廢棄生物質的高效轉化可制得2000億立方米生物甲烷,且每年可減少10億噸CO排放,沼液中氮、磷資源化可代替20%~40%化肥。將固體沼渣進行熱解制備生物炭,不僅可以固碳超過3億噸,而且利用生物質天然微納結構對其結構進行精密構筑還可實現高附加值碳產品用于吸附、催化、儲能等領域。低劣生物質高效轉化生物甲烷、生物炭、有機肥聯產技術不僅充分發揮生物過程和化工過程的互補優勢實現高效的生物質轉化,而且可協同解決我國面源污染和碳排放問題。據統計,到2030年,生物質能源可在供電、供熱等領域替代化石能源實現超過9億噸的碳減排量;到2060 年,隨著生物能源與碳捕獲和儲存技術的大力發展,生物質能可為全社會減少碳排放超過20億噸。

生物乙醇被認為是最有潛力替代汽油的可再生燃料。2020年,全球生物乙醇產量達到7748萬噸,我國生物乙醇主要以玉米和木薯為原料,同年產量約為268 萬噸,僅占全球產量3%,與美國和巴西相比仍有很大的差距。目前我國燃料乙醇消費量在(300~350)萬噸,其中自產(250~300)萬噸,進口約60 萬噸。2020 年,吉林省松原市結合當地玉米秸稈等生物質資源情況,計劃投資20 億元,引進美國杜邦先進成熟技術,建設酶制劑和纖維素乙醇生產基地,其中計劃建設酶制劑生產線2條、建設年產(5~10)萬噸的纖維素乙醇工廠3~5 個,年產纖維素乙醇50 萬噸。航空業碳減排的需求加速了生物航煤的發展,我國油脂原料短缺,使生物航煤的原料逐漸延伸到糖、木質纖維素等原料。廣州能源所馬隆龍團隊以農林廢棄物為原料,采用羥醛縮合工藝,形成了具有自主知識產權的木質纖維素水相催化合成航煤技術,產品質量均達到美國ASTMD7566 標準的全部指標。然而,木質纖維素的碳鏈結構與航煤分子的碳鏈結構不匹配,通常將木質纖維素解聚成平臺分子再催化合成,由此帶來生物航煤的成本為石油基航煤的1.5~3倍。隨著生物煉制技術和生物催化技術的不斷進步,以綠色可持續的生物質替代高能耗、高污染的有機合成,由糖、淀粉、纖維素生產的生物基材料及化學品的產能迅猛增長。我國生物基化學品已經具備一定產業規模,以每年20%~30%的速度增長,然而與國際先進水平仍然存在一定差距。國外在生物制造領域已取得一系列突破,形成了一批高科技公司,如LanzaTech 公司開發了利用合成氣發酵的高效菌種用于合成乙醇;美國Newlight Technologies 利用CO和CH為原料發酵生產負碳生物基塑料Aircarbon;美國Calysta 公司利用微生物將天然氣、氮氣和水轉化成動物食用高蛋白,并且發展了甲烷發酵制取乳酸技術。

生物質利用正在經歷與流程工業耦合減碳的技術探索。基于當地的生物質資源,開展具備地域特色的生物質轉化系統與電力、水泥等行業的過程耦合技術研究,形成跨系統物質流、能量流、信息流的深度融合與優化配置,可實現傳統產業的深度減排并獲得較好的經濟效益。生物質氣化熱電聯用是目前最成熟、發展規模最大的生物質能利用技術。2021年9月,黑龍江大慶市慶翔熱電有限公司利用當地豐富的秸稈、稻草等生物質,成功投產80MW生物質熱電聯產項目。該項目年基準發電量5.6 億千瓦時,供熱面積260萬平方米,每年可代替標準煤21.3 萬噸、減少CO排放56.6 萬噸。以蔗渣和桉樹皮為主要燃料的廣東粵電湛江生物質發電廠作為國內總裝機容量最大的生物質發電廠,每年可替代標準煤28 萬噸、減少CO排放48 萬噸。生物質氣化與燃煤耦合發電技術是將生物質部分替代燃煤經過燃燒、氣化進而發電供熱的技術。以湖北華電襄陽發電有限公司生物質氣化耦合發電項目為例,利用農業秸稈為主要原料的生物質氣化與燃煤耦合發電,每年可“消化”秸稈、稻殼、木廢料等固廢5.14 萬噸,年供電量可達5458 萬千瓦時,節約標煤約2.25 萬噸,減排SO約218 噸,減排CO約6.7 萬噸。河北建投融碳資產管理有限公司則以臨近河湖的蘆葦為原料開展生物質氣化發電技改項目,保證每年發電電量不變的前提下,可減少標煤約5.1 萬噸和減排CO約14.6 萬噸。生物質能源替代化石能源,在水泥行業也進行了初步探索,安徽海螺水泥利用新型干法水泥窯的技術優勢,確定總體規劃建設年產30 萬噸生物質替代燃料項目。正常運行后將實現生物質燃料替代率超過40%,滿足水泥熟料的大規模化生產,節約資源,降低生產成本,實現秸稈減量化、無害化處置。該項目一期投產運行后,預計每年可節省原煤約4.9 萬噸,同時可處理秸稈等生物質“廢棄物”約15 萬噸。雖然生物質轉化與流程工業的耦合減碳取得了一些進展,但生物質多樣性、分散性、地域性的特點以及全國各區域工業分布的現狀,使生物質能源/資源與工業流程的結合呈現特異性和復雜性。為了發揮區域特色生物質資源優勢,與流程工業進行能質對接和優化,完成以生物質為代表的可再生能源與流程工業的耦合減碳,亟需發展新的基礎理論為該領域的發展提供發展動力和方向指引。

以生物質能源(包含綠電)為代表的可再生能源為主的流程工業主要呈現以下三點不同:①對象,能源類型(高碳轉低碳)、能源密度、能量形式、供給方式發生巨變;②系統,即反應、分離、換熱等過程由熱驅動轉為電驅動,包括電驅動換熱、電催化反應、由熱轉功改為電能(功)直接做功等;③目標,對象和系統的差異以及各類新能源和冷、熱、電負荷具有更大的隨機性導致優化目標不同,需獲得不確定環境下具有較好的確定性和可行性的優化結果。針對流程再造中可再生能源介入引入的新對象、新系統和新目標,從理論上根據新對象特點,研究出現的新物態及其物性,探尋新能源介入后的熱力學極限變化,依據新目標特點建立面向物質、能量和信息高度集成與耦合的多尺度、多層次和多功能的流程再造復雜系統結構的科學判據,最終形成流程再造的基礎新理論,為流程工業的低碳/零碳/負碳轉型奠定理論基礎。

總而言之,“節能、降污、減碳”是當前流程工業實現碳減排最直接有效的手段,如化工過程中的微界面反應強化、膜分離、超重力傳質強化等技術大幅降低了過程能耗,減少碳排放。發展基礎新理論和突破前沿顛覆性技術將為未來流程工業的零碳/負碳目標的實現提供堅實的基礎保障。面向我國面廣量大、種類繁多的生物質原料,構建完整詳實的生物質特征結構和物化性質數據庫,結合先進的機器學習和人工智能技術,將有助于建立生物質原料、能量供給方式、過程耦合優化的系統集成神經網絡,形成適應地域特點的多尺度、多變量、多目標的優化系統和技術方案,實現具有區域特色的生物質協同“節能、降污、減碳”的流程再造示范工程與應用。