精對苯二甲酸生產廢水處理與CO2協同利用技術的實踐與展望

李海濤,汪東

(中國石化南京化工研究院有限公司,江蘇 南京 210048)

工業革命以來的人為活動導致溫室氣體排放和全球變暖。當前全球變暖引發的災難性影響已經成為國際社會的共識,控制溫度繼續升高已經成為全球共同的行動。“碳中和”更是全球氣候變化治理的共同目標。截至2020年12月31日,全球大多數發達國家提出了碳中和或二氧化碳凈零排放的目標。中國作為全球應對氣候變化的重要參與者和推動者,始終高度重視應對氣候變化工作,積極參與全球治理體系的建設,提出了中國氣候變化應對方案。特別是2020年9月中國在聯合國大會上明確提出2030 年“碳達峰”與2060 年“碳中和”目標。“雙碳”的實施將重新定義生產方式與資源利用方式。針對“雙碳”目標,中國正在加快制定各個行業的行動計劃。

二氧化碳的減排涉及到國民經濟各個行業。廢水處理行業碳排放量占全社會總排放量的1%~2%,位居碳排放行業前十。目前,針對廢水處理行業碳減排的主要手段是提高廢水處理過程的能源效率以及從廢水處理中回收可再生能源。然而涉及廢水-碳關系中利用廢水直接進行碳捕集、轉化和利用方面的技術研究與應用報道不多見。化學品生產是一個高耗水、高廢水過程,產生大量的廢水需要處理。化工廠的生產可以看作是一個開放的碳排放過程。一方面,在生產過程和廢水處理過程中產生CO排放到大氣中;另一方面,處理廢水會產生大量剩余污泥。這些污泥中含有高濃度有毒有害物質,屬于危險廢棄物,需要進行委外處理,如處置不當會引發二次環境污染,因此需要考慮廢水、CO和固廢的協同處理。

1 化工廢水處理與CO2 協同利用的概念

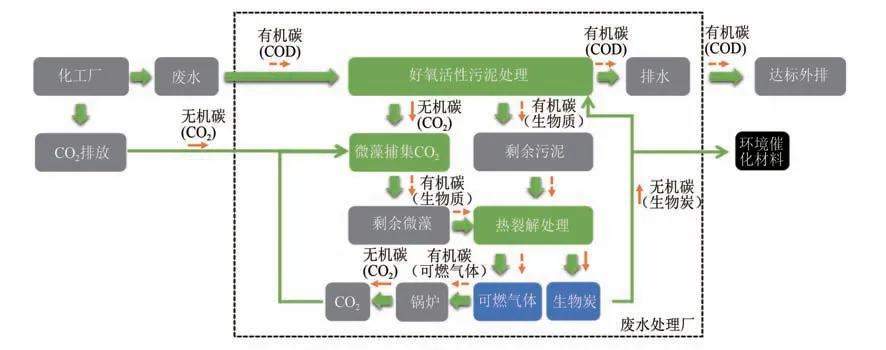

在化工廠開展碳的有效利用對于實現碳中和目標具有重要意義。如何實現高效的碳轉化和利用對于實現化工廢水處理的“減污降碳協同增效”至關重要。微藻對極端條件的強適應性、快速生長速率、高生物量生產率和有效的光合作用,因此具有捕集與利用CO排放的巨大潛力。到目前為止,已有的技術大多數都集中在用人工培養基或者自來水培養微藻,如果為了進一步提高微藻的固碳規模,會耗費大量的水資源。因此,從節水的角度出發,尋找微藻固碳的其他水源對提高微藻固碳的規模非常必要。另一方面目前已有技術主要采用市政廢水或農業廢水來培養微藻,化工廢水再利用的經濟性和高效性一直受到限制。由于化工廢水經過處理后直接排放,在微藻類生物能源生產中的再利用潛力被忽略,這將導致水資源的巨大浪費。因此本文作者課題組提出了“化工廢水處理與CO協同利用”的概念,重新設計了化工廢水處理工藝的流程(如圖1 所示)。在整個處理工藝中,主要存在有機碳和無機碳兩種形式。化工廠產生的廢水(有機碳,以COD表示)進入到好氧活性污泥處理設施中進行處理,在這個過程中產生的CO(無機碳)用微藻進行捕集并轉化為微藻生物量(生物質有機碳),廢水處理過程產生的剩余污泥以及微藻捕集CO過程中產生的剩余微藻(生物質有機碳)經過熱裂解處理后可以產生可燃氣體(有機碳)和惰化的生物炭(無機碳)。本技術中由于采用好氧活性污泥處理的PTA 生產廢水出水培養微藻,避免了使用自來水,實現了“變廢為寶”。一方面,熱裂解處理產生的可燃氣體給鍋爐供熱,產生的CO(無機碳)以及化工廠生產過程產生的CO(無機碳)也利用微藻進行捕集并轉化為微藻生物量,熱裂解產生的惰化生物炭可以添加到廢水生物處理設施中進一步提高處理效率;另一方面,也可以作為環境污染物處理的催化材料。這樣的設計通過對現有情況下的“無用”碳轉化實現利用廢水、氣體和固體中的碳,達到了化工廠的“減污降碳”協同增效目標。

圖1 基于化工廢水處理與CO2協同利用的化工廢水處理工藝流程

2 化工廢水處理與CO2協同利用試驗

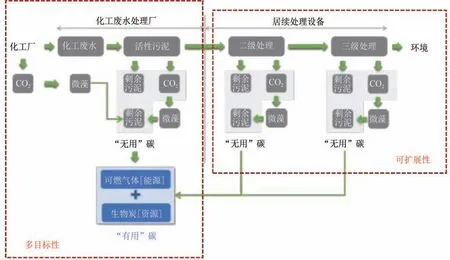

通過高效的微生物過程實現碳的轉化和利用策略,以實現從“無用碳”到“可用碳”的轉化。為了更好地驗證本文這一理念的可實施性,本文作者課題組選擇了真實化工廢水——精對苯二甲酸(PTA)生產廢水開展了一系列的實驗室研究與中試試驗。在實驗室研究階段,首先考察了強化型活性污泥對PTA 廢水的COD 去除效率,以及單細胞微藻對CO捕集效率。實驗結果表明廢水的COD去除率達到92%以上,對CO(體積分數10%)的捕集率能達到93%以上。在此基礎上分析了高效微生物過程活性污泥中的DNA 以確定微生物群落結構演替和基因功能,處理后菌落多樣性指數有所提高表明反應后的污泥表現出更為多樣的微生物群落,這有助于提高COD 去除率。功能分析結果表明強化型活性污泥微生物的代謝功能中苯甲酸降解、二甲苯降解和多環芳烴降解相關基因的豐度在處理后增幅>20%。這些結果表明活性污泥中的微生物群落對PTA 廢水具有耐受性,并顯示出降解有機物化合物的巨大能力。此外,采用代謝組學手段分析了微藻響應CO捕集和利用的碳代謝途徑,結果顯示大部分的差異代謝物(如多糖和氨基酸)都顯著上調,表明微藻從CO和廢水中獲取的碳源主要轉移到營養物質的代謝途徑上。這證明了本技術通過有效生物過程實現了將無用的“廢碳”(如廢水中的有機污染物和CO)的轉化與利用。中試試驗在中國石化某化工企業水處理部門現場展開,試驗裝置和技術特點分別如圖2和圖3所示。采用一體化裝置,包含好養活性污泥處理、微藻處理以及熱裂解處理等多個操作單元,處理能力為180t/a,PTA 生產廢水經水處理部門現有預沉淀池處理之后,通過側線系統進入到本研究的中試系統中。整個系統連續運行124天,結果表明中試設備在COD去除和CO捕集方面具有良好的性能,產生的剩余生物質通過熱裂解處理,生物質熱裂解率>95%,主要產CO、CH等烴類,少量氫氣以及CO。捕獲和利用廢水中的有機碳和CO,實現了PTA生產廢水COD 去除率達到92%以上,對CO(體積分數10%)捕集率達到93%以上,CO捕集強度為9~11kg/t廢水。中試裝置能長周期穩定運行,對進水負荷沖擊也具有較強的自適應性。

圖2 中試試驗裝置

圖3 本技術的特點

目前中國石化有多套PTA 生產裝置,總產能超過300 萬噸/年,在生產和應用PTA 的同時,產生大量高濃度的PTA 廢水,而PTA 廢水中的污染物多為芳香族化合物,而且濃度較高,需要添加藥劑調節系統pH 和營養鹽含量后,經過厭氧和好氧等多個環節進行處理,處理周期長,成本較高,產生大量活性污泥等固體廢棄物。本技術工藝處理步驟、處理時間均減少一半以上,副產的固體廢棄物大幅減少,處理工藝簡化,處理效率顯著高,估算每噸水處理成本為11.22 元,無藥劑添加不產生二次污染,具有很好的推廣應用前景。本文作者課題組選擇了一種典型化工廢水PTA 生產廢水開展了一系列的理論研究和中試研究。由于石化廢水水質復雜,在大規模應用方面還需要根據不同化工廢水的水質特點,針對性地優化活性污泥處理工藝,篩選合適的藻種,還需要根據不同企業的生產實際和廠區的布局特點,選擇適當的處理裝置布局方式。

3 結語

如何解決生產過程的高耗水、高廢水、高排放是化工行業目前面臨的重大挑戰。本工作基于現有化工廢水處理現狀圍繞“減污降碳協同增效”進行了重新設計。圍繞水污染控制與節約水資源、氣候變化和能源危機出發,提供了一個閉合完整的廢物(即化工生產過程中的廢水、廢氣和固廢)協同處理與利用體系,實現了“無用”碳的轉化和利用,不但圍繞現有化工廠的處理需求、達到了廢水達標排放和CO中和,產生的生物質能源還可以供熱,進一步減少化石能源的使用,實現了“以廢制廢”和“變廢為寶”,體現出本技術的多目標性;此外對于后續廢水處理過程(如二級、三級處理)也適用,體現出本技術的可擴展性。此技術為化工企業的碳中和目標提供了新的思路,以“碳達峰、碳中和”為統領,以“減污降碳協同增效”為總抓手,把降碳作為源頭治理的“牛鼻子”,聚焦“減污降碳”,驅動化工企業綠色轉型與發展。