離子液體電還原CO2合成甲醇過程評價與分析

常斐,詹國雄,史森森,曾少娟,張香平

(1 中國科學院過程工程研究所,北京 100190;2 中國科學院大學,北京 100049;3 先進能源科學與技術廣東省實驗室,廣東 惠州 516227)

隨著經濟社會的快速發展及人類活動加劇對化石燃料的大量消耗,CO的排放量劇增,大氣中CO濃度逐年升高,對生態環境構成重大威脅。中國在2020 年提出了碳達峰、碳中和目標。在該目標的驅動下,對工業生產過程中產生的CO進行有效利用,發展綠色低碳技術成為學術界和工業界共同關注的熱點。電還原CO技術因反應溫和、能夠利用可再生或分布式能源生產化學品等獨特優勢而備受關注。

甲醇具有能量密度高、運輸和儲存方便的優點,是一種重要的平臺分子和清潔燃料,也是煤化工行業碳排放大戶,利用電還原CO有望為低碳甲醇技術提供新途徑。已有報道對該工藝的技術經濟性進行分析,以預測其商業化前景。Jouny等以凈現值為評價指標對電還原CO制甲醇過程進行經濟可行性分析;Na 等分析了電還原CO制甲醇反應在與析氧反應、有機氧化反應等不同氧化反應耦合后的盈利潛力。但是,以上研究僅對過程進行簡單建模,未體現催化劑、電解質以及分離工藝的差異對過程經濟性的影響,評價模型仍需進一步完善。同時,已有研究主要聚焦過程在水溶液電解質體系中的效果,鮮有涉及在其他電解質體系下對過程進行評價。隨著該領域研究的不斷深入,離子液體作為一種新型電解質,在電還原CO生成甲醇中表現出較高的催化反應活性,對該電解質體系下的過程進行系統評估十分必要。

本文作者課題組前期針對電還原過程建立了系統評價模型,并對離子液體中電還原CO制CO 過程進行系統分析和評價。在此基礎上,本文對離子液體電還原CO合成甲醇新工藝進行了經濟性分析,同時還對該工藝生命周期內碳排放進行全面評估。通過與傳統技術比較,分析該新工藝的盈利前景及碳減排潛力,進一步確定影響工藝經濟性的關鍵驅動因素,以期為新工藝開發與設計提供參考,加快其工業化應用。

1 研究方法

1.1 工藝路線模擬

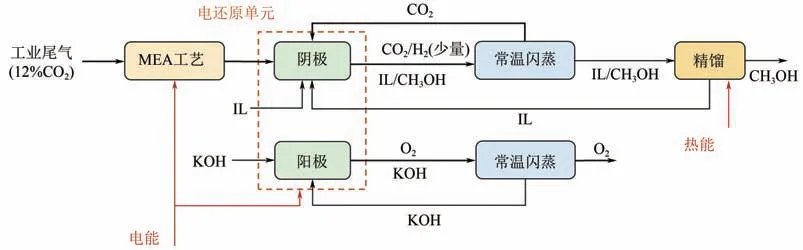

基于文獻結果,確定了離子液體電還原CO合成甲醇工藝流程(圖1),主要包括CO捕集及轉化、未轉化原料回收和甲醇提純等過程。考慮到CO捕集工藝已實現工業化,本文重點對CO電還原單元及甲醇-離子液體分離單元進行建模。

圖1 離子液體電還原CO2合成甲醇工藝流程

1.1.1 離子液體中電還原CO合成甲醇過程

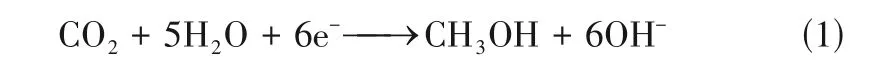

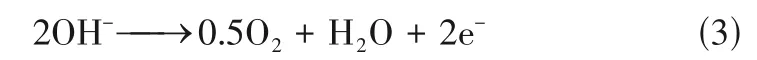

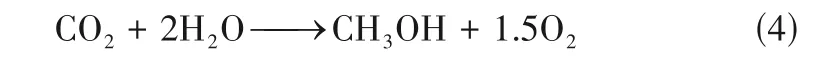

利用化學吸收法(MEA 作為吸收劑)對工業尾氣中的CO(體積分數約為12%)進行捕集后,將捕集到的高純CO通入由離子液體和水([Bmim][BF]與HO摩爾比為1∶3)組成的混合介質中直至氣體飽和,作為CO電還原單元的陰極電解質,通入電解槽陰極室,CO被還原生成甲醇。假設陰極副反應僅為析氫反應,陽極只發生析氧反應,且電解槽陰陽極室以質子交換膜隔開,僅發生H和電子的轉移。電還原單元所有反應假設在常溫常壓下進行,陰陽極反應可表示為式(1)~式(4)。

陰極反應

陽極反應

總反應

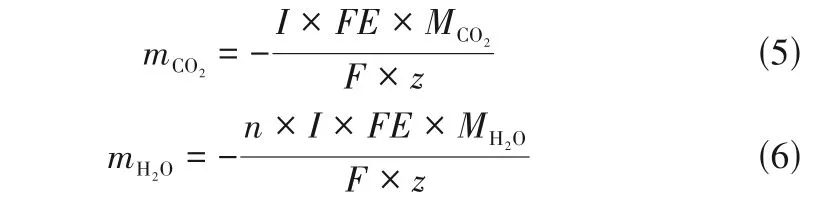

離子液體電還原CO合成甲醇工藝尚處于實驗室階段,物料和能量投入主要基于不同技術假設下的物料及能量衡算得到。離子液體年消耗量則參考文獻報道設為總裝填量的2%。CO原料及工藝水的補加量由電還原單元物料衡算得到,計算式如式(5)和式(6)所示。

式中,為總電流;為水和甲醇反應摩爾比;是產生1mol 甲醇轉移的電子數;是法拉第效率;是法拉第常數。

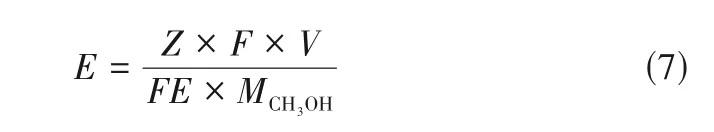

根據能斯特方程,電還原單元能耗計算式如式(7)所示。

式中,為生產單位質量甲醇消耗的電能;為操作電壓;為甲醇摩爾質量,g/mol。

1.1.2 甲醇提純過程

CO電還原后得到的混合溶液含有未反應的CO、離子液體、水以及甲醇等組分,需進一步將甲醇分離提純,以得到符合要求的甲醇產品(甲醇質量分數>99%,甲醇回收率>95%)。考慮到體系內不同組分揮發度差異顯著,采用精餾方法。將混合溶液經進料口通入精餾塔內部進行分離,CO和甲醇作為輕組分從塔頂采出,甲醇經冷凝器冷凝回收送往精甲醇罐,不凝氣CO、塔底排出的重組分水和離子液體分別返回至電還原單元循環使用。由于單程轉化后電解質中的甲醇濃度較低,為降低分離成本提高過程經濟性,假設工藝開車時陰極電解質會不斷循環直至電解質中,甲醇質量分數達到30%后,轉入穩態運行。同時,忽略甲醇濃度積累對反應過程及設備的影響。假設甲醇生產規模為150t/d,采用Aspen Plus 流程模擬軟件,基于平衡級RadFrac 模塊對該精餾工藝進行建模,得到分離單元設備投資和能耗基礎數據。

1.2 評價目標與范圍

本文研究目標是以常規煤氣化制甲醇工藝(包括空分單元、煤氣化、酸性氣體脫除、水煤氣變換、甲醇合成等過程)為基準,綜合比較離子液體電還原CO合成甲醇過程的生產成本和生命周期碳排放。由于上述兩種工藝最終產品均為精制甲醇,故將比較基準(即“功能單位”)定義為質量分數99%的甲醇產品。另外,在單元過程數據收集時忽略總占比小于1%的物料與能量投入(總忽略不超過總投入3%),不考慮甲醇運輸及使用階段的碳排放,通過將CO原料獲取、CO轉化制甲醇、甲醇提純等過程納入評價系統邊界內,開展“從搖籃到廠門(cradle-to-gate)”的分析。

1.3 情景假設

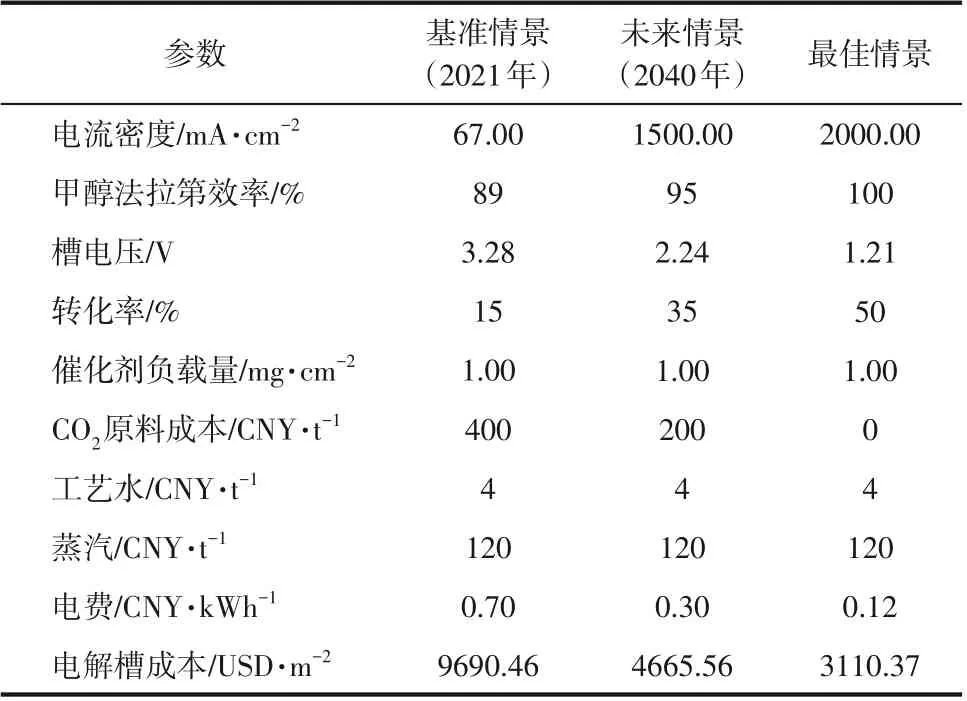

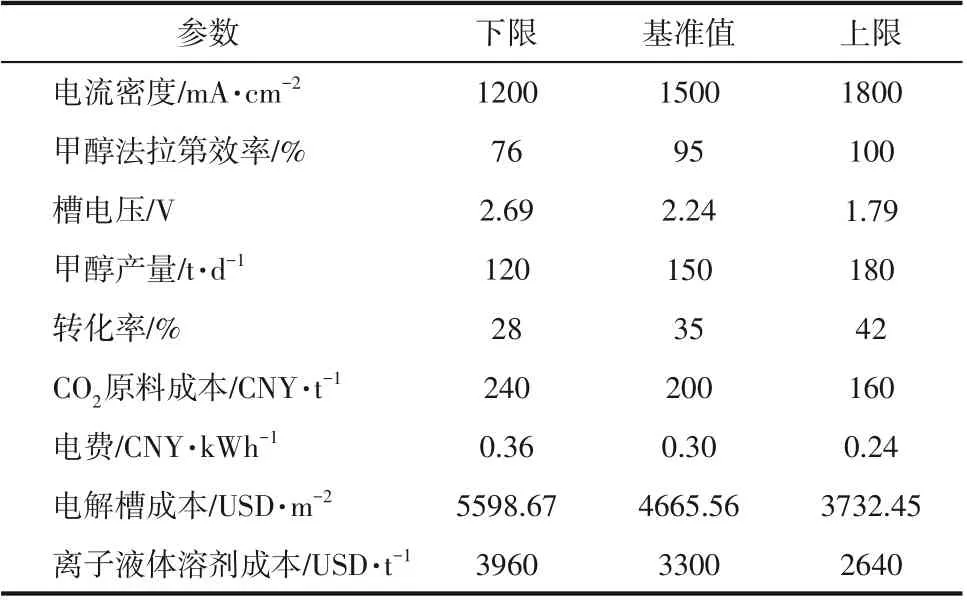

鑒于CO電還原技術仍處于起步階段,過程技術參數(例如操作電壓、產品選擇性和CO單程轉化率)和市場參數(例如CO捕集成本和電價)會隨時間推移而變化,本文參考Huang 等對CO電還原技術情景設計的思路,構建了分別代表當前技術、未來技術和最佳技術的三個獨立情景,并對其進行定量分析,以全面分析參數的不確定性對過程經濟性與碳減排潛力的潛在影響。各情景下的技術及市場參數如表1 所示。三種情景的具體設計如下。

表1 基于不同技術及市場假設的參數表[7,17-24]

(1)基準情景(2021 年) 由于該工藝尚無工業化示范裝置供參考,本文假設實驗室已獲得的最佳法拉第效率、電流密度等參數值可被逐級放大,并基于此預測當前技術條件下該工藝工業化后各參數值。經調研,韓布興課題組以離子液體[Bmim][BF]為電解質,Sn1/VO-CuO-90 作電催化劑時,得到的甲醇法拉第效率和最大甲醇電流密度分別為88.6%和67mA/cm,為目前該領域文獻報道最高值。CO捕集成本和電價等市場參數則基于當前市場價格,分別取400CNY/t和0.7CNY/kWh。

(2)未來情景(2040年) 隨著技術的發展,各參數值將得到進一步優化,因此該情景對新工藝技術參數及市場參數中短期的發展趨勢進行預測。鑒于電解水技術與電還原技術的相似性,本文根據美國能源署H2A技術報告中對PEM電解水技術中短期發展趨勢確定甲醇法拉第效率、電流密度等技術參數。CO捕集成本和電價等市場參數則基于文獻預測值,分別取200CNY/t和0.3CNY/kWh。

(3)最佳情景 該情景下各參數值基于熱力學限制和文獻報道的最佳技術假設確定,是隨著技術逐漸成熟后可達到的理想狀態。另外,本文假設理想情景下新工藝主要采用可再生電力供能。因此,隨著可再生電力成本的持續下降,各單元的公用工程費用將會大大降低。假設該情景下電價為0.12CNY/kWh且不計CO捕集能耗成本。

1.4 工藝經濟評價

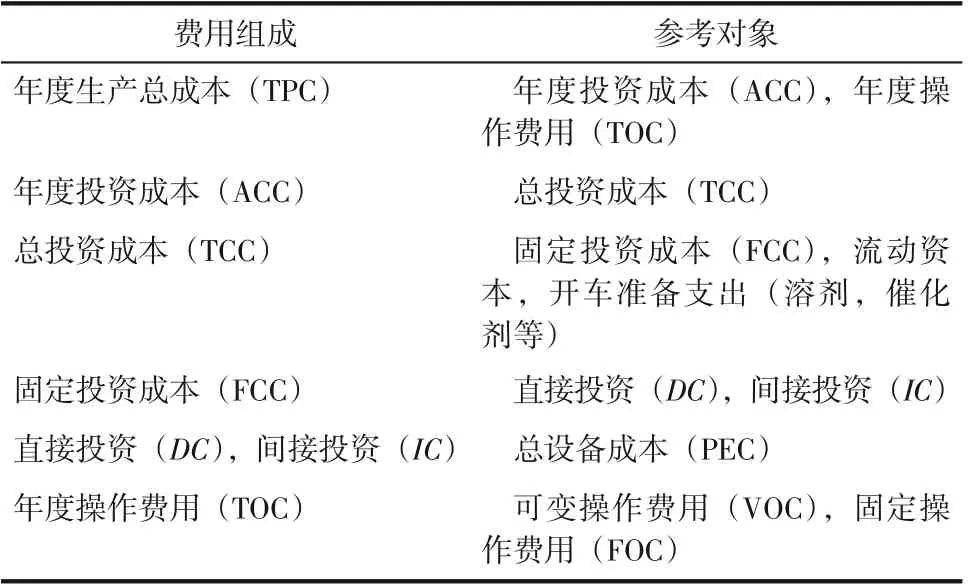

本文采用甲醇年度生產總成本(TPC)評價工藝的經濟性,該成本由年度投資成本(ACC)和年度總操作費用(TOC)組成,計算依據及方法如表2 所示。電解槽設備投資成本按照化學工業價值指數調整至2020年水平。

表2 甲醇年度生產總成本計算方法[12,25]

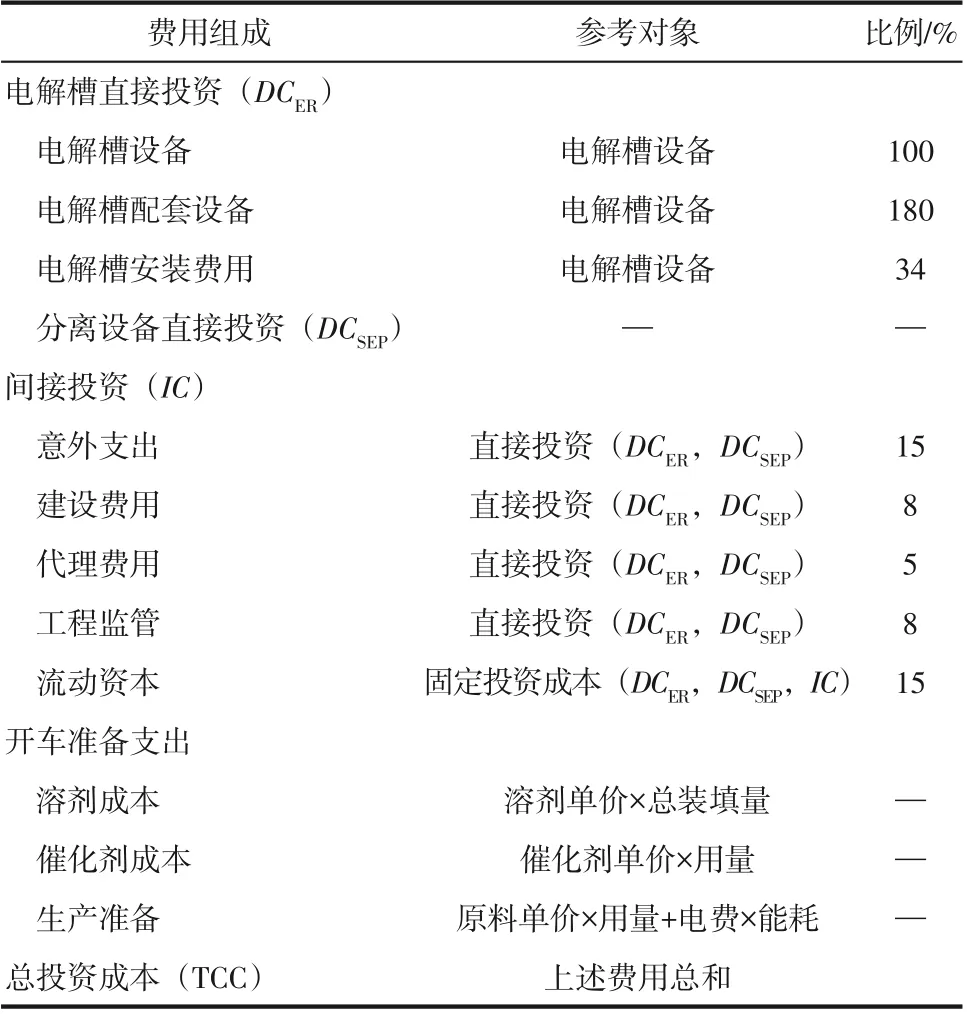

1.4.1 年度投資成本計算

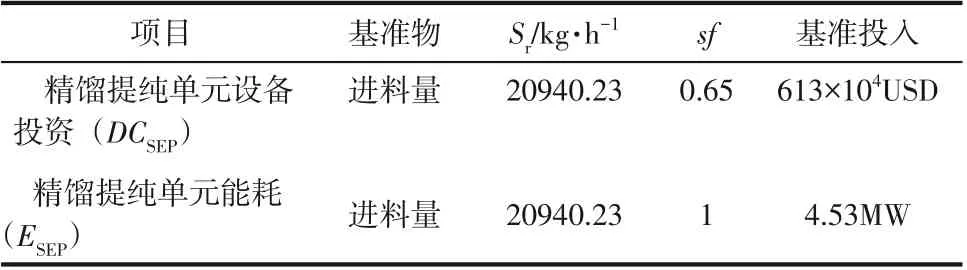

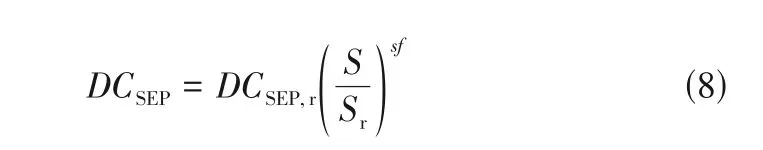

總投資費用(TCC)計算方法如表3 所示。由于CO捕集單元屬于與上游電廠共有的生產活動,本文不單獨考慮捕集設備成本,而是假設該費用已包含在捕獲CO的成本中。分離設備投資則基于Aspen Economic Evaluation 軟件的計算結果(見表4)進行估算,不同生產能力下設備投資費用可基于規模因子進行估算,如式(8)所示。

表3 總投資費用的計算方法[12,25]

表4 甲醇提純精餾設備投資和能耗基礎數據[27]

式中,是分離單元直接投資;是分離單元直接投資基準值;為生產能力模擬值;為生產能力基準值(150t/d);是規模因子。

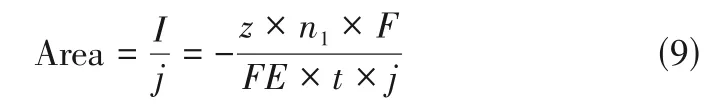

考慮到CO電還原電解槽與水電解槽結構的相似性,參考美國能源署H2A 計劃報告建立的PEM水電解槽成本估算方法對電還原電解槽成本進行計算。兩者結構的主要差異在于陰極催化劑類型不同。PEM水電解槽通常在陰極上使用鉑,而CO電還原電解槽則根據目標產物使用更便宜的金屬,如銅、錫和銀等。因此,本文將催化劑成本從電解槽成本中剔除后,作為一次性投資單獨核算。調整后每平方米PEM 電解槽成本在當前、未來和理論條件下,分別為9690.46USD、4665.56USD 和3110.37USD。CO電還原電解槽所需的總電極面積可由式(9)獲得。

式中,為操作時間內生產甲醇的物質的量;為法拉第效率;為法拉第常數。假設在任一種技術假設下都不需更換電解槽。

催化劑成本為149.39USD/kg,不考慮催化劑失活,其用量可由單位負載量與電極總面積計算得到。離子液體價格在當前商品化產品生產成本基礎上,估算工業化生產后在當前和未來條件下分別為6600USD/t 和3300USD/t,離子液體初次裝載量由CO原料流量確定。

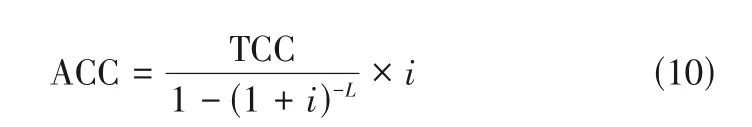

將總投資(TCC)轉化為項目周期內每年的投資,可以得到年度投資成本(ACC),如式(10)所示。

式中,代表利率;為工廠壽命。本文按照一般的計算規則,的取值為10%,假設為20年,年運行時間為8400h。

1.4.2 年度總操作費用計算

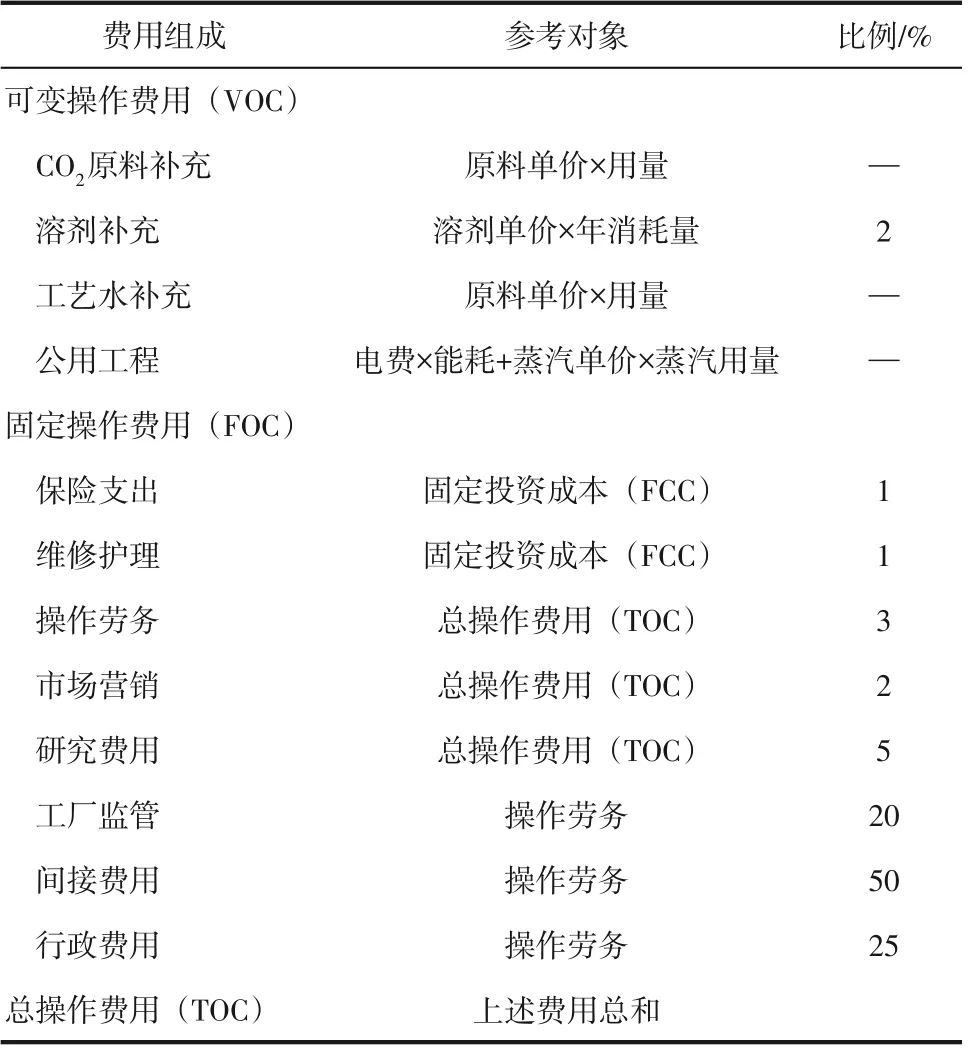

總的操作費用(TOC)包含兩部分:一是由CO、離子液體等補加和公用工程如蒸汽、電等消耗產生的可變操作費用(VOC),表1 中列出了基于不同技術假設的成本單價信息;另一個是固定操作費用(FOC),主要包括勞動力、工廠管理費用以及研發費用等。詳細的計算基準如表5所示。

表5 總操作費用的計算方法[12,16,25]

1.5 碳排放評價

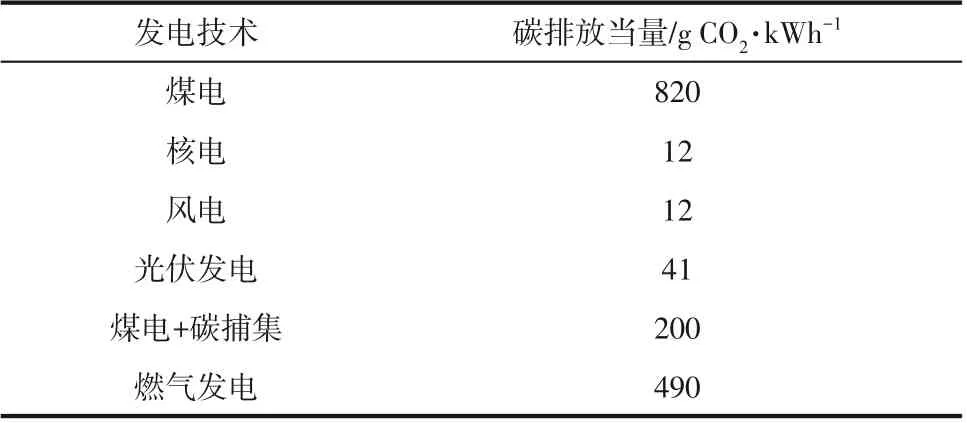

本文碳排放分析采用與成本分析相同的系統邊界和功能單元,參照相關文獻報道建立新工藝的碳排放量評價模型。假設電還原CO工藝設備臨近工業尾氣捕集裝置,本文暫不考慮CO運輸階段的碳排放,生產單位產品的碳排放主要是工藝CO排放量和公用工程CO排放量的總和。其中,由于CO為過程原料,工藝CO為負,數量等于轉化利用的CO量,公用工程CO包含提供過程所需蒸汽、電力等能量間接排放的CO量。鑒于綠色低碳的可再生能源技術日趨成熟,本文還考慮了風電、核電、光電等不同電力能源技術驅動下工藝路線的碳排放量,以系統全面地評價工藝碳排放情況。各類能源發電技術的碳排放當量如表6所示。本文假設工業尾氣(CO體積分數約為12%)捕集能耗為0.317kWh/kg CO。

表6 不同發電技術碳排放當量[5,30]

2 結果與討論

2.1 成本分析

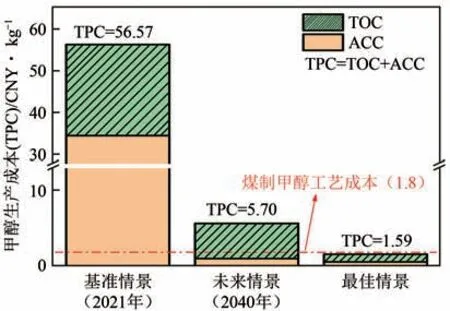

不同技術情景假設下的單位質量甲醇生產總成本變化趨勢如圖2所示。其中,基準情景(2021年)和未來情景(2040 年)下的甲醇生產成本分別為56.57CNY/kg 和5.70CNY/kg,均高于文獻報道的傳統煤制甲醇工藝成本(1.8CNY/kg),這是由較高的投資成本與操作成本造成的。然而,隨著技術的發展,可再生電力成本和設備投資成本的降低,其經濟性將得到顯著改善。在最佳情景下的新工藝甲醇生產成本僅為傳統工藝的88.33%(1.59CNY/kg),證明該工藝具有盈利潛力。

圖2 不同技術情景假設下離子液體電還原CO2合成甲醇工藝總生產成本(TPC)

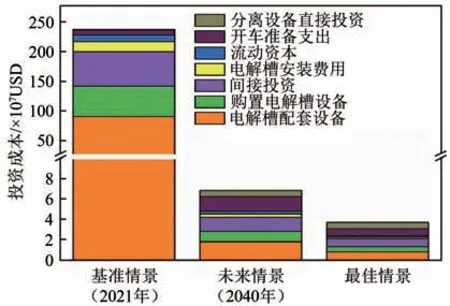

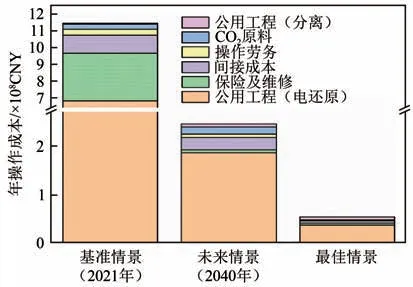

圖3 和圖4 分別展示了不同技術情景下,投資成本和操作成本的構成。就投資成本來說,CO電解槽設備相關的投入在所有情景假設中占比均超過一半,因此,如何減少電解槽設備費用成為降低投資成本的關鍵,主要對策包括優化電解槽結構設計,提高反應電流密度進而減小所需電極面積。另外,電還原單元的能源消耗也是成本不容小覷的一部分(均占操作成本60%以上),提高甲醇選擇性,降低反應槽電壓是減小這部分成本的關鍵。值得注意的是,不同技術假設下,開車準備支出、分離設備投資的相對貢獻變化明顯。開車準備支出(催化劑和離子液體一次裝填費用及甲醇濃度滿足精餾進口要求的生產準備費用)及分離設備費用在最佳情景下的占比分別是16%和13%,而在基準情景(2021年)下兩者的占比僅為4%和不足1%。這主要是因為基準情景下影響開車準備支出、分離設備投資的關鍵因素是各類原料價格及電費的變化,而電解槽相關投資費用是總投資的主要組成部分。

圖3 不同技術情景假設下離子液體電還原CO2合成甲醇工藝投資成本分布

圖4 不同技術情景假設下離子液體電還原CO2合成甲醇工藝操作成本分布

2.2 敏感性分析

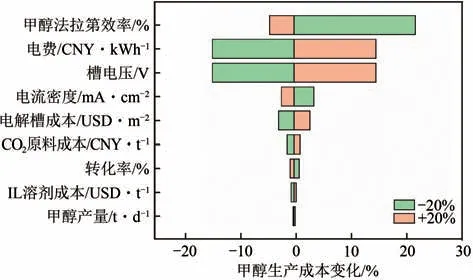

根據2.1節的分析可知,在未來情景(2040年)基礎上,隨著技術的發展、可再生電力成本和設備投資成本的降低,各參數值將進一步優化,展現出較好的盈利潛力。基于此,本文選取了電流密度、電費、槽電壓等9個參數,將其未來情景(2040年)下參數值作為基準進行敏感性分析。通過辨識各參數變化對工藝經濟性的影響,明確新工藝工業化需優先考慮的參數,最大化資源利用效率。本文設置變化范圍為高于和低于基準值的20%,參數閾值和分析結果如表7和圖5所示。

表7 未來情景(2040年)下敏感性分析中的參數及閾值

圖5 未來情景(2040年)下離子液體電還原CO2合成甲醇工藝成本敏感性分析

圖5 展示了每個參數相較于基準值增加20%(橘色部分)和減少20%(綠色部分)時,甲醇生產成本較基準值(5.70CNY/kg)的變化幅度。由圖5 可以看出,當維持工業規模的電流密度(1500mA/cm)時,甲醇法拉第效率、電費以及槽電壓對離子液體電還原CO合成甲醇工藝經濟性影響較大,甲醇生產成本波動分別為21.65%、14.61%、14.61%。維持較高的甲醇法拉第效率,采用更便宜的電力以及優化電解槽結構降低反應過電勢,可以大幅度降低整個工藝成本,顯著改善其盈利能力。由于該情景下生產總成本主要受操作成本的影響(見圖2),電解槽成本與甲醇產量對過程經濟性影響有限,甲醇生產成本波動均小于3%。另外,從圖5中還可以發現,提高電流密度和轉化率引起的成本降低幅度小于參數惡化導致的成本增加幅度,而降低CO原料成本和IL溶劑成本對過程經濟性的影響則剛好相反,所以針對這兩組參數應采取不同的策略以最有效地降低成本。需要強調的是,工藝經濟性對參數變化的敏感度與基準情景假設相關,是由特定情景下與該參數相關的各項成本總和占總生產成本的比重決定的。以電流密度這一參數為例,在基準情景(2021 年)和未來情景(2040年)下,受其影響的電解槽設備總投資和保險、維護及修理費用之和占生產成本的比例分別為65%和14%,這導致生產成本在基準情景(2021 年)下對電流密度的變化更加敏感。因此,當基準情景發生變化時,同一參數的靈敏度分析結果可能截然不同,需結合具體情況另作分析。

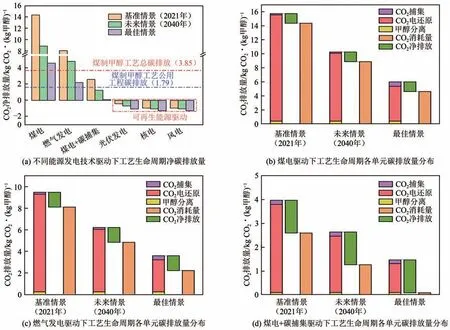

2.3 生命周期碳減排分析

圖6 所示為6 種不同能源發電技術驅動下新工藝的生命周期凈碳排量。可以看出,基于不同的技術假設,各工藝碳排量的排序一致,從高到低依次為無碳捕集裝置的煤電驅動工藝>燃氣發電驅動工藝>耦合碳捕集的煤電驅動工藝>光伏發電驅動工藝>核能與風能驅動工藝,這是由不同能源發電技術單位碳排放的差異造成的。相比于煤制甲醇工藝每生產1kg 甲醇排放3.85kg CO,化石能源發電驅動的工藝中僅有耦合碳捕集的煤電驅動工藝具有碳減排潛力,在基準情景(2021)、未來情景(2040)及最佳情景下碳減排潛力依次為32.64%、67.25%、97.67%。同時,從圖6(b)、(c)可以發現,降低CO電還原單元碳排放量是控制工藝碳排放量的關鍵,這可以通過優化電解槽設計提高電能效率及耦合陽極電勢更低的有機氧化反應等方式實現。值得關注的是,可再生能源發電驅動的各工藝可實現生命周期內負碳排放量,生產1kg甲醇碳排放量最高為-1.08kg CO(光伏發電)和-1.29kg CO(核電/風電),這意味著其不僅不向環境額外排放CO,還可以消納更多CO。因此,即便可再生能源具有強波動性、隨機性及成本昂貴等問題,就碳減排潛力而言,可再生能源發電驅動的工藝明顯優于傳統化石能源發電驅動的工藝。同時,在迫切實現“雙碳”戰略目標的背景下,可再生能源技術作為主要減排手段,勢必得到進一步發展,這將進一步提高可再生能源發電驅動電還原技術的可行性。

圖6 不同能源發電技術驅動下工藝生命周期凈碳排放量及正的凈碳排放量時各單元碳排放量分布

3 結論

本文基于生命周期概念,對比評價了離子液體電還原CO制甲醇新工藝與煤氣化加氫制甲醇工藝的生產成本及碳排放量,得到以下結論。

(1)離子液體電還原CO制甲醇新工藝在最佳情景下,生產甲醇的成本為傳統煤制甲醇工藝的88.33%,明顯低于甲醇產品市場價格,具有盈利潛力。

(2) 在工業級電流密度水平操作時(1500mA/cm),甲醇法拉第效率、電費以及槽電壓是影響離子液體電還原CO合成甲醇工藝經濟性的關鍵因素,優化這些參數可以大幅度降低生產成本,顯著改善新工藝盈利能力。

(3)采用可再生能源提供電力時離子液體電還原CO合成甲醇工藝可實現生命周期內負碳排放。其中,受核電和風電驅動的工藝碳減排潛力最大,每生產1kg 甲醇最高可消納1.29kg CO,為低碳生產甲醇提供路徑參考。

本文提出的新型工藝還處于實驗室、小試向中試推進的階段,部分數據是在優化過程操作條件下通過物料和熱量衡算所得,部分則采用處于全國乃至全球典型水平的技術數據進行了近似替代,所以將來如果能在中試及建廠投產時獲得更具技術代表性的數據,將大幅提高評價結果的準確性,有力支撐新技術的工業應用。

ACC—— 年度投資成本,USD/a

Area—— 電極總面積,m

—— 直接投資,USD

—— 生產單位質量甲醇消耗的電能,kWh

—— 法拉第常數,96485C/mol

FCC—— 固定投資成本,USD

—— 電還原CO生成甲醇反應的法拉第效率,%

FOC—— 固定操作費用,CNY/a

—— 電還原CO生成甲醇反應的總電流,A

—— 間接投資,USD

—— 利率,%

—— 電流密度,mA/cm

—— 工廠壽命,a

—— 摩爾質量,g/mol

—— 原料補給量,kg/h

—— 水和甲醇反應摩爾比

—— 操作時間內生產甲醇的物質的量

PEC—— 總設備成本,USD

—— 分離設備生產能力值,t/d

—— 規模因子,0.65

TCC—— 總投資成本,USD

TOC—— 年度操作費用,CNY/a

TPC—— 年度生產總成本,CNY/kg

—— 操作時間,h

—— 槽電壓,V

VOC—— 可變操作費用,CNY/a

—— 產生1mol甲醇轉移的電子數

ER—— 電還原CO單元

SEP—— 分離單元