碳中和背景下工業副產氣制氫技術研究與應用

陳健,姬存民,卜令兵

(西南化工研究設計院有限公司,工業排放氣綜合利用國家重點實驗室,四川 成都 610025)

人類社會的快速發展伴隨著大量CO排放,進而導致的溫室效應影響著人類的生存環境。第21屆聯合國氣候變化大會達成抑制全球氣候變暖的《巴黎協定》,提出各國共同控制碳排放,實現碳中和。2020 年9 月,我國提出了“二氧化碳排放力爭于2030 年前達到峰值,努力爭取2060 年前實現碳中和”的雙碳目標。氫氣是一種無碳、高效、清潔、可持續的能源,是實現碳達峰碳中和的重要途徑。俞紅梅等學者研究指出,預計2050年全世界20%的二氧化碳減排可以通過氫能替代完成,氫能消費將占世界能源市場的18%。

氫能的大規模發展離不開低碳、高效的制氫工藝與技術,目前,國內的氫氣生產中大約有52%來自煤制氫,32%來自化工、石化、冶金等工業副產氣制氫,12%來自天然氣制氫,其余來自電解水制氫等工藝。工業上煤制氫、天然氣蒸汽轉化制氫等工藝產生較大量的CO排放,電解水制氫無直接CO排放。工業副產氣制氫是副產氣資源化利用的途徑之一,能夠實現有效成分H的回收,在制氫工藝過程中脫除了硫化物等污染物。工業副產氣制氫過程中除能源動力等能量外不引入其他碳源,故其CO排放量即為原排放氣的CO排放和制氫過程耗費能量帶來的間接CO排放之和,間接CO排放強度介于化石燃料制氫和可再生能源電解水制氫之間。制氫工藝的選擇是低碳性和經濟性的平衡,當前技術經濟水平下,可再生能源制氫技術尚未實現規模化工業應用,煤制氫和天然氣制氫的經濟性較好,但是其碳排放較高。工業副產氣排放量大、來源廣,用其制氫具有較低的碳排放經濟成本,是當前低碳低成本氫氣來源的較好選擇,是推動氫能發展和碳減排的有效路徑。

1 工業副產氣與氫

2020 年,我國一次能源消費總量為49.8 億噸標煤,占世界能源消費總量的26.1%,年CO排放量為98.99 億噸,占世界排放總量的30.7%,能源消費量和CO排放量都位居世界第一。巨大的能源消費背后是我國門類齊全工業的發展,工業副產氣是工業生產過程中的副產物和排放物,具有排放總量大、對環境污染重、有用組分資源浪費等特點。

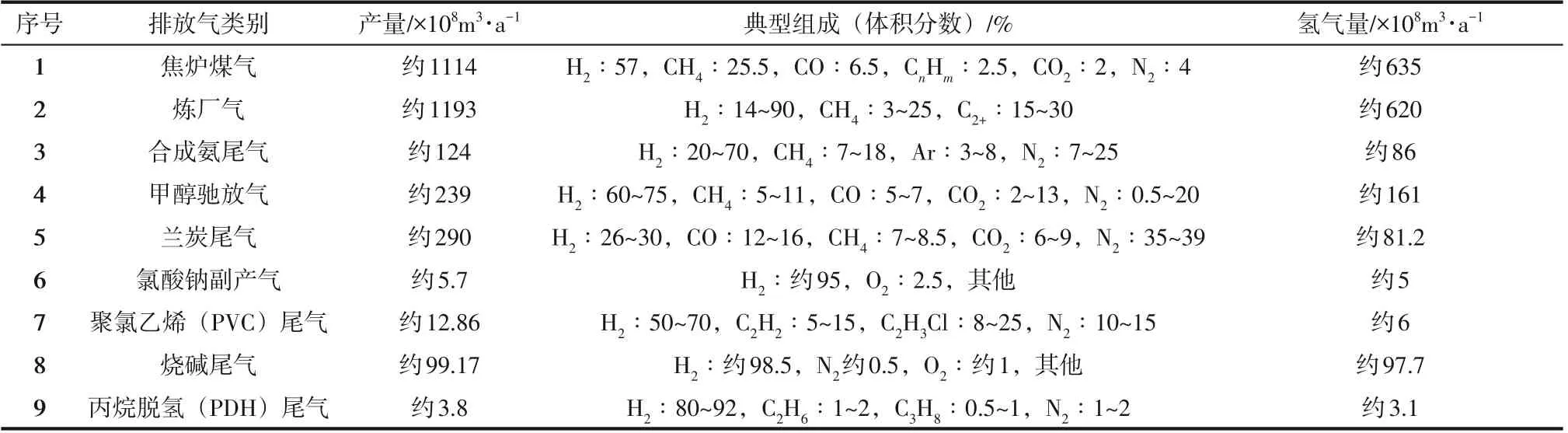

我國煉油、化工、焦化等主要工業副產氣中大多含有H,且部分副產氣H含量較高。工業副產氣制氫相較于化石燃料制氫流程短,能耗低,且與工業生產結合緊密,配套公輔設施齊全,下游H利用和儲運設施較為完善,故工業副產氣是目前較為理想的氫氣來源。我國主要工業副產氣的典型組成及可副產氫氣量如表1所示。

表1 主要含氫工業副產氣產量及組分表

2 典型工業副產氣制氫工藝

工業副產氣制氫工藝普遍采用了變壓吸附(pressure swing adsorption,PSA)氣體分離技術,該技術是通過固體吸附劑對一定壓力下的混合氣體中某些組分進行選擇性吸附,氣體組分在吸附床層中高壓下吸附、低壓下解吸,從而實現目標組分的凈化與富集。吸附劑是一種比表面積較大的微孔材料,其吸附氣體量與氣固之間的相互作用力密切相關,隨著壓力和溫度等因素顯著變化。20 世紀70 年代初西南化工研究設計院在我國率先開始進行PSA技術工業應用的研究,經過近五十年的發展和進步,變壓吸附技術已經成為工業上氫氣分離提純的主要技術。

2.1 焦爐煤氣制氫

焦爐煤氣制氫主要有焦爐煤氣直接凈化串聯PSA 分離提純氫氣和焦爐煤氣蒸汽轉化+PSA 分離提氫兩種工藝。

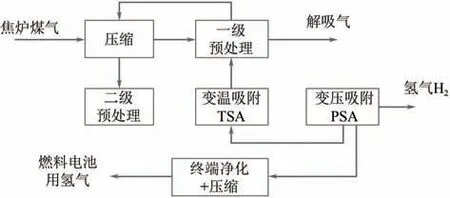

目前主流工藝是焦爐煤氣壓縮凈化后采用變壓吸附法直接分離提純氫氣,流程如圖1所示。

圖1 焦爐煤氣制氫流程簡圖

提氫后的焦爐煤氣解吸氣返回燃料氣管網,也可以用作制液化天然氣(LNG)或其他富甲烷氣轉化原料進一步利用。焦爐氣蒸汽轉化提氫流程是在上述流程基礎上增加蒸汽轉化爐,將焦爐煤氣中的甲烷轉化為CO和H,可最大限度的產氫氣。

焦爐煤氣制氫的關鍵技術在于焦爐煤氣的凈化和變壓吸附氫氣分離提純。焦爐煤氣含有粉塵、焦油、萘、苯、氨、氰化物、硫化物等多種雜質組分,凈化工藝及凈化劑的選擇至關重要。

目前主流工藝為TPSA 吸附分離-化學催化耦合凈化技術,在工業上已有較好的應用效果,采用的焦爐煤氣凈化工藝流程如圖2所示。

圖2 焦爐煤氣干法凈化工藝路線

采用浸漬法研制出的多功能精脫硫劑將有機硫轉化為HS,可實現羰基硫和二硫化碳脫除至0.1mg/m(標準狀況下,余同)以下,可實現對焦爐煤氣的深度凈化。

2.2 煉廠副產氣制氫

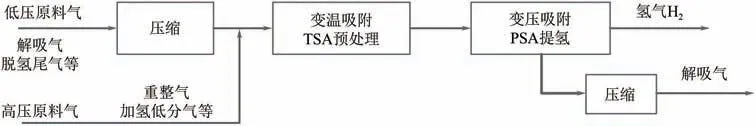

煉廠副產氣一般有低壓氣和高壓氣,常見的低壓氣有輕烴回收尾氣、解吸氣、脫氫尾氣等,高壓氣有重整氣、歧化尾氣、加氫低分氣、乙烯尾氣等。煉廠副產氣制氫流程較短,典型煉廠副產氣制氫及氫氣純化生產燃料電池氫工藝流程如圖3所示。

圖3 煉廠副產氣制氫流程簡圖

針對煉廠副產氣,新型CNA-229 吸附劑在0.1MPa 的低壓下,烴類(C~C)物質的吸附容量可達50~80g/mL,提升了生產效率。煉廠副產氣制氫的主要意義在于煉廠本身就是H需求大戶,傳統煉廠H來源主要有天然氣制氫、煉廠干氣(石腦油)制氫等工藝。與傳統制氫方式相比,副產氣直接制氫流程簡單,無直接CO排放,且提氫后的副產氣中乙烯等烴類得到有效提濃,可作為煉廠原料再次利用,實現資源的回收利用。

2.3 氯堿尾氣制氫

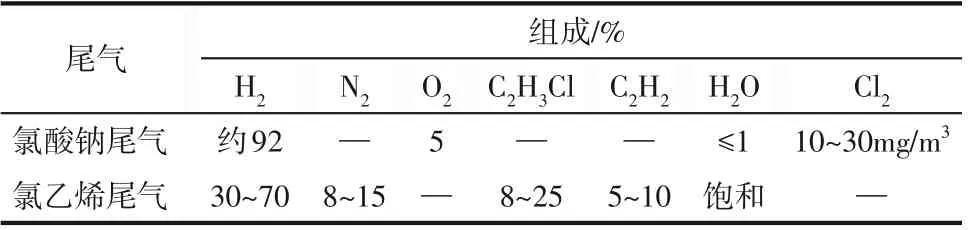

氯堿工業是以工業鹽為原料,電解氯化鈉等鹽水生產燒堿、純堿、氯氣、PVC 等工業產品的行業。富含氫氣的氯堿尾氣主要有氯酸鈉尾氣及PVC尾氣,兩種尾氣組成相差較大,氯酸鈉尾氣和氯乙烯尾氣主要組分如表2所示。

表2 氯堿尾氣主要組成

氯酸鈉主要由電解工藝生產,每生產一噸氯酸鈉可副產約620m氫氣。2020 年我國氯酸鈉產量約為85萬噸,即可副產5.27×10m氫氣,可作為氫能產業的重要氫氣來源。氯酸鈉尾氣氫氣含量高,原料氣處理關鍵在于脫氧脫氯和PSA分離純化流程簡單,工藝流程圖如圖4所示。

圖4 氯酸鈉副產氣制氫流程簡圖

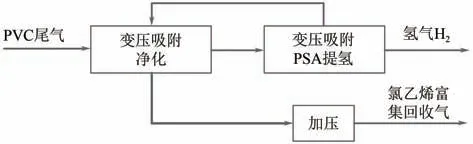

燒堿裝置一般聯合PVC 裝置,每噸燒堿可副產270m氫氣,該部分氫氣用于HCl 合成,最終用于PVC 生產,2020 年我國燒堿產量3673 萬噸,PVC產量2074萬噸,按氫氣消耗量可折算可副產氫氣59.7×10m(噸PVC耗HCl按0.62噸計)。PVC尾氣含有氫氣、氯乙烯、氯化氫等氣體,其提氫工藝流程如圖5所示。

圖5 PVC副產氣制氫流程簡圖

由于PVC 尾氣含有氯乙烯(VCM)和乙炔等高附加值組分,直接排放將造成嚴重的資源浪費和環境污染,故采用凈化+兩段PSA 法,實現了氯乙烯、乙炔、氫氣的回收利用和尾氣的達標排放,該工藝具有凈化精度高、消耗低,整體運行成本低等特點。

3 工業副產氣制氫優勢分析

3.1 成本優勢

目前國際國內主流制氫工藝主要有煤制氫、天然氣(烴類)制氫、甲醇等化學品制氫、工業副產氣制氫和電解水制氫,工業大規模制氫以煤和天然氣為主,根據不同統計口徑,全球有約92%的氫氣生產采用煤和天然氣等化石原料生產,國內約有32%的氫氣來自工業副產氣。2020年,我國工業領域制氫產能約4100萬噸,產量約3343萬噸,即有1069.76 萬噸氫氣是來自工業副產氣(折合1198.13×10m)。當前國內工業上氫氣主要用作化工原料,用作燃料動力的占比很小。

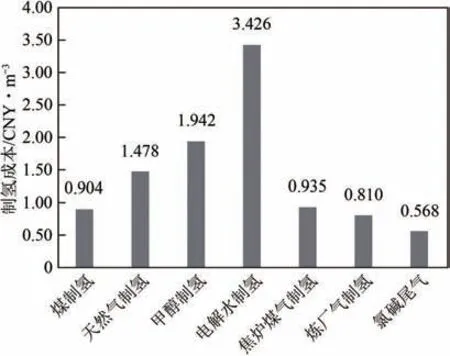

煤制氫主要是煤炭經過水煤漿氣化或者粉煤氣化生成轉化氣(H+CO+CO等),經水汽變換后轉化成為變換氣(H+CO+其他),再經脫硫等工藝后采用變壓吸附法分離提純得到產品氫氣。煤制氫工藝具有設備復雜、配套裝置多、煤的處理及凈化對環境影響大、裝置投資高等特點。煤制氫中的煤氣化工藝成熟,其中水煤漿氣化技術廣泛應用于大型煤化工領域,國產粉煤氣化技術如航天爐、清華爐等氣化技術也得到較好應用。煤制氫的氫氣規模一般≥5×10m/h,已建成有20×10m/h 規模的大型裝置。我國的資源稟賦一直是“富煤缺油少氣”,一次能源消費量也以煤炭為主,煤原料相對低價易得,客觀上推動了我國煤制氫工藝的發展。以某6.49×10t/a(即90000m/h)的水煤漿氣化制氫裝置為例,煤的價格按照500CNY/t 計,每1m氫氣消耗原料煤為0.75kg,原料成本為0.375CNY,氧氣、水等輔助材料成本為0.253CNY,燃料及動力消耗為0.069CNY,制造費用為0.135CNY,員工工資為0.012CNY,管理及財務費用為0.06CNY,氫氣總成本為0.904CNY/m。

天然氣制氫主要是指天然氣(烴類)蒸汽轉化制氫,主要流程為天然氣脫硫脫砷預處理、高溫蒸汽轉化、CO 變換和氫氣提純。天然氣制氫,蒸汽轉化操作溫度較高,設備制造要求高,技術成熟。裝置規模可根據需要從200~140000m/h不等,廣泛應用于石化、化肥等行業。以國內某60000m/h 的天然氣制氫裝置為例,每1m氫氣消耗0.396m天然氣,燃料天然氣消耗為0.054m,天然氣價格按照2.5CNY/m計,即每1m氫氣的原料天然氣成本為0.99CNY,輔助材料成本為0.031CNY,燃料動力成本為0.232CNY,直接工資、制造費用、財務及管理費分別計取0.007CNY、0.138CNY、0.08CNY,即天然氣制氫的氫氣總成本為1.478元/m。

甲醇制氫主要是指甲醇水蒸氣重整制氫,是甲醇合成的逆過程。在200~300℃溫度下,銅系催化劑作用下,甲醇和水蒸氣轉化為H和CO及少量CO、CH的混合氣,經冷卻分離后采用PSA法將氫氣分離提純。甲醇制氫工藝條件相對溫和,產物簡單,裝置規模可在50~60000m/h 之間靈活調整。以某30000m/h 的甲醇制氫裝置為例,每1m氫氣需要消耗甲醇0.50kg,熱源消耗約為0.1m天然氣(熱量折算),甲醇價格按照2600CNY/t計,氫氣原料成本為1.3CNY,輔助材料成本為0.16CNY,燃料動力成本為0.395CNY,直接工資、制造費用、財務及管理費用分別計取0.012CNY、0.055CNY、0.02CNY,合計總成本為1.942CNY/m。

電解水制氫工藝根據電解質的不同主要分為堿性電解水工藝、質子交換膜電解水工藝和固體氧化物電解水工藝,其中堿性電解水工藝技術成熟,已實現工業化應用。三種電解水工藝中堿性電解水電耗最高,為4.5~5.5kWh/m。以某1000m/h 的電解水制氫裝置為例,電耗為5.0kWh/m,電價取0.6CNY/kWh,即氫氣的電耗成本為3CNY/m,電解水制氫工藝每1m氫氣消耗水為2kg,工業水價按6CNY/t,即原料消耗為0.012CNY,輔助材料成本約為0.1CNY,直接工資、制造費用、財務及管理費用分別計取0.038CNY、0.235CNY、0.041CNY,合計總成本為3.426CNY/m。

焦爐煤氣直接提氫工藝流程簡單,裝置投資低。以某10000m/h 的焦爐煤氣制氫裝置為例,提氫后解吸氣返回燃料管網作為燃料,每生產1m氫氣凈消耗焦爐煤氣1m,電耗為0.3kWh,焦爐煤氣價格按照0.6CNY/m計,焦爐煤氣制氫原料成本為0.6CNY/m,輔助材料及燃料動力消耗分別為0.006CNY、0.216CNY,直接工資、制造費用、財務及管理費用分別計取0.007CNY、0.078CNY、0.028CNY。合計總成本為0.935CNY/m。上述費用比例與相關報道基本一致。

煉廠副產氣原料種類較多,其制氫成本主要在于原料氣凈化除雜和原料氣消耗,以某3000m/h的加氫尾氣提氫裝置為例,1m氫氣需要原料氣1.955m,提氫后解吸氣返回作為燃料氣,加氫尾氣計價0.35CNY,也即加氫氣制氫原料成本為0.684CNY/m,因原料氣壓力高,燃料動力消耗成本為0.02CNY,輔助材料成本為0.016CNY,直接工資、制造費用、財務及管理費用分別計取0.006CNY、0.051CNY、0.033CNY,合計總成本為0.810CNY/m。

氯堿尾氣制氫以某600m/h 的PVC 尾氣制氫裝置為例,尾氣中氫氣純度已達95%,1m氫氣需要原料氣1.1m,提氫后解吸氣排放,尾氣計價0.4CNY,即氯堿氣制氫原料成本為0.44CNY/m,燃料動力消耗成本為0.02CNY,輔助材料成本為0.02CNY,直接工資、制造費用、財務及管理費用分別計取0.006CNY、0.062CNY、0.02CNY。合計總成本為0.568CNY/m。

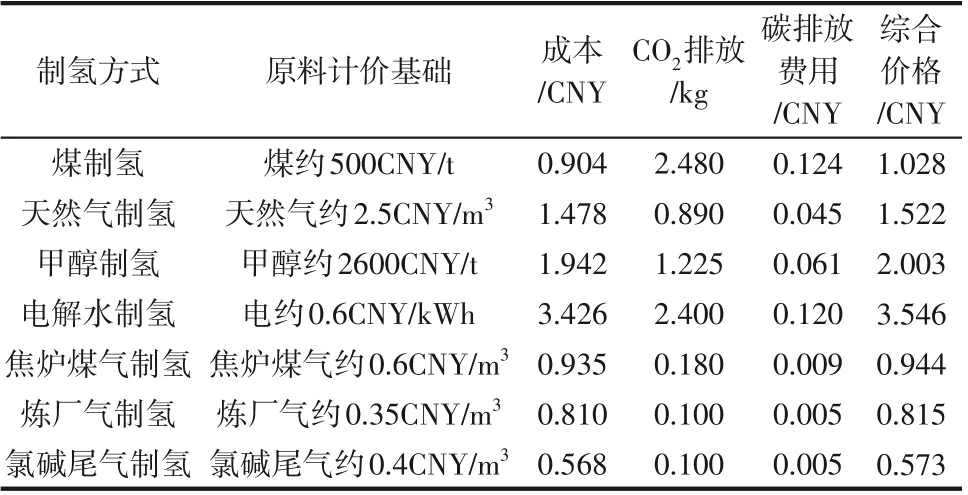

綜上,不同原料的制氫工藝的氫氣成本分析如表3所示。

表3 不同原料制氫的氫氣成本分析表

對前述條件下七類制氫工藝的成本進行比較,如圖6所示。由圖6可知,工業副產氣制氫在氫氣成本上具有明顯的優勢,是現階段大規模生產氫氣的可行途徑。

圖6 七類制氫工藝成本

3.2 碳減排優勢

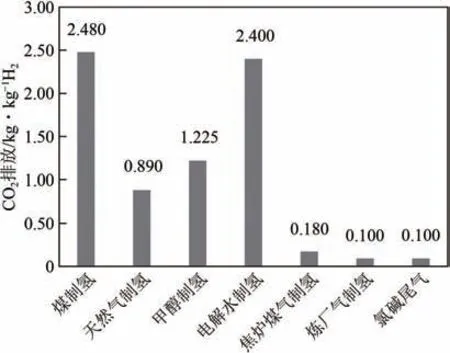

相關研究指出,煤制氫工藝每生產1m氫氣,CO的排放量為2.23~2.71kg;天然氣制氫工藝每生產1m氫氣,CO的排放量為0.79~1.33kg;甲醇制氫工藝每生產1m氫氣,CO的排放量為0.73~1.72kg;電解水制氫過程取決于發電過程的排放,每1m氫氣的CO排放量從0~4.8kg不等。工業副產氣制氫工藝因流程簡單,采用變壓吸附法即可滿足,考慮消耗因素,一般每生產1m氫氣,CO的排放量為0.16~0.45kg,其中焦爐煤氣制氫CO排放約為0.18kg,根據工藝復雜程度煉廠氣制氫和氯酸鈉尾氣制氫的碳排放低于焦爐煤氣制氫,暫按0.1kg計。綜上七類制氫工藝的CO排放量如圖7所示(為方便比較,煤制氫等方式的碳排放數據采用上述最低和最高排放的均值)。

由圖7可知,傳統的煤制氫、天然氣制氫、甲醇制氫、電解水制氫等工藝的CO排放均高于工業副產氣制氫工藝,工業副產氣制氫的低碳排放使得其發展和應用具有較強競爭力。

圖7 七類制氫工藝CO2排放

根據上海環境能源交易所發布的全國碳排放權交易數據,2021年7月16日碳排放交易系統開市,截至7月30日,全國碳市場碳排放配額(CEA)總成交量5951937t,總成交額299585388.30CNY。按此數據計算,每噸碳排放均價為50CNY。

在雙碳背景下,CO排放是剛性指標,制氫成本需綜合考慮碳排放交易的成本,考慮碳排放成本的不同制氫方式的氫氣綜合成本如表4所示。

由表4可知,綜合考慮碳排放和碳交易成本因素后,工業副產氣制氫的成本更具競爭力。能夠工業應用的制氫工藝是綜合考慮各類成本和效益的結果,在雙碳背景下,工業副產氣制氫將會憑借綜合成本優勢快速發展。

表4 不同制氫方式生產1m3氫氣的綜合成本

4 工業副產氣制氫應用

工業副產氣制氫自20 世紀80 年代始在不同領域有應用,國內最早的焦爐煤氣制氫是1989 年建設在武鋼的裝置。近年來隨著氫能的發展需要,工業副產氣制氫越來越受到重視。大型石化、焦化等企業布局氫能產業,以中石化、中石油、中海油、國家能源集團、旭陽集團等為代表的石化、煤化工企業在布局和建設工業副產氣制氫裝置。

焦爐煤氣制氫在煤化工、冶金焦化行業應用較多。棗莊振興能源有限公司建設了62500m/h 焦爐煤氣變壓吸附制氫裝置,產品氫氣用于煤焦油加氫;河北中煤旭陽焦化有限公司建設了40000m/h焦爐煤氣制氫聯產焦爐氣制合成天然氣(SNG)裝置,產品氫氣用于環己烷、擬建合成氨等裝置原料。

煉廠副產氣制氫在各煉廠應用較廣,如中石化青島煉化建設了85000m/h 重整氣制氫、13000m/h加氫低分氣的制氫裝置,海南煉化建設了2000m/h苯乙烯烴化尾氣制氫、4000m/h 氣柜回收干氣制氫、12000m/h 渣油加氫脫硫(RDS)尾氣制氫等裝置,中化泉州石化建設了200000m/h 重整氣PSA 制氫、65000m/h 干氣制氫等裝置;煉廠氫氣主要用于加氫裂化、油品提質加氫等。

氯堿尾氣制氫是氯堿廠平衡余氯的有效手段,調節PVC 和液氯產量,以增強市場競爭力。如陜西金泰氯堿建設了600m/h 氯堿尾氣變壓吸附制氫裝置,產品氫氣用于PVC生產原料。

傳統合成氨、甲醇工廠較早地開始了馳放氣提氫,回收氫氣用于主產品的合成及全廠氫氣平衡。

隨著分離純化技術的進步,工業副產氣制氫技術已應用到燃料電池級氫氣產業。

河南利源燃氣有限公司以焦爐氣甲烷化制LNG 深冷尾氣為原料,采用變壓吸附技術生產燃料電池級氫氣,裝置已投產,每小時產氫3000m。

中石化北京燕山分公司將煉廠副產氣生產的氫氣通過變壓吸附裝置純化為燃料電池級氫氣,裝置已投產,每小時產氫2000m。

以上應用實例說明,工業副產氣制氫技術已得到廣泛應用,氫氣不僅用于化工生產,也作為清潔能源為燃料電池汽車提供氫源。

5 前景與展望

工業副產氣來自煉油、化工、鋼鐵、焦化等行業,其排放量大,地域分布廣,研究和開發高效的工業副產氣凈化除雜技術、分離純化技術是促進工業副產氣制氫工藝發展的關鍵,目前低壓、低氫含量的工業副產氣(如蘭炭尾氣)制氫工藝仍存在能耗高、投資過大的難題,開發先進的分離純化工藝和改進現有的吸附分離技術是解決此類問題的突破口。

受資源分布和地域的限制,以及氫氣大規模儲存和長距離運送技術的制約,可再生能源直接、間接制氫技術還無法在現階段實現大規模工業應用。在碳達峰、碳中和大背景下,工業副產氣制氫將成為在可再生能源制氫完全替代前實現氫能規模化應用的有效和經濟的方式,通過提升工業副產氫在化工、能源、冶金等領域的應用比例,將逐步降低相關行業的二氧化碳排放,提升工業副產氫氣的經濟價值。