90 m m 厚316LN 不銹鋼真空電子束焊接參數正交試驗研究

王大勇 , 聶麗萍 , 趙鵬飛 , 熊建坤 , 溫銀江 , 朱猛

(1. 東方電氣集團東方汽輪機有限公司, 四川 德陽, 618000; 2. 長壽命高溫材料國家重點實驗室, 四川 德陽, 618000)

奧氏體不銹鋼以其優良的抗腐蝕、 耐高溫、耐輻射等綜合力學性能廣泛應用在核電、 化工等行業的焊接結構中[1]。某部套主要功能有兩方面:屏蔽中子, 限制放射性污染和保證其他部件在運行期間的真空環境。 為保證上述功能, 該部件設計為密閉焊接腔室, 要求焊接時單面焊雙面成型;材料選擇為316LN 不銹鋼, 厚度為90 mm。 根據產品尺寸、 材質及焊接要求, 電子束焊接是唯一可選的成熟焊接工藝。 電子束焊接具有能量密度高, 穿透力強, 焊接熱影響區小, 焊縫金屬純凈度高, 焊縫強度高, 能有效防止各種焊接缺陷和提高焊接接頭性能等優點[2-5]而得到了廣泛應用。

電子束焊接涉及加速電壓、 工作距離、 束流、聚焦電流、 掃描幅度、 掃描波形、 掃描頻率、 焊接速度等眾多參數, 若直接進行試驗, 試驗量將非常巨大, 為避免費時費力, 本文結合電子束設備能力及最終產品尺寸, 固定加速電壓、 工作距離、 掃描波形和掃描幅度, 采用正交試驗設計方法進行90 mm 厚316LN 不銹鋼電子束單面焊雙面成型工藝參數優化設計, 并對焊接接頭進行無損檢測及化學成分檢測。

1 試驗材料

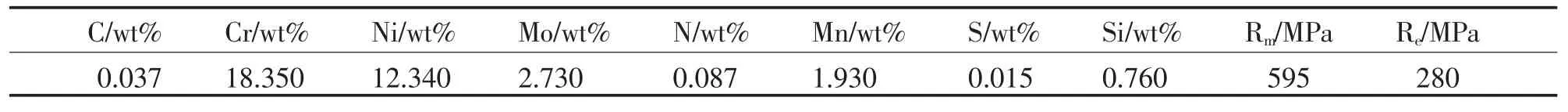

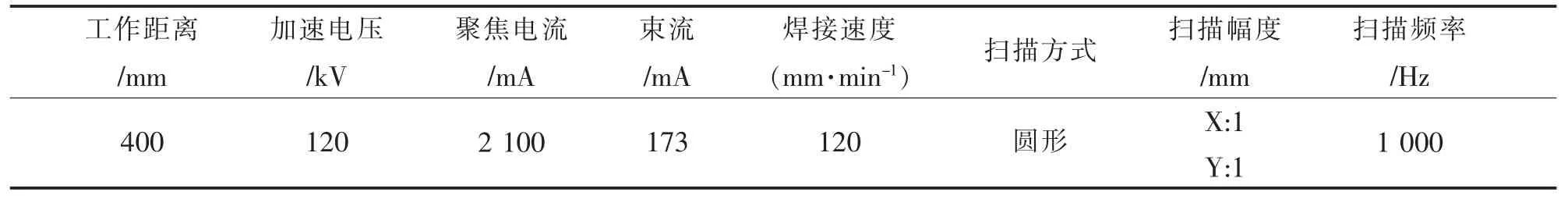

試驗選用SST 公司的高壓高真空電子束焊機,加速電壓 70~150 kV, 電子束束流 0~400 mA, 真空室尺寸: 5 000 mm×4 000 mm×3 000 mm, 電子槍真空度≤10-6mBar, 真空室真空度≤10-4mBar。為盡可能模擬實際產品結構, 焊接接頭形式為對接, 試板為固溶處理態316LN 不銹鋼, 尺寸均為500 mm×100 mm×90 mm, 試板裝配前經銑削加工至粗糙度≤Ra1.6, 各面用無水酒精清洗, 裝配間隙≤0.05 mm, 裝配錯邊≤0.1 mm。 母材化學成分見表1, 金相組織見圖1, 為典型奧氏體組織。

表1 母材化學成分及室溫力學性能

圖1 母材金相組織

2 正交試驗設計及分析

2.1 正交試驗因素水平設計

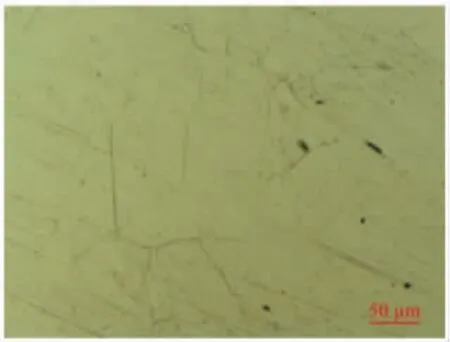

本文結合電子束設備能力及最終產品尺寸,固定加速電壓120 kV, 工作距離400 mm、 掃描波形為圓形和掃描幅度1 mm, 在250 mm×250 mm×90 mm 316LN 不銹鋼試板上自熔焊接, 調節電子束流、 聚焦電流、 焊接速度、 掃描頻率等參數使試板點透, 確定正交試驗因素水平范圍。 試驗過程中焊接接頭宏觀形貌如圖2 所示。 由于奧氏體不銹鋼低導熱系數的特性, 真空電子束一次焊透90 mm 時焊接能量密度極大, 導致熔池溫度極高易流淌, 焊縫成型不佳。

圖2 焊接接頭宏觀形貌

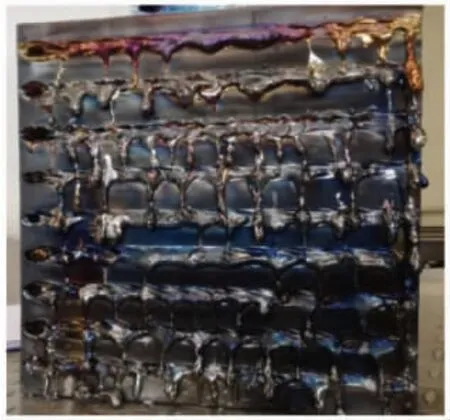

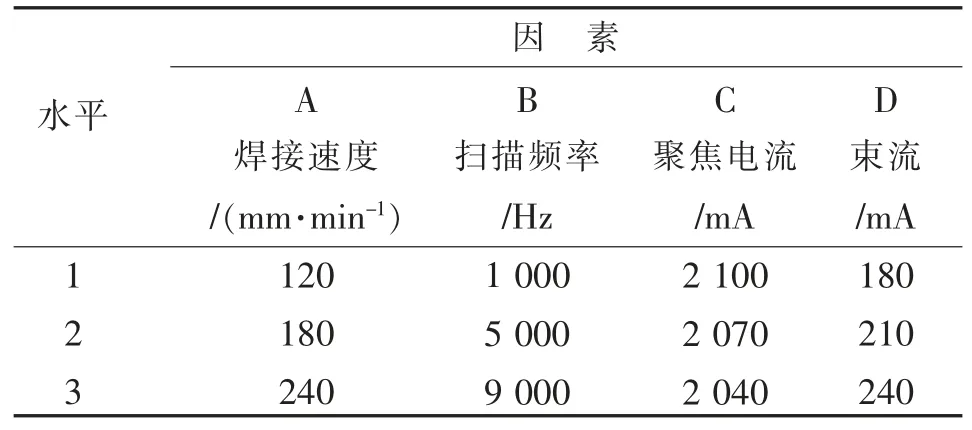

根據前述點透試驗, 針對束流、 焊接速度、聚焦電流和掃描頻率等4 個參數設計4 因素3 水平共9 組正交試驗, 因素水平見表2。

表2 正交試驗因素與水平

焊接試件為 250 mm×250 mm×90 mm 316LN不銹鋼試板, 根據正交設計, 共進行9 組試驗,每組焊后卸真空冷至室溫后再次抽真空焊接, 避免熱積累效應的影響。 試驗考核指標為正面成型、背面成型及冷隔, 焊后沿焊縫橫向均勻取6 個截面, 就6 個截面的焊縫冷隔情況、 正面成型情況及背面成型情況進行打分, 滿分5 分, 冷隔越少,分數越高, 成型越接近GB/T 22085.1 B 級分數越高, 取平均值后分別填入表3 正交試驗結果表格中。 由左至右焊縫號分別為 1、 3、 5、 2、 4、 7、8、 6、 9。

表3 正交試驗方案及結果

3 正交試驗結果分析

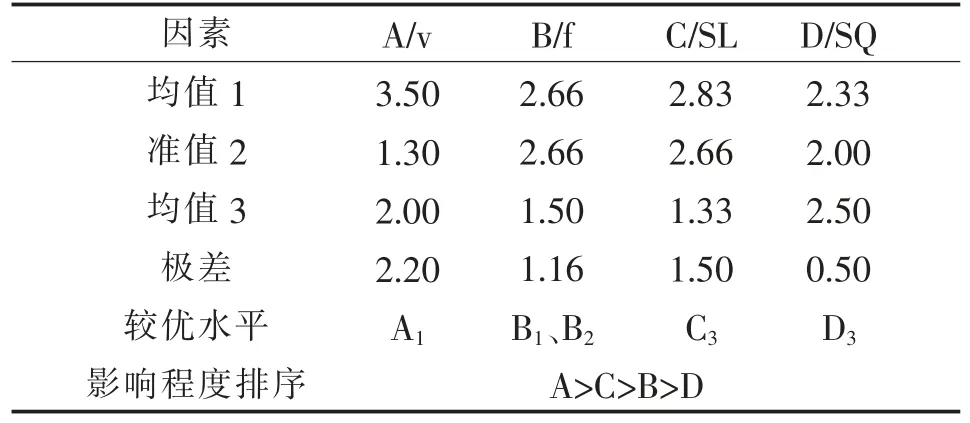

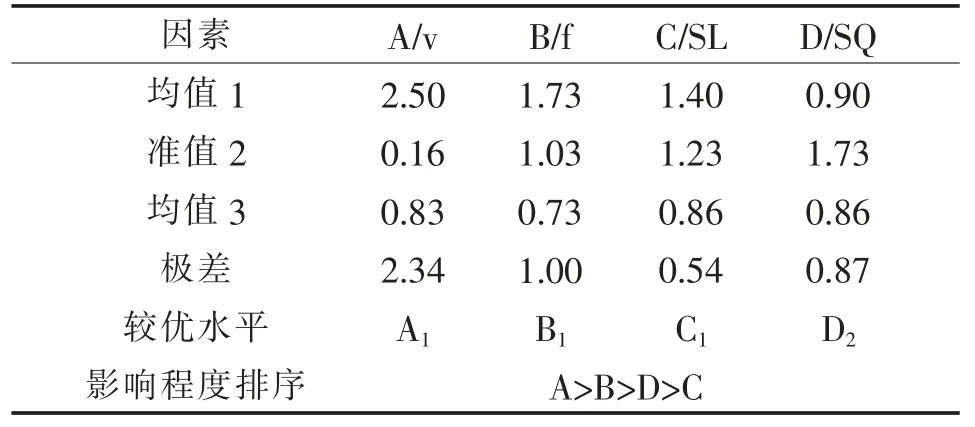

3.1 正面成型極差分析

正面成型極差分析結果見表4, 可以看出4 種工藝參數對正面成型影響強弱程度為A>C>B>D,較優水平確定為 A1B1(B2)C1D3。 各因素對正面成型的影響規律見圖3, 隨焊接速度增加, 正面成型先變差再變好; 隨掃描頻率增加, 正面成型變差;隨聚焦電流減小即焦點位置下移(焦點位于工件表面時聚焦電流: 2 175 mA)正面成型變差; 隨束流增加正面成型先變差再變好。

表4 正面成型極差分析法分析結果

圖3 各因素對正面成型的影響規律

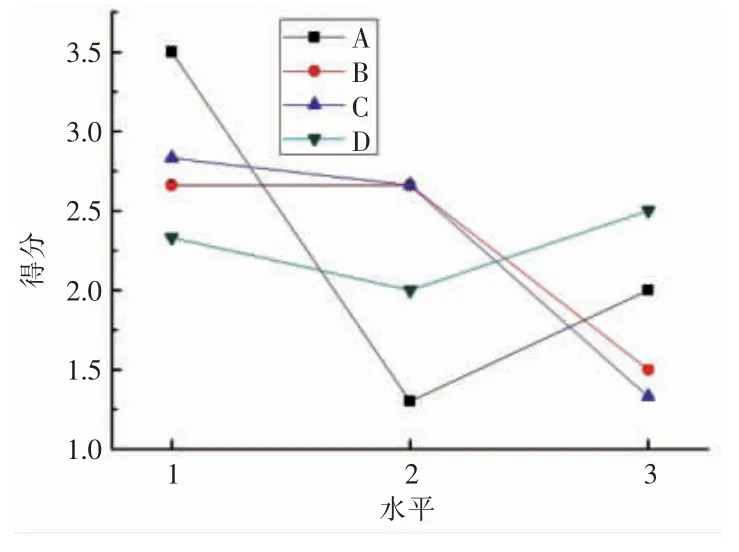

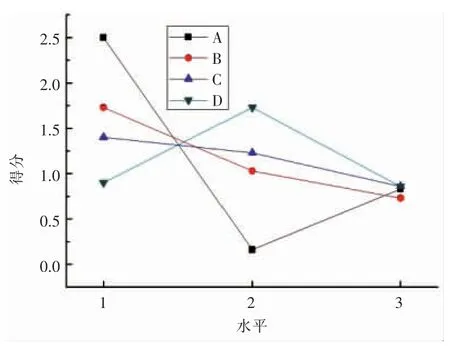

3.2 背面成型極差分析

正面成型極差分析結果見表5, 可以看出4 種工藝參數對背面成型影響強弱程度為A>B>D>C,較優水平確定為A1B1C1D2。 各因素對背面成型的影響規律見圖4, 隨焊接速度增加, 背面成型先變差再變好; 隨掃描頻率增加, 背面成型變差; 隨聚焦電流減小即焦點位置下移(焦點位于工件表面時聚焦電流: 2 175 mA)背面成型變差; 隨束流增加背面成型先變好再變差。

表5 背面成型極差分析法分析結果

圖4 各因素對背面成型的影響規律

3.3 內部成型(冷隔)極差分析

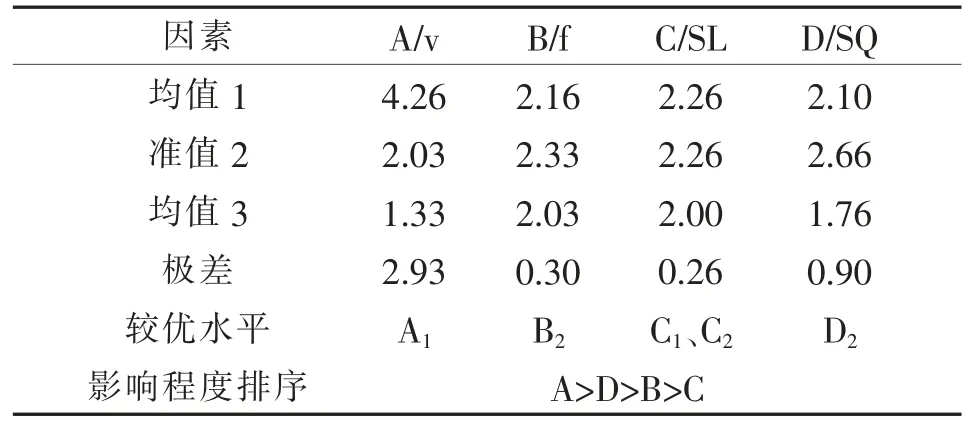

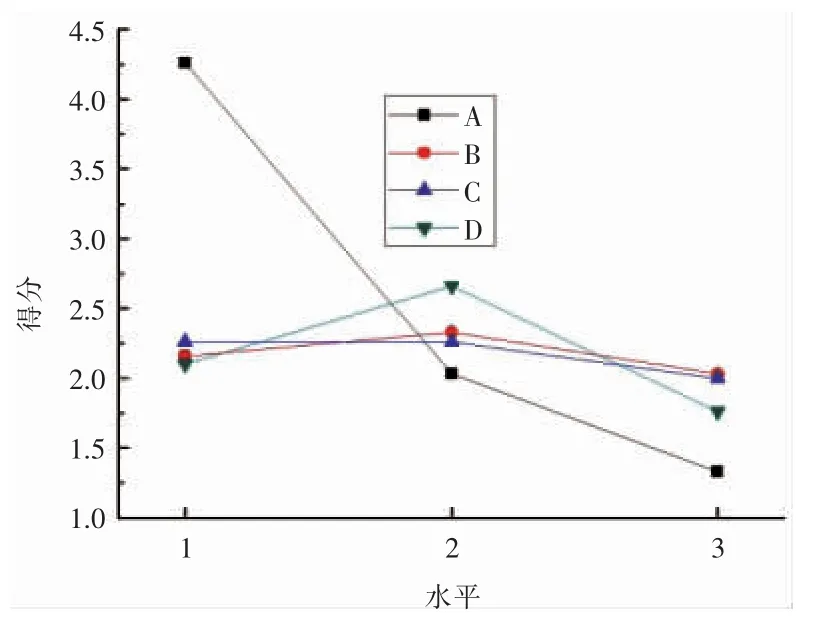

內部成型極差分析結果見表6, 可以看出4 種工藝參數對內部成型影響強弱程度為A>D>B>C,較優水平確定為 A1B2C1(C2)D2。 各因素對內部成型的影響規律見圖5, 隨焊接速度增加, 內部成型變差; 隨掃描頻率增加, 內部成型先變好再變差;隨聚焦電流減小即焦點位置下移(焦點位于工件表面時聚焦電流: 2 175 mA)內部成型變差; 隨束流增加內部成型先變好再變差。

表6 內部成型極差分析法分析結果

圖5 各因素對內部成型的影響規律

4 工藝參數確定及驗證

4.1 工藝參數確定

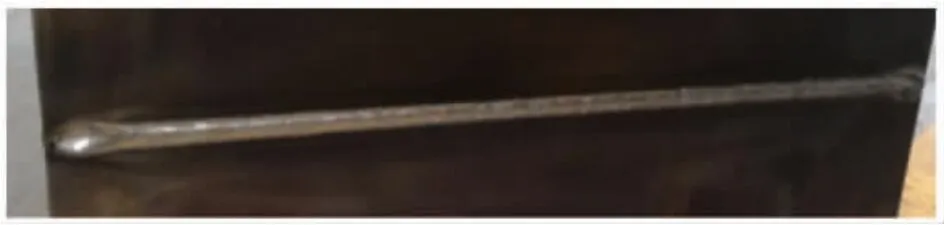

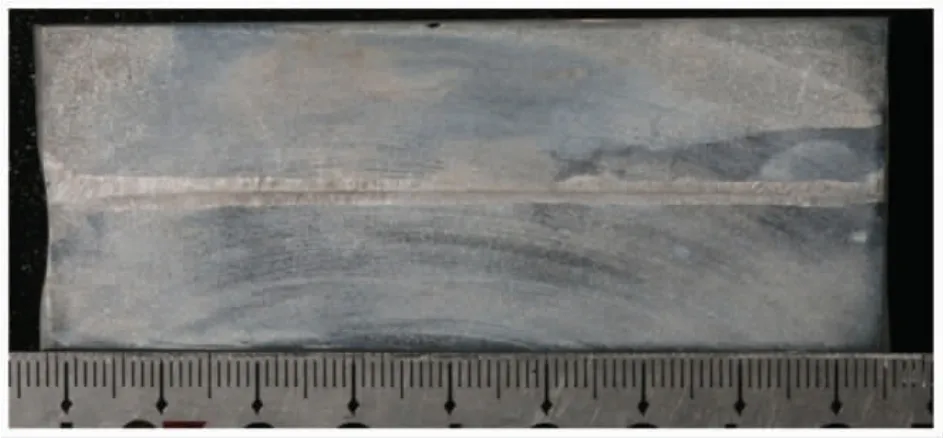

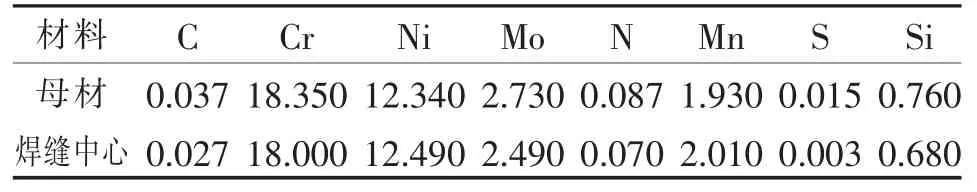

綜合正面成型、 背面成型及冷隔正交試驗結果, 焊接速度 120 mm/min, 聚焦電流 2 100 mA時均能取得最佳效果, 因此焊接速度直接確定為120 mm/min, 聚焦電流直接確定為 2 100 mA。 從產品最終使用要求角度, 正面成型及背面成型優先級高于冷隔, 在掃描頻率為1 000 Hz 時正面成型及背面成型均能取得最佳效果, 掃描頻率直接確定為1 000 Hz。 在此基礎上, 繼續優化束流,最終確定的參數見表7。 焊后焊縫的正面、 背面及截面宏觀金相照片分別見圖6-8。

圖6 焊縫正面宏觀形貌

圖7 焊縫背面宏觀形貌

圖8 焊縫截面形貌

表7 最終焊接參數

4.2 無損檢測結果

分別按 NB/T 47013.3 1 級及 NB/T 47013.2 1級進行UT 檢測及RT 檢測, 未發現超標缺陷顯示, 打磨去除焊縫正反面余高后, 按 NB/ T 47013.5 1 級對焊縫正面及背面進行PT 檢測, 均未發現超標缺陷。 測量焊縫成型情況, 正面余高最高處約4 mm, 背面余高最高處約4.5 mm。 綜合無損檢測結果及焊縫成型尺寸, 確認焊接接頭滿足GB/T 22085.1/ISO 13919-1 B 級(最嚴格)要求,達到單面焊雙面成型要求。

4.3 焊縫金屬化學成分

為考察90 mm 316LN 不銹鋼對接試板電子束單面焊雙面成型過程中元素燒損情況, 將宏觀金相試樣沿焊縫中心面對半剖開, 采用PDA7000 型火花直讀光譜儀對焊縫中心化學成分進行檢測,焊縫中心及母材化學成分見表8, 主要元素對比見圖9。 考慮檢測誤差等情況, 可以認為焊縫中心處化學成分與母材本身化學成分相差極小, 電子束焊后無明顯元素燒損。

表8 焊縫中心及母材化學成分 wt%

圖9 焊縫及母材主要化學成分對比

5 結論

(1)通過正交試驗得出 90 mm 厚316LN 不銹鋼單面焊雙面成型電子束焊接參數為焊接速度120 mm/min, 掃描頻率 1 000 Hz, 聚 焦電 流 2 100 mA, 束流 173 mA。

(2)焊縫經 UT、 RT 及 PT 檢測合格,且成型滿足GB/T 22085.1/ISO 13919-1 B 級(最嚴格)要求。

(3)焊縫金屬幾乎無燒損, 焊縫中心化學成分與母材接近。