風電塔筒幾何尺寸檢測探討

金鑫

(東方電氣集團東方汽輪機有限公司, 四川 德陽, 618000)

0 引言

風電塔筒是風力發電機的塔桿, 在風力發電機組中主要起支撐作用, 同時也吸收機組的震動。風力發電機大多安裝在陡峭的山頭, 更甚至安裝在驚濤駭浪的大海里。 風電塔筒的制造和安裝質量直接影響著風力發電機的使用壽命, 質量不合格的塔筒會導致整臺風力發電機傾斜甚至倒塌。 塔筒生產都是外委, 驗收和現場安裝需要嚴格的質量把關, 制定出方便可行的質量檢測方法。 本文就風電塔筒檢測上的幾個重要指標, 對比以往的檢測方法探討得出更為便捷可靠的新型檢測方法。

風電塔筒的檢測參數按其重要性可分為: 關鍵指標和次關鍵指標。 關鍵指標要嚴格控制, 次關鍵指標在一些時候可以做相應弱化。 其中關鍵指標包括法蘭平面度、 法蘭內傾度、 同軸度、 橢圓度。 次關鍵指標包括直線度和平行度。

1 法蘭平面度

1.1 塔筒結構的設計要求

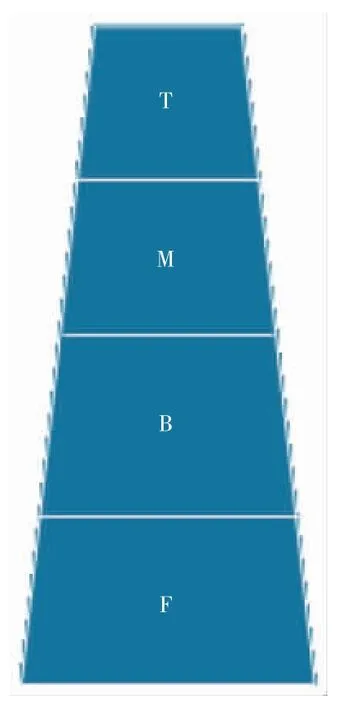

塔筒不可能做成一個整體的, 一般是做成4部分來拼接的, 拼接部分要求面接觸。 以塔筒通常結構為例, 如圖1 所示。

圖1 塔筒結構

T (上塔架) 與偏航軸承之間法蘭平面度:0.35~0.5 mm

T(上塔架)與M(中段)之間法蘭平面度: 1.0 mm 左右

M(中段)與B(下塔架)之間法蘭平面度: 1.0~1.5 mm

B(下塔架)與F(基礎環或地錨) 之間法蘭平面度: 1~2 mm

以上數據是風電業界的行規要求, 通過這些數據可以看出, 從上到下要求的越來越松, 塔筒成錐形, 而錐形的上面小下面大, 面積越大要求平面度高的話是比較難實現的。

T 上面要安裝的是偏航軸承 (平面軸承), 平面度過大導致偏航軸承摩擦力加大, 輕則使偏航電機跳閘, 重則燒毀偏航電機。 所以上塔架的頂法蘭的平面度要求是最高的。

1.2 雨水影響

平面度不好, 連接不緊密有間隙, 雨水就會進入塔筒內部, 而由于控制系統是安裝在塔架的底部, 雨水的進入會導致其損壞。

1.3 預緊要求

平面度不好, 間隙大, 連接兩節塔筒間的螺栓的力矩就會增大, 而螺栓的力矩有個額定值,過大會導致螺栓斷裂, 而一個螺栓的斷裂會導致相應其他螺栓的連續斷裂.

1.4 檢測方法研究

(1)傳統檢測方法拉鋼絲: 此方法精度低, 所需要檢測人員多, 工序復雜, 檢測時間長。

(2)后來改良的檢測方法是用水平儀(配合直角尺)由于高度的限制, 水平儀的支架不可能有塔筒高, 而且水平儀讀取數值慢, 誤差也大。

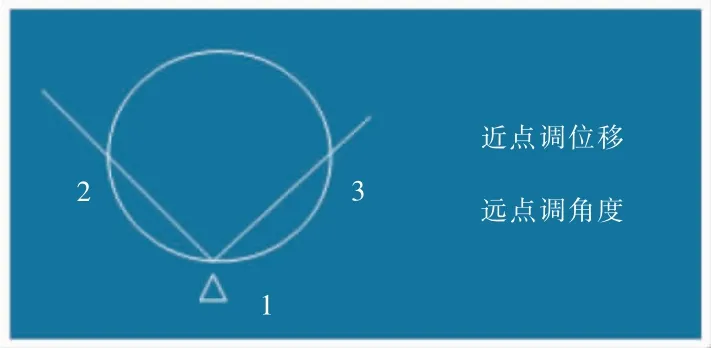

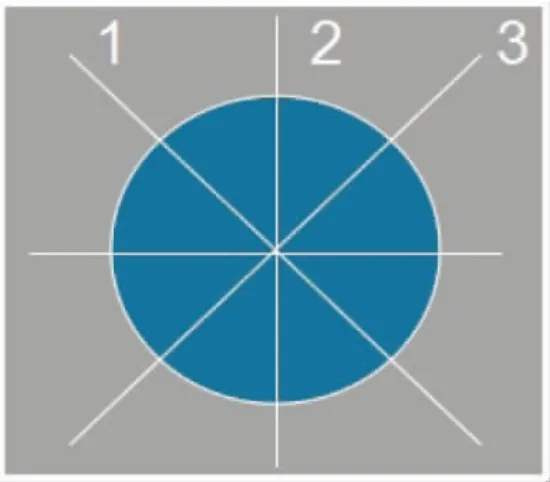

(3)檢測新方法研究運用激光技術測量法蘭平面度: 使用激光平面度檢測儀, 3 點調節找一個理想平面和法蘭面近似平行(0~0.2 mm)此方法精度高, 操作簡單, 檢測時間短。 如圖 2 所示, 位置 1安裝激光發射頭, 位置2 和位置3 安放激光接收裝置, 激光發射頭發出的激光在位置2 和3 之間來回測量, 調整位置1 的激光發射頭的位移和角度 (按照近點調位移, 遠點調角度的原則進行調試), 直到這3 個位置所確定的平面度不大于0.2 mm, 開始進行法蘭面平面度測量。

圖2 法蘭平面度檢測點布置

1.5 測量密度

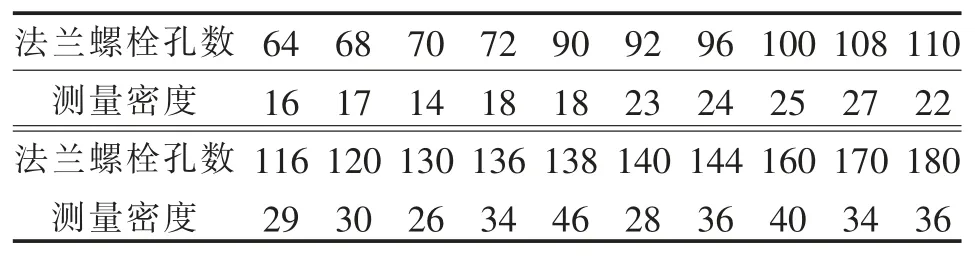

測量點根據螺栓孔數來確定, 采用等分法:法蘭平面如有64 個螺栓孔, 則應有16 個測量點,為每隔4 個螺栓孔測量一次, 見表1。

表1

1.6 測量點的編號

(1)從焊縫處開始, 順時針依次編號;

(2)如果同時測內傾度, 則先內后外編號。

1.7 平面度的判斷指標

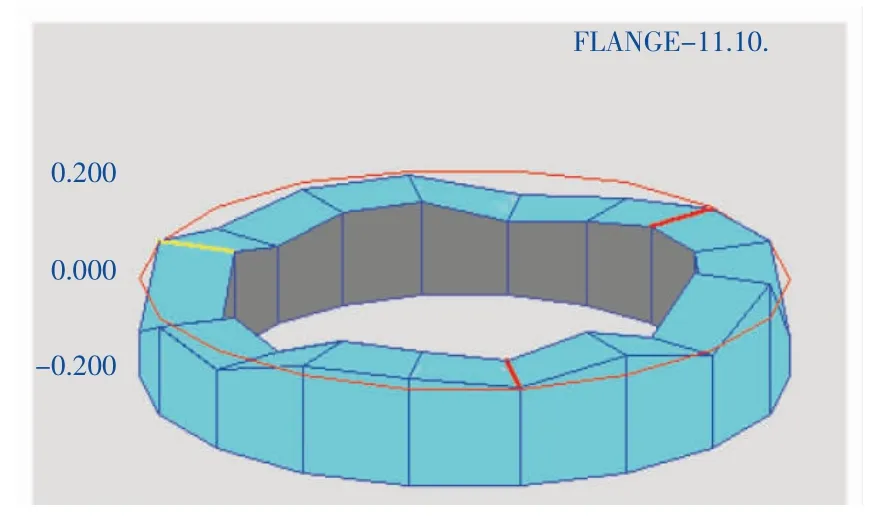

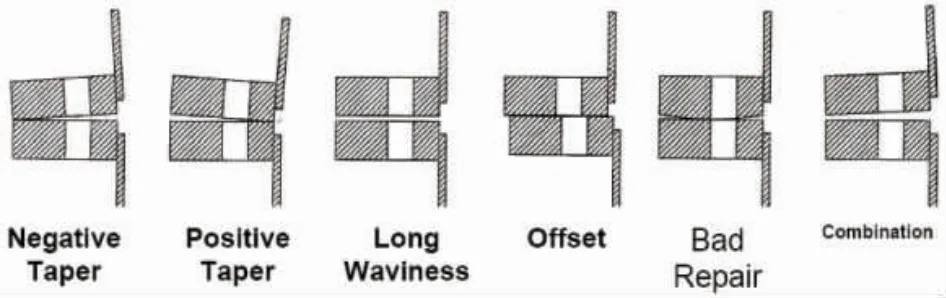

(1)P-P(峰峰值)如圖 3 所示, 波峰和波谷的絕對值之和;

圖3 P-P 平判示意圖

(2)平均平面(所有點的代數和除以點數)。

1.8 處理工藝

1.8.1 打磨

缺點: 工藝通過手工來實現, 不可能準確地定量處理;

優點: 可實現局部處理。

1.8.2 熱校(這個處理過程收縮量比膨脹量大)

優點: 范圍大(幾個MM);

缺點: 改變材料的冷碎性。

1.8.3 機加工

優點: 能夠準確處理;

缺點: 工藝多, 處理需要大型機床, 投入大。

以上3 種處理方法的共同點: 都是把高點去掉(在所有測量的點上選3 個最低的點來確定基準平面, 剩下的所有點就都是高點了)。

2 法蘭內傾度

2.1 內傾度的意義

給予螺栓把緊時一個預緊力; 防止雨水進入塔筒。

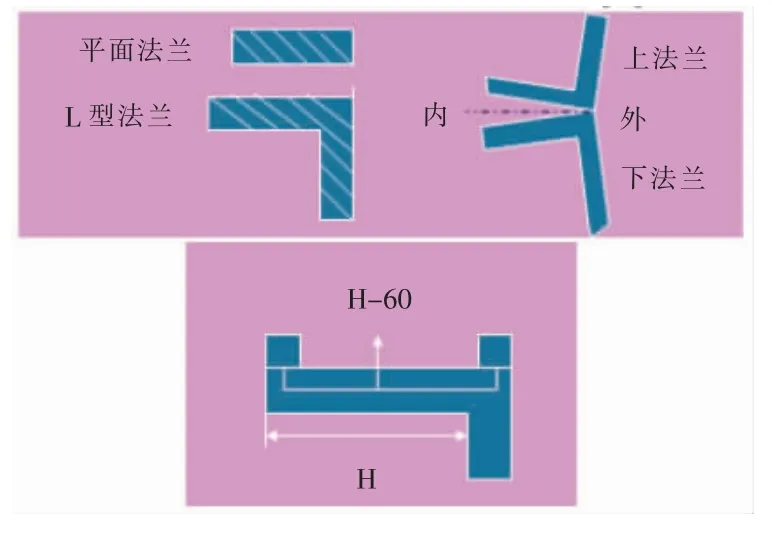

2.2 法蘭形狀

(1)平面法蘭

焊接難度大, 內傾度難以控制。

(2)L 型法蘭

容易焊接, 內傾度好控制。

在非頻閉狀態下, 塔筒法蘭面要以線接觸的形式結合。 上下法蘭之間的間隙是2 倍的內傾度,在螺栓達到額定的預緊力的情況下, 理論上來講,上下法蘭之間的間隙應為0。

2.3 內傾度計算

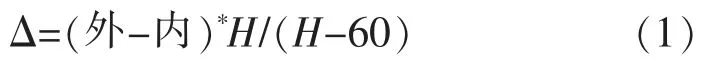

內傾度計算公式見式(1)。

式中: H 為法蘭寬; 60 為激光找中儀工裝尺寸(一般情況下, [Δ]=H/100)

圖4 法蘭內傾度示意圖

圖5 法蘭內傾的幾種形式

2.4 內傾度檢測方法

新方法研究內傾度的檢測可以通過激光找中儀在檢測平面度的過程中同時進行, 先內圈再外圈一次性采點, 大大縮短了檢測時間。 此方法也是現行唯一的檢測內傾度的方法。

3 法蘭橢圓度

3.1 橢圓度意義

橢圓度如果超差, 直接導致2 個法蘭面的螺栓孔無法全部對齊, 螺栓無法安裝。

3.2 測量方法

(1)傳統檢測方法用卷尺(取幾個不同方向的直徑尺寸)。 由于塔筒都是倒置放置, 筒身有變形,這個方法可能會把變形誤認為是橢圓度, 所以一般是采取在同一個位子多次測量, 每測量完一次旋轉45°再測, 以消除這個誤解, 如圖6 所示。

圖6 傳統方法測量橢圓度示意圖

(2)現行新方法研究是激光測距儀: 操作和拉卷尺原理一樣, 但更方便快捷切精度更高。

3.3 控制橢圓度的方法

(1)法蘭驗收是就做橢圓度檢查(抽檢);

(2)法蘭預裝(次環節僅對于新工藝, 新的法蘭生產廠家)可以定周向焊接順序, 先焊接先收縮的原則;

(3)焊裝后檢查;

(4)交貨驗收時由風廠和風塔廠來做檢查;

(5)在存放或運輸過程中用夾具支撐, 常見的支撐有以下幾種:

H 支撐(日本三菱使用此方法);

米支撐(擺放時無方向性要求);

十支撐(對于小口徑, 厚鋼板)。

以上3 種支撐中H 支撐擺放需要方向性, 必須讓支撐架垂直于擺放面。 米支撐是針對于十支撐的改進, 多了2 個加強筋使擺放無方向要求。

4 法蘭同軸度

4.1 同軸度的意義

如果同軸度超標會導致塔筒豎不直。

4.2 測量方法

(1)傳統檢測方法為卷尺拉對角: 此方法測量誤差大, 操作不方便。

(2)后改良的測量方法為水平管+鉛垂線(同平行度測法): 此方法能達到檢測要求, 但操作復雜, 花費時間多。

(3)現行新方法研究是用激光測距儀檢測, 此方法操作簡便, 測量精度能滿足檢測要求。

5 法蘭平行度

5.1 平行度的意義

假如平行度不達標會使機頭產生很大的力矩,如圖7 所示。

圖7 機頭所產生力矩的示意圖

5.2 測量方法

(1)傳統的檢測方法是卷尺拉對角線: 此方法測量誤差大, 操作不方便。

(2)后改良的測量方法是水平管+鉛垂線(把塔筒法蘭面挨地豎直放置, 在上端塔筒正中間拉跟鉛垂線, 觀察調整使垂線剛好也在下端塔筒正中,在上端法蘭面上的2 點以上放置水平管, 若水平管里水位都一樣高, 表示上下法蘭面平行, 否則反之) 此方法能達到檢測要求, 但操作復雜, 花費時間多。

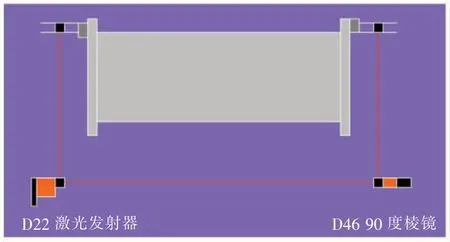

(3)現行新方法研究是用激光技術D22 為激光發射頭, D46 為反射棱鏡, 塔筒兩端的是2 個激光接收裝置, 激光頭發射的激光分別投射到2 個接收裝置上計算角度, 如圖8 所示。 此方法測量精度高, 操作簡便檢測時間短。

圖8 激光法測量法蘭平行度

6 直線度

6.1 直線度意義

直線度超差會導致受力不均

6.2 測量方法

(1)傳統的檢測方法為拉鋼絲: 此方法還要配合深度尺完成, 工序撿漏誤差大, 操作復雜所需檢測時間多。

(2)現行新方法研究為用激光技術: 使用激光找中儀來完成此項檢測, 激光發射頭放于被檢塔筒的一端, 激光接收裝置沿直線分段測點, 測量多組點后計算機自動找出最大和最小值, 這兩個值絕對值之和為該被檢塔筒直線度。 此方法操作簡單, 精度高。

7 結論

7.1 塔筒法蘭平面度檢測

運用激光技術進行測量的新方法取締了以往傳統的測量方法, 提高了測量精度, 縮短了測量時間, 操作也更簡便。

7.2 塔筒法蘭內傾度檢測

運用現行新方法激光技術, 使用激光找中儀在測量法蘭平面度的同時檢測內傾度, 及節約了檢測時間, 又提高了測量精度, 更是現行唯一可靠的檢測內傾度的方法。

7.3 塔筒同軸度檢測

現行新方法用激光測距儀檢測, 操作簡便,精度滿足測量要求。

7.4 塔筒橢圓度檢測

現行新方法研究是激光測距儀檢測, 操作和拉卷尺原理一樣, 但更方便快捷切精度更高。

通過對以上這些參數的精確測量和嚴格控制,才可以保障風電塔筒的穩定性和可靠性, 只有這塔筒這個基礎部分穩定可靠了, 風電機組別的部分才能更好的裝配和運轉, 滿足客戶要求, 保證風電運行可靠。 本文論述的測量方法已在風電重要部件之一塔筒幾何尺寸檢測中推廣運用。 不僅提高了檢測效率和測量精度還節約大量費用。