淺析地下大空間立體離壁式罐體襯砌施工工法

李 強

(中鐵十一局集團第五工程有限公司,重慶 400037)

0 引言

為保證地下空間的儲油安全,儲油罐造型和儲油工藝不斷創新。在實踐工作中立式油罐得到了廣泛應用,為提高透氣儲存質效提供了極大幫助。從現實角度來看,技術人員通過總結、融合現有技術,提出了一種適用于地下油庫建設管理的新工法——地下大空間立體離壁式罐體襯砌施工工藝,為進一步優化施工、保障安全奠定基礎。研究該工法既可改進和完善施工工藝,又能助力工藝普及應用。

1 地下立體離壁式罐體襯砌施工工法概述

本次研究以地下大空間立體離壁式罐體襯砌施工工藝為核心,該工藝是一種融合多種施工技術后形成的新工法,主要適用于地下儲油罐體施工,可以為現場施工提供指導。當前,地下大空間立體離壁式罐體襯砌施工技術已經在某國防后方倉庫得到了實踐應用,充分發揮了預期效果,使施工安全、施工質量都得到保障,展現出極強的經濟效益和社會效益。從現實角度來看,地下大空間立體離壁式罐體襯砌施工技術的實用性強,且推廣應用價值極高。

地下大空間立體離壁式罐體襯砌施工技術在地下油庫、國防工程地下掩體、地下立式儲物工程中都可推廣。為助力地下大空間立體離壁式罐體襯砌施工技術普及,本文結合實踐經驗對該工法的特點和適用范圍進行了簡單總結。目前,該工藝的應用特點主要包括以下4個方面:①支架系統穩定,便于大量材料搬運。地下大空間立體離壁式罐體襯砌施工技術的應用過程基于檢算架系統、優化步距、增設小吊通道(向上)等施工技術操作,為大量、快速、安全地搬運材料提供了保障。②優化創新對拉螺栓與模板施工方式。應用該工藝可實現模板優選,當開展罐壁施工時,易成弧形罐壁的木板最為適用,類滑模施工不僅可提高效率還能減少材料浪費;而且,箍筋環抱技術的有效運用也讓模板加固方式得以革新,更讓對拉螺栓加工、拆除的工作量和難度大幅下降。③優化測量技術,革新穹頂支架測量模式。運用地下大空間立體離壁式罐體襯砌施工工藝時,將采取“儀器+人工”的組合形式完成支架測量,有效消除單一技術弊端、彌補技術缺陷。④實現混凝土優化施工。在該工藝的支持之下,可基于軟管、活接頭優化混凝土澆筑,通過提高澆筑質效保障罐體澆筑安全,確保罐壁垂直。

2 立體離壁式罐體襯砌施工的工藝原理

地下大空間立體離壁式罐體襯砌施工工藝的應用過程中,罐壁支撐和混凝土澆筑施工是工作重點,保證這兩個環節的施工質量至關重要[1]。結合技術內涵以及施工經驗,可從以下4個方面分析地下大空間立體離壁式罐體襯砌施工工藝原理。

(1)以地下立式罐體參數為基礎,設計支撐系統。通常來說,地下立式罐體高15~20 m,而其直徑大多為20 m;支撐系統設計人員需要根據這些參數,以保證架體安全為目標進行基礎設計和方案優化。在改造支撐架體時,相關工作人員應該合理運用側壁的側限,以便切實提升加固效果。

(2)以特定尺寸規格的木板,提升罐壁弧面施工質量。工藝應用過程中,需要基于尺寸為4 m×0.25 m×0.035 m的木板貼合罐壁,從而形成良好曲面。施工時,需基于基準線確認罐壁模板的垂直位置,該線位于離罐壁1 m處,需以紅漆畫線。模板加固施工時,每3~5 m設置一個螺桿固定點,使其與主筋焊接穩固;二次加固時,需水平支撐方式并保證加固間距小于2 m。

(3)利用支架頂的平臺保證混凝土澆筑質量。工藝應用環節,需以模板滿鋪平臺,要求平臺有良好平整性且位于支架頂部。使用過程中,可利用平臺輔助泵管移動,從而讓軟管和活接頭形成的泵管能夠通過環向移動高質高效地完成混凝土澆筑。

(4)利用類似滑模使用的方式完成罐壁拆模。實踐中,先保證混凝土澆筑質量達標,然后利用滑模施工原理拆模并將其滑升至下一模施工,節約成本、方便快捷。

3 立體離壁式罐體襯砌施工工藝的應用管理

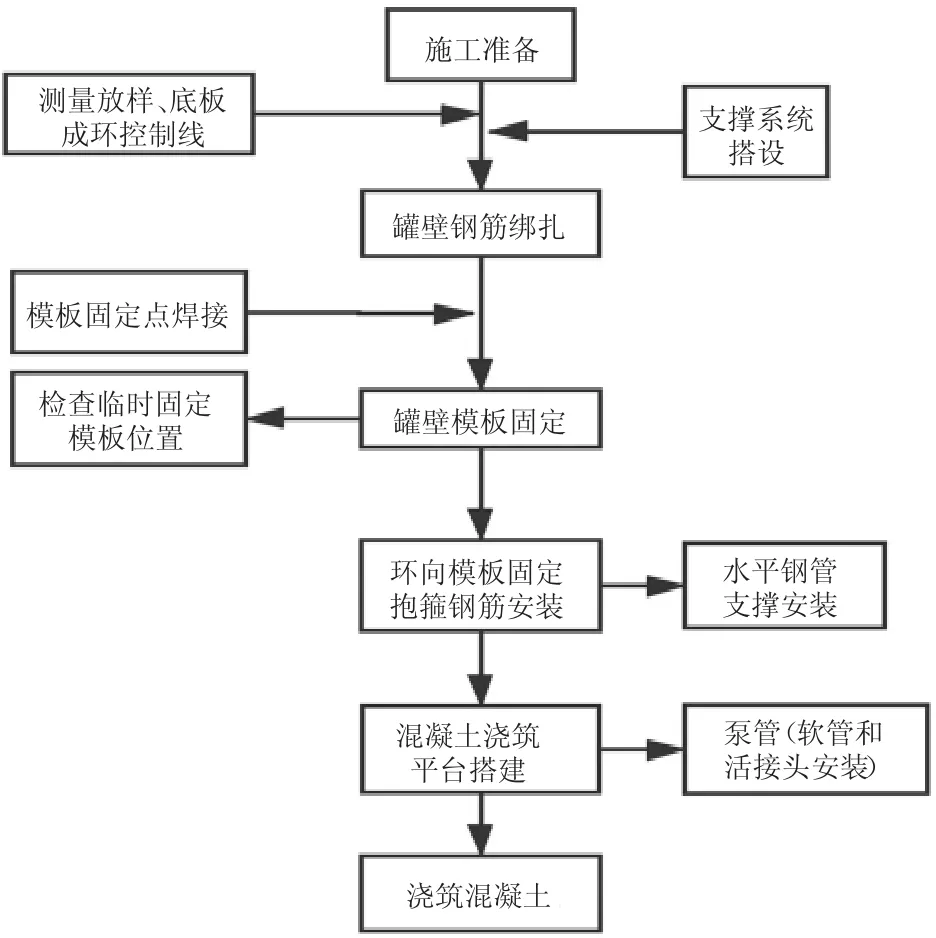

地下大空間立體離壁式罐體襯砌施工工藝的開展流程十分固定,主要經過施工準備、鋼筋綁扎、模板固定、混凝土澆筑等幾道工序,具體流程和施工重點如圖1所示。現階段,地下大空間立體離壁式罐體襯砌施工工藝已經實現了實踐應用,為深入分析該工藝的應用途徑,本文將基于真實工程案例論述該工藝的操作要點,并結合實踐探討該工藝的質量安全控制措施和經濟效益。

圖1 地下大空間立體離壁式罐體襯砌施工工藝流程

3.1 施工項目概述

案例工程是某海拔高度4200 m高原地區的新建油庫項目,項目的單個儲存油料2000 m3,使用若干個地下立式儲油罐。單個罐體的開挖高度與直徑分別為19.2 m和20.22 m;混凝土罐體的高度與直徑則分別為18.2 m和18.7 m;罐壁類型為離壁式混凝土,其壁厚36 cm,而其與圍巖距離為80 cm,頂部為穹頂(球冠)結構。此次施工項目所在區域屬于高海拔高寒地帶,惡劣的施工環境加劇了施工難度和安全風險;而且,由于項目罐體施工所處的海拔高、組織困難,因而決定采用地下大空間立體離壁式罐體襯砌施工工法作業。從應用情況來看,地下大空間立體離壁式罐體襯砌施工技術切實保障了腳手架安全、模板安裝效率、鋼筋鋼管材料運輸時效和混凝土澆筑質量,基于系統化、流程化現場施工實現了成本控制和質量安全保障,獲得了業主的充分認可。在實際作業環節,利用地下大空間立體離壁式罐體襯砌施工技術,有效節約了施工人力物力投入節約總成本267萬元,并節約了6個月的施工工期,為保證投資效益奠定了良好基礎。

3.2 工藝操作要點

項目施工中應用地下大空間立體離壁式罐體襯砌施工技術,需要重點關注支架安裝、模板安裝和混凝土澆筑。為此,筆者結合實踐經驗,對上述工藝操作要點加以分析。

3.2.1 支架安裝要點

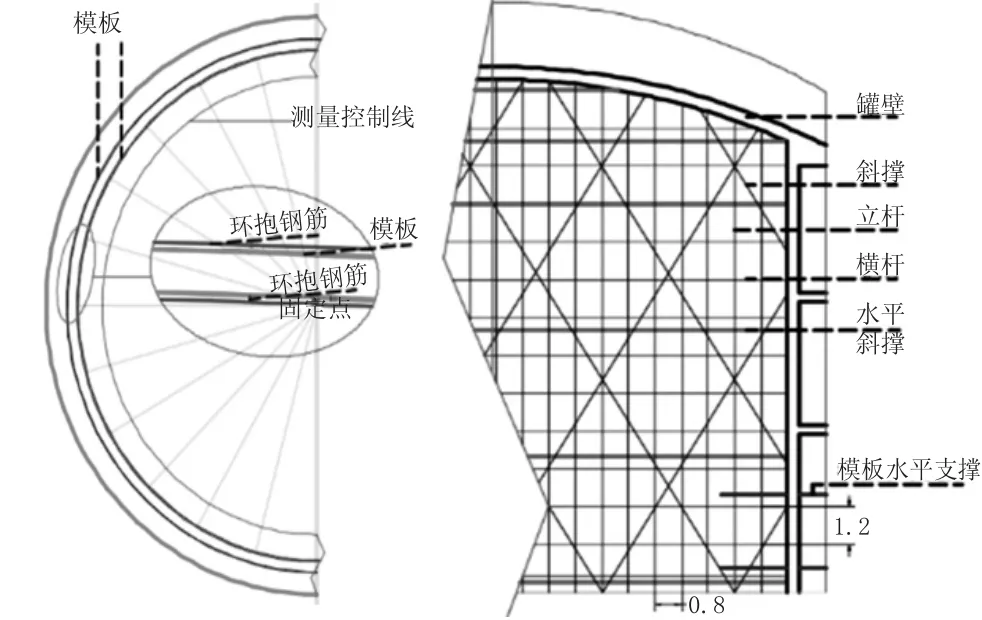

項目施工過程中,支架安裝的重點在于腳手架系統布置和人、物通道布置。此次施工采用扣件式鋼管架,腳手架系統的橫縱間距以及步距分別為0.8 m和1.2 m;罐壁的內外兩側腳手架采用相同方式搭設,并在中部設置折返樓梯以便施工人員通行。為方便材料運輸,在腳手架系統的中部樓梯底部設置了單獨的物流通道。在此次項目中,折返樓梯(即人行通道)位于中支架系統中部,在開展頂部澆筑施工以前必須實現通道加固,并在頂部澆筑后拆除該通道,依據支架搭設要求后開展頂部施工。圖2為應用地下大空間立體離壁式罐體襯砌施工工藝后的人行與物流通道布設實例。

圖2 支架系統中的人行和物流通道

3.2.2 模板安裝

案例工程的模板安裝需要保證安裝位置準確,并做好環抱鋼筋抱箍系統以及鋼管橫撐系統的有效安裝,模板系統安裝如圖3所示。現場施工時,施工人員應該按如下步驟開展實踐:①綁扎鋼筋而后開展環向抱箍筋固定點焊接。②安裝保護層墊塊,完成模板的安裝和固定(臨時)。③基于固定點焊接環向抱箍筋,達到成環抱緊效果。④以環向布置形式布設橫向支撐鋼管,按模板垂直方向布設,施工參數為3道/模,兩道鋼管之間的距離不得低于1 m也不得超過1.5 m。

圖3 模板系統安裝

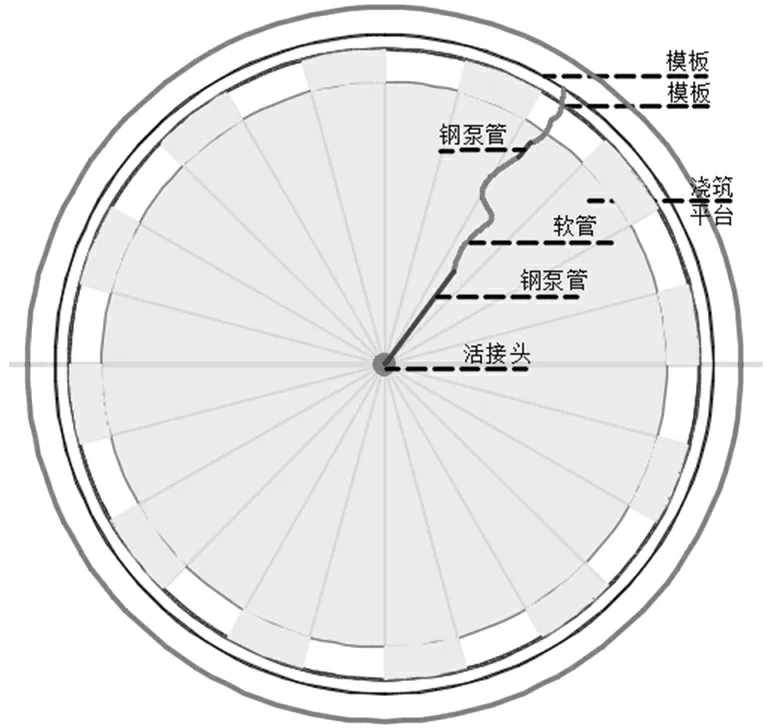

3.2.3 混凝土澆筑

應用地下大空間立體離壁式罐體襯砌施工技術時,混凝土澆筑施工前必須做好施工平臺搭建。因此,項目施工過程中按技術規范搭建平臺(滿鋪木板,保持平整)。而后,先進行混凝土澆筑準備,即安裝軟管和活接頭(圖4)。施工時,在罐壁外側固定混凝土管,預埋固定點間隔3~5 m。現場操作人員為保證架體安全,防止泵管振動傳導,使軟管和外側鋼管架分離[2]。在實踐中,施工人員還基于待澆筑混凝土頂面高度控制澆筑平臺高度,讓二者無高差以便泵管實現無障礙的環向移動。最后,采用分層環向順時針方式澆筑,并利用30、50振搗棒組合進行振搗。

圖4 混凝土澆筑系統

3.3 安全管理

在進行工程建設過程中,為保證工程建設活動的安全性,首先,需要在明確施工建設具體需要的基礎上,以《中華人民共和國安全生產法》《施工現場臨時用電安全技術規范》(JGJ 46—2005)等技術規范與法律規章為基礎,構建合適的施工安全管理規范。其次,為切實保證施工人員的人身安全,在工程建設施工過程中,應保證所有施工人員都配置了完備的安全防護設備,并且在施工區域的人行通道處,均設置了扶手與休息平臺,同時,為降低工作人員在施工過程中發生觸電的可能性,需要保證施工配電箱、電線、架體都做了絕緣處理。再次,為降低各類安全事故對施工人員人身安全造成的威脅,應建立完善的安全管理體系,并安排專門的安全應急處理隊伍,定期開展類似高空墜落、觸電等問題解決演習,以便在出現安全事故時,能夠及時對其進行應急處理[3]。最后,為切實保證工程施工活動的安全性,不僅要安排有資質的安全監管人員對施工現場的實際情況進行監管,還需要對施工人員進行定期安全培訓,將安全考核工作落到實處,切實降低安全事故的出現概率。

4 結語

總而言之,大空間立體離壁式罐體襯砌施工工藝是多元技術融合發展的產物,其應用展現出極強的經濟性和高效性,可有效解決地下儲油空間隧道施工安全風險高、投入大的問題。為保證大空間立體離壁式罐體襯砌施工工藝的實效性,施工管理人員應該強調施工流程完整和操作規范,并保證質量控制措施、安全技術措施的針對性選用。