鍋爐壓力管道檢驗中的裂紋分析

楊 棚,劉 潤

(四川省特種設備檢驗研究院,四川 成都 610100)

0 引言

鍋爐壓力管道被廣泛應用于能源開發、工業生產等領域,由于鍋爐壓力管道通常處于高溫高壓的狀態,因而在生產過程中對管道的安全性與穩定性要求很高。然而鍋爐壓力管道自身結構所處的工作環境復雜,長時間運行容易產生裂紋,且鍋爐壓力管道裂紋是影響安全生產的關鍵。因此對于鍋爐生產企業而言,鍋爐壓力管道裂紋檢驗是生產必須考慮的問題,如何開展鍋爐壓力管道裂紋檢驗成為鍋爐企業面臨的難題。本文結合鍋爐壓力管道工程,對鍋爐壓力管道的裂紋檢驗進行分析,提出鍋爐壓力管道裂紋的預防措施與方法,以期為相關研究提供參考。

1 裂紋種類與原因

從鍋爐壓力管道的安全運行來看,引發管道裂紋的主要原因既包括材質及安裝過程中引發的問題,也包括后期使用不當等人為因素。為了保證鍋爐設備正常運行,需要了解裂紋種類和原因,科學制定裂紋預防與解決方案。

1.1 前期裂紋問題

前期產生的鍋爐裂紋主要是由于鍋爐本身材質問題或安裝過程不規范導致的。從管材的因素來看,管道選材不合理以及管道材料易被腐蝕、表面不平整等因素,會留下安全隱患而使鍋爐產生裂紋。除了材質問題之外,安裝過程不符合規范也會使鍋爐產生裂紋。隨著鍋爐企業規模擴大,管道線路越來越長,管道安裝與管理的難度越來越大。如果管道安裝控制不足、管道銜接處的安裝不合理或管道彎曲操作不達標,也會引發裂紋問題。鍋爐壓力管道結構復雜,不同種類和型號的鍋爐對管道的要求也不同,因此對鍋爐壓力管道制造和安裝的進度要求很高,但是選材、制造不合格以及安裝不規范等問題,容易留下裂紋隱患。

1.2 后期裂紋問題

鍋爐壓力管道結構復雜,且管道經常處于高溫高壓的工作狀態下,因此需要定期對鍋爐壓力管道進行檢驗,分析可能的裂紋風險和問題,從而采取有效的方式預防鍋爐壓力管道裂紋風險[1]。從鍋爐壓力管道的使用來看,常見的裂紋有機械疲勞裂紋、腐蝕裂紋、蠕變裂紋等。

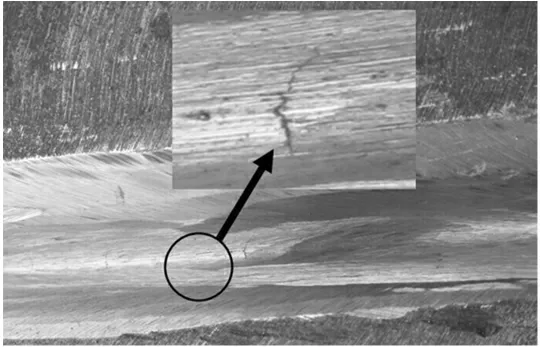

機械疲勞裂紋多發于管道受力密集的地方。隨著鍋爐壓力管道使用時間延長,裂紋也由小變大。機械疲勞紋裂大多處于應變集中區域,受材料結構、環境介質、應力條件等因素的影響。鍋爐壓力管道流通的物質通常為高酸堿性、易爆型物質,長期使用容易引發腐蝕裂紋,從而導致管道裂紋擴大,造成較為嚴重的后果。蠕變裂紋主要是由于在溫度和應力長期作用下,伴隨著金屬組織損傷和變形而產生的裂紋,常見于管道、集箱的高應力區域,如高溫蒸汽管道彎管區域、過熱脹粗管表面等。機械疲勞裂紋(圖1)和腐蝕裂紋主要是管道使用過程中出現的裂紋,會隨著時間變化而變化,因此需要加強裂紋的維護與管理,預防后期裂紋。

圖1 管道機械疲勞裂紋

2 裂紋檢驗方法與技術

針對鍋爐壓力管道的裂紋問題,需要規范裂紋檢驗流程,從而及時發現管道裂紋問題,加強裂紋預防與管理,減少裂紋風險。

2.1 裂紋檢驗內容

鍋爐壓力管道的檢驗包括許多內容,除了安裝質量之外,還需要對管道的使用壽命和安裝時間進行確定,綜合管道情況,進而分析管道使用情況、裂紋產生原因以及后果。管道裂紋檢驗需要結合管道結構、使用年限、承壓情況、內外溫度差異,最終確定管道是否產生裂紋。鍋爐壓力管道的檢驗需要選擇專業的檢驗技術與方法,對管道進行仔細檢查、全面檢驗,從而確保管道檢驗工作的科學性,確保裂紋檢驗工作質量。

2.2 裂紋檢驗流程

鍋爐設備的管道裂紋檢驗需要按照相關的流程進行操作。首先,需要對管道外部設備進行檢驗,結合相關的技術,了解管道運行情況,分析其使用效果,結合相關的數據信息,對管道運行情況進行綜合分析,了解管道的準確狀態,從而分析管道健康情況[2]。其次,對管道的剛度以及耐壓情況進行分析,結合管道的最大剛度以及最大承壓力等數據,開展管道分析和檢驗。管道檢驗需要結合工廠情況定期開展,對裂紋進行重點檢驗,及時掌握管道裂紋情況,采取有效的解決措施。

2.3 裂紋檢驗技術

常見的裂紋檢驗技術包括超聲檢驗技術、磁粉檢驗技術、滲透檢驗技術、射線檢驗技術、紅外監測技術等,不同技術原理和應用如下。

(1)超聲檢驗技術。該技術主要是利用超聲波原理對鍋爐壓力管道細小裂紋進行檢驗。在管道出現裂縫后,可以利用不同材質的超聲學性能、反射情況等存在的差異性,對管道內的裂紋進行檢驗。超聲波技術可用于管道氣泡、裂紋、夾渣等問題的檢驗,該技術具有廣泛的應用價值。

(2)磁粉檢驗技術(圖2)。該技術主要是利用鍋爐壓力管道材料的鐵磁性進行檢驗,當管道出現裂紋或缺陷時,其材料表面出現畸形,磁場也會發生明顯的變化,因此可以利用其吸附磁粉的能力,從而分析材料的缺陷與性能。

圖2 管道?裂紋磁粉檢驗

(3)滲透檢驗技術。該技術主要是對壓力管道進行滲透檢驗,在其表面涂抹顯像劑后,滲透液會進入管道缺陷處,以此分析管道的表面缺陷。

(4)射線檢驗技術。當管道出現裂紋,在其缺陷部位上發射射線,其表面會發生散射,通過分析對比度的差異來分析管道問題和缺陷。

(5)紅外監測技術。鍋爐需要耐高溫操作,為了減少溫度過高引發的裂紋問題[3],可以選擇紅外熱成像技術分析管道的薄弱環節,從而了解管道的情況,為后期的檢驗提供依據。

2.4 裂紋檢驗注意事項

管道裂紋檢驗必須遵循的相關事項有:①提高員工管道裂紋檢驗工作的重視程度,管道裂紋是常見的管道問題,且會嚴重影響管道運行安全,因此需要加強管道裂紋危害教育,讓員工了解并重視管道裂紋的危害,幫助員工及時發現管道裂紋問題,避免裂紋持續加大。②加強管道檢驗培訓管理,讓員工掌握管道裂紋檢驗方法與流程,選擇合適的方法開展管道檢驗工作,從而確保檢驗工作順利開展,確保管道檢驗質量。③選擇信息技術開展管道檢驗,采用先進的技術開展管道檢驗工作,增強員工的專業檢驗能力與創新意識,開展規范化管理,從而保障管道裂紋檢驗工作的順利進行。

3 管道裂紋預防措施

為了解決管道裂紋問題,需要了解并結合管道裂紋相關因素,采取有效的方式做好預防管理。

3.1 建立安全管理體系

管理工作是安全生產的基礎,因此在鍋爐壓力管道裂紋管理中,需要建立安全管理體系,加強重點防控。①將信息技術與鍋爐運行管理相結合,運用在線監測技術,實時了解管道的運行情況,一旦發生運行問題,及時開展分析,加強裂紋預防管理。②科學規劃管理,如果發生管道裂紋問題,需要采用科學的規劃管理方式,對數據信息進行分類管理,結合同類型的鍋爐壓力管道裂紋檢驗經驗,分析裂紋產生的原因,找到裂紋源頭,從而消除裂紋風險,保障生產安全。③建立責任管理機制,確保鍋爐壓力管道生產崗位的員工了解工作流程與工作職責,企業要嚴格按照流程開展管理,規范人員行為,減少因人為因素引發裂紋的風險。④選擇人性化管理方式,將人性化管理措施應用于管道裂紋管理工作中,設置獎懲機制,激發員工的工作積極性,保障管道安全運行,預防管道裂紋。

3.2 管道材質與運行管理

管道裂紋產生的原因有前期材質原因和后期運行等相關因素,因此需要加強材質和運行管理。①為了預防管道裂紋,需要選擇適應生產需求的管道材質,在滿足經濟性需求的基礎上,選擇符合質量和標準的材料,同時選擇合適的管材型號。當前管道的型號與材質種類較多,為了確保材質質量,需要對比分析不同管材材質的優缺點,從而選擇合適的管材;還需要與優質的管材供應商合作,簽訂合同,厘清責任,保障管材責任與關系清晰。②在安裝過程中,需要嚴格按照管道設計進行安裝,加強管材密封、管道彎曲處的管理,保障材料質量與安全。安裝完畢后,對管材氣密性、水密性和穩定性等進行檢驗,確保管道安裝質量符合要求。③在管道使用過程中,加強管道日常管理,做好定期檢驗,及時發現裂紋等問題,加強管理,提升管道使用壽命。

3.3 提升管道操作水平

管道操作人員的操作水平是影響管道裂紋產生的關鍵因素,因此需要提升操作人員技術水平和增強其質量意識。①聘用具有相關資質的管道操作人員,提高錄取標準,確保操作技術人員滿足相應的標準要求。②加強崗前培訓,對管道技術人員進行培訓,讓技術人員掌握鍋爐壓力管道規范,了解操作要求,按照規范嚴格操作。③增強操作人員的安全意識,通過培訓管理,讓操作人員了解裂紋危害,掌握裂紋產生的原因,加強裂紋預防管理。除了加強技術人員管理之外,還需要積極引進新技術和新方法,加大資金技術投入力度,引進專業設備,對管道設備進行全面管理,利用壓力傳感器和溫度傳感器,對管道壓力和溫度進行監測,了解管道運行狀態,采用科學的方式進行管道管理,減少裂紋風險。

3.4 加強裂紋檢驗管理

鍋爐壓力管道檢驗需要結合其工作環境以及技術資料,確定壓力管道檢驗頻率和方法,便于檢驗管理。①對鍋爐壓力管道的工作環境進行分析,記錄鍋爐壓力管道的有效使用時間、檢驗管道溫度、輸水以及放水環境等,對溫控系統進行檢驗,確保工作環境處于管道正常工作范圍。②對技術資料進行核準,確保其中的參數在允許波動范圍內,如果出現大的波動,需要開展檢驗。③對管道設備運行進行管理,疲勞操作和設備過度運轉會減少設備使用壽命,縮短使用年限,因此需要加強管道控制管理,避免過度使用,從而減少裂紋的產生,確保設備使用安全。④提高檢驗頻率,建立定期檢驗制度,如果發現物理性裂紋,可以通過檢驗查出問題,對裂紋進行打磨消除、補焊修復,無法修復時更換設備。

4 結語

鍋爐作為供熱發電設備,被廣泛應用于現代工業生產中。鍋爐壓力管道結構復雜,使用環境嚴苛,容易在安裝和生產使用過程中產生裂紋風險。針對鍋爐壓力管道的裂紋風險,需要開展有針對性的預防管理,選擇合適的管材和型號,加強設備安裝管理過程監管,增強操作技術人員的安全意識,及時開展裂紋預防管理。在管道運行過程中,結合企業的情況,健全監督管理機制,選擇新技術開展管道裂紋檢驗。創新管理工作流程,研究優化設備操作方法的可行措施,從而全面消除壓力管道運行的安全風險。