淺埋深綜采工作面過構造帶漏頂治理及預注漿加固技術

王文杰

(山西省晉神能源有限公司,山西 忻州 036500)

0 引 言

綜采工作面遇到斷層、褶曲、風氧化帶等構造帶時,頂板都會不同程度地破碎,易發生漏頂事故,嚴重威脅到礦井的安全生產。因此,長期以來,對綜采工作面過構造帶技術的研究,對控制工作面破碎頂板起到了積極的作用,為保障礦井安全生產奠定了基礎。張敦喜等[1]在新型碳纖維無機復合注漿材料研發基礎上,針對工作面過斷層提出了巷道內平行鉆孔遞進式注漿和鉆場內集中布孔注漿工藝;祁建兵等[2]從爆破理念、工具及工程質量管控三方面創新,提出了綜采工作面過構造期間的快速回采方案;蘇利文[3]采用膨脹劑+劈裂機綜合脹裂技術破碎硬巖,解決了工作面過構造帶時采煤機截割巖體難的問題;王震[4]分析了煤層沖刷帶對工作面瓦斯涌出的影響,提出了工作面過沖刷帶時瓦斯防治補充措施;韋慶亮等[5]通過建立工作面斷層區頂板的彈性深梁力學模型,對其頂板應力分布規律進行分析,提出了深淺分帶剛柔耦合注漿的圍巖控制技術;劉洪飛[6]對綜采工作面頂板破碎時現場控制與管理方案進行了總結。

淺埋深綜采工作面頂板厚度薄,在遇到構造帶時,地表松散層易隨著漏頂處灌入綜采工作面內,給綜采工作面過構造帶造成極大困難。因此,針對河東煤田北部區域淺埋深、頂底板巖性弱的特點,以沙坪煤礦1805綜采工作面為研究對象,對發生漏頂事故的原因進行了分析,對發生漏頂后的處理方案進行了總結,并制定了淺埋深綜采工作面快速通過風氧化構造破碎帶的預注漿技術措施,現場應用效果良好。

1 概 況

沙坪煤礦井田位于河東煤田北部,井田范圍內共有6個可采煤層,包括8、9、10、11、12、13號煤層,可采儲量3.9億t,礦井核定生產能力為3.0 Mt/a,服務年限為119.5 a,煤層平均傾角3°。沙坪煤礦1805綜采工作面位于8號煤層,地面標高1 000—1 111.2 m,煤層底板標高為956.84~966.37 m,上覆基巖和表土層厚度33.63~154.36 m。綜采工作面凈寬238.8 m,工作面推進長度639 m,煤層厚度為3.3~3.5 m,平均厚度為3.4 m。

該工作面煤層偽頂為炭質泥巖,厚度0~0.15 m,局部發育,有黑色炭質泥巖,局部賦存一層約0.05 m白色粘土巖,開采時隨著落煤而垮落;直接頂為深灰色,泥質膠結的泥巖,平均厚度為5.6 m,局部夾有粘土巖;老頂以中粗粒砂巖為主,裂隙不發育,抗壓強度15.8~29.0 MPa,平均22.3 MPa;抗拉強度1.3~3.5 MPa,平均2.5 MPa。直接頂、老頂采用放頂煤開采時均能冒落。

該工作面輔運巷掘進至490 m位置時揭露出風氧化帶。風氧化帶范圍內頂板破碎、煤體松軟。

1805工作面在通過風氧化帶的過程中,推進至距切眼81 m位置時,工作面111~115號支架發生局部漏頂,冒落范圍長8.75 m,冒落高度5~7 m。冒落區域大量碎塊泥巖和黃土落入運輸機內,造成運輸機被壓死無法啟動。工作面布置如圖1所示。

圖1 工作面布置示意圖Fig.1 Schematic layout of working face

2 淺埋深綜采工作面漏頂原因分析

(1)頂板巖性分析。該工作面距機尾50 m范圍內存在風氧化帶,影響推進長度約135 m,且風氧化帶和頂板泥巖風化潮解,尤其遇水后極不穩定,構造區域煤質疏軟,硬度、粘結度低,多為高灰煤,采煤機通過時常伴隨漏煤、漏矸。

(2)設備老化。該工作面液壓支架為北京支架廠生產的ZY8000/20.5/40型掩護式支架,自建礦以來使用至今,設備老化,存在跑冒滴漏現象,在拉架過程中動作緩慢,對工作面頂板支護不及時;刮板運輸機自建礦以來使用至今,設備老化,運輸機鏈條磨損嚴重,運輸能力下降。

(3)補強支護措施不到位。在巷道掘進過程中對構造揭露以后,未及時采取相應的預注漿措施,預防措施不到位。

3 工作面漏頂治理方案

3.1 工作面頂板補強支護

工作面發生漏頂后,必須及時控制漏頂面積。因此,在漏頂區域頂板穩定后,在距漏頂區域兩側支架前梁間隙施工錨索進行鎖口,防止漏頂區域進一步擴大。設計在107~111號和115~119號支架間,每架施工1根錨索,每側施工4根錨索,將漏頂區域周邊的直接頂錨固在上層穩定圍巖,錨索規格φ17.8 mm×8 000 mm,錨固長度1 200 mm,使用CK23600 mm樹脂2支。隨著工作面推進逐步縮小鎖口范圍,直到頂板完整后停止錨索補強支護。

補強支護設計如圖2所示。

圖2 補強支護設計圖Fig.2 Design of reinforcement support

鎖口錨索施工結束后,由于構造帶及周邊圍巖裂隙發育,為確保工作面推進過程中,能夠安全快速推進,設計對漏頂區域兩側向工作面頂板施工鉆孔,注入高分子材料馬麗散進行加固,提升漏頂區域煤壁和頂板的穩定性。注漿孔設計深度為6 m,每推進4 m進行一次注漿,并根據漏頂區域范圍變化調整注漿孔位置,確保能對漏頂區域附近頂板圍巖和松軟煤壁形成有效加固,待煤壁和頂板圍巖穩定完整后停止注漿。

3.2 清理冒落矸石

在清理運輸機機道內冒落矸石前,須確保支架護幫板支護到位,將支架和運輸機閉鎖后再進行作業,做好人員和物資保障工作。

在清理運輸機機道內冒落矸石的過程中,只能清理漏頂區外側頂板完好區域矸石。具體是將大塊石頭通過人工搬到運輸機煤壁側,作業過程中,要派專人觀察漏頂區域頂板狀況,防止頂板發生二次漏頂和頂部碎石滑落砸傷工作人員。

當碎石清理到一定程度運輸機可以啟動時,停止人工清運,通過運輸機將機道內剩余碎石拉出,待機道內矸石清空后,將支架上方矸石緩慢放出,將破碎頂板全部放出后再用采煤機將工作面煤壁前的碎石依次掃到運輸機拉出。

當工作面運輸機內出現大塊石頭時,采取風鎬或放炮方式進行破碎,之后啟動運輸機。

3.3 恢復生產

為保證工作面正常推進,保證支架及運輸機能夠及時前移,采用單向割煤方式進行推進。

割煤:煤機從機頭向機尾方向采用單向割煤,割煤時前后滾筒只割底刀,煤機走到機頭割完三角煤后,向機尾方向返空刀,對工作面進行掃底。

移架:在煤機返回機尾時,從漏頂區域的機尾側采用單架依次順序移架,在移架過程中保證運輸機正常運轉,若停機,必須停止移架工作。

推溜:在煤機向機尾方向掃底完畢并移架完成后,開始進行推溜,要求運輸機彎曲段滯后煤機不得小于21 m,保證運輸機正常運行。

在工作面推進時,要確保正規循環作業,加快工作面推進速度,減小超前支撐壓力對前方頂板的破壞,同時要做好對設備的檢修工作,避免支架出現跑冒滴漏現象,保證支架初撐力,確保安全通過構造區域。

4 過構造帶預注漿措施

為確保今后再遇到類似構造帶時能夠安全快速的通過,避免漏頂事故發生,設計了綜采工作面過構造帶預注漿方案。

4.1 工作面注漿加固方案

注漿孔采用“三花孔”布置,孔距為3 m,平孔與頂孔交替布置。注漿孔施工角度根據現場情況確定。馬麗散的注漿比例為1∶1。工作面內注漿孔布置方案如圖3所示。

圖3 工作面內注漿孔布置方案Fig.3 Layout scheme of grouting hole in working face

4.2 巷道兩幫加固方案

為保證運輸巷在工作面推進過程中頂板安全,需對巷道兩幫及頂板進行加固。此段區域補強維護工作,必須在工作面距風氧化帶20 m前完成,防止超前應力對此區域內的煤、巖造成再次破壞。

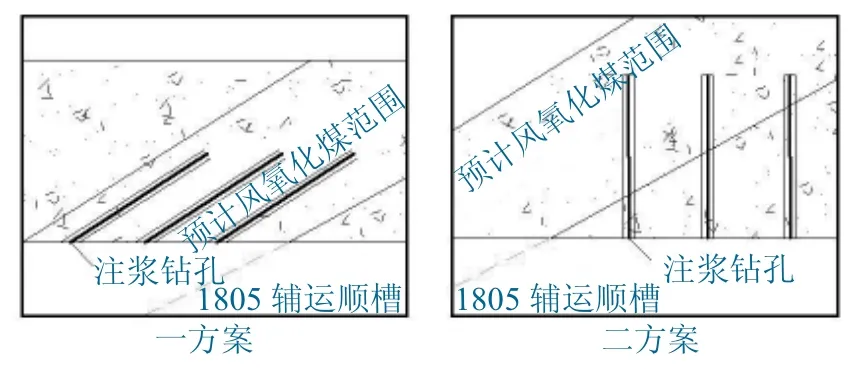

(1)在巷道兩幫風氧化帶揭露區域,提前注馬麗散加固。注漿孔布置參數、布置方式與工作面孔布置方式相同。施工位置有兩種:一是沿著風氧化帶走向布孔;二是從巷道煤壁打孔,找到風氧化帶位置,進行布孔,如圖4所示。如以上任何一種方式效果不佳,可兩種方式結合使用。

圖4 運輸巷注漿鉆孔布置方案Fig.4 Layout scheme of grouting drilling in transportation roadway

(2)順槽與風氧化帶交叉點承壓三角煤柱加強支護,如圖5所示。由于此處煤體與風氧化帶夾角較小,受集中應力及采動影響,極易片幫垮落,一旦片幫會導致此處空頂面積增大,因此有必要采取加固措施。除去注漿加固外,考慮在此處施工幫錨桿進行補強,先打錨桿后注漿。

圖5 交叉點承壓三角煤柱支護示意圖Fig.5 Schematic diagram of pressure-bearing triangular coal pillar support at intersection

5 結 語

針對河東煤田北部區域淺埋深、頂底板巖性弱的特點,以沙坪煤礦1805綜采工作面為研究對象,對該工作面遇到斷層、風氧化帶等構造帶時發生漏頂事故的原因進行了分析,在發生漏頂后及時采取了相應的治理措施,實踐證明該方案能有效控制頂板漏頂范圍,確保工作面安全生產。通過實施綜采工作面預注漿措施,實現了安全快速的通過構造帶,現場應用效果良好。