軸向柱塞變量泵變量調(diào)節(jié)原理分析*

馬琛俊 , 胡 德 , 張廣成

(1.上海電氣液壓氣動有限公司,上海 200237;2.上海理工大學(xué)機械工程學(xué)院,上海 200093)

0 引言

在當今的工業(yè)發(fā)展中,液壓技術(shù)由于具有功率密度高、控制性能好的特點起到了重要作用。液壓泵作為整個液壓系統(tǒng)的動力源有著十分重要的地位。常用的液壓泵有定量液壓泵與變量液壓泵之分,定量泵由于排量無法調(diào)節(jié),通常結(jié)合溢流閥的調(diào)壓作用作為定壓油源,工作時無論系統(tǒng)的能量需求怎么變化,定量泵油源都要保持不變的輸出,所以能耗大、效率低。而變量泵在適合的變量調(diào)節(jié)下能夠滿足負載所需要的壓力流量等,從而可以減少能源損耗,所以對變量泵的研究是很有必要的。

在變量液壓泵中,泵的變量調(diào)節(jié)機構(gòu)影響著變量泵的靈敏度、精確度等工作方面的性能,不同的液壓變量調(diào)節(jié)機構(gòu)對液壓系統(tǒng)的節(jié)能效果與效率也有著不同的作用。

本文主要介紹了直接排量調(diào)節(jié)控制、壓力調(diào)節(jié)控制、流量調(diào)節(jié)控制以及功率調(diào)節(jié)控制四種變量調(diào)節(jié)方式的基本原理,分別對泵的輸出參數(shù)排量、壓力、流量和功率進行控制[1]。液壓系統(tǒng)的運行狀況直接影響到機器的可靠性與產(chǎn)品的性能,一種良好的變量調(diào)節(jié)不僅可以減少系統(tǒng)中的能源消耗,而且可以降低機器發(fā)生故障的概率,增強產(chǎn)品的競爭力[2]。

1 變量調(diào)節(jié)原理及其適用范圍

現(xiàn)如今,研究與制造變量泵的國內(nèi)外液壓企業(yè)有很多,主要生產(chǎn)廠家有力士樂、丹弗斯、派克、油研和華德等。力士樂生產(chǎn)的變量泵主要有A4VSO系列和A10VSO系列軸向變量泵以及A4VSG系列閉式軸向柱塞變量泵等;丹佛斯生產(chǎn)的變量泵主要有45系列軸向柱塞泵及H1P系列閉式軸向柱塞泵等;派克生產(chǎn)的變量泵主要有C系列的軸向柱塞變量泵等;油研生產(chǎn)的變量泵主要有A3HG系列變量柱塞泵等;華德生產(chǎn)的變量泵主要有A7V系列斜軸式軸向柱塞變量泵等。力士樂A4VSO系列軸向變量泵控制響應(yīng)靈敏、噪聲低、壽命長,可用HF液體工作,但運行參數(shù)有所降低,最大排量為1 000 cm3/r,最高工作壓力為40 MPa,廣泛應(yīng)用于礦山機械、船用機械及機床控制等領(lǐng)域;A10VSO系列軸向變量泵同樣具有控制響應(yīng)時間短、噪聲低、壽命長等特點,最大排量為180 cm3/r,最高工作壓力為35 MPa;A4VSG系列閉式軸向柱塞泵流量和壓力側(cè)可逆(在中心運行),同樣具有噪聲低、壽命長等特點,最大排量為1 000 cm3/r,最高工作壓力為40 MPa。丹佛斯45系列軸向柱塞泵可選擇負載敏感控制與壓力補償控制,具有可靠性強、壽命長等特點,最大排量為130 cm3/r,最高工作壓力為40 MPa;H1P系列閉式軸向柱塞泵擁有運行效率極高、組件放置比較靈活、排量范圍較寬、控制精準以及可靠性強等特點,最大排量為251.7 cm3/r,最高工作壓力為48 MPa。派克C系列軸向柱塞變量泵具有噪聲低、壽命長、操作安靜、工作效率高、液壓控制簡單以及易于維修等特點,最大排量為136 cm3/r,最高工作壓力為45 MPa。油研A3HG系列變量柱塞泵應(yīng)用范圍廣泛,具有壓力補償控制型、恒功率(扭矩)控制型及負載敏感控制型3種控制形式,其在最高工作壓力工作時效率高,流量范圍寬廣,最大排量為180.7 cm3/r,最高工作壓力為35 MPa。華德A7V系列斜軸式軸向柱塞變量泵在恒定驅(qū)動轉(zhuǎn)速下,可以無極變化,擁有高性能的旋轉(zhuǎn)組件及球面配油盤,可實現(xiàn)自動對中,低周速,高效率,具有使用壽命長、噪聲低、結(jié)構(gòu)緊湊等特點,最大排量為500 cm3/r,最高工作壓力為40 MPa。本文對典型變量泵的四種變量調(diào)節(jié)方式進行了綜述。

1.1 直接排量調(diào)節(jié)

1.1.1 直接控制-直接位置反饋式排量控制

此方式根據(jù)活塞進行定位,與普通變量泵伺服變量方式相似[3]。這種反饋方式可以劃分為兩種,即位移直接反饋與位移-力反饋。直接位置反饋式排量控制泵控制原理圖如圖1所示。

圖1 直接位置反饋式排量控制泵控制原理圖

圖1(a)為位移直接反饋控制原理圖,變量機構(gòu)中變量活塞通過連桿與先導(dǎo)閥的閥套相連接,先導(dǎo)控制油的壓力作用于變量活塞缸的小腔,此反饋方式初始時先導(dǎo)閥處于中位,活塞缸的大腔充滿液壓油,活塞處于平衡狀態(tài),而Fc控制閥芯的位移,進而控制泵的排量。設(shè)定x方向為排量增大方向。Fc增大,先導(dǎo)閥閥芯左移,先導(dǎo)閥右位工作,變量活塞大腔中的油液與油箱相連,油液逐漸流入油箱,變量活塞向左移動,并且?guī)酉葘?dǎo)閥閥套左移,將先導(dǎo)閥閥口關(guān)閉,之后進入一個新的平衡位置。

圖1(b)為位移-力反饋控制原理圖,此結(jié)構(gòu)在先導(dǎo)閥與反饋杠桿之間安裝一根彈簧,將變量活塞桿的位移轉(zhuǎn)變成力的形式與控制力相比較。彈簧與反饋杠桿相接觸,先導(dǎo)閥的閥口開口的大小由外力決定,閥口流量的積分控制變量活塞位移[4]。變量活塞位移帶動反饋杠桿位移,將先導(dǎo)閥閥芯關(guān)閉,此時變量活塞桿在新的位置平衡。

1.1.2 DG型兩點式直接排量控制

此控制方式是通過外部X口的油液壓力控制斜盤傾角,DG型兩點式直接排量控制原理圖如圖2(a)所示。此變量方式只可以使泵的排量在最小排量Vgmin與最大排量Vgmax之間切換。以德國Rexroth公司的最小控制壓力為5 MPa的A10V系列的泵為例,當X口的控制壓力大于5 MPa時,變量泵處于最小排量Vgmin,當X口的控制壓力等于0時,變量泵處于最大排量Vgmax。

此控制中先導(dǎo)控制壓力與工作壓力具有相關(guān)性,工作壓力提高會使控制壓力也提高,控制壓力最大要控制在28 MPa以內(nèi)。如圖2(b)所示。

圖2 DG型兩點式直接排量控制

1.1.3 應(yīng)用場合

變排量控制泵可用于多種場合,例如,液壓工程機械、土方機械等常使用變排量液壓泵來實現(xiàn)所期望的工作職能。

1.2 壓力調(diào)節(jié)

由壓力調(diào)節(jié)的變量泵稱為恒壓泵,恒壓泵的出口壓力可以隨系統(tǒng)所需壓力變化而變化。壓力調(diào)節(jié)泵在生活中的應(yīng)用范圍較廣,在調(diào)壓系統(tǒng)中的應(yīng)用較為廣泛。

1.2.1 恒壓控制

恒壓控制所需要壓力油由泵自身提供,因此,恒壓泵屬于自控式變量泵。在恒壓控制中,流量在一定范圍內(nèi)變化,其壓力的變化很小,在系統(tǒng)中可以充當一個穩(wěn)定的壓力源。其控制原理圖如圖3(a)所示,主要由恒壓閥CP進行變量泵的變量機構(gòu)的進油控制與回油控制,從而帶動變量泵的斜盤傾角角度的改變,從而使變量泵的排量發(fā)生改變。

在圖3(a)中,現(xiàn)假設(shè)恒壓閥CP右邊彈簧的調(diào)定力為pt,pp為變量泵的出口壓力,qp為變量泵的出口流量。當出口壓力pp小于恒壓閥CP右腔彈簧調(diào)定預(yù)緊力pt時,恒壓閥閥芯向左移動,閥芯右位工作,變量缸大腔與油箱相連接,壓力最小,變量缸活塞向右移動,變量泵的排量達到最大,即變量泵的出口流量達到最大,若負載所需流量qL<qpmax,即泵的輸出流量超過負載所需流量,過多的流量會導(dǎo)致系統(tǒng)的壓力上升,接著導(dǎo)致變量泵的出口壓力上升[5]。當出口壓力pp大于恒壓閥CP右腔彈簧調(diào)定預(yù)緊力pt時,恒壓閥閥芯向右移動,即恒壓閥左位工作,變量缸的大腔和小腔都有油液流入,變量缸大腔的壓力克服小腔的壓力,變量缸活塞向左移動,變量泵的排量減小,即泵的出口流量減小,最后變量機構(gòu)在qp=qL停止動作時,變量泵出口的壓力也相應(yīng)地減小,最終停止動作時pp=pt,此時恒壓閥閥芯關(guān)閉,變量缸活塞不動。在變量機構(gòu)停止變量動作之后,變量泵的工作壓力穩(wěn)定在調(diào)定壓力值,改變彈簧的調(diào)定壓力值,可以改變變量泵的工作壓力。由上述恒壓控制原理的描述,可以得到壓力-流量特性曲線,如圖3(b)所示。

圖3 恒壓變量控制

1.2.2 應(yīng)用場合

由壓力調(diào)節(jié)控制的泵稱為壓力調(diào)節(jié)泵,其可以應(yīng)用在以下場合:

1)可以用于節(jié)流調(diào)速回路;

2)可以應(yīng)用在需要保持壓力,但負載要按其所需流量變化的系統(tǒng);

3)可以作為電液伺服系統(tǒng)的恒壓源,具有動態(tài)特性好等優(yōu)點;

4)可以用作液壓系統(tǒng)保壓,保壓時只補償泵的自身泄漏與系統(tǒng)泄漏;

5)可以應(yīng)用在壓力與流量都需要變化的負載適應(yīng)系統(tǒng)中。

1.3 流量調(diào)節(jié)

通常,由流量調(diào)節(jié)控制的變量泵稱為恒流量泵,恒流量泵的輸出流量只與輸入的控制信號有關(guān),與負載壓力無關(guān)[6]。

1.3.1 傳統(tǒng)壓差控制型流量控制

此控制主要由節(jié)流閥進行控制,在泵出口處安裝節(jié)流閥,節(jié)流閥兩端會存在壓差,壓差與彈簧預(yù)緊力相等,這個壓差對控制閥的閥芯左右移動具有控制作用,從而控制變量缸活塞的移動,導(dǎo)致變量泵的排量改變。其工作原理圖如圖4所示。

圖4 傳統(tǒng)壓差控制型流量控制原理圖

輸入信號一定,節(jié)流閥開口大小一定,此時泵的輸出流量與輸入信號相對應(yīng),此時閥不工作,閥芯處于中位。當系統(tǒng)中出現(xiàn)一定的干擾時,如負載壓力升高,流進負載流量變少,節(jié)流閥壓差變小,控制閥右邊壓力變大,閥芯左移,閥右邊工作,AT口連通,變量缸大腔連接油箱,活塞右移,泵排量增大,直至泵輸出與輸入信號對應(yīng)流量相同,這時閥芯位于中位。若負載壓力降低,情況相反[7]。

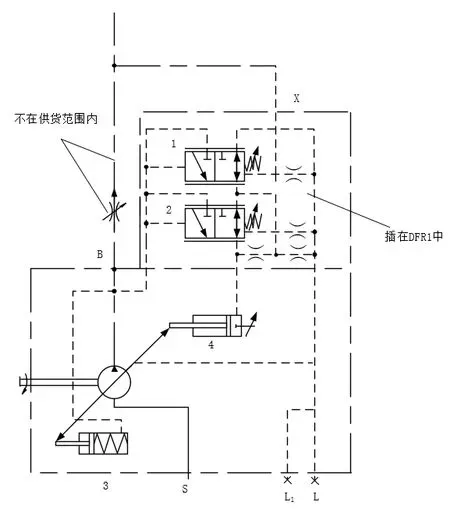

1.3.2 DFR/DFR1型壓力-流量控制

此控制屬于復(fù)合控制,不僅可以進行流量控制還可實現(xiàn)壓力切斷,其控制原理圖如圖5所示。在系統(tǒng)沒有壓力作用時,變量泵下方的變量缸3內(nèi)的復(fù)位彈簧可以將活塞推至最左端,泵的斜盤調(diào)至最大值,泵的輸出排量最大。變量缸4的活塞內(nèi)徑大于變量缸3,當有壓力作用在變量缸4時,控制壓力會與彈簧彈力進行比較,從而達到控制變量泵排量的目的。

圖5 DFR/DFR1型壓力-流量控制原理圖

圖中壓力切斷閥2彈簧壓力手動調(diào)定,若泵的輸出壓力大于壓力切斷閥2的彈簧力,閥的閥芯右移,閥的左位工作,變量缸4活塞會進行左移,變量泵的輸出排量達到最小[8]。原理圖中閥1為流量控制閥,也稱負載敏感閥,對流量進行控制,通過泵的流量調(diào)節(jié)閥與泵出口處的節(jié)流閥進行流量控制。節(jié)流閥兩端存在出口壓力與負載壓力的壓差,當流量控制閥的彈簧預(yù)緊力與節(jié)流閥壓差平衡時,泵輸出流量與負載所需流量相適應(yīng)。其中流量控制閥左邊由泵出口壓力進行作用,流量控制閥右邊由負載壓力進行作用,流量控制閥的彈簧預(yù)緊力在出廠時已設(shè)定完成[9]。節(jié)流閥的開口一定,若其壓差保持一定,則表示泵的輸出流量與輸入閥口開度信號相對應(yīng)。若節(jié)流閥的兩端壓差變動,如負載壓力增大,泵的輸出流量小于輸入信號對應(yīng)值,變量缸4大腔與油箱接通,活塞右移,泵排量增大[10],使其輸入到負載的流量達到期望值,泵提供維持節(jié)流閥兩端壓差的流量,這里壓力切斷閥優(yōu)先于流量控制閥。流量控制閥1右側(cè)的阻尼應(yīng)用在DFR1控制中。

1.3.3 應(yīng)用場合

恒流量泵在實驗、化工、環(huán)保、科教等場合應(yīng)用廣泛。恒流量泵輸出流量較為穩(wěn)定,泵耐用,且輸送物質(zhì)不與外部接觸,可以有效防止污染。可以微量輸送,用于小型罐裝機械。

1.4 功率調(diào)節(jié)

功率調(diào)節(jié)的泵稱為恒功率泵,即泵在負載壓力與流量作用下輸出功率一定。功率的公式為壓力乘流量,恒功率泵可以滿足負載所需的壓力以及流量,這樣的系統(tǒng)能耗可以控制在一定限度內(nèi),使系統(tǒng)的能耗最低。

1.4.1 A8VO恒功率控制

A8VO變量泵的控制方式為雙彈簧力-位移反饋控制,其控制原理如圖6(a)所示,其特性曲線如圖6(b)所示。

圖6 雙彈簧力-位移反饋控制

由圖6(a)可知,此控制方式由三根彈簧k1、k2、k3來進行控制,彈簧k1、k2為變量彈簧,而彈簧k3調(diào)節(jié)變量泵恒功率值。當閥芯向右移動時,最先使彈簧k1壓縮,在經(jīng)過一個x0的距離后才開始壓縮彈簧k2。由控制特性曲線可知,途中兩條線的控制起點不一致,而控制彈簧k3的起始壓縮程度便可以在兩條近似雙曲線的線間得到不同控制特性。

當變量泵在起始狀態(tài)下,泵的排量處于最大值。若泵的出口壓力始終小于彈簧k1的預(yù)調(diào)節(jié)壓力,則泵會一直處于最大排量狀態(tài),即dc段。當泵的出口壓力大于彈簧k1壓力,閥芯會向右移動,閥左位工作,活塞左移,泵排量降低,在變量缸活塞左移過程中會帶動反饋桿向左移,此時控制閥閥芯向右移,使彈簧k1壓縮,因此cb段斜率取決于彈簧k1。若負載壓力不斷增大,則泵的出口壓力也繼續(xù)升高,若彈簧k1的壓縮量超過x0,那么彈簧k2開始工作,這時彈簧k1、k2同時被壓縮,因此斜率變大,此時進入ba段。若泵的出口壓力繼續(xù)增加,那么泵會進入一個恒壓狀態(tài),泵的排量最小,泵處于壓力切斷狀態(tài)。當彈簧k1、k2被壓縮,泵排量減小的同時也會壓縮彈簧k3,當控制閥閥芯的兩端壓力相互平衡時,泵的輸出流量在該負載壓力狀態(tài)下達到穩(wěn)定。

1.4.2 應(yīng)用場合

恒功率泵一般用于初始階段低壓快速前進,之后慢速靠近,最后停止并保壓的系統(tǒng)中。恒功率泵主要用在工程機械中只配置一臺發(fā)動機的設(shè)備上,可以調(diào)節(jié)液壓系統(tǒng),低壓時大流量,高壓時小流量[11]。

2 結(jié)論

本文分別介紹了直接排量調(diào)節(jié)、壓力調(diào)節(jié)、流量調(diào)節(jié)以及功率調(diào)節(jié)四種不同的調(diào)節(jié)方式,以及四種不同變量調(diào)節(jié)方式所對應(yīng)的泵的應(yīng)用場合。

直接排量控制泵具有傳輸效率高、傳輸功率大、壽命長、耐高壓等特點,但是其對工作介質(zhì)的要求較高,并且維護成本較高。恒壓變量泵具有噪聲低、轉(zhuǎn)速高以及可靠性高等優(yōu)點,但是其也存在一些問題,比如在阻尼方面的一些設(shè)計有某些問題,造成恒壓泵不穩(wěn)定,在小排量保壓時容易產(chǎn)生振蕩。恒流量變量泵具有流量穩(wěn)定、操作靈敏等優(yōu)點,并且可以與高靈敏度的檢測器一起使用,但其在大流量工作時連續(xù)性較差,且在高壓工作下對活塞與缸之間的密封性要求較高。恒功率控制變量泵不僅可靠性高、噪聲小,而且還具有節(jié)約能源、可控性好等優(yōu)點,但是其也存在一定的問題,還有很多會對動態(tài)特性產(chǎn)生干擾的因素需要被優(yōu)化。未來,在液壓工程中有著良好發(fā)展前景的是融合電控功能的集成泵,通過電控的方式提升液壓系統(tǒng)的效率,優(yōu)化的液壓系統(tǒng)提供動力具有高效性、精確性。