裝載機側圍總成機器人焊接夾具的設計*

岑升波

(柳州鐵道職業技術學院,廣西 柳州 545616)

裝載機是工程建設中的主要機械,廣泛應用于公路、鐵路、礦山、港口和建筑等項目建設中[1],隨著國民經濟發展,國家對基礎設施的建設不斷加大,市場對裝載機的需求量也不斷增加。焊接技術是裝載機生產的最重要技術之一[2],其中焊接夾具不僅是保證裝載機焊接質量的關鍵因素[3-5],還能提高生產的自動化程度和產品的焊接效率[6-7],并能較好地控制焊接變形[8-9]。

裝載機駕駛室為駕駛員提供了安全可靠的駕乘空間,能在發生意外時發生塑性變形,充分吸收撞擊的能量,從而降低駕駛員受到的傷害[10-11],而側圍作為裝載機駕駛室的重要組成部分,其焊接質量的好壞直接影響到司乘人員的安全。側圍在生產過程中基本都是依靠工人手動定位、焊接,工序煩瑣,生產效率低,焊接質量不穩定,同時焊接人員的工作空間有限、生產環境差。為改變現狀,課題組應企業需求,針對裝載機側圍總成的焊接工藝設計一種方便上下料、可實現快速定位和裝夾的夾具,同時能夠克服焊接變形,保證產品的尺寸精度,為企業機器人自動化焊接生產提供強有力的輔助,從而提高生產效率和產品質量,改善工人工作環境,降低人力成本。

1 裝載機側圍總成結構分析和焊接夾具設計要求

1.1 側圍總成結構特點

裝載機側圍總成的結構如圖1所示,其組成的零件較多,一共由19個零部件焊接而成,總焊縫長度達到3 711 mm,為保證焊接精度,所有零件均需要六點定位,在對定位元件的布置位置和尺寸有嚴格要求的同時,還要保證空間上不能干涉,造成夾具定位復雜。側圍的零件處于不同空間位置,特別是后側圍焊合總成,該部件與框架是傾斜連接固定的,為保證每個零件能可靠裝夾,對夾緊元件在空間上的布置也有一定的要求。

圖1 裝載機側圍總成的結構

1.2 側圍總成焊接夾具設計要求

根據企業的生產使用要求,側圍總成的焊接夾具應滿足以下工作要求:

1)焊接夾具結構設計上應適應人體工程要求,充分考慮焊接操作的方便與安全可靠,并注意要有較好的開敞性,考慮焊槍的可焊空間,符合側圍的生產工藝要求,確保焊槍的最佳焊接姿態。

2)焊接夾具結構設計時必須保證操作者順利放件和取件,運動部位靈活,無卡滯現象,操作過程中不與夾具干涉。

3)焊接夾具定位可靠(準確、穩定),重復定位精度小于0.1 mm;夾緊牢靠(壓緊狀態組件不松動、不偏移、無壓痕或變形),應盡可能采用孔定位和外形面定位,定位部位盡量不選外形復雜的曲面,基準面和基準孔選擇時一定要按照圖紙規定,保證沖壓件、焊接夾具、焊接檢具基準上的統一,上下工序間必須采用統一定位基準以減小基準不統一引起的誤差。

4)焊接夾具設計時應該考慮互換性和適應柔性生產,元件的選擇應盡量采用標準件,且定位塊應在主要的定位方向具有可調性,并考慮易磨損件的拆換方便,以便于焊接夾具修理。

5)焊接夾具應具有快速定位和夾緊功能,提高生產效率,生產節拍≥5JPH。

2 焊接夾具設計

2.1 焊槍姿態模擬

為保證焊槍的可焊空間,在設計焊接夾具之前,先建立焊槍模型,模擬焊槍在焊接時的狀態,保證焊槍能順利通過所有的焊縫,同時保證焊槍的電極帽中心垂直于工作表面且通過焊縫中心。在保證焊槍與工件無干涉的條件下,對側圍總成的焊接夾具進行結構設計。

2.2 支撐和定位元件設計

焊接夾具中最重要的部分就是支撐和定位元件,它是保證焊接工件在夾具中獲得正確裝配位置的關鍵部件。針對側圍總成的結構特點,采用六點定位原理進行夾具設計,約束側圍總成的剛性運動,抑制焊件的熱變形。由于側圍總成的尺寸較大,必須通過吊裝完成,為避免夾緊元件和定位元件在吊裝線路上與焊件發生干涉,吊裝前需將夾緊元件與定位元件移開。為提高工件的裝夾效率,夾緊元件和定位元件均采用氣動方式驅動,定位方式采用可移動式定位銷和定位塊相組合,定位塊主要布置在側圍框架以及后側圍焊合總成下方,起到支撐和定位作用。由于側圍總成在焊接的過程中,不可避免地產生一定的裝配誤差,將支撐機構設計為可調支撐模式,可以提高夾具的裝配精度。定位銷布置在側圍總成的前立柱焊合件、上縱梁焊合件兩側,采用氣缸驅動完成焊件四個角的定位。在裝夾時需保證所有定位銷有效部分均進入零件定位孔內,所有定位面均與零件貼合,以此提高重復定位精度。

支撐塊和定位元件采用的材料為T10A鋼,考慮到支撐塊和定位元件與側圍總成接觸容易發生磨損而失去作用,該部分定位元件增加表面淬火處理工藝,提高其耐磨性能,保證其使用壽命,并能夠有效防止焊接飛濺的黏附。同時定位塊和支撐塊不允許采用焊接的方式連接,應采用螺釘緊固、銷釘定位的連接方式,方便損壞件拆換,有利于焊接夾具的維修。

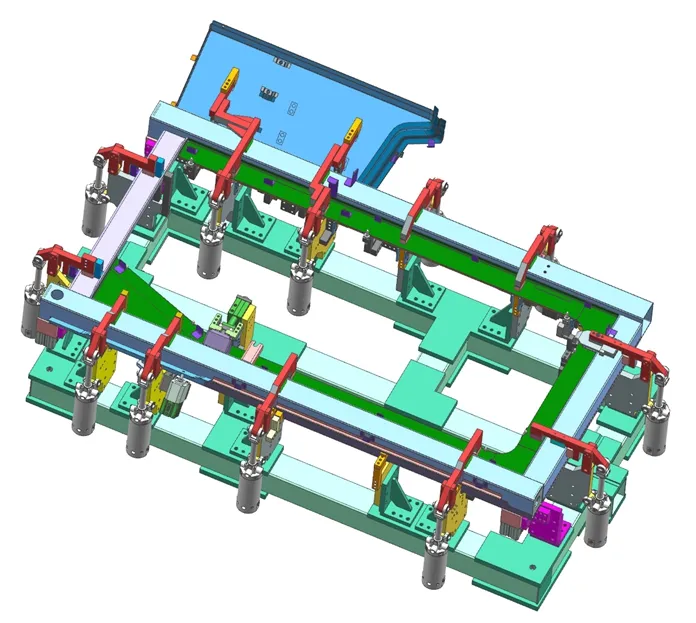

2.3 夾緊機構的設計

夾緊機構的作用是對焊接工件施加一定夾緊力,約束工件的自由度,保證焊接后工件尺寸精度合格。夾緊機構一般與支撐機構是成組出現的,共同固定在底座基板上。本設計采用氣動夾緊,共采用12個夾緊器和12個氣缸,能夠將裝載機的側圍總成牢牢地固定在焊接夾具上。夾緊架構由夾緊臂和3塊壓塊組成,夾緊機構采用T10A鋼,使用內六角螺栓將其與定位塊連接,可以用來調整夾緊臂的工作范圍。由于焊接零件結構復雜,為準確固定住傾斜姿態的零件,根據零件的外輪廓,設計出相對應的壓緊塊,如圖2所示。

圖2 夾緊機構

2.4 可調整支座設計

支撐機構、定位元件和夾緊機構的設計實現了側圍焊接時所需的定位精度,同時也保證了焊槍以最佳姿態焊接所需的工作空間。但為了更好地滿足企業柔性生產的需求,提高焊接夾具零配件的利用率,將夾具設計為可調整式支座,采用L型支座,中間焊接了加強筋提高支座的強度和穩定性,支座安裝了可調整連接板,實現夾具高度上的調整。可調整支座的結構簡單,方便加工和焊接,調整方便靈活,也滿足了企業輕量化的要求。

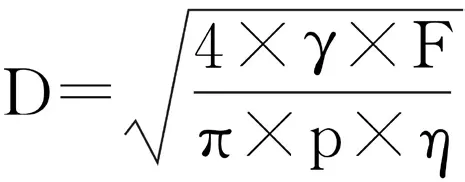

2.5 氣缸的選擇

根據設計需要,選擇雙作用單活塞氣缸,并利用杠桿原理進行夾緊。由于側圍總成各拼接零件厚度是不一樣的,所以所需的夾緊力也有區別,壓力過小將會失去夾緊作用,壓力過大的則會造成約束力過大導致焊縫開裂。側圍框架部分的材料較厚為2 mm,所需的夾緊力大約為500 N,而側圍內側的封邊和門框板較薄為1 mm,所需的夾緊力大約為300 N。此時,框架處的杠桿比為2.5,薄板處的杠桿比為4.5。氣缸直徑D為:

其中,γ為杠桿比,F為夾緊力,p為壓縮氣體0.6 MPa,η為氣缸的效率,取0.8。將以上參數代入公式,側圍框架部分計算結果為D1=57.60 mm,而側圍薄板部分計算結果為D2=59.86 mm。經查氣缸標準表可得,缸徑應大于計算值,所以氣缸缸徑D=63 mm,活塞桿直徑為20 mm,選擇的型號為亞德客MCKA63-75Y氣缸。實際氣缸的輸出為1 869.40 N,框架部分實際夾緊力為598.21 N,薄板部分實際夾緊力為332.34 N。氣缸為垂直輸出,選擇雙鉸耳垂直安裝,側圍總成的焊接夾具整體效果如圖3所示。

圖3 側圍總成焊接夾具

3 總結

1)根據裝載機側圍總成的結構特點,設計了適用于焊接機器人的氣動夾具,定位夾緊迅速穩定可靠,使側圍各部件獲得準確的位置和可靠的夾緊,操作靈活簡便,能夠大幅度減小側圍的焊后變形量。

2)經過生產實踐,在相同的生產節拍中,采用機器人輔以本套焊接夾具,可以大幅度降低人力成本并改善勞動環境[12-15]。原本需要5名熟練工人流水線式焊接生產,現在只需要2名工人,負責上下件及電阻補焊工作,而且氣動夾具的裝夾效率高,焊接質量穩定,在裝載機側圍總成的自動化焊接領域具有很好的應用前景。