軟硬不均地層盾構掘進技術

劉 暢 中鐵二十二局集團軌道工程有限公司

本文依托廣州市珠三角城際琶洲支線明蓮區間隧道盾構施工進行研究。盾構穿越的地層主要為W4 全風化花崗巖、W4 全風化與W2 中風化花崗巖混合地層,其中W2 中風化花崗巖強度較高,穩定性能好,巖石單軸抗壓強度最高達到120 MPa。軟硬不均地層占總區間長度的13.2%(430 m),地面穿越魚塘較多,地層分界面起伏大,軟硬交錯,施工風險較高且難度較大,容易造成地面塌陷。

1 工程概況

新建工程鐵路珠江三角洲城際軌道交通穗莞深城際琶洲支線明蓮區間YDK13+512.639 ~YDK16+770 右線盾構隧道全長為3 257.361 m,隧道管片外徑為8.8 m、內徑為8 m,寬度均為1.8 m,采用楔形量均為40 mm 的通用環管片錯縫拼裝成型。近距離側穿在建佛莞城際高架橋和110 kV 高壓鐵塔,并且連續下穿37 處魚塘,穿越軟硬不均及硬巖特殊地層。

2 地層介紹

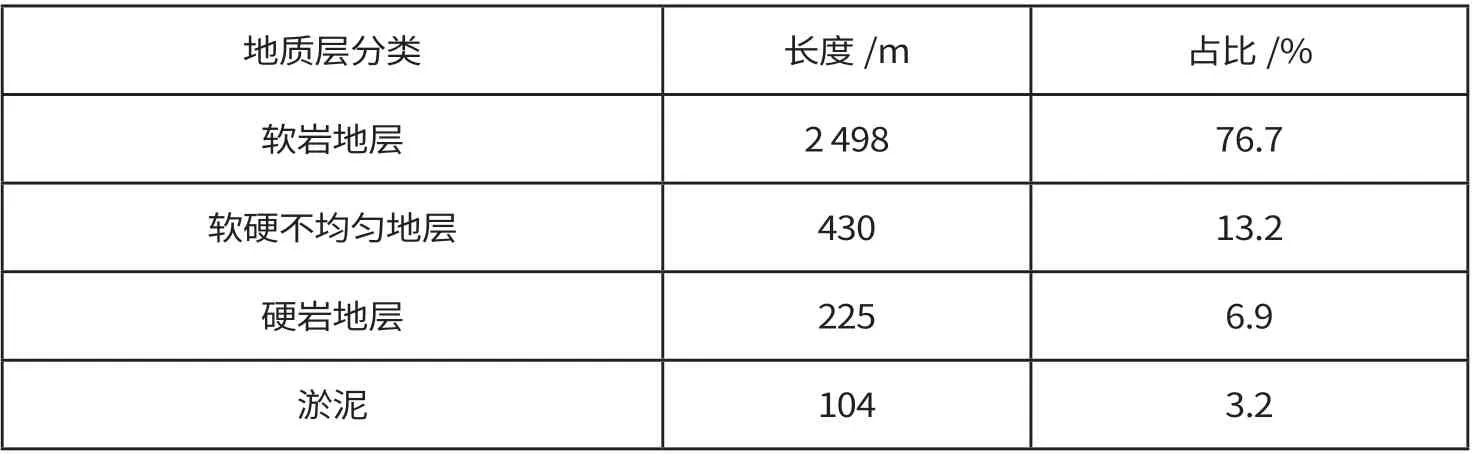

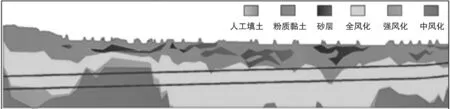

盾構區間從上至下地層分別為素填土、淤泥質砂、淤泥質土、細砂、粉質黏土、中風化花崗巖、含礫砂巖、強風化花崗巖以及全風化花崗巖。盾構區間洞身穿越地層大部分為W4 全風化花崗巖,少部分為淤泥質地層,還有部分地段為W2 中風化、W3 強風化以及W4 全風化花崗巖的混合地層,具體如圖1 所示,各地質層占隧道全長百分比如表1 所示。

表1 各地質層長度及占隧道全長百分比

圖1 盾構區間分布

3 現場調研

從工程實際出發,通過對盾構區間地層及盾構機本身功能的仔細研究,發現盾構機在穿越軟硬不均地層掘進時存在以下難點。一是掘進過程中參數不易控制,盾構機推力大,刀盤扭矩高,推進速度緩慢。二是盾構在軟硬不均地層掘進,地面極易造成塌陷形成安全隱患。三是地面因構建筑物影響或管線影響無法進行地面預加固。

4 重難點分析與解決措施

4.1 重難點分析

根據現場盾構實際掘進過程中所遇到的重難點,項目重難點公關小組先收集現場實際掘進的參數、采集渣土樣本、提取地面監控量測的數據,然后對各項數據進行詳細分析。基于分析結果最終確定了影響盾構機穿越軟硬不均地層的各種因素,制定出了一套軟硬不均地層掘進管理方案。首先優化盾構機掘進參數,其次對軟硬不均地層進行預處理,最后對不滿足地面預加固的地層進行洞內超前加固處理[1]。

4.2 難點解決措施

措施一,利用盾構機的氣壓輔助功能優化盾構機參數。通常情況下,盾構機掘進土倉保壓是先使刀盤切削下的渣土掉落到土倉,利用土倉內渣土堆積形成倉內壓力來支撐倉外土體,達到盾構機土倉內外土壓平衡。但在軟硬不均的地層中掘進,這種滿倉渣土保壓方式會導致刀盤扭矩及推力增大,掘進速度降低。因土倉內大量刀盤碾壓破碎后的花崗巖巖石碎塊及石粉在土倉內反復攪動,使得刀盤輻條、牛腿、攪拌棒及刀具在旋轉中反復摩擦、攪動,增加了刀盤的旋轉阻力,刀盤扭矩大大增加。同時又因沉積在土倉內的渣土未及時排出,嚴重地影響了刀盤前方渣土的流動性。其在刀盤、刀具與開挖土體中間堆積,使刀盤切削下的新渣土不能掉落,渣土被動地堆積到了刀盤前方而形成了一道緩沖層,盾構機推力增大,速度降低。

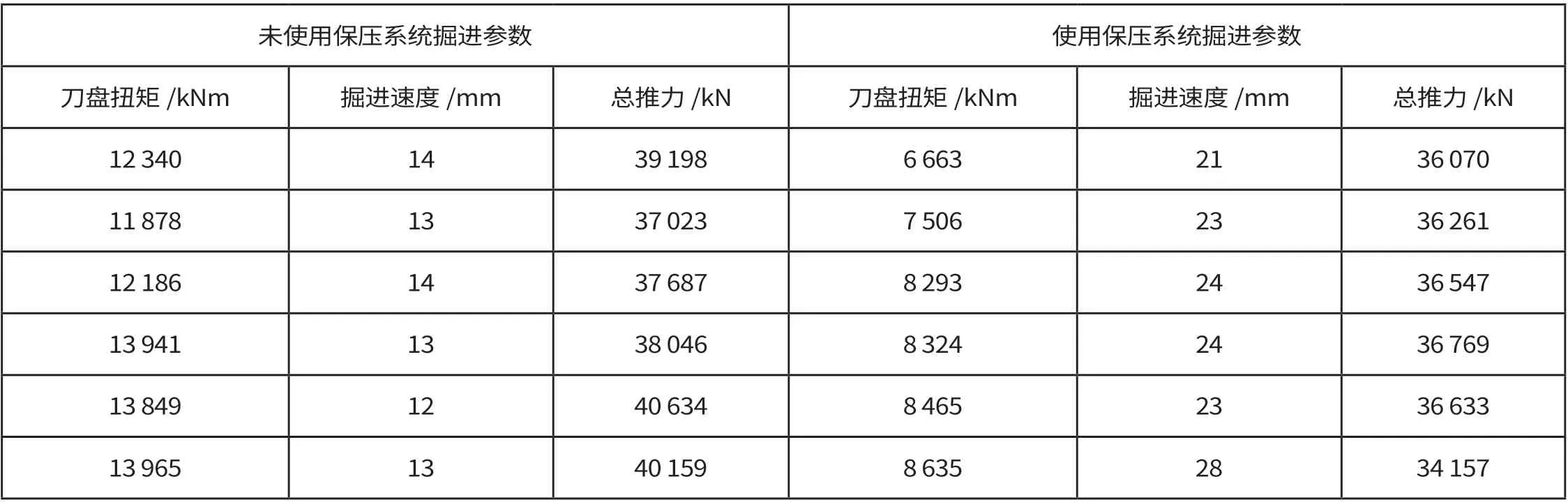

根據以上分析出的原因進行盾構機掘進參數的優化[2]。先是結合地層埋深及水位高度計算出土倉壓力值,再利用盾構機保壓系統向土倉內打入壓縮空氣,然后適當減少土倉內渣土量,使得艙內壓力達到初始設定壓力值。通過氣體置換渣土方式,既保證了土倉內外壓力平衡,又大大減少了土倉內渣土量,使土倉內渣土流動性更好,達到了優化盾構機參數及減小刀具磨損的目的。盾構機掘進參數如表2 所示。

表2 盾構機掘進參數對比表

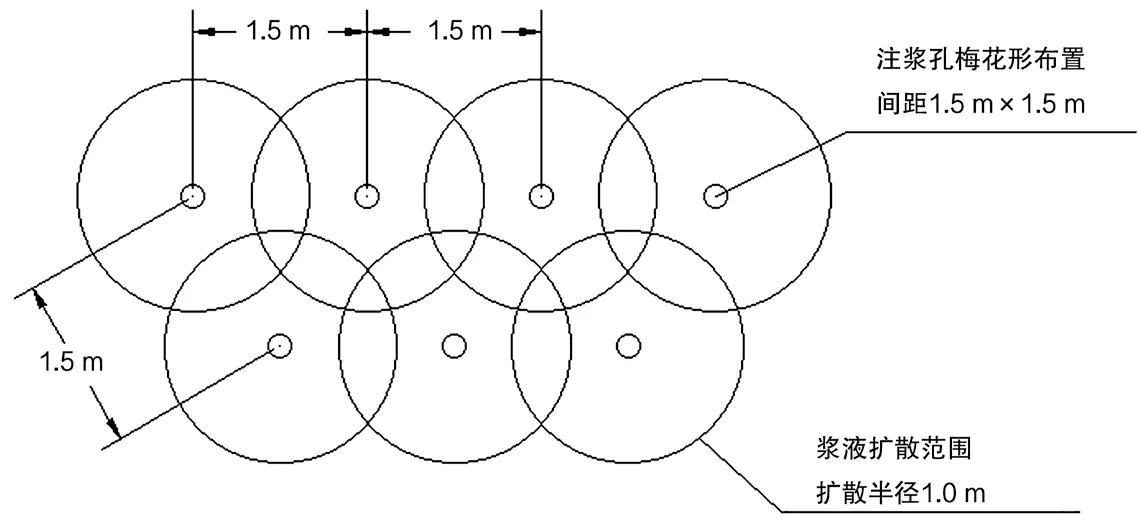

措施二,軟硬不均地層掘進過程中,因掘進斷面下部中風化花崗巖較硬導致盾構機掘進速度慢,上部強風化花崗巖較軟有遇水崩解的特性,兩者形成了惡性配合關系導致斷面上方土體極易連續塌落,為了降低掘進風險,安全順利掘進,也為了降低檢查更換刀具的風險,采用了地層預加固措施。加固措施采用深孔注漿方式,必須在掘進軟硬不均地層前進行加固,對上部軟土進行注漿加固,并在盾構施工中進行補償性注漿,嚴格控制注漿壓力,以免漿液進入到土倉及盾體周圍[3]。水泥漿采用強度等級為42.5 級的普通硅酸鹽水泥,水泥漿液的水灰比按照0.6 ∶1 拌制,注漿控制壓力在0.5 ~1.5 Mpa,注漿管道噴漿孔間距按1.5 m×1.5 m 梅花形布置,布孔長度按實測軟硬不均地層長度布設,寬度大于盾構機開挖直徑兩側各0.5 m,孔徑為100 mm,漿液擴散半徑為1.0 m,深度打入上軟下硬交界位置,注漿量按壓力控制,終值壓力為當前注漿深度實測水壓的兩倍,邊提管邊注漿直至注到盾構機拱頂以上3 m 位置停止,再進行下一個孔位的施工,孔位布置如圖2 所示。

圖2 孔位布置圖

措施三,地面因構建筑物和管線等不滿足加固條件時,通過盾構機預留的超前注漿孔進行上軟下硬地層超前加固,可以有效避免盾構掘進過程中渣土超排所導致的各種風險。通過實踐證明上軟下硬地層必須要進行加固處理才能確保安全順利掘進。

超前加固前,為避免造成盾體抱死、刀盤密封受損以及同步注漿管堵塞等,在注漿前采取了通過盾體徑向注漿孔向盾殼周圍及土倉注入膨潤土泥漿和黃油的保護措施。泥漿采用膨潤土和水為1 ∶3的比例拌制,注入量不少于6 m3。注漿完成后通過盾體徑向孔檢查注入質量,在漿液儲存罐內拌制膨潤土泥漿,并通過同步注漿系統注入,防止盾尾被漿液抱死,注漿管路被漿液堵塞。通過刀盤密封系統注入一定量的EP1 油脂,防止刀盤主軸承密封受損。

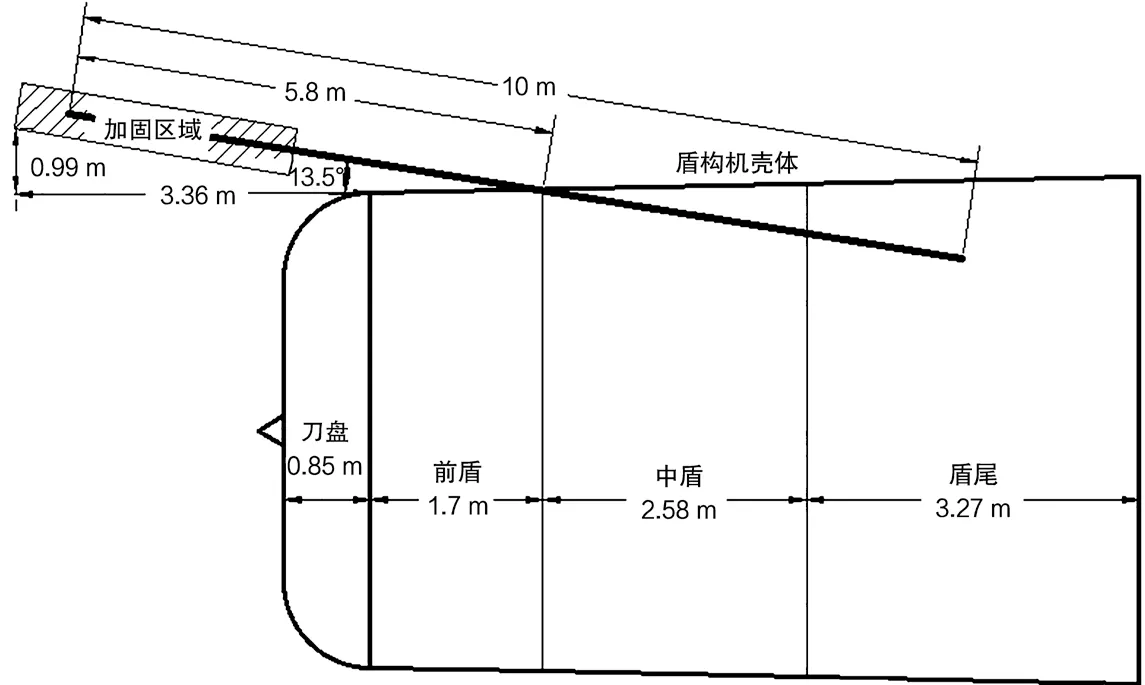

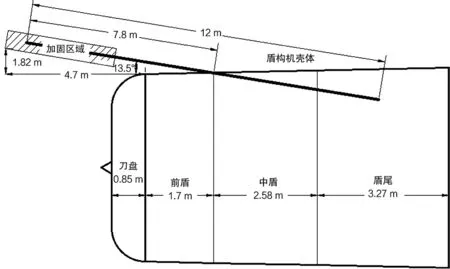

盾構機盾體的中盾上設置有10 個外插角為13.5°的超前地質鉆孔,其中上部有4 個孔,中部左右側各有3 個孔。本次超前注漿通過上部4 個超前地質鉆孔進行注漿管打入及注漿,先采用氣腿式地質鉆機向刀盤斜上方鉆孔,成孔后插打超前注漿管。根據加固距離超前注漿管可選擇長為10 m 或12 m 的 Φ40 鋼花管,出漿孔徑為8 mm。超前注漿插入深度為10 m,可到達刀盤前方5.8 m 位置,插入深度為12 m 可達到刀盤前方7.8 m位置[4]。不同超前注漿導管長度和角度示意如圖3 和圖4 所示。

圖3 超前注漿管為10 m 時的示意圖

圖4 超前注漿管為12 m 時的示意圖

超前注漿采用水、灰、水玻璃比為0.5 ∶0.5 ∶1 的雙液漿,通過7.5 kW 電動注漿機注入到刀盤前方土體,注漿控制壓力為5 bar。注漿過程中需觀察土倉壓力是否變化,若土倉壓力隨超前注漿有所升高,則說明水泥漿液已竄入土倉內,必須停止注漿。間歇1 h 后繼續注漿至注漿壓力達到5 bar 后停止注漿,利用注漿機伸縮功能將管倒退1 m 進行下個循環注漿。根據所需加固長度將盾構機刀盤前方4.7 m 或3.36 m 全部加固完成。

注漿完成后需檢查前方地層加固效果,首先檢查倉內漿液凝固情況,判斷能否開倉。打開土倉壁上的兩個球閥,利用粗10 mm左右的鋼筋向土倉內砸入,根據砸入的情況判斷凝固。然后打開土倉門上方的球閥,同樣的方法檢查倉內凝固情況,看是否還有水流出。如兩個條件均滿足,可進行開倉工作。待土倉門打開后,先進行土倉清理,清理到刀盤開口后,利用風鉆進行打孔,檢查注漿后刀盤前方土體的固結情況和滲水情況,兩個條件均較好才可進行盾構掘進[5]。

5 盾構機軟硬不均地層掘進

盾構機穿越軟硬不均地層前地表具備地面注漿條件,先將軟硬不均地層范圍進行深孔式注漿加固。如遇地面因構建筑物和管線等因素影響不具備地表加固條件時,則采用隧道內超前注漿加固方法,將盾構機刀盤前方土體進行加固。待前方土體加固完成后,再進行盾構機氣壓輔助模式掘進,這樣既能保證地面安全避免塌陷,又加快了盾構機掘進速度,同時節約了大量因面塌方、盾構機掘進速度緩慢而造成的成本花銷。

6 結語

通過對盾構施工難點進行調查、分析、研究與總結,為盾構順利穿越軟硬不均地層提供強大的技術支持,可以為今后類似施工情況提供借鑒。盾構機掘進參數靈活多變,使用不同的設備其性能不同,掘進不同的地層其參數不同。因此,盾構施工的關鍵就是充分了解設備功能,認真分析地層,制定相應措施,嚴格執行方案,確保施工安全、快速地掘進。