鋼橋面板局部構造細節受力特性分析

程 苗

(上海市政工程設計研究總院(集團)有限公司南京分公司,江蘇 南京 210000)

正交異性鋼橋面板構造復雜,頂板、縱肋與橫肋主要采用焊縫連接,應力集中問題突出。在車輪荷載作用下,焊縫連接處易出現疲勞損傷[1,2]。目前國內采用鋼箱梁的大跨徑橋梁,雖然使用時間不長,但已有部分鋼橋面板出現了疲勞裂紋。鋼橋面板一旦出現疲勞裂紋,維修和加固都非常困難,嚴重影響橋梁整體安全性。因此,針對鋼橋面板易出現疲勞損傷的部位,有必要研究其受力性能,從而更好評估疲勞損傷。

1 鋼橋面板有限元模型

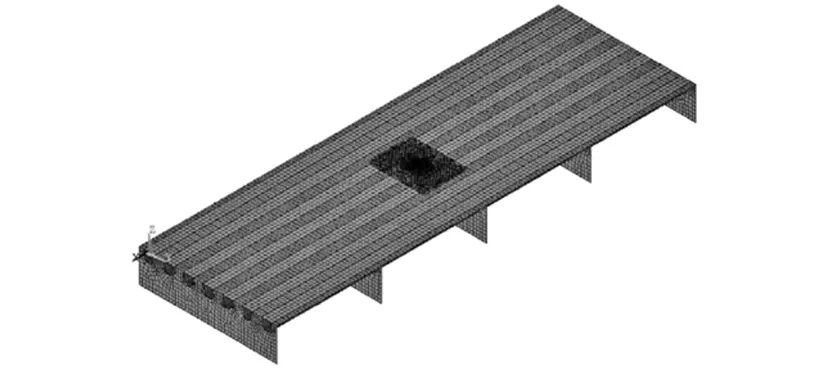

相關文獻指出鋼橋面板模型橫向取6根及以上U肋、縱向取3個以上橫隔板間距時,其計算結果與整體模型的計算結果相差不大[3]。根據江蘇省江陰長江大橋設計圖紙,采用通用有限元分析軟件ANSYS建立鋼橋面板節段模型。鋼橋面板節段長12.8 m,寬4.2 m,設5道橫隔板,橫隔板間距3.2 m。鋼橋面板頂板厚12 mm,橫隔板厚10 mm,U肋尺寸為300 mm×280 mm×6 mm。模型采用Shell63板殼單元模擬,網格尺寸為0.2 m。對所選擇的構造細節部位進行局部網格細化,最小單元尺寸為10 mm×10 mm。鋼的彈性模量取為2.06×105MPa,泊松比取為0.3。圖1為鋼橋面板有限元模型。

圖1 鋼橋面板有限元模型

為了盡可能反映鋼橋面板在實橋中的受力特點,有限元模型邊界條件按如下方式施加:對橫隔板約束三個方向的平動自由度和三個方向的轉動自由度;對U肋兩端和頂板四周則只約束三個方向的平動自由度。根據Saint-Venant原理,若采用上述邊界條件,只要研究的疲勞細節距邊界一定的距離,則不會與實橋中的鋼橋面板產生較大偏差。

2 車輪計算荷載

參考公路橋涵通用設計規范[4],車輪荷載的輪胎作用面積,單輪沿橫橋向、順橋向作用長度分別取0.3 m與0.2 m,雙輪沿橫橋向、順橋向作用長度分別取0.6 m與0.2 m。根據大橋的等效車輛荷載模型可知,車輛的最大軸載值為150 kN(即車輪荷載為75 kN)。本文采用單輪和雙輪兩種形式進行加載,其橫向加載位置如圖2所示,不考慮鋪裝層對車輪荷載的擴散作用。

圖2 車輪橫向加載示意圖

在同一車道上一般有多輛車輛行駛,或者在多個車道上有多輛車輛交替行駛,即為多車效應。由于鋼橋面板的縱向、橫向應力影響線均較短,所以在鋼橋面板的應力幅計算中可以忽略車輪作用的相互影響。因此,在下面的分析中,不考慮多車效應導致的應力幅疊加效應,在順橋向、橫橋向僅考慮單個車輪的作用效應。

3 局部構造細節應力分析

參照鋼橋面板易出現疲勞裂紋的位置及類型,對頂板與U肋連接焊縫過焊孔處和橫隔板弧形缺口處的應力狀態進行分析。頂板細節處取橫向應力,U肋細節處取沿U肋腹板方向的應力,橫隔板弧形缺口與U肋腹板連接處取垂直于焊縫方向的應力,橫隔板弧形缺口有效截面最小處取豎直方向的應力。

(1)頂板與U肋連接焊縫過焊孔處應力分析。

圖3為單輪和雙輪作用下橫向三種不同加載位置所對應的頂板與U肋連接焊縫過焊孔處頂板細節的應力影響線。由圖3可知,在單輪P1和雙輪P4作用下,頂板細節受力最為不利,橫向最大應力分別達到-215.60 MPa和-82.66 MPa。對于頂板細節,在相同車載作用下,單輪引起的應力要比雙輪引起的應力大一倍多,故增大車輪與橋面的接觸面積可以改善頂板細節的受力。

圖3 車載作用下頂板細節的應力影響線

圖4為單輪和雙輪作用下橫向三種不同加載位置時頂板細節的應力分布圖。由圖4可知,頂板細節處的應力隨距焊趾位置的增大而逐漸減小。

圖4 車載作用下頂板細節應力分布圖

在單輪P1和P2作用下,頂板細節距焊趾0.5t(t為頂板厚度)處的應力值比距焊趾1.5t處的應力值高47%左右,另外,頂板細節距焊趾同一位置處應力值在單輪P1作用下要比單輪P2作用下高68%左右;在雙輪P4和P5作用下,頂板細節的應力分布情況基本相同,距焊趾0.5t(t為頂板厚度)處的應力值比距焊趾1.5t處的應力值高55%左右,另外,頂板細節距焊趾同一位置處應力值在雙輪P4作用下要比雙輪P6作用下高60%左右。

圖5為單輪和雙輪作用下,橫向三種不同加載位置所對應的頂板與U肋連接焊縫處U肋細節的應力影響線。由圖5可知,在單輪P1和雙輪P4作用下,U肋細節的受力最為不利,最大應力分別達到105.39 MPa和50.16 MPa。

圖5 車載作用下U肋細節的應力影響線

圖6為單輪和雙輪作用下橫向三種不同加載位置時U肋細節的應力分布圖。由圖6可知,在單輪作用下,U肋細節處的應力隨距焊趾位置的增大呈增大的趨勢,增幅在19%~33%之間,U肋細節距焊趾同一位置處應力值在單輪P1作用下要比單輪P3作用下大6倍左右;在雙輪作用下,隨著距焊趾位置的增大,U肋細節處的最大增幅只有18%左右,U肋細節距焊趾同一位置處應力值在雙輪P4作用下要比雙輪P6作用下高64%左右。

圖6 車載作用下U肋細節應力分布圖

(2)橫隔板弧形缺口處應力分析。

圖7為單輪和雙輪作用下橫向三種不同加載位置所對應的橫隔板弧形缺口與U肋腹板連接焊縫細節的應力影響線。橫隔板弧形缺口與U肋腹板連接焊縫細節主要承受的是壓應力,最大應力峰值在車輪荷載作用在橫隔板旁邊時出現。單輪P2和雙輪P5的橫向加載位置最為不利,垂直于焊縫方向的最大應力值分別為-11.60 MPa和-12.18 MPa。

圖7 車載作用下橫隔板弧形缺口與U肋腹板連接焊縫細節的應力影響線

圖8為單輪和雙輪作用下橫向三種不同加載位置時橫隔板弧形缺口與U肋腹板連接焊縫細節的最不利應力分布圖。由圖8可知,橫隔板弧形缺口與U肋腹板連接焊縫細節處的應力隨距焊趾位置的增大呈先增大后減小的趨勢,這可能是由于橫隔板弧形缺口引起的剛度突變造成的。

圖8 車載作用下橫隔板與U肋腹板連接焊縫細節的應力分布圖

圖9為單輪和雙輪作用下橫向三種不同加載位置所對應的橫隔板弧形缺口有效截面最小處細節的應力影響線。由圖9可知,橫隔板弧形缺口有效截面最小處細節主要承受的也是壓應力,最大應力峰值在車輪荷載作用于橫隔板正上方時出現。單輪P2和雙輪P5的橫向加載位置最為不利,豎直方向的最大應力分別達到-97.73 MPa和-52.07 MPa。

圖9 車載作用下橫隔板弧形缺口有效截面最小處細節的應力影響線

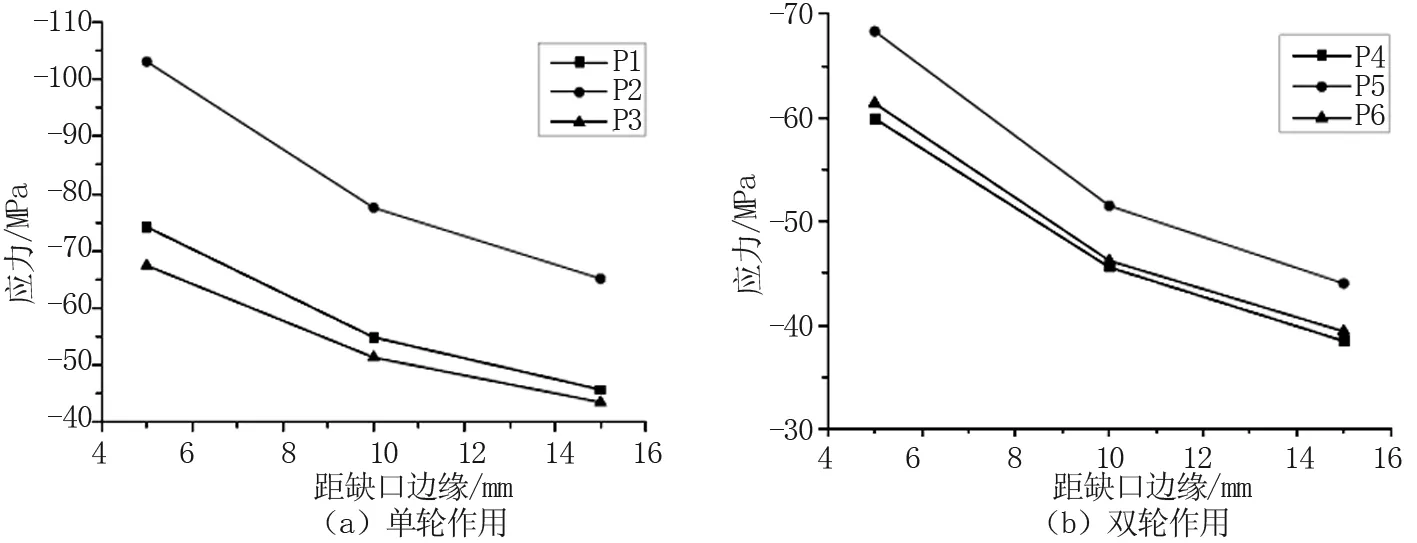

圖10為單輪和雙輪作用下橫向三種不同加載位置時橫隔板弧形缺口有效截面最小處細節的最不利應力分布圖。由圖10可知,橫隔板弧形缺口有效截面最小處細節的應力隨距缺口邊緣的增大而減小。在單輪作用下,該細節距缺口邊緣5 mm處的應力值比距缺口邊緣15 mm處的應力值高43%~64%,另外,該細節距缺口邊緣同一位置處應力值在單輪P2作用下要比單輪P1作用下高40%左右;在雙輪作用下,該細節距缺口邊緣5 mm處的應力值比距缺口邊緣15 mm處的應力值高55%左右,另外,該細節距缺口邊緣同一位置處應力值在雙輪P5作用下要比雙輪P4作用下高14%左右。

圖10 車載作用下橫隔板弧形缺口有效截面最小處的應力分布圖

4 結 論

(1)在單輪和雙輪荷載作用下,頂板與U肋連接焊縫處頂板細節和U肋細節的橫向最不利加載位置是一致的;橫隔板弧形缺口與U肋腹板連接焊縫細節和橫隔板弧形缺口有效截面最小處細節的橫向最不利加載位置也是一致的。

(2)頂板細節和U肋細節的應力峰值都是在車輪荷載作用在橫隔板正上方時出現。在單輪作用下,頂板細節的最大應力值是U肋細節的最大應力值的兩倍左右;在雙輪作用下,頂板細節的最大應力值比U肋細節的最大應力值大64%左右。在車載作用下,疲勞損傷更容易產生在頂板細節處,這與實際情況也是相吻合的。

(3)橫隔板弧形缺口與U肋腹板連接焊縫細節的最大應力值都是在車輪荷載作用在橫隔板旁邊時出現。而對于橫隔板弧形缺口有效截面最小處細節,在單輪作用下,最大應力值是在車輪荷載作用在橫隔板正上方時出現;在雙輪作用下,最大應力值是在車輪荷載作用在橫隔板旁邊時出現。另外,在單輪作用下,橫隔板弧形缺口有效截面最小處細節的最大應力值要比橫隔板弧形缺口與U肋腹板連接焊縫細節的應力值大7倍左右;在雙輪作用下,橫隔板弧形缺口有效截面最小處細節的最大應力值要比橫隔板弧形缺口與U肋腹板連接焊縫細節的應力值大5倍左右。