大型煉化一體化項目煉油加工方案的優化研究

孫守華

中化泉州石化有限公司

近年來,全球煉油總產能增長已進入平臺區,油品需求增速放緩;但隨著發展中國家經濟的持續增長和人民生活水平的提高,石化行業仍有較大發展空間,尤其是乙烯、丙烯、芳烴等基礎有機化工原料產能不足。在這一背景下,煉油化工一體化已成為石化行業的重要發展戰略,煉化企業正加快能源轉型趨勢,進一步控油增化,從大量生產成品油和大宗石化原料轉為多產高附加值油品和優質石化原料[1]。煉油化工一體化正由傳統煉廠裝置在生產汽柴油的基礎上繼續向乙烯提供原料的簡單一體化,逐漸演變成煉油乙烯一體化、煉油芳烴一體化、煉油乙烯芳烴一體化以及煉油發電蒸汽一體化等多種一體化模式。隨著煉化一體化的深入,傳統煉化一體化技術如:加氫裂化多產乙烯裂解原料、催化重整多產芳烴及催化裂解多產低碳烯烴等技術重新引起了業界關注,逐漸成為其核心主體技術。

1 現狀

國內某1 500×104t/a煉化一體化企業的新建100×104t/a乙烯裂解裝置及80×104t/a對二甲苯裝置由原1 200×104t/a煉油項目及新建300×104t/a煉油改擴建項目常壓裝置提供原料,其中,原1 200×104t/a煉油項目加工沙特輕原油及科威特原油的混合原油,采用“常減壓-渣油加氫-催化裂化-加氫裂化-延遲焦化”的加工工藝路線[2],成品油主要以外貿為主;300×104t/a常壓裝置加工凝析油,主要為100×104t/a乙烯裂解裝置提供原料。從全廠總加工流程看,主要存在如下問題:①燃料產品數量與原1 200×104t/a煉油項目設計值相當,柴汽比偏高,尤其是汽油+柴油產品總量與實際銷售量存在較大偏差,亟待按照市場變化進行調整;②可供生產乙烯的原料不足,如加氫裂化尾油、輕石腦油以及飽和液化氣合計約200×104t/a,明顯低于百萬噸乙烯對原料的需求;按照現有乙烯裂解原料配置,重石腦油約20%,加氫裂化尾油約31%,應進一步實現輕質化;③對二甲苯生產工藝路線與周邊企業類似,隨著周邊市場的逐漸飽和,如何保證產品競爭力將是企業未來重點考慮的問題。

2 煉油加工方案優化措施

2.1 柴油餾分通過中壓緩和加氫裂化裝置最大量生產石腦油

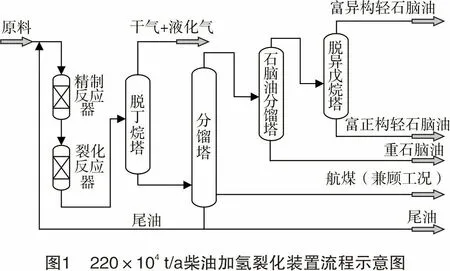

根據全廠總加工流程,擬新建一套220×104t/a柴油加氫裂化裝置,以滿足壓減二次加工柴油及部分直餾煤柴油餾分、增產高附加值化工原料的需求。裝置以焦化柴油、催化柴油及渣油加氫柴油、部分直餾煤柴油為原料,最大量地生產石腦油。石腦油進一步分離出輕、重石腦油產品,其中,重石腦油作為連續重整原料,富正構輕石腦油用作乙烯裂解原料,富異構輕石腦油用作汽油調合組分。裝置建議采用中國石化的MHUG技術(可通過選擇性開環裂化過程生產低硫、高十六烷值柴油、噴氣燃料及部分高芳潛含量石腦油)[3],以匹配專有加氫裂化催化劑,工程設計采用單段串聯、尾油全循環的流程,其中,反應單元采用爐前混氫方案,分餾單元采用脫丁烷塔+分餾塔的雙塔汽提方案;另外,裝置設置輕石腦油脫戊烷塔,可進行正、異構輕石腦油分離,以實現“宜油則油、宜烯則烯”,新增220×104t/a柴油加氫裂化裝置流程簡圖見圖1,增設220×104t/a柴油加氫裂化裝置前后的物料走向見圖2。

2.2 重石腦油通過催化重整多產芳烴

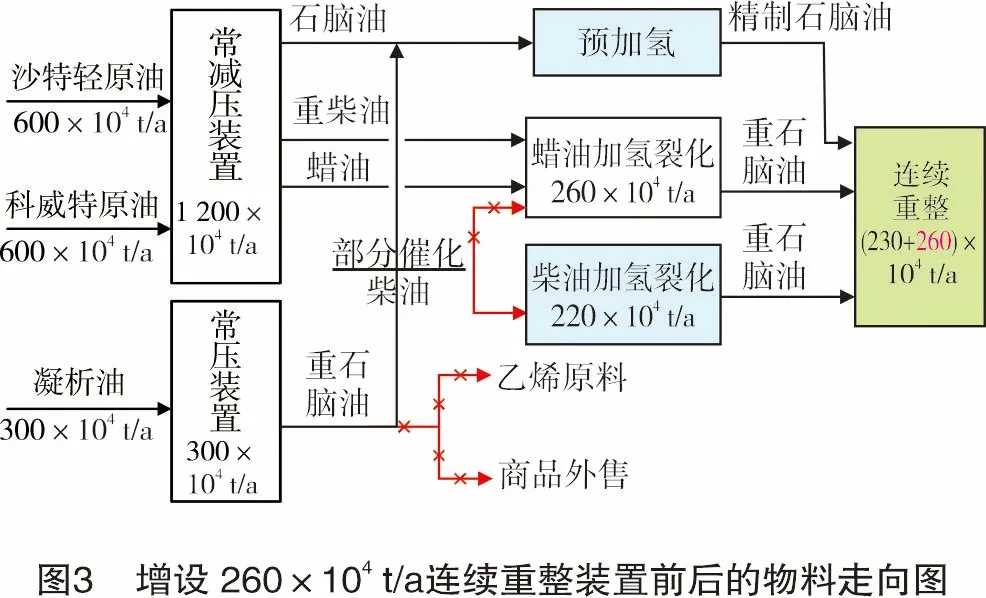

根據全廠總加工流程的安排,300×104t/a常壓裝置一部分重石腦油用作乙烯裂解原料、一部分重石腦油經預加氫處理后送至原230×104t/a連續重整裝置,剩余重石腦油作為商品外售。考慮全廠經濟效益最大化,建議將300×104t/a常壓裝置的重石腦油全部作為連續重整原料,加上新建220×104t/a柴油加氫裂化裝置的重石腦油,新增重石腦油量可滿足260×104t/a連續重整裝置的要求。新建連續重整裝置主要包括原料預處理、連續重整、催化劑連續再生、芳烴抽提和PSA 5個單元。其中,連續重整與催化劑再生單元建議采用中國石化逆流連續重整工藝技術[4],反應器并列布置,催化劑采用PS-VI重整催化劑,再生回路采用冷循環流程,再生循環氣體和再生放空氣采用固體脫氯技術去除氣體中的氯化物。該技術可使反應物料與催化劑在反應系統中逆向流動,較難發生的反應在活性較高的催化劑上進行,較易發生的反應在已積炭、活性較低的催化劑上進行,催化劑活性與重整反應過程最佳匹配,在提高反應效率的同時,大幅度降低能耗。新建260×104t/a連續重整裝置前后的物料走向見圖3。

裝置預處理單元建議采用中國石化石科院的專利技術及催化劑,采用先加氫、后分餾的流程,分餾系統設置蒸發塔和拔頭油汽提塔;芳烴抽提單元建議采用中國石化石科院的抽提蒸餾工藝(SED)技術,溶劑比為4.0;PSA單元建議采用沖洗再生的一段變壓吸附PSA技術,12-3-5流程。

3 結果討論

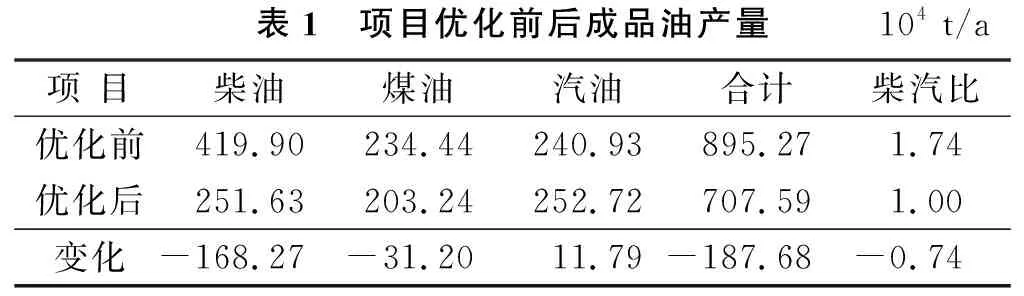

3.1 成品油

項目優化前后成品油產量見表1。由表1可以看出,項目煉油加工方案優化后,柴汽比由1.74降至1.00,降低0.74個單位,成品油總量減少187.68×104t/a,其中,柴油和煤油產量分別降低168.27×104t/a和31.20×104t/a,這是因為增設柴油加氫裂化裝置后,全廠約220×104t/a二次加工柴油及部分直餾柴油深度轉化為化工原料,柴油加氫裂化裝置物料平衡及主要產品分布見表2。300×104t/a常壓裝置煤油全部調整為新建220×104t/a柴油加氫裂化裝置原料后,原煤油加氫裝置負荷降低,煤油產品量降低。汽油產品量略有增加,這是因為原催化裂化裝置未進行調整,相應催化汽油量基本保持不變,但汽油調合池中芳烴抽提裝置的抽余油量及甲苯量略有增加。

表1 項目優化前后成品油產量104 t/a項 目柴油煤油汽油合計柴汽比優化前419.90234.44240.93895.271.74優化后251.63203.24252.72707.591.00變化-168.27-31.2011.79-187.68-0.74

表2 柴油加氫裂化裝置物料平衡原料原料量/(104 t·a-1)產品收率/%催化柴油74.22低分氣+塔頂氣4.10焦化柴油25.38液化氣8.56常壓裝置煤油51.90富異構輕石腦油8.45常壓裝置柴油50.22富正構輕石腦油10.57常壓裝置重油18.63重石腦油67.84氫氣8.60尾油0.48

3.2 乙烯裂解裝置原料

乙烯裂解原料及主要產品見表3。從表3中可以看出,與項目優化前相比,乙烯裂解原料量中輕質組分增多,其中,飽和液化氣和輕石腦油產品量分別增加21.12×104t/a和45.07×104t/a,這是因為項目新增柴油加氫裂化裝置將二次加工柴油及部分直餾柴油餾分轉化為乙烯裂解原料,新增連續重整裝置副產飽和液化氣;原260×104t/a蠟油加氫裂化裝置建議更換催化劑,盡可能增產石腦油,降低尾油產量。加氫焦化石腦油量略有降低,其原因是項目煉油加工方案優化后,原160×104t/a延遲焦化裝置負荷略有降低。直餾重石腦油不再直接作為乙烯裂解原料,而是作為連續重整原料。從表3還可以看出,與項目優化前相比,乙烯裂解原料總量約降低1.74×104t/a,但三烯(乙烯、丙烯及丁二烯)產品量增加6.14×104t/a,尤其是乙烯產品量增加5.61×104t/a,乙烯裂解原料輕質化效果顯著。

表3 乙烯裂解原料及三烯產品量104 t/a項目原料及三烯產品量優化前優化后變化原料加氫焦化石腦油13.759.01-4.74丙烷6.526.570.05飽和液化氣38.8459.9621.12直餾重石腦油51.840.00-51.84抽余油0.0010.5210.52輕石腦油76.50121.5745.07加氫裂化尾油64.5039.20-25.30富C2氣體13.9717.353.38小計265.92264.18-1.74三烯產品乙烯101.09106.705.61丙烯41.0241.460.44丁二烯12.7112.800.09小計154.82160.966.14

3.3 對二甲苯裝置原料

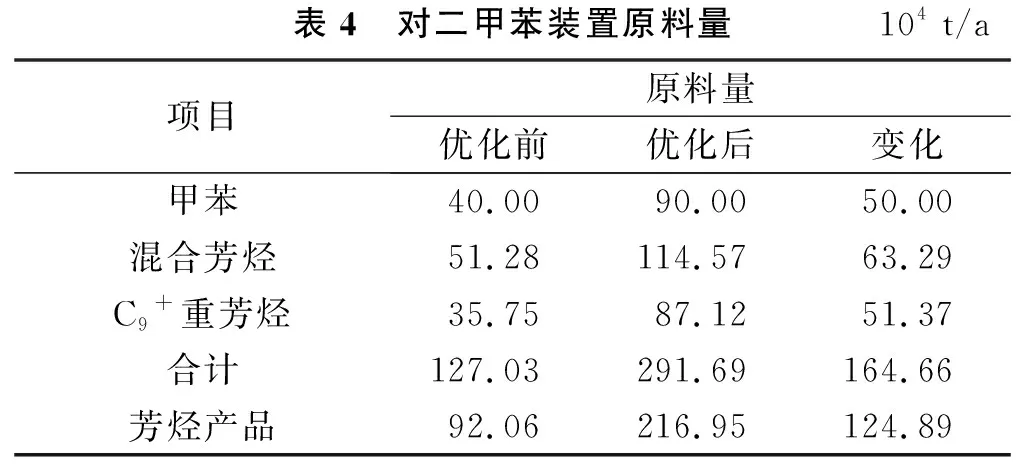

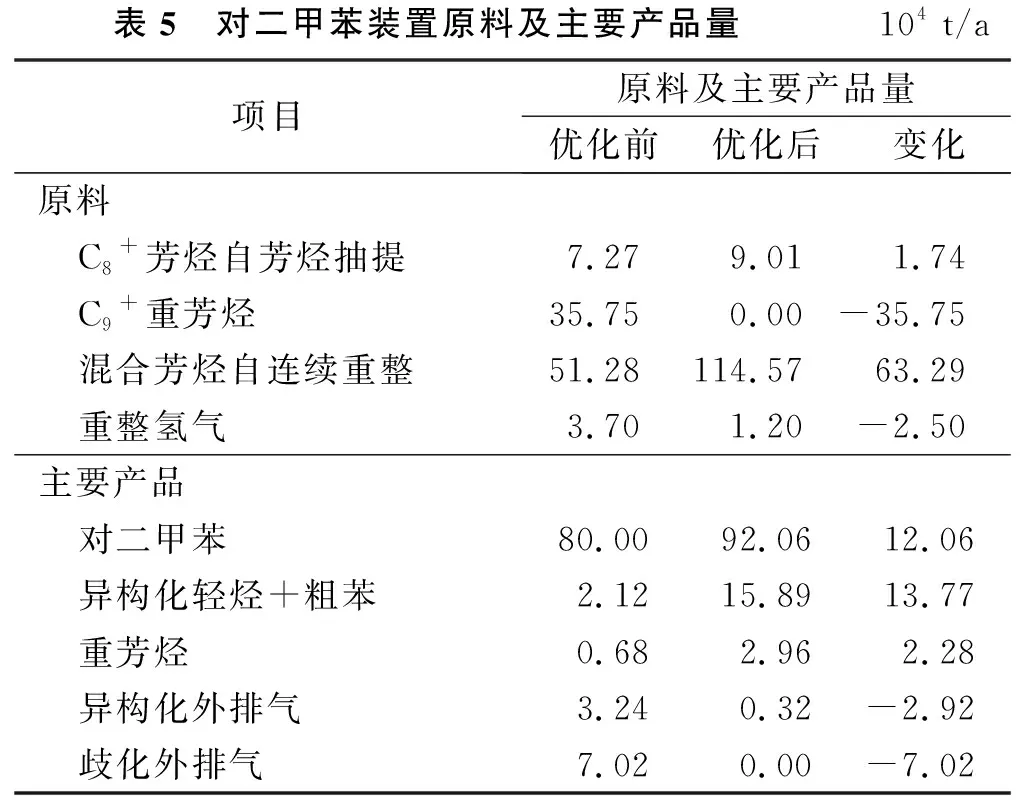

對二甲苯裝置原料量見表4,新建260×104t/a連續重整裝置后,全廠對二甲苯裝置原料量由127.03×104t/a增至291.69×104t/a,可滿足200×104t/a對二甲苯裝置的要求。其中,混合二甲苯產量由51.28×104t/a增至114.57×104t/a。原80×104t/a對二甲苯裝置原料設計為混合芳烴、C8+芳烴以及C9+重芳烴,僅建設異構化單元遠不能滿足80×104t/a對二甲苯產品的要求,需同步建設歧化單元,將甲苯和C9+重芳烴轉化成苯和C8芳烴。項目優化后,原80×104t/a對二甲苯裝置僅建設吸附分離、異構化、二甲苯分餾等單元,即可保證生產80×104t/a對二甲苯產品,對二甲苯裝置物料平衡見表5。為了盡可能地降低目標產品的生產成本,BTX生產按照3個階段逐步實施:第一階段:裝置建設吸附分離、異構化、二甲苯分餾;第二階段:增建歧化和二甲苯分餾設施,最大化地實現苯和混合二甲苯的生產;第三階段:根據市場情況,適時增建其他裝置,最大化地生產對二甲苯。

表4 對二甲苯裝置原料量104 t/a項目原料量優化前優化后變化甲苯40.0090.0050.00混合芳烴51.28114.5763.29C9+重芳烴35.7587.1251.37合計127.03291.69164.66芳烴產品92.06216.95124.89

表5 對二甲苯裝置原料及主要產品量104 t/a項目原料及主要產品量優化前優化后變化原料C8+芳烴自芳烴抽提7.279.011.74C9+重芳烴35.750.00-35.75混合芳烴自連續重整51.28114.5763.29重整氫氣3.701.20-2.50主要產品對二甲苯80.0092.0612.06異構化輕烴+粗苯2.1215.8913.77重芳烴0.682.962.28異構化外排氣3.240.32-2.92歧化外排氣7.020.00-7.02

裝置吸附分離單元建議采用Axens公司的Eluxyl技術,吸附劑建議采用SPX 5003。裝置異構化單元原設計采用的是乙苯轉化路線,為了降低全廠外購苯的數量,建議在滿足全廠汽油產品質量、結構的情況下,將乙苯轉化技術改為乙苯脫烷基技術,催化劑建議選用中國石化SKI-210乙苯脫烷基型異構化催化劑。

3.4 煉廠干氣預精制裝置原料

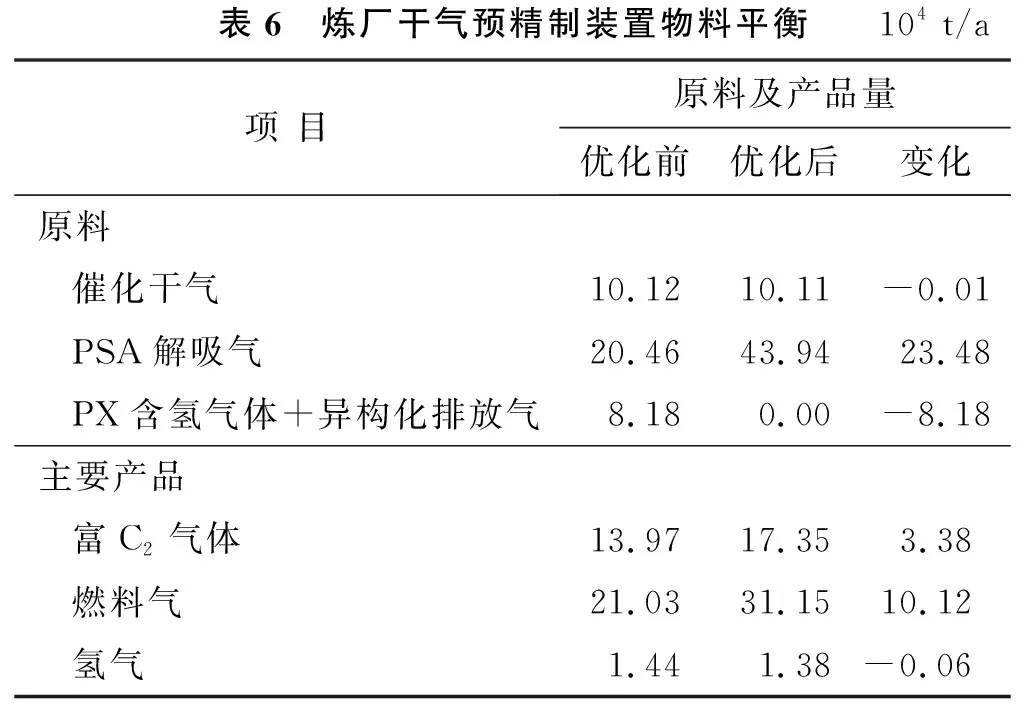

根據全廠整體流程,為進一步綜合利用煉廠干氣中的C2組分,項目配套建設煉廠干氣預精制裝置,建議采用中國石化北化院的淺冷油吸收技術[5]。其中,富含烯烴的催化干氣經過回收處理,得到富乙烯氣,富乙烯氣送入乙烯裂解裝置堿洗塔及后續單元進行提純;其他3股飽和干氣(PSA解吸氣、PX含氫氣體及異構化排放氣)經過回收處理,得到富乙烷氣,送入乙烯裂解裝置裂解爐作為裂解原料,煉廠干氣預精制裝置物料平衡見表6。

表6 煉廠干氣預精制裝置物料平衡104 t/a項 目原料及產品量優化前優化后變化原料催化干氣10.1210.11-0.01PSA解吸氣20.4643.9423.48PX含氫氣體+異構化排放氣8.180.00-8.18主要產品富C2氣體13.9717.353.38燃料氣21.0331.1510.12氫氣1.441.38-0.06

由表6可以看出,項目優化后,PSA解吸氣由20.46×104t/a增至43.94×104t/a。綜合考慮各股干氣組成及全廠燃料氣平衡,建議富含烯烴的催化干氣仍單獨回收富乙烯氣,富含烷烴的干氣原料僅保留PSA解吸氣。與項目優化前相比,煉廠干氣預精制裝置的富C2氣體產品量增加3.38×104t/a,經濟效益顯著。

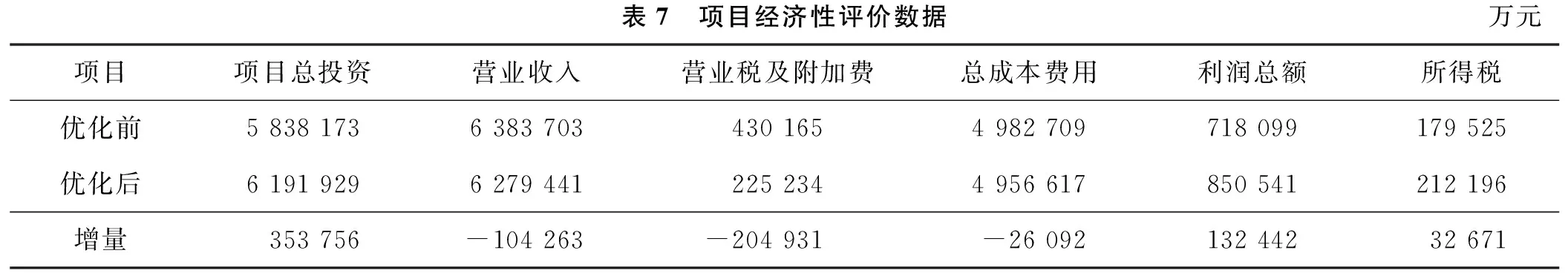

4 項目經濟評價

以2017版50美元/bbl(1 bbl=159 L)的原油價格為分析基礎,進行經濟性評價,具體數據見表7。由表7可以看出,項目優化后,年度利潤增量達13.24億元。經進一步計算,項目增量的投資收益率(稅后)為27.62%,全部投資回收期為6.30年(含建設期3年),具有較好的經濟效益。

表7 項目經濟性評價數據萬元項目項目總投資營業收入營業稅及附加費總成本費用利潤總額所得稅優化前5 838 1736 383 703430 1654 982 709718 099179 525優化后6 191 9296 279 441225 2344 956 617850 541212 196增量353 756-104 263-204 931-26 092132 44232 671

5 結論

(1) 采用新增“220×104t/a柴油加氫裂化+260×104t/a連續重整”的技術路線對項目煉油加工方案進行優化調整。

(2) 方案優化后,柴汽比由1.74降至1.00,柴油和煤油產量分別降低168.27×104t/a和31.20×104t/a;乙烯裂解原料總量降低約1.74×104t/a,但三烯(乙烯、丙烯及丁二烯)產品量增加6.14×104t/a;對二甲苯裝置原料由127.03×104t/a增至291.69×104t/a,技術路線進一步優化。

(3) 方案優化后,項目增量的投資收益率(稅后)為27.62%,全部投資回收期為6.30年(含建設期3年),年度利潤增量達13.24億元,具有較好的經濟效益。