加氫裂化裝置生產工業白油的技術開發與工業應用

張超 方友 金海剛 鄭港西

1.中海油石化工程有限公司 2.中海油惠州石化有限公司

隨著國際和國內經濟結構的調整和疫情帶來的全球經濟增速的放緩,柴油消費量增長速度緩慢,為增加企業效益,降低柴油產量是煉廠急需解決的問題。柴油是蠟油加氫裂化裝置的主要產品之一,通過技術改造或升級,降低加氫裂化裝置柴油收率,增產5號工業白油和多產航煤,對加氫裂化裝置提高經濟效益具有重要意義[1-4]。

本研究分析了惠州石化4.0 Mt/a蠟油加氫裂化裝置柴油產品及中間餾分的性質,探究了生產5號工業白油的可行性,在此基礎上,提出了采用熱氮氣氣提工藝生產5號工業白油的方案,對實際改造運行效果進行了對比和分析,所生產的5號工業白油滿足行業標準NB/SH/T 0006-2017《工業白油》的要求,可為國內外同類裝置升級改造生產工業白油提供參考。

1 裝置概況

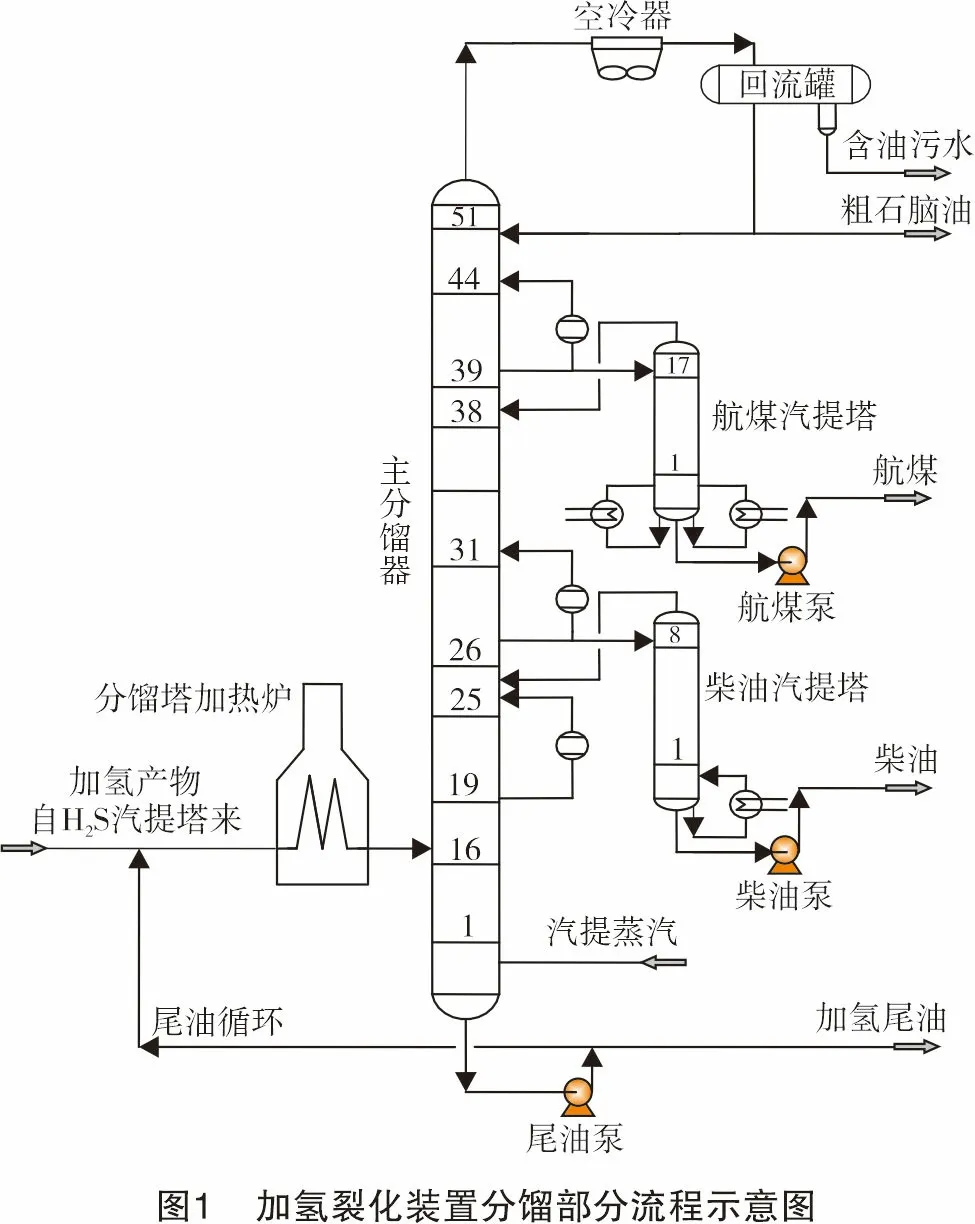

惠州石化4.0 Mt/a蠟油加氫裂化裝置以減二線、減三線蠟油和焦化蠟油為原料,主要產品為輕重石腦油、航煤、柴油和加氫裂化尾油,同時副產干氣和液化氣。裝置采用兩臺反應器系列并聯的工藝方案,反應產物在熱高壓分離器前混合,分餾系統采用雙塔汽提工藝,硫化氫汽提塔塔頂氣與粗石腦油至吸收穩定系統,塔底油經加熱爐加熱后至主分餾塔分餾,流程示意圖見圖1。

2 可行性分析

將惠州石化加氫裂化柴油與NB/SH/T 0006-2017《工業白油》產品技術要求進行對比[5],結果見表1。

表1 惠州石化加氫裂化柴油與NB/SH/T 0006-2017規定的5號工業白油技術指標對比項目技術指標5號工業白油加氫裂化柴油試驗方法運動黏度(40 ℃)/(mm2·s-1)4.14~5.064.16GB/T 265閃點(開口)/℃≥12085GB/T 3536傾點/℃≤0-2GB/T 3535顏色/賽波特顏色號≥+25+26GB/T 3555銅片腐蝕(50 ℃,3 h)/級11bGB/T 5096銅片腐蝕(100 ℃,3 h)/級--GB/T 5096w(硫)/(mg·kg-1)≤100.2SH/T 0689w(芳烴)/%≤52.6NB/SH/T 0966w(水分)/%無無GB/T 260w(機械雜質)/%無無GB/T 511水溶性酸或堿無無GB/T 259外觀及氣味無色、無異味、無熒光、透明的液體有煤油味目測

從表1可以看出,惠州石化加氫裂化柴油的開口閃點、外觀及氣味均不滿足NB/SH/T 0006-2017《工業白油》行業標準的規定。開口閃點和柴油的初餾點有關,開口閃點不滿足要求的主要原因是柴油初餾點低,航煤餾分與柴油餾分重疊多,提高初餾點可提高開口閃點溫度[6-8];柴油中有煤油氣味同樣是因為航煤餾分切割至柴油餾分中造成的,也可通過提高初餾點進行改善。因此,通過提高柴油餾分初餾點實現生產5號工業白油產品的方案是可行的。

3 技術改造

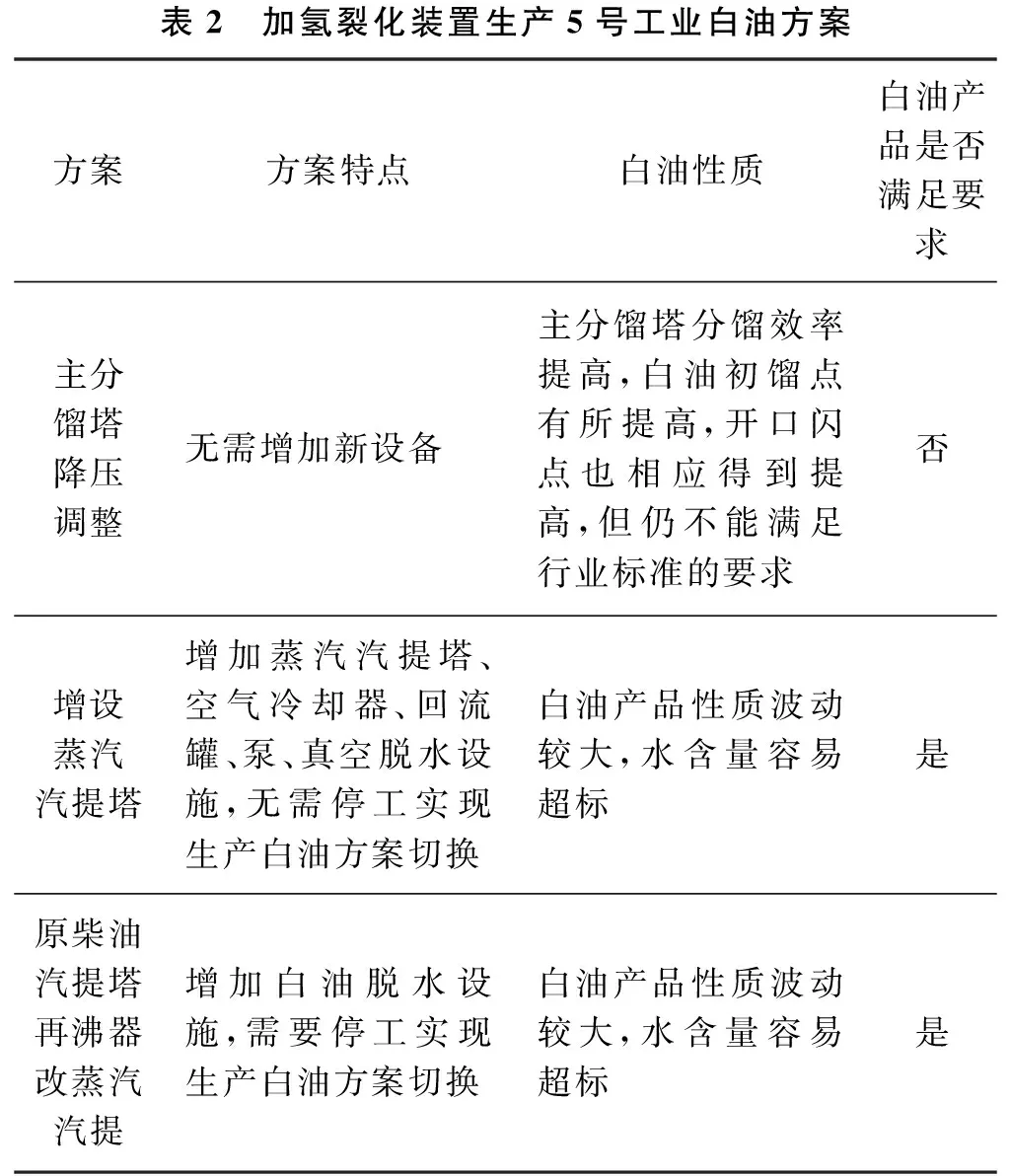

由于加氫柴油中混有航煤餾分,造成加氫裂化柴油不能滿足NB/SH/T 0006-2017的行業標準要求,裝置嘗試過以下3種方式提高柴油初餾點,以達到生產5號工業白油的目的[9-10],見表2。

表2 加氫裂化裝置生產5號工業白油方案方案方案特點白油性質白油產品是否滿足要求主分餾塔降壓調整無需增加新設備主分餾塔分餾效率提高,白油初餾點有所提高,開口閃點也相應得到提高,但仍不能滿足行業標準的要求否增設蒸汽汽提塔增加蒸汽汽提塔、空氣冷卻器、回流罐、泵、真空脫水設施,無需停工實現生產白油方案切換白油產品性質波動較大,水含量容易超標是原柴油汽提塔再沸器改蒸汽汽提增加白油脫水設施,需要停工實現生產白油方案切換白油產品性質波動較大,水含量容易超標是

由表2可知,主分餾塔降壓調整方案所生產的白油初餾點有所提高,開口閃點也相應得到提高,但仍不能滿足行業標準對閃點的要求;增設蒸汽汽提塔工藝和原柴油汽提塔再沸器改蒸汽汽提工藝所生產的白油產品能夠滿足行業標準的要求,但白油產品性質波動較大,水含量容易超標,且改造新增設備多,工程量大,成本高。

3.1 熱氮氣氣提工藝

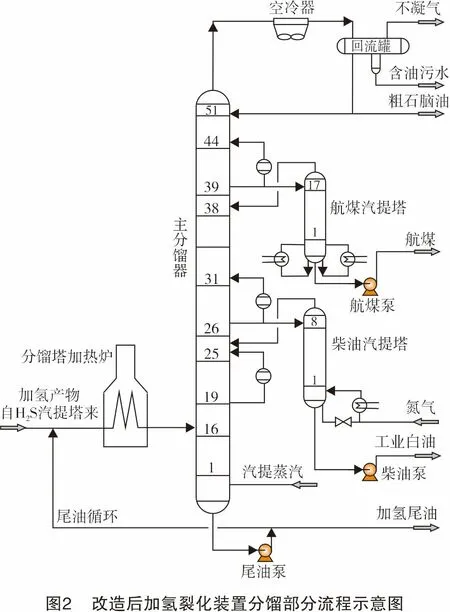

由于增設蒸汽汽提塔工藝和原柴油汽提塔再沸器改蒸汽汽提工藝所生產的白油產品水含量容易超標,開發了熱氮氣氣提工藝,采用氮氣作為氣提氣,原柴油汽提塔塔底再沸器停用,改為氮氣加熱器,避免因氮氣溫度過低造成氣提效果不佳。柴油汽提塔塔頂氣體返回主分餾塔,主分餾塔塔頂氣體由全凝改為部分冷凝,不凝氣抽出排放至火炬系統,具體流程見圖2。

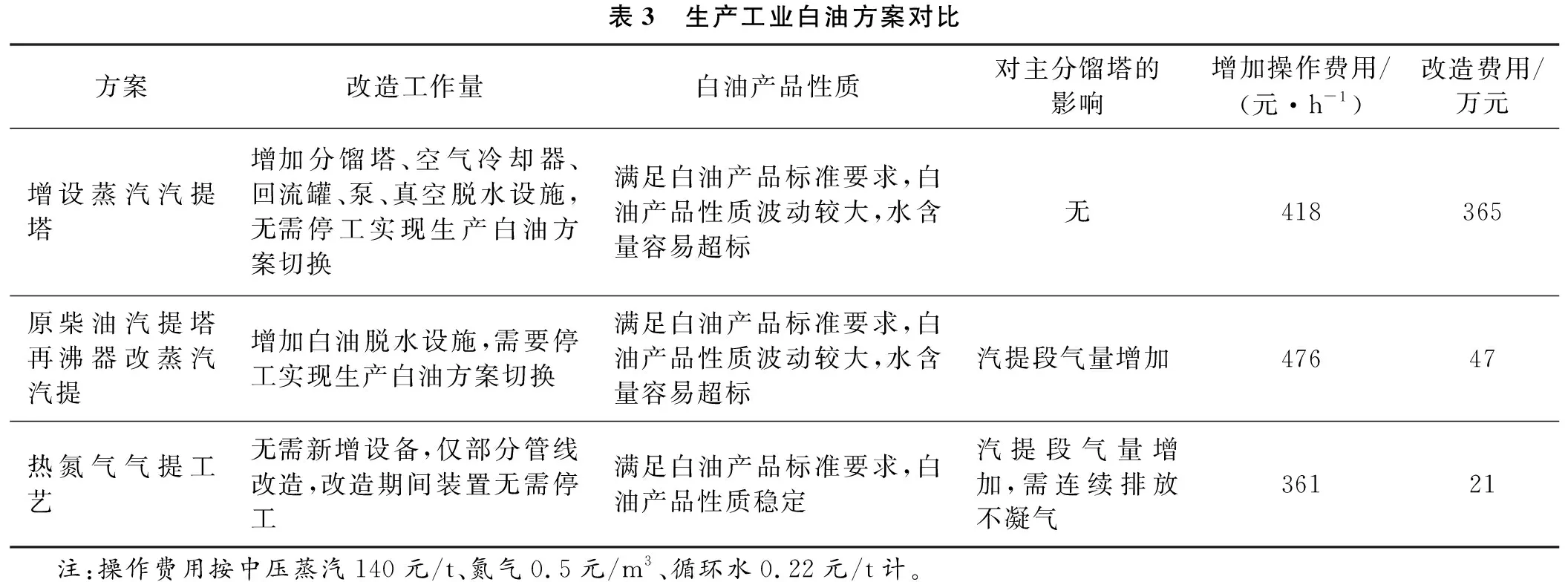

與主分餾塔降壓調整方案、增設蒸汽汽提塔方案和原柴油汽提塔再沸器改蒸汽汽提方案相比,熱氮氣氣提方案具有裝置無需新增設備、改動少、投資低、生產的工業白油性質穩定、生產白油和柴油方案可靈活切換等優點,唯一的不足之處是需要額外向火炬排放不凝氣。增設蒸汽汽提塔方案、原柴油汽提塔再沸器改蒸汽汽提方案和熱氮氣氣提工藝均能生產合格的白油產品,但3種方案在裝置改造量、白油產品性質、對主分餾塔的影響、操作費用及改造投資等方面存在差異,不同方案的對比如表3所列。

由表3可知,與增設蒸汽汽提塔方案和原柴油汽提塔再沸器改蒸汽汽提方案相比,熱氮氣氣提工藝操作費用增加較少,改造費用最低;對主分餾塔的影響主要表現為汽提段氣量增加,需連續排放不凝氣。

表3 生產工業白油方案對比方案改造工作量白油產品性質對主分餾塔的影響增加操作費用/(元·h-1)改造費用/萬元增設蒸汽汽提塔增加分餾塔、空氣冷卻器、回流罐、泵、真空脫水設施,無需停工實現生產白油方案切換滿足白油產品標準要求,白油產品性質波動較大,水含量容易超標無418365原柴油汽提塔再沸器改蒸汽汽提增加白油脫水設施,需要停工實現生產白油方案切換滿足白油產品標準要求,白油產品性質波動較大,水含量容易超標汽提段氣量增加47647熱氮氣氣提工藝無需新增設備,僅部分管線改造,改造期間裝置無需停工滿足白油產品標準要求,白油產品性質穩定汽提段氣量增加,需連續排放不凝氣36121 注:操作費用按中壓蒸汽140元/t、氮氣0.5元/m3、循環水0.22元/t計。

3.2 工藝參數優化

柴油汽提塔改為采用熱氮氣作為氣提氣,塔底再沸器改為氮氣加熱器,氣提氮氣的用量和主分餾塔塔頂冷凝溫度會影響白油產品的性質和排放火炬的不凝氣量,從而影響裝置效益和能耗。因此,從優化白油產品性質和降低不凝氣排放量出發,需優化氣提氮氣量和主分餾塔塔頂冷凝溫度,以實現最優操作成本。

3.2.1氣提氮氣用量優化

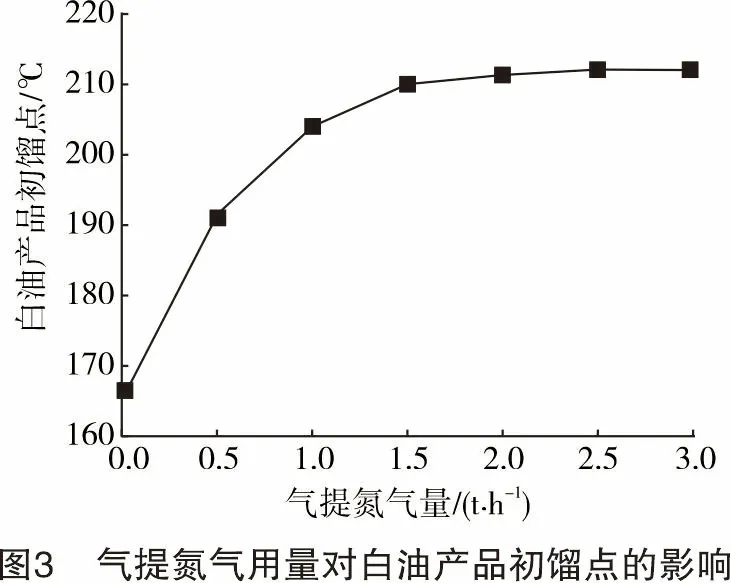

氣提氮氣用量影響柴油汽提塔的氣提效果,從而影響白油產品的初餾點。白油產品初餾點越高,開口閃點越高。采用HYSYS流程模擬軟件對氣提氮氣用量進行優化,考查氣提氮氣用量對白油產品初餾點的影響,如圖3所示。

由圖3可知,在一定范圍內,白油產品初餾點隨氣提氮氣用量的增加而提高,當氣提氮氣用量增至1.25 t/h后,繼續增加氣提氮氣用量,白油產品初餾點變化不大,即對開口閃點基本無影響。因此,裝置采用的最優氣提氮氣用量為1.25 t/h。

3.2.2主分餾塔冷凝溫度優化

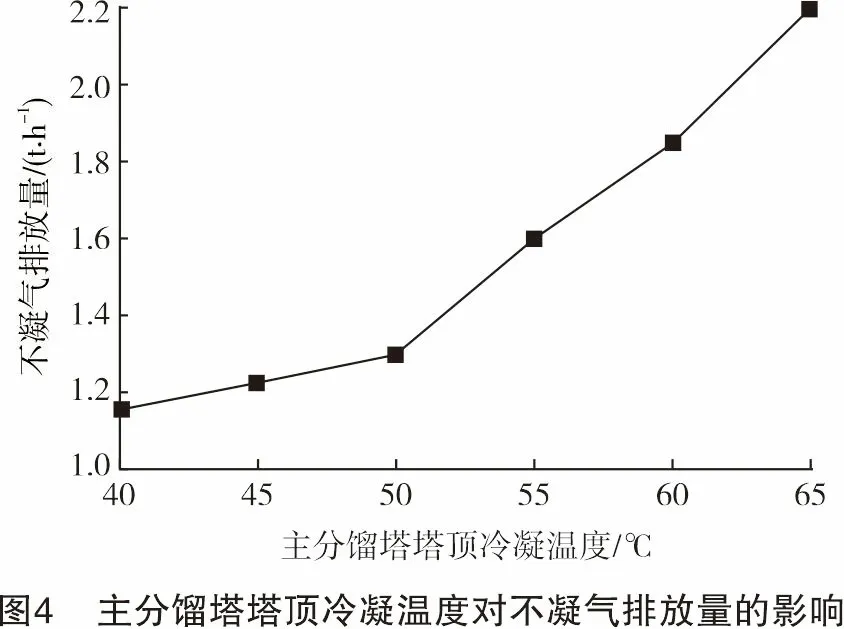

改造前,主分餾塔塔頂冷凝采用全凝設置,經空冷器冷卻至60 ℃后,部分作為回流,剩余粗石腦油進入石腦油切割塔切割處理。新增熱氮氣作為柴油汽提塔的氣提氣,柴油汽提塔塔頂氣體返回主分餾塔。由于氮氣無法在主分餾塔塔頂實現冷凝,主分餾塔塔頂不能繼續采用全凝設置,需要連續排放不凝氣,以維持主分餾塔的壓力穩定。在氣提氮氣用量為1.25 t/h的條件下,采用HYSYS流程模擬軟件對主分餾塔塔頂冷凝溫度進行優化,主分餾塔塔頂冷凝溫度對不凝氣排放量的影響如圖4所示。

由圖4可知,主分餾塔塔頂冷凝溫度越低,不凝氣排放量越少。當主分餾塔塔頂冷凝溫度高于50 ℃時,冷凝溫度對不凝氣排放量的影響程度越大;當主分餾塔塔頂冷凝溫度低于50 ℃時,冷凝溫度對不凝氣排放量的影響程度減弱,此時需增加水冷器以實現更低的冷凝溫度,但從現場實際平面布置考慮,已無新增水冷器的位置。因此,結合主分餾塔塔頂冷凝溫度變化對不凝氣量的影響情況和實際平面布置,將塔頂空冷器改為高效復合空冷器,保證冷凝溫度不高于50 ℃,減少不凝氣的排放量。

3.3 工業應用

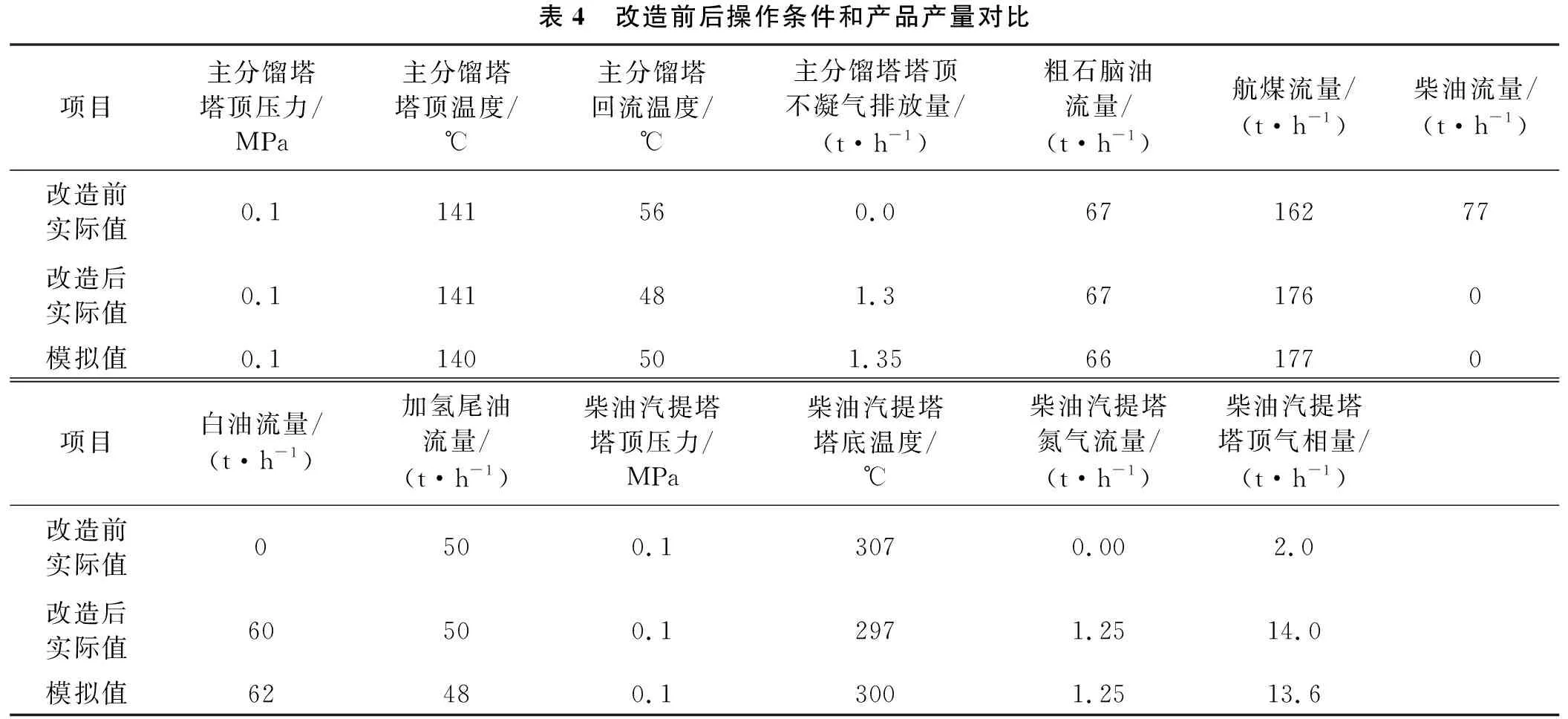

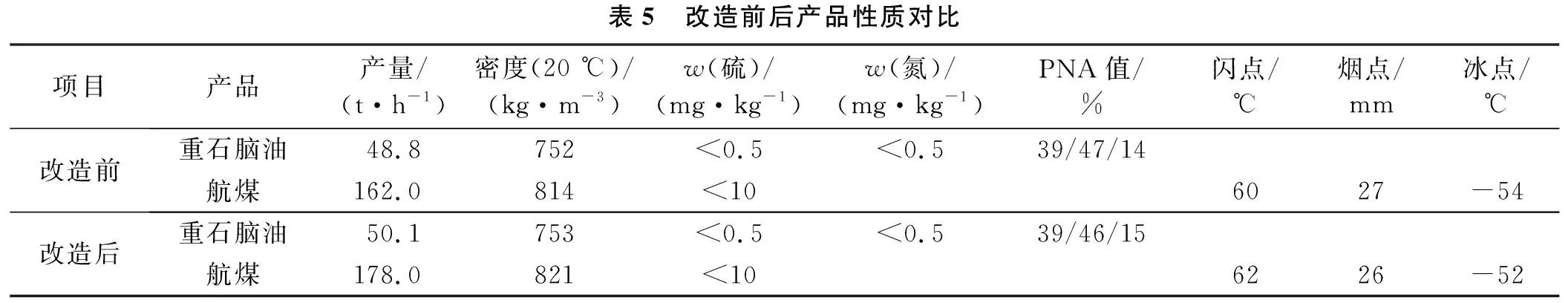

基于工藝技術方案比選和工藝參數優化結果,對惠州石化4.0 Mt/a蠟油加氫裂化裝置主分餾塔和柴油汽提塔進行技術改造。改造后,主分餾塔塔頂連續排出不凝氣維持塔壓穩定,柴油汽提塔改為采用熱氮氣作為氣提氣,塔底再沸器改為氮氣加熱器,改造前后現場具體操作條件、產品產量和產品性質對比見表4和表5。

表4 改造前后操作條件和產品產量對比項目主分餾塔塔頂壓力/MPa主分餾塔塔頂溫度/℃主分餾塔回流溫度/℃主分餾塔塔頂不凝氣排放量/(t·h-1)粗石腦油流量/(t·h-1)航煤流量/(t·h-1)柴油流量/(t·h-1)改造前實際值0.1141560.06716277改造后實際值0.1141481.3671760模擬值0.1140501.35661770項目白油流量/(t·h-1)加氫尾油流量/(t·h-1)柴油汽提塔塔頂壓力/MPa柴油汽提塔塔底溫度/℃柴油汽提塔氮氣流量/(t·h-1)柴油汽提塔塔頂氣相量/(t·h-1)改造前實際值0500.13070.002.0改造后實際值60500.12971.2514.0模擬值62480.13001.2513.6

表5 改造前后產品性質對比項目產品產量/(t·h-1)密度(20 ℃)/(kg·m-3)w(硫)/(mg·kg-1)w(氮)/(mg·kg-1)PNA值/%閃點/℃煙點/mm冰點/℃改造前重石腦油48.8752<0.5<0.539/47/14航煤162.0814<106027-54改造后重石腦油50.1753<0.5<0.539/46/15航煤178.0821<106226-52

由表4和表5可知,改造前后主分餾塔操作參數變化不大。對比改造前后產品產量情況發現,改造后新增塔頂不凝氣量1.3 t/h,石腦油收率變化不大,航煤產量增加14 t/h,產品柴油改為工業白油,白油產量60 t/h。對于柴油汽提塔,改造后,由于塔底再沸器改為氮氣加熱器,塔底溫度相應降低;塔頂氣相量由2 t/h增至14 t/h。柴油汽提塔改為熱氮氣氣提工藝后,可能會影響餾程范圍輕的產品質量,對改造前后產品性質進行對比發現,重石腦油產品性質變化不大,航煤產品密度略有增加,但仍能滿足航煤產品的性質要求。改造后,模擬數據與現場實際運行數據吻合性較好,對現場參數優化和技術改造具有重要的指導意義。經技術改造后,5號工業白油產品分析化驗數據見表6。

由表6可知,改造后,5號工業白油產品各項指標均能滿足NB/SH/T 0006-2017《工業白油》的要求,且相比于增設蒸汽汽提塔工藝和原柴油汽提塔再沸器改蒸汽汽提工藝,產品性質更加穩定。

表6 改造后實際白油產品與NB/SH/T 0006-2017規定的5號工業白油技術指標對比項目技術指標5號工業白油標準實際白油產品試驗方法運動黏度(40 ℃)/(mm2·s-1)4.14~5.064.7GB/T 265閃點(開口)/℃≥120126GB/T 3536密度(20 ℃)/(kg·m-3)報告817GB/T 1884傾點/℃≤0-9GB/T 3535顏色/賽波特顏色號≥+25+26GB/T 3555銅片腐蝕(50 ℃,3 h)/級11GB/T 5096銅片腐蝕(100 ℃,3 h)/級--GB/T 5096w(硫)/(mg·kg-1)≤101SH/T 0689w(芳烴)/%≤54.7NB/SH/T 0966w(水分)/%無無GB/T 260w(機械雜質)/%無無GB/T 511水溶性酸或堿無無GB/T 259外觀及氣味無色、無異味、無熒光、透明的液體無色、無異味、無熒光、透明的液體目測

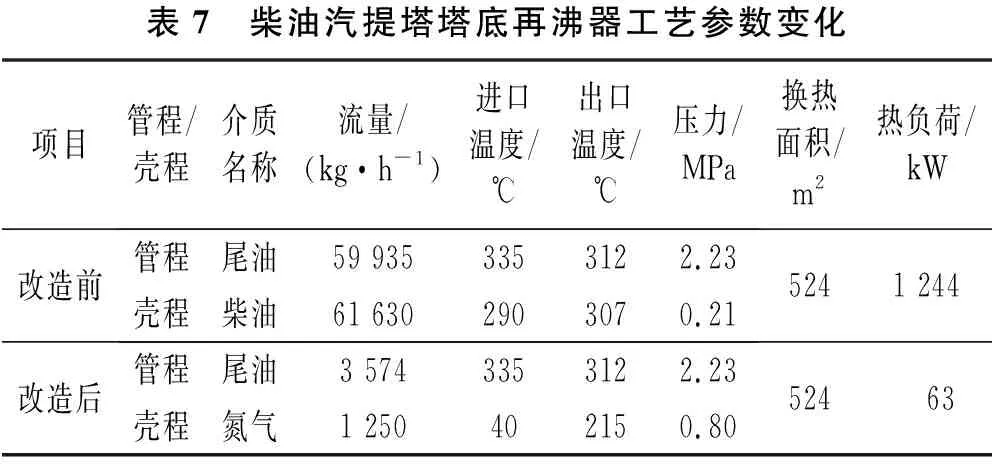

柴油汽提塔塔底再沸器改為氮氣加熱器,為節約改造費用,塔底再沸器規格型號不做改動,僅對換熱介質和流量進行改造,改造前后柴油汽提塔塔底再沸器工藝參數變化見表7。

表7 柴油汽提塔塔底再沸器工藝參數變化項目管程/殼程介質名稱流量/(kg·h-1)進口溫度/℃出口溫度/℃壓力/MPa換熱面積/m2熱負荷/kW改造前管程尾油59 9353353122.23殼程柴油61 6302903070.215241 244改造后管程尾油3 5743353122.23殼程氮氣1 250402150.80524 63

由表7可知,柴油汽提塔塔底再沸器改為氮氣加熱器后,熱負荷由1 244 kW降為63 kW,尾油用量減少56 361 kg/h,節能1 181 kW,氮氣加熱至215 ℃作為氣提氣。熱氮氣氣提工藝生產工業白油有利于裝置的節能降耗。

改造后,裝置已連續穩定運行45天,航煤產量累計增加1.51×104t,白油產量增加1.12×104t,柴油產量減少2.83×104t,直接經濟效益增加1 200萬元以上。

4 結論

(1) 將惠州石化4.0 Mt/a蠟油加氫裂化裝置生產的加氫柴油與5號工業白油性質進行對比,發現加氫柴油開口閃點、外觀及氣味均不能滿足工業白油標準的要求,分析原因可能是部分航煤餾分混入柴油餾分中,柴油初餾點低,造成加氫柴油開口閃點偏低,有煤油氣味。通過分離出柴油餾分中的輕組分、提高柴油餾分初餾點實現生產5號工業白油產品是可行的。

(2) 主分餾塔降壓調整、增設蒸汽汽提塔和原柴油汽提塔再沸器改蒸汽汽提工藝3種方式提高柴油初餾點的試驗結果表明:主分餾塔降壓調整方案所生產的白油不能滿足NB/SH/T 0006-2017行業標準對閃點的要求,增設蒸汽汽提塔工藝和原柴油汽提塔再沸器改蒸汽汽提工藝所生產的白油產品能夠滿足行業標準的要求,但白油產品性質波動較大,水含量容易超標,且改造新增設備多,工程量大,成本高。

(3) 采用熱氮氣氣提工藝生產的5號工業白油產品不僅能滿足NB/SH/T 0006-2017行業標準規定的技術指標要求,且性質穩定,裝置改造工程量低,經濟效益顯著。