基于逆向工程的無人機建模及3D 打印技術的應用研究

張超

(遼寧機電職業技術學院,遼寧 丹東 118009)

基于逆向設計的無人機葉片制造大體包含兩個步驟,其一是葉片的逆向建模,主要是利用三維掃描儀采集葉片數據,并在數據預處理的基礎上通過逆向設計優化得到新模型;其二是葉片的3D 打印,具體又可分為熔融沉積成型技術(FDM)、立體光固化成型技術(SLA)和選擇性激光燒結(SLS)等類型。本文選擇FDM 打印技術,并簡要概述了無人機葉片FDM打印過程,并且對打印時常見的不出料、測溫異常等問題提出了針對性的處理建議,為應用3D 打印技術高精度、高效率地制造出無人機葉片提供了一定的幫助。

1 基于逆向工程的無人機建模

1.1 數據的采集

采集測量對象的基礎數據是逆向建模的第一步,而所得數據的完整性、準確性則直接影響著逆向工程的成敗。傳統的接觸測量是利用傳感器探頭接觸被測物體,獲取其形狀信息。但是接觸摩擦容易劃傷被測物體,并且不適合有自由曲面或空腔結構的零件。基于手持式三維掃描儀的非接觸式測量則能有效解決上述問題,并且效率和精度都得到了大幅度提高。本文中使用HSCAN手持三維激光掃描儀對無人機葉片的基礎數據進行采集。分別在葉片的上下表面貼上不規則的標記點,以便于得到上下表面的點云。開始掃描后,設備自動進行目標點的定位,獲取數據后采用雙圖像合成技術保證掃描模型的精度。所得三維數據自動生成STL 三角網格面,并將該數據導入Imageware 軟件中進行處理。

1.2 數據的處理

通過數據處理可以對無人機葉片模型進行優化,這也是提高葉片制造精度的關鍵步驟。本文使用Imageware逆向軟件進行數據處理和葉片模型的重建。在數據采集過程中,由于設備晃動等原因可能會導致點云數據中存在一些脫離曲面的離散點。因此數據處理環節需要剔除異常點,保證最終生成的葉片模型具有足夠高的精度。選擇不同測量方式獲得的點云數據,對于異常點數據的處理方式也存在差異。常見點云數據的特征及獲取方式如表1 所示。

表1 不同點云的特征及獲取方式

這里以網格化點云為例,由于分散的點云之間沒有明顯的拓撲關系,因此可以使用Imageware 軟件提供的直接檢查和放大功能,將明顯的多余點和噪音點刪除。對于那些不太明顯的異常點,則可以選擇體外孤點功能進行刪除。通過對比異常點處理前后無人機葉片模型的變化,在確認異常點消失后保存當前的葉片點云數據。

1.3 無人機葉片模型的構建

構建葉片模型是進行3D 打印的前提。基于Imageware 軟件給出的測量數據可知,無人機葉片直徑為200mm,總高度為46.2mm,總寬度為18.8mm。模型主要分為兩部分,即葉片端蓋和葉片曲面。葉片模型的端蓋部分可通過公差曲線擬合的方式生成。在Imageware 軟件的菜單欄中,選擇“曲線”-“投影曲線”后,將葉片與端蓋的相交線投影到外圓面上。將該曲線沿著Z 軸旋轉360°后,就可得到端蓋模型。葉片模型的曲面部分必須要保證曲率的平滑過渡,因此要在曲面上盡可能選擇更多的控制點。具體又可分為三個步驟:

第一是截取剖面點云。將前期采集到的點云數據導入到軟件中,并建立新的坐標系。創建5 個間隔為10mm的基準平面,并在左右側各拾取大量的點,同樣執行投影命令,把這些點全部投影到平面上。通常來說,同一截面上點云數據越多,則點云與生成放樣曲面的擬合性越好,即平面曲線越光滑。第二是根據點云構造閉合曲線。依次選擇“曲線”-“藝術樣條”-“通過極點”選項,可以得到多條從截面點云中分離出來的閉合曲線。再執行“曲面”-“網格曲面”命令,利用閉合曲線構建得到葉片曲面。第三是基于生成的葉片曲面,開展誤差分析和光順性檢查。依次執行“分析”-“面形狀”-“反射”命令,選擇黑白線后通過斑馬紋形狀分析,可以得到葉片曲面的光順性、曲率等參數。根據分析結果對曲面作出微調,直到葉片曲面的精度符合預期。

2 無人機葉片的3D 打印技術

在3D 打印中,熔融沉積成型(FDM)和立體光固化成型(SLA)是兩種常用的打印技術。前者材料更換方便、后處理簡單、使用成本低,并且產品的強度、硬度遠遠超出普通注塑件;后者加工速度快、尺寸精度高,但是成本造價高,并且所用的光敏樹脂材料有一定毒性。本文需要打印的無人機葉片結構比較簡單并且對強度要求嚴格,因此綜合對比來看選擇FMD 打印技術。在FDM打印中,所用設備為HORIE350 打印機,所用材料為PLA 熱塑性材料,FDM層高精度0.05-0.4mm,在耗材用完后機器自動暫停,等添加材料后按照打印進度繼續打印。

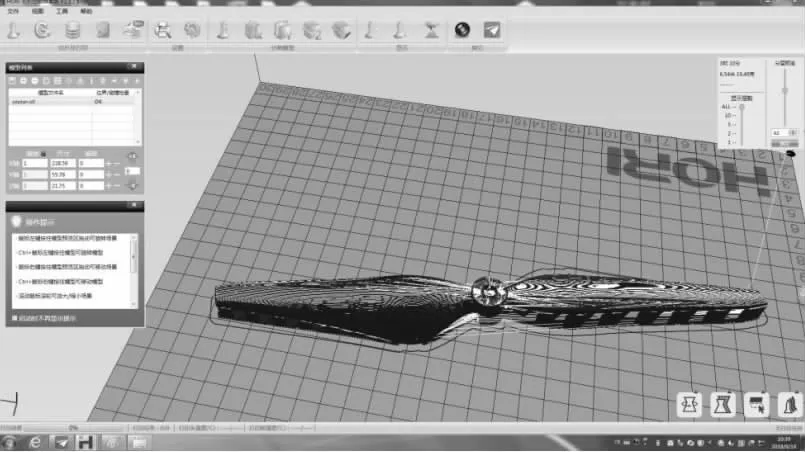

2.1 導入模型

將得到的葉片逆向模型進行格式轉換,得到yepian.stl 格式文件,然后導入到HORI 3D 打印軟件系統中。在菜單欄中選擇打印機后,在模型導入界面展示待加工的無人機葉片三維模型,如圖1 所示。

圖1 模型導入界面

2.2 設定坐標系

將葉片模型移動至中間平面,并旋轉使其呈水平狀態。然后從菜單欄中選擇“設置”-“打印坐標”,在彈出的對話框中設定打印坐標系。將葉片的最底端設置為Z0,點擊確定。設置完畢后葉片狀態如圖2 所示。

圖2 葉片坐標系設定界面

2.3 切片參數設置

從菜單欄中選擇“設置”-“切片設置”,設置切片的基本參數。在打印材料一項中,默認材料為PLA(聚乳酸),將材料密度設定為3.0g/m3,在底墊一項中選擇無底墊,在支撐模式中選擇底層支撐,在支撐類型中選擇線支撐,內部填充圖案選擇網格,打印速度設定為35mm/s。完成上述基礎參數的設置后,點擊保存設置,然后打開“高級設置”,在彈出的對話框中設置打印頭的工作溫度為200℃,打印板的工作溫度為50℃。切片參數設置界面如圖3 所示。

圖3 切片參數設置界面

2.4 分層切片

完成切片參數設置后,開始對無人機葉片進行分層切片。此時打印軟件會根據之前設置好的參數,自動計算出本次葉片打印所需的時間、所用材料的數量,備好料后開始分層打印。每完成一層的打印,軟件自動保存該層數據并生成一個獨立的文件夾,并根據層數進行命名。在葉片打印結束后,工作人員可通過菜單欄的“文件”選項中,選擇各層文件夾進行查看,確認每一層的切片情況是否完好。分層切片情況如圖4 所示。

圖4 切片演示界面

2.5 打印準備

把前期設置好的各項參數導入到新的SD 卡中,再將SD 卡插入打印機,將卡內文件轉換成打印機可識別的.gcode 格式后準備打印。調整打印機的平臺,使其呈水平狀態。然后移動噴嘴,使平臺與噴嘴之間的距離合適。將準備好的PLA 材料通過擠出機壓入到打印頭中。啟動設備觀察噴嘴能否正常噴出材料,確定工況正常后在打印平臺表面涂刷一層3D 打印專用膠水,防止PLA 材料與打印機平臺脫離。

2.6 上料打印

完成上述準備事項后,從打印機的人機交互界面上點擊“一鍵進料”按鈕,此時噴嘴溫度會從常溫逐步加熱升高至設定好的200℃,升溫熱床的溫度也會逐漸升高至設定好的50℃,溫度達標后開始上料,上料界面如圖5所示。

圖5 上料界面

在上料打印過程中,可以在打印機的顯示界面上隨時觀察狀態參數,包括噴嘴溫度、熱床溫度、打印進度等。如果發現溫度異常或者打印錯位等情況,要立即暫停打印,查明問題原因并進行處理后再繼續打印。

2.7 無人機葉片的后處理

在按照設定程序和依據葉片模型完成打印后,還要進行簡單的后處理操作。在FDM打印機工作完畢后,將無人機葉片移出。此時葉片的下方還連接著支撐材料,表面也殘留一些廢料。在后處理中,工作人員需要通過剝離、拋光、表面強化等操作,將葉片表面清理干凈。

3 無人機葉片3D 打印常見故障與處理

3.1 打印過程不出料的處理

在本次3D 打印無人機葉片時出現了一次打印不出料的故障。對該故障進行了逐步分析:首先是檢查材料加熱溫度是否正常。根據設置參數,觀察打印頭、打印板的工作溫度變化曲線,發現均維持在正常區間內,未出現溫度異常升高的情況。其次是檢查耗材,本次打印中設計使用耗材19.8g,加入PLA 材料25g,打印結束后檢查發現材料盒中仍然有少量剩余,故排除是材料耗盡導致打印過程不出料。最后檢查發現在打印頭齒輪處有少量斷掉的耗材,導致進料通道被堵塞,新的材料無法通過喉管出融化擠出。

解決方法如下:首先使用螺絲刀將前風扇蓋板的4個內六角螺絲卸下,可以觀察到斷掉的耗材。但是不能直接取出,防止取出過程中部分耗材掉入更深的喉管處。快速雙擊“噴頭溫度+”按鈕,使噴頭溫度穩定在200℃左右,等待1 分鐘后,從人機操作界面上勾選“解鎖”選項,目的是讓電機處于解鎖狀態,方便維修操作。此時再用尖嘴鉗將斷掉的耗材夾住、取出。在清理斷掉的耗材后,重新將前風扇安裝固定,再次啟動后發現可以正常出料。

3.2 測溫異常的處理

本次打印中還出現了一次測溫異常故障。在打印機停止運行的情況下,拆機檢查熱敏電阻有無損壞,發現熱敏電阻并無異常。然后檢查熱敏電阻底部插頭有無松動情況。發現3 個獨立插頭中的1 個插頭有松動,重新插拔后啟動打印機,發現測溫系統恢復正常。

4 結論

葉片作為無人機的重要組件,隨著無人機的用途日益廣泛、性能要求升高,對葉片的加工制作精度也提出了更高的要求。基于逆向設計技術構建無人機葉片模型,利用Imageware 逆向軟件完成數據采集、數據處理以及模型重建,保證了所得葉片三維模型具有較好的平滑性、準確性。在此基礎上,將模型數據導入到3D 打印機上,設定好各項打印參數后,執行打印程序,即可得到最終的無人機葉片。在打印過程中,容易出現打印不出料、不升溫,以及測溫異常、模型錯位等常見問題。工作人員需要密切關注打印過程,并在打印機報錯后立即采取處理措施,保證最終打印出來的葉片能夠在性能、精度等方面符合預期。