單箱室鋼箱梁跨繁忙交通施工方案比選研究

楊蒙YANG Meng

(中鐵十四局集團有限公司,濟南 250101)

1 工程背景

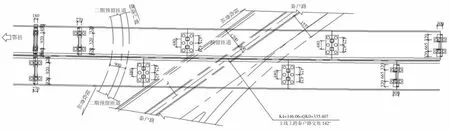

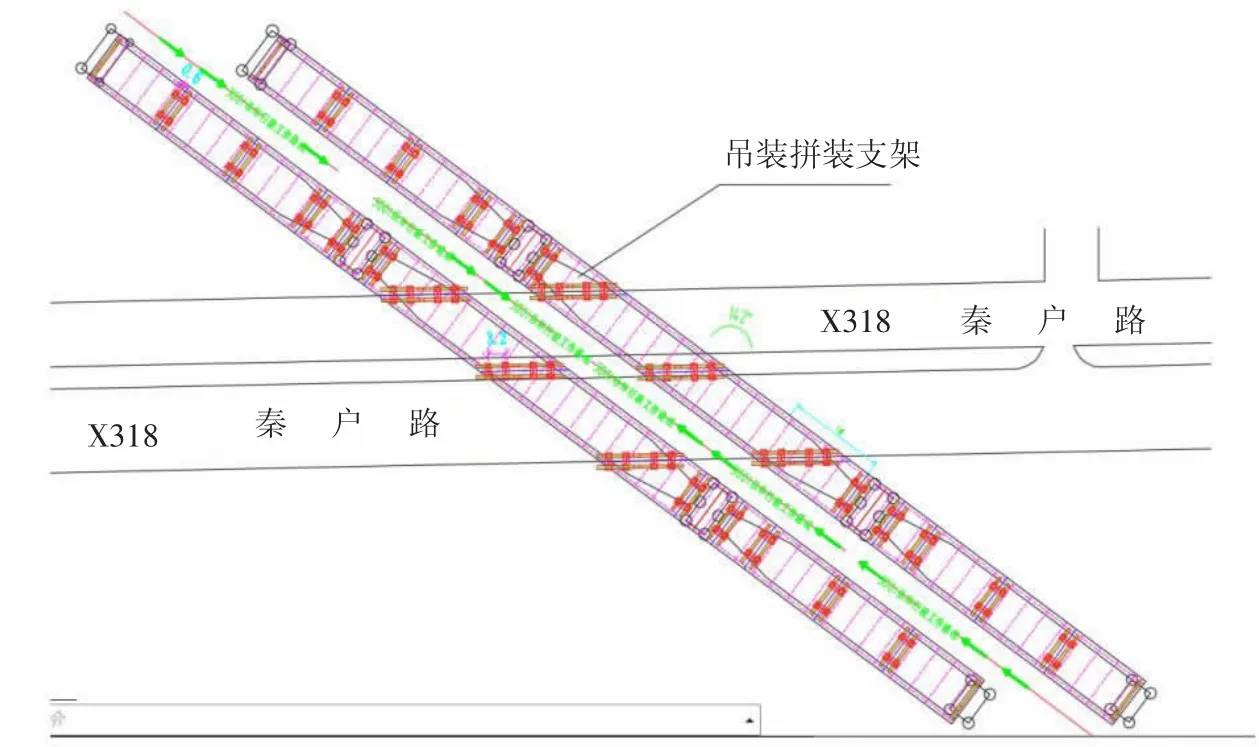

西安外環高速公路(南段)與秦戶路相交,采用主線上跨形式,交角141.9°,橋梁結構形式為:60+80+60m 鋼箱—混凝土組合梁,一孔跨越,分左右兩幅設置。結構形式采用樁基礎、方柱式墩、鋼箱室、預制預應力行車道板、金屬梁柱式橋梁護欄。

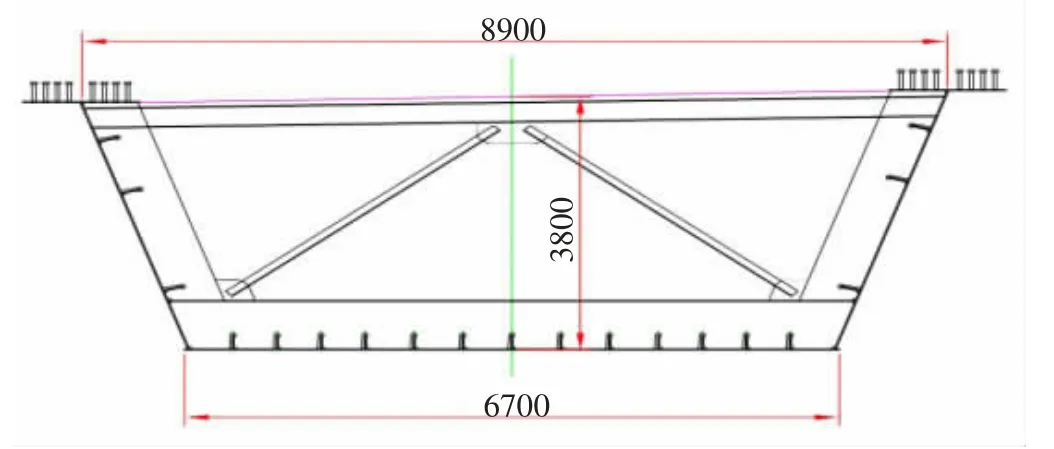

鋼箱—混凝土組合梁分兩部分:槽型鋼箱室和預制橋面行車道板。其中鋼箱梁箱室頂寬:8.9m,翼板寬:1.2m,底寬:6.7m,箱梁高:3.8m,行車道板寬16.9m,長度分為2.3m、2.8m、3.05m、3.3m 四種;左右兩幅橫向獨立無連接。主梁采用Q370qDNH 槽型鋼組合梁,主梁總高度為4.0m,主梁內采用K 形撐,縱向間距為4m。行車道板采用預制混凝土板,橫向全寬預制,并設置橫向預應力;行車道板預留焊釘孔,在焊釘孔及濕接縫處對應的鋼梁上翼緣板設置集束式焊釘,待預制行車道板定位安裝后,澆筑焊釘孔、濕接縫混凝土與鋼梁連接。(圖1、圖2)

圖1 橋型布置圖

圖2 標準橫斷面結構形式

2 施工條件

①主線與被交線交角為141.9°,交角較大,幾乎與線路平行;②線路主線上跨秦戶路,秦戶路為一級公路,雙向四車道,路面寬度28m,交通繁忙,車流量較大;③公路兩側地表植被為葡萄樹和景觀樹,無法設置現場施工場地。

3 鋼箱梁施工方案比選

3.1 方案設計

鋼箱梁制造全部按照加工圖和制造工藝在工廠內切割、下料、矯正、打孔,并焊接成單元件,運輸至現場進行拼裝、焊接組成節段。

方案一:大節段吊裝:鋼箱梁在場內加工為單元件,運輸至加工場地進行節段組裝,根據箱梁分段圖進行再切割(分段圖如圖3),經驗收合格后拼裝成型。

根據分段重量邊跨采用垂直主線節段拼裝,主跨跨被交路位置采用平行被交線節段拼裝;邊跨用35T 吊車拼裝,主跨用300T 平板車運輸至吊裝位置,再采用350T 履帶吊進行拼裝。主跨吊裝共需要4 次,每次中斷交通需約8 小時。

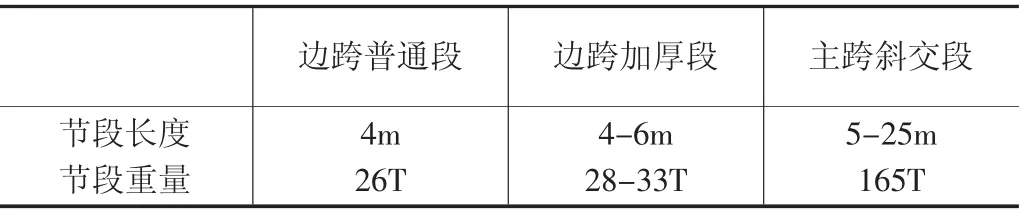

表1 方案1 節段重量表

總體拼裝方案如下:鋼梁分段運至吊裝施工現場后,采用吊車將鋼梁分段吊裝到現場搭設的臨時支架上進行拼裝作業;同一橋梁先進行左幅橋施工,再進行右幅橋施工。

根據各鋼箱梁在加工方案中分段最大重量和拼裝時最大起重高度,鋼梁拼裝臨時支架采用無縫鋼管進行搭設,鋼梁吊裝起重設備采用2 臺350 噸汽車吊根據實際情況或搭配吊裝或單獨吊裝。

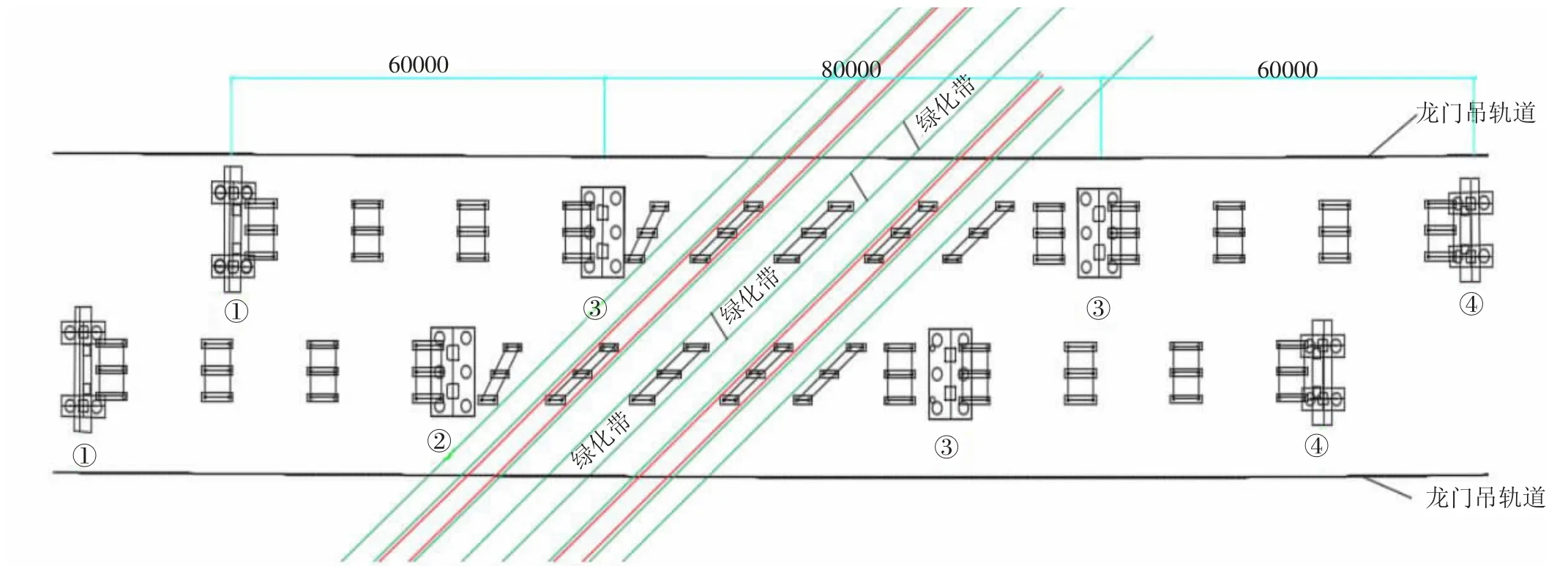

方案二:單元件拼裝:根據橋式孔跨布置、加工制造、施工的需要,將全橋鋼箱梁縱向劃分成節段1~13 節段,由于結構形式的特點,橫向劃分為A~B 兩節段。全橋鋼箱梁共分為26 節段。梁段場內加工制造完成后,梁段成品采用汽車運輸至施工現場,再采用龍門吊吊裝。

施工各臨時墩,在邊跨、中跨范圍搭臨時墩支架,臨時墩由支架基礎、鋼管立柱、橫梁組成,支架施工完成后在支架頂部制作鋼箱室拼裝胎架,在胎架上分段拼裝鋼箱室,每次拼裝節段不少于3 段,拼裝檢查合格后,留最后一節段參與下一批次拼裝。由于各單元件重量均小于50 噸,采用龍門吊拼裝滿足各方面吊裝要求。

支架平面布置圖如圖5。

圖5 支架平面布置圖

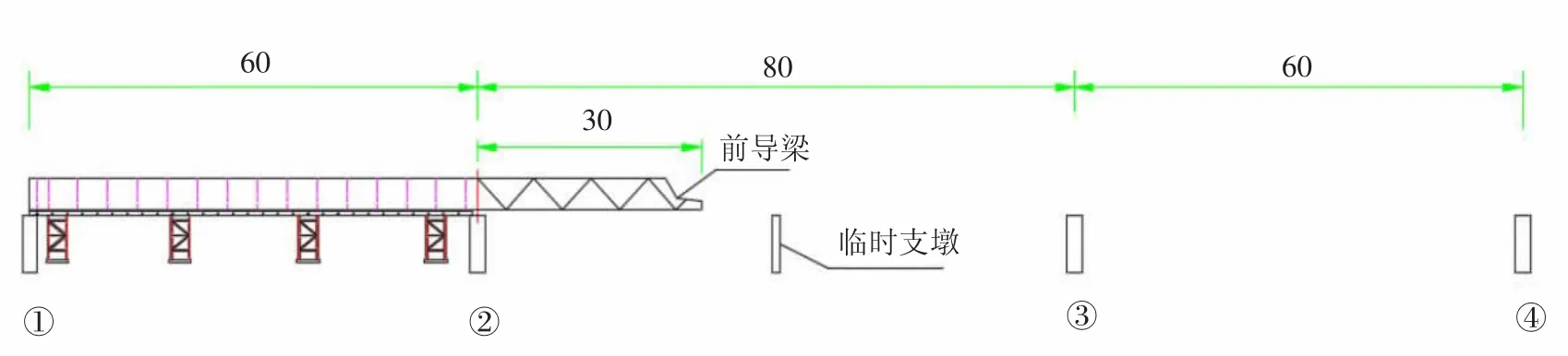

方案三:頂推施工:根據橋式孔跨布置、柱墩間距,在邊跨設置60m 拼裝平臺,中跨跨中位置設置臨時支墩,主梁前端設置30m 鋼導梁,從小里程方向往大里程方向頂推。

首先在拼裝平臺上組拼鋼導梁,將運輸至現場的鋼箱梁單元件在拼裝平臺上拼裝成整體;每次頂推長度20m,依次頂推大里程60m,中跨80m,頂推完成后在胎架上拼裝小里程60m 邊跨。

圖4 鋼箱梁分段及支架搭設示意圖

3.2 施工方案比選

3.2.1 頂推方案與原位拼裝方案比選 單元件拼裝方案和大節段拼裝方案均屬于原位拼裝方案,頂推方案與原位拼裝相比,可以最帶限度的減少道路占用和影響交通的時間,僅僅占用中央分割綠化帶搭設臨時支墩,不用封閉交通即可進行施工。頂推方案優點:

①鋼箱梁施工過程不與道路交通相互干涉,施工約束少,交通安全風險低;②鋼箱梁頂推過程中,梁底凈空與成橋凈空基本一致,最大限度的滿足行車限界;③鋼箱梁加工集中在拼裝胎架上,施工區域較小,支架搭設和胎架設計最好為全封閉式,可無限接近工廠化,投入成本較少,易于施工管理和質量控制。

缺點:①屬于高難施工技術,過程復雜,要求高;②需要專業的施工隊伍與專業的步履式頂推設備,頂推過程突發問題的處理,頂推位置的特俗變化,均需要專業的調整;③同步式步履頂推除需要設置臨時支墩,還需對頂推位置邊墩進行檢算復核反頂推力,不能滿足設計要求時需要設計墩旁支架,并同時對中跨臨時支墩進行單獨設計,滿足頂推要求;④頂推方案需要增加前導梁,經初步測算前導梁需要約200 萬,與原位拼裝方案相比,費用增加約75%,費用占比較大;⑤頂推過程需要在拼裝胎架上進行鋼箱梁拼裝,每次拼裝長度受胎架約束,與原位拼裝方案相比施工進度增加50%。

3.2.2 單元件拼裝方案和大節段拼裝方案比選 這兩種方案均為原位拼裝方案,鋼箱梁加工廠將單元件制作驗收完成后運輸至施工現場,首先進行支架搭設和胎架制作,其次進行單元件組拼,再進行節段拼裝,最后焊接成橋。單元件拼裝優點:①單元件運輸方便,不要與交管部門進行超高超寬貨物的運輸申請;②吊裝設備不需要特別大,常用型吊裝設備選型多,容易滿足施工需要;③支架搭設方案設計為常規工藝,計算團隊能力要求較低;④施工工期短,支架上設計原位拼裝胎架,單元件可直接上橋拼裝,吊裝、拼裝、焊接形成流水作業;⑤最大節段的單元件設計,可以最大限度的減少焊縫總量;⑥支架原位拼裝焊接,不需要單獨設置拼裝場地。缺點:①支架法施工,支架數量較多,臨時工程投入較大;②支架立柱占用一部分既有道路,影響道路交通,但不中斷交通;③審批手續涉及交管部門,審批流程比較復雜。

圖6 鋼箱梁頂進方案示意圖

3.2.3 方案比選 基于本工程鋼箱梁施工環境綜合考慮施工成本、施工工期、交通影響程度、施工設備等因素,經比選確定方案二為最優方案,各方面因素對比如表2。

表2 方案各類因素對比表

3.2.4 方案研究結論 由于本項目施工工期不屬于關鍵性控制因素,經過比選最終確定方案二為最優選擇,在節約施工成本的條件下,既可以充分利用既有的龍門吊資源,又不中斷交通,方便交通導改方案的審批辦理。本項目采用方案二施工,自現場拼裝開始至最終驗收完成,共5.5個月,很好的完成了施工任務。

3.3 單元件拼裝施工工藝

根據本鋼橋的特點確定鋼梁制作分為三個階段:單元件制作、節段吊裝、橋上連接(施工現場)。即:下料→板單元制作→運輸→拼裝場地胎架及原位拼裝胎架搭設→吊裝→橋上連接(梁段連接)→檢測驗收。

3.3.1 板單元劃分 板單元是鋼梁制作的基本單元,在滿足設計要求、保證橋梁制造質量的前提下,對節段進行板單元劃分。本橋板單元制作按結構類型的不同劃分為底板單元、T 梁單元、隔板單元和K 形撐單元等,所有單元件均根據最大板塊進行設計,減少鋼橋的整體焊縫,同時采用“雙定尺”進行鋼板定做。

3.3.2 節段吊裝 板單元在加工廠制作完畢后采用汽車運輸至橋址,采用龍門吊進行梁段拼裝,鋼箱梁由兩邊向中間拼裝。根據吊裝重量、現場情況、站位情況選用兩臺50T 龍門吊進行吊裝作業,先吊裝底板單元,然后吊裝隔板和T 梁或腹板單元,焊接成梁段。

3.3.3 橋上連接(梁段連接) 采用整箱體在胎具上進行組裝。胎架設置的胎形與施工控制確定的預拼線形一致。胎架具有足夠的剛度和幾何尺寸精度,并按工藝文件要求檢測胎架的幾何尺寸是否符合施工控制的要求。鋼梁預拼裝時3 個標準梁段連續匹配,按施工控制確定的預拼線形組拼,梁段拼裝順序與吊裝順序相同。

4 結束語

本項目結合施工環境和鋼橋特點等,對設計方案進行設計和比選,在影響交通最小、節省施工成本、加快施工進度、減少焊縫提高鋼橋質量等方面,通過各個因素的分析,最終得出最適合本橋的最優施工方案,具有明顯的經濟效益和社會價值,為同類施工環境的鋼箱梁施工提供經驗。