小晶粒ZSM-22的可控合成及其催化長鏈正構生物烷烴制航空煤油性能

韓京京,譚涓,劉靖,劉宇

(大連理工大學化工學院,遼寧 大連 116024)

自2009 年以來,全球航空燃料消耗量逐年增加,到2019年已達到歷史最高3.6×10m。生物質能源是僅次于原油、煤炭和天然氣的第四大能源,從生物質出發不僅可以提供燃料和有價值的化學品,而且可以通過光合作用和生物煉制過程的相互作用來減少二氧化碳的凈排放量。2017年,國際航空運輸協會指出,開發生物航空燃料,具有減少航空相關二氧化碳排放的最大潛力。

油脂是生物航空燃料生產中研究得最廣泛的原料,主要通過生物質油加氫脫氧生成長鏈正構烷烴和長鏈正構烷烴加氫裂化/加氫異構化兩個步驟轉化為航空煤油。目前,由生物油脂生產生物航空煤油還存在收率偏低的問題,解決這一問題的核心是開發性能更好的加氫裂化/異構化催化劑。含有金屬位和酸位的雙功能催化劑是長鏈正構烷烴加氫異構化反應中應用最廣泛的催化劑,如Pt/ZSM-22、Pt/ZSM-23、Pt/SAPO-11 和Pt/ZSM-35 等。其中ZSM-22 分子篩具有獨特的一維十元環孔道,孔口尺寸0.45nm×0.55nm,以及中等強度的表面酸度,被認為是烷烴加氫異構化的有效載體,可以用于油品的脫蠟降凝,增加汽油的辛烷值,改善柴油/噴氣燃料和潤滑油的冷流性能和黏度指數及生物質資源生產可再生生物燃料。但是目前將Pt/ZSM-22用于催化碳數16以下的正構烷烴的加氫異構化研究較多,對于來自生物質的碳數高于17的長鏈混合烷烴加氫裂化/異構化催化劑的研究較少。為了提高催化劑的活性、生物航空煤油收率及航煤中異構體的選擇性,需要對Pt/ZSM-22進行理化性質的調整,如晶粒尺寸及形貌的控制合成、酸度調節、孔結構的調整及催化劑金屬-酸中心平衡的優化等。

一般而言,長鏈正構生物烷烴很難進入ZSM-22 一維的十元環孔道,在分子篩孔隙中表現為孔口和鑰匙-鎖物理吸附,長鏈正構烷烴的端基裂解及在加氫異構化過程中的重排主要是由位于ZSM-22 的十元環孔口的酸性位點催化的。但是ZSM-22 分子篩的形貌通常為針狀或長棒狀,其一維十元環通道平行于軸,因此位于晶體兩端的十元環開口較少。若能有效降低ZSM-22 晶體的軸長度,增加可接近的十元環開口的數量,隨著十元環孔口處酸位的增加,可以顯著提高其端基裂解活性和異構化選擇性。本文采用水熱合成法,通過合成條件的優化和加入添加劑等手段,成功合成了軸長度較短的小晶粒ZSM-22 分子篩,并以生物質油加氫脫氧得到的長鏈正構生物烷烴為原料,對其選擇性催化裂化和異構化制航空煤油的催化性能進行了評價。在此基礎上,制備了不同Pt/ZSM-22 雙功能催化劑,為開發高性能的生物質油制航空煤油催化劑提供了研究基礎。

1 實驗

1.1 材料

氫氧化鉀(KOH),天津市大茂化學試劑有限公司,純度≥85.0%。硫酸鋁[Al(SO)·18HO],天津博迪化工股份有限公司,純度>99.0%。1,6-己二胺(CHN,簡稱DAH),國藥集團化學試劑有限公司,純度≥99.0%。30%的硅溶膠(SiO),青島誠宇化工有限公司。硝酸銨(NHNO),天津市津北精細化工有限公司,純度≥99.0%。25%的四乙基氫氧化銨溶液(CHNO,簡稱TEAOH),上海阿拉丁生化科技股份有限公司。尿素(CHNO),天津市科密歐化學試劑有限公司,純度>99.0%。氯鉑酸(HPtCl),上海阿拉丁生化科技股份有限公司。SB 粉,德國Sasol 公司。氫氣(H),大連大特氣體有限公司,純度≥99.999%。實驗室用水均為去離子水。混合長鏈正構生物烷烴由大慶化工研究院提供,為小桐子油加氫脫氧產物,其主要成分為正十五烷(質量分數5.64%)、正十六烷(質量分數9.28%)、正十七烷(質量分數28.83%)和正十八烷(質量分數54.83%)。

1.2 ZSM-22分子篩的合成

稱取一定量硫酸鋁和氫氧化鉀,加入適量去離子水和模板劑1,6-己二胺,攪拌混合,再緩慢加入硅溶膠和適量晶種攪拌至白色凝膠狀,凝膠原料摩爾比為(0.13~0.16)KO∶0.3DAH∶0.011AlO∶SiO∶40HO,再加入四乙基氫氧化銨或尿素后,將凝膠轉移到合成反應釜中,160℃晶化48h,產物洗滌至中性,干燥得到ZSM-22 分子篩。采用NHNO溶液進行離子交換處理,于80℃水浴攪拌4h,洗滌至中性,干燥焙燒得到H-ZSM-22分子篩,合成樣品記為A-(=1、2、3、4、5、6、7)。

1.3 催化劑的制備

將H-ZSM-22 分子篩樣品與一定比例的SB 粉和稀硝酸溶液均勻混合,擠條成型,烘干且焙燒后得到H-ZSM-22催化劑。

以氯鉑酸溶液為浸漬劑,采用等體積浸漬法將Pt 負載在H-ZSM-22 催化劑上(Pt 負載量為0.3%),靜置12h,烘干焙燒制得Pt/ZSM-22 催化劑。反應前,催化劑在固定床反應器中在氫氣氛圍下400℃還原4h。

1.4 表征

X 射線衍射儀(XRD)為D/max-2500 型,日本理學公司。以ZSM-22 分子篩在2為8.16°、20.42°、24.26°、24.64°和25.72°處的5 個特征衍射峰強度之和來計算樣品的相對結晶度(以晶種樣品的結晶度為100%)。場發射掃描電鏡為NOVA NanoSEM 450型,美國FEI公司,根據SEM照片對樣品尺寸進行測量,由于小晶粒易聚集,因此分別測量了晶粒聚集體和單晶粒軸的長度(最長維度),單個晶粒的短軸長度為晶粒直徑,以不少于100個樣本的測量值取平均得到尺寸數據。物理吸附儀為QUADRASORB SI型,美國康塔公司,對催化劑的織構性質進行表征,測試前樣品在300℃真空中處理2h,吸附介質為N。

氨吸附-程序升溫脫附儀(NH-TPD),大連理工大學自主搭建。X射線熒光光譜儀(XRF)為S8 TICER 型,德國BRUKER AXS 公司,對樣品的組分含量進行測試。吡啶紅外表征(Py-IR)采用TENSOR27 型紅外光譜儀,Bruker 公司,樣品在350℃下真空處理35min,飽和吸附吡啶后,分別在200℃和350℃下脫附35min,根據文獻[10]中所述的方法計算酸量。電感耦合等離子體原子發射光譜儀(ICP-AES)為AVIO 500型,珀金埃爾默公司,對Pt 組分的含量進行測定。H化學吸附采用高性能全自動化學吸附儀,AutoChem Ⅱ2920型,美國麥克儀器公司,對Pt/ZSM-22催化劑表面Pt金屬的粒子大小和分散度進行分析。

1.5 催化劑的評價和產物分析

采用高壓固定床反應器對催化劑的裂化和異構化制生物航空煤油的性能進行評價,反應管內徑為9mm,長度為45cm,在反應管恒溫處裝填1g催化劑,催化劑上下均用小瓷球裝填。長鏈正構生物烷烴為小桐子油加氫脫氧后的產物,反應溫度為300℃,壓力為2MPa,空速為1h,氫油比為923∶1(氫油體積比為單位時間內氫氣體積與原料進料體積的比值)。反應進料4h 后,將氣液分離罐中的液體產物放空,然后每2h 接一次樣,記錄液體產物的質量和進料體積,計算液體產物的收率。采用FL9790 型色譜儀(OV-1 毛細管柱和FID 檢測器)對液體產物進行定量分析。長鏈正構烷烴的轉化率和裂解選擇性以原料中的C+C含 量 來 計 算[式(1)、式(2)]。C~C收 率 為*,目標生物航煤收率以沸程在120~300℃之間的產物收率計算[式(3)、式(4)]。航煤異正比為[式(5)]。

式中,為液體產物的質量,g;為進料體積,mL;約等于0.79kg/m;為各組分的質量分數;下角標正構烷烴表示目標航煤產物中的正構C~C;下角標異構烷烴表示目標航煤產物中的異構C~C。

2 結果與討論

2.1 小晶粒ZSM-22分子篩的合成

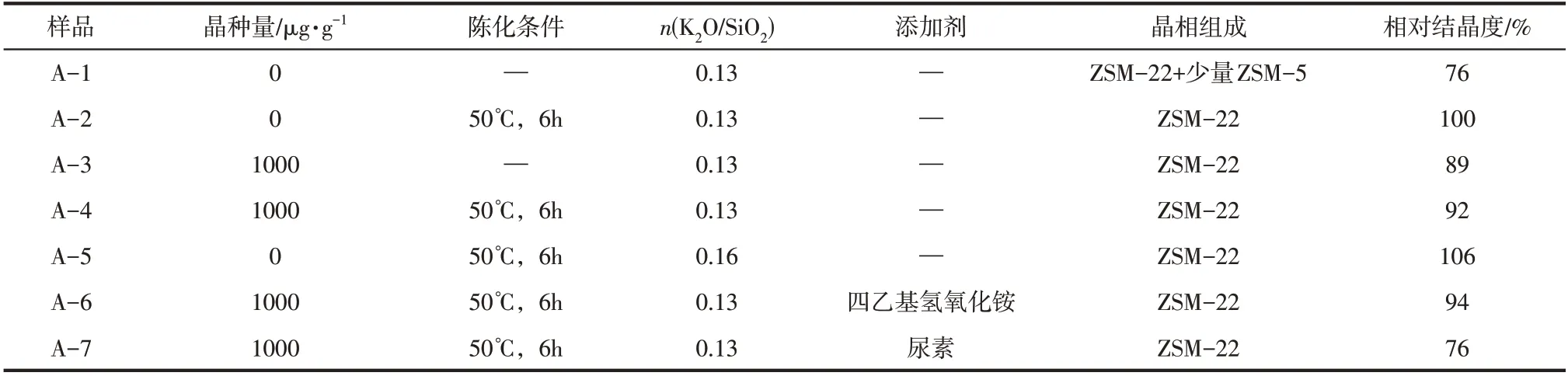

采用水熱合成法,在不同條件下合成了ZSM-22分子篩樣品,其XRD物相分析結果列于表1中。在不同條件下合成的樣品的XRD 圖中(見圖1),2為8.16°、20.42°、24.26°、24.64°和25.72°處均出現了強而尖銳的TON 結構的特征衍射峰,說明成功合成了ZSM-22分子篩。但是,在無晶種、無陳化及添加劑的條件下合成的A-1 樣品的XRD 圖中,2為23.04°處還出現了微弱的MFI結構的衍射峰,說明在A-1 結構中存在少量的ZSM-5 雜晶,ZSM-22 的相對結晶度為76%。將A-1 的合成凝膠進行低溫陳化后再晶化,或/和加入少量晶種合成了樣品A-2、A-3 和A-4。它們的相對結晶度均明顯提高,其中A-2 和A-4 的相對結晶度分別達100%和92%。在此基礎上,對合成體系的堿度進行了調變,提高A-2 合成凝膠中的堿量(KO/SiO),合成了樣品A-5,其相對結晶度與A-2相差不大。在A-4 的合成凝膠中分別加入兩種有機堿——四乙基氫氧化銨和尿素作為添加劑,分別合成了樣品A-6和A-7,其中,A-6的相對結晶度與A-4相差不大,而A-7則下降至76%。

圖1 不同晶粒尺寸ZSM-22分子篩的XRD圖

表1 不同條件合成的ZSM-22分子篩樣品的物相分析結果

2.2 不同晶粒尺寸ZSM-22 分子篩的形貌和織構性質表征

由圖2(a)可見,A-1 樣品為較大的單分散的長棒狀晶體,表面光滑規整,但晶粒尺寸分布很寬,在0.8~6.0μm 之間,平均晶粒長度約為2.6μm,晶粒直徑約為170nm。合成凝膠采用低溫陳化處理后,A-2 樣品的長徑比大幅減小[圖2(b)],且由單分散的大晶粒轉變為由小晶粒組成的不規整的束狀聚集體。加入晶種后,A-3和A-4樣品表現為棒狀小晶粒和不規整的束狀聚集體的混合狀態,單分散小晶粒增多。這是因為ZSM-22的合成主要遵循液相轉化機理,將合成凝膠低溫陳化處理或者加入晶種有利于加快多硅酸根離子的溶解和與鋁酸根離子的聚合,形成次級硅鋁酸鹽凝膠,次級凝膠的溶解-再縮聚過程促進了成核,使成核速率高于晶體生長速率,因此有利于生成軸長度較短的小晶粒ZSM-22分子篩。

通過提高合成體系的堿度合成的A-5 樣品[圖2(e)、(h)]為大量棒狀單分散的小晶粒與部分晶粒聚集體組成。添加四乙基氫氧化銨和尿素合成的A-6和A-7樣品都是由單分散的細棒狀小晶粒和少量亞微米晶粒聚集體組成,晶粒間聚集程度大幅減輕,晶粒聚集體平均長度降至0.6μm和0.3μm。體系堿度的提高會增加硅鋁原料的溶解度,改變原料物種的聚合態和分布,使溶液中的多硅酸根離子與鋁酸根離子間的聚合成膠與膠溶速度加快,縮短了誘導期和成核時間,有利于形成小晶粒產物。

圖2 不同晶粒尺寸ZSM-22分子篩的XRD圖

由表2 可以看出,采用低溫陳化、加入晶種、提高合成凝膠的堿度或加入添加劑等方法可以實現小晶粒ZSM-22分子篩的控制合成,晶粒尺寸大幅降低,晶粒長徑比由15.3降至6.6以下。

表2 不同晶粒尺寸ZSM-22分子篩樣品的平均尺寸

表3 為不同晶粒尺寸ZSM-22 分子篩樣品的N物理吸附結果。其中,A-1樣品的比表面積和孔容分別為222m/g和0.25cm/g,外比表面積為39m/g。與A-1相比,小晶粒樣品外比表面積的增加與晶粒尺寸的降低有關,同時微孔比表面積和微孔孔容的增加,可以歸因于分子篩樣品結晶度的提高使ZSM-22 分子篩含量提高。其中,相對結晶度較高的A-2、A-4 和A-5 樣品的微孔比表面積增加較多,分別提高了23%、34%和20%。而A-6樣品的外比表面積明顯增大,達55m/g,孔容增加至0.55cm/g。與其他小晶粒樣品相比,A-7樣品的外比表面積更大,達84m/g,但微孔比表面顯著下降,這是A-7樣品晶粒大幅減小的同時結晶度下降導致的。

表3 不同晶粒尺寸的ZSM-22分子篩樣品的織構性質參數

2.3 不同晶粒尺寸的H-ZSM-22 催化劑的酸性表征

圖3給出了不同晶粒尺寸的H-ZSM-22催化劑的NH-TPD 曲線。可以看出,所有樣品均在210~250℃范圍出現弱酸中心的脫附峰,在390~420℃范圍出現強酸中心的脫附峰。其中,由具有大晶粒特征的A-1樣品制備的H-ZSM-22催化劑,弱酸和強酸中心脫附溫度分別為213℃和408℃,以強酸中心為主,強酸量與弱酸量之比為1.7,總酸量較少。與A-1 相比,A-2、A-3 和A-4 樣品的晶粒尺寸大幅降低,但從催化劑酸性特征來看,卻有著明顯的差別。A-2催化劑的弱酸中心和強酸中心的強度與A-1 相同,但弱酸量和強酸量均有不同程度的增加,總酸量提高。這是因為A-2樣品晶粒尺寸的降低使得外表面增大,暴露的酸中心數目增多造成的。值得注意的是,采用晶種法合成的A-3催化劑的強酸中心脫附溫度降低至399℃,酸強度明顯降低,強酸量減少,而A-4催化劑雖然酸強度變化不大,但是強酸量也明顯減少,其原因可能是在有晶種條件下合成的ZSM-22分子篩的骨架中Al原子的分布和排列方式更均勻,導致酸性位點的強度和分布與無晶種條件合成的樣品不同。

圖3 不同晶粒尺寸H-ZSM-22催化劑的NH3-TPD曲線

與A-1相比,A-5催化劑的弱酸中心和強酸中心的強度均增加,強酸中心脫附溫度增加至416℃,同時強酸量和弱酸量也明顯增加。A-6催化劑的弱酸量大幅減少,但強酸中心的強度和酸量均與A-5相當。A-7催化劑弱酸中心強度和弱酸量均明顯增加,而強酸中心強度降低,強酸量明顯減少,可能是尿素的加入,使得孤立的Al 原子含量增加導致的。從強酸中心強度來看,A-5和A-6催化劑酸中心強度最強,A-1、A-2和A-4次之,A-3和A-7催化劑強度最弱。

圖4 和表4 為不同晶粒尺寸H-ZSM-22 催化劑的Py-IR 圖及酸性質分析數據。在ZSM-22 分子篩表面,低配位(即二配位和三配位)的Al原子形成L酸中心,高配位(即四、五和六配位)的Al原子形成B 酸中心。其B 酸位點通常分布在微孔孔道內和孔口處,而吡啶的動態直徑為0.55~0.60nm,大于ZSM-22 的十元環通道的孔徑(0.45nm×0.55nm),因此,Py-IR檢測到的B酸性位點均位于十元環孔口,而L 酸中心位于孔口和晶粒的外表面。

圖4 不同晶粒尺寸H-ZSM-22催化劑的Py-IR圖

表4 不同晶粒尺寸H-ZSM-22催化劑的酸性質分析

由圖4可見,不同晶粒尺寸的H-ZSM-22催化劑均在1450cm和1545cm處出現吡啶在L 酸和B酸上的吸附物種的吸收峰,可以看出,H-ZSM-22的B 酸量遠大于L 酸量,且多為強B 酸。與A-1 催化劑相比,由晶種法合成的小晶粒ZSM-22制備的A-3 催化劑的孔口總酸量降低,B 酸量明顯減少,而提高堿度或加入堿性添加劑合成的小晶粒ZSM-22 制備的A-5 和A-6 催化劑的孔口總酸量增加。其中A-5主要表現為B酸量的增加,而A-6催化劑的L酸量明顯提高,這是因為晶粒尺寸的減小,暴露出更多的十元環開口,使可接近的酸性位點數目提高。此外,對不同晶粒尺寸的ZSM-22樣品進行了XRF 分析,結果表明A-1 和A-3 樣品的硅鋁比分別為67 和68,而A-5 和A-6 樣品的硅鋁比均降低至60,這是由于A-5 和A-6 的合成體系的堿度提高使液相中硅酸根離子含量增加,利于得到富鋁的固相產物,硅鋁比的降低也導致了催化劑酸性位點數的提高。

2.4 不同晶粒尺寸的H-ZSM-22 催化劑的催化性能

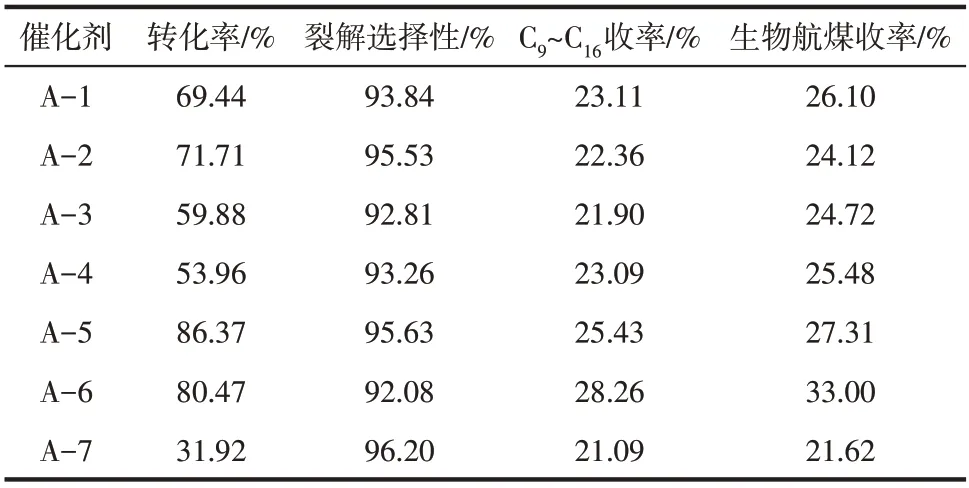

由表5 可以看出,不同晶粒尺寸的H-ZSM-22催化劑的催化活性不僅與其晶粒尺寸有關,還與其表面酸中心的強度密切相關。由大晶粒的A-1樣品制備的催化劑,其長鏈正構烷烴的轉化率在70%左右。與A-1相比,小晶粒ZSM-22制備的催化劑性能存在明顯差異,其中強酸中心強度較高且酸量較多的A-5和A-6催化劑,轉化率分別提高了16%和10%,A-2 催化劑轉化率提高了2.3%。原因可能是晶粒尺寸的減小,暴露出更多的十元環開口,可與長鏈正構烷烴接觸的酸性位點數增加。而強酸量較少的A-3和A-4催化劑,長鏈正構烷烴的轉化率降低到60%和54%,A-7 催化劑的轉化率僅為32%。

表5 不同晶粒尺寸H-ZSM-22催化劑催化長鏈正構生物烷烴裂化和異構化的微反評價結果

不同H-ZSM-22催化劑的裂解選擇性均在92%以上,說明長鏈正構烷烴在H-ZSM-22表面的催化轉化以裂解為主,在沒有金屬活性中心參與的條件下,H-ZSM-22的異構化活性相對較低。從產物分布來看(圖5),不同H-ZSM-22 催化劑的產物均以≤C的輕組分為主,C~C的收率在21%~29%之間,目標生物航煤收率在21%~33%之間。其中,生物航煤收率最高的是A-6,其次是A-5,分別達33.00%和27.31%。

圖5 不同晶粒尺寸的H-ZSM-22催化劑催化長鏈正構烷烴裂化和異構化的產物分布

2.5 Pt/ZSM-22 催化長鏈正構生物烷烴加氫裂化/異構化性能

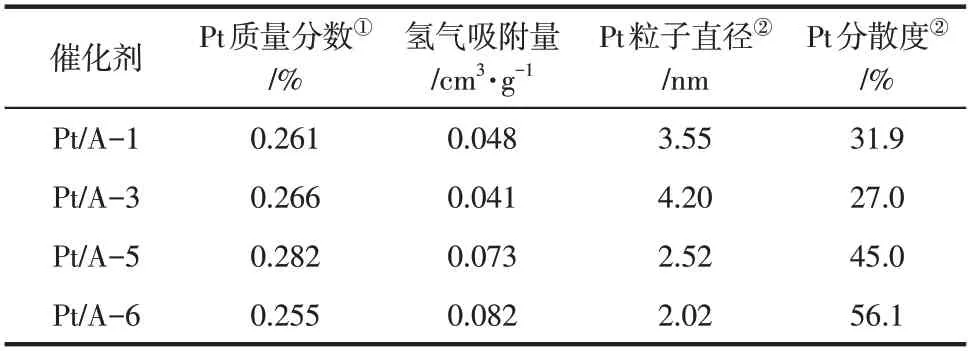

將不同晶粒尺寸和酸性特點的H-ZSM-22催化劑負載0.3%Pt,制備了Pt/ZSM-22 雙功能催化劑。由H吸附結果(見表6)可知,不同Pt/ZSM-22 催化劑中Pt 粒子直徑均大于2nm,說明負載的Pt 納米粒子位于ZSM-22 催化劑的外表面。四種Pt/ZSM-22催化劑上Pt的分散度存在差異,其中Pt分散度最低的是Pt/A-3,最高的是Pt/A-6。這是因為,Pt在沸石上的分散易受沸石形貌和孔結構的影響,晶粒尺寸減小,外比表面積的增大利于Pt 的分散,同時Pt 會選擇性吸附在部分酸性位點上,較強的酸中心更有利于吸附Pt納米粒子。

表6 不同Pt/ZSM-22催化劑上Pt含量及分散度

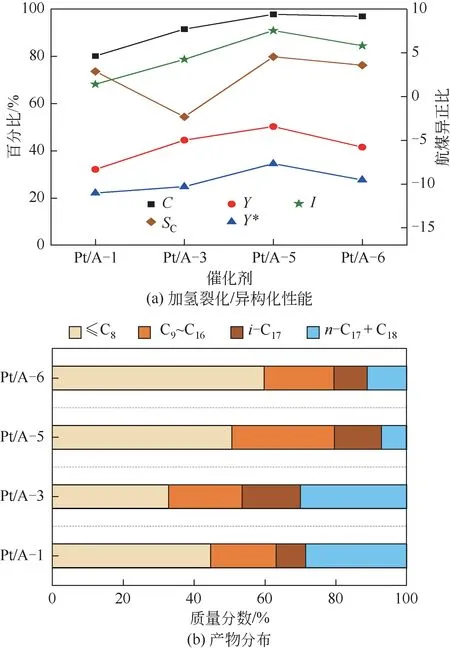

由圖6 可見,負載Pt 后,Pt/ZSM-22 的催化活性均明顯提高,其中Pt/A-1 的轉化率由69.44%提高到80.13%,而Pt/A-3、Pt/A-5 和Pt/A-6 則提高至91%以上。其中,Pt/A-5 的長鏈正構生物烷烴轉化率高達97.79%。從裂解選擇性來看,四個Pt/ZSM-22 催化劑均明顯下降,產物中≤C組分減少,而-C的收率明顯增加,說明Pt/ZSM-22對長鏈正構生物烷烴的裂解活性降低而異構活性提高。這是因為負載Pt后Pt/ZSM-22催化劑的加氫脫氫活性提高,長鏈正構生物烷烴脫氫生成的烯烴中間物增多,同時烯烴中間產物在酸性中心上活化比烷烴更容易。四個催化劑樣品中,載體酸性較強的Pt/A-1、Pt/A-5和Pt/A-6的長鏈烷烴裂解選擇性仍保持在較高水平,在73%~80%之間,而載體酸中心強度較弱的Pt/A-3 的裂解選擇性最低,僅為54.37%。從產物分布來看,Pt/A-5催化劑的C~C收率和目標生物航煤收率最高,分別達34.56%和50.25%,航煤異正比高達7.55。這是因為長鏈正構烷烴在Pt/ZSM-22上的吸附和活化主要為孔口和鑰匙-鎖機理,長鏈分子的端基插入孔口,Pt/A-5 較高的Pt分散度和較多的位于孔口的強B酸量,不僅使有效活性位點數增加,也使得長鏈正構烷烴同時接近B酸中心和金屬中心的可及性大大提高,因此長鏈正構烷烴的端基裂化程度增加,加氫異構化能力也增強。

圖6 不同晶粒尺寸的Pt/ZSM-22催化劑的加氫裂化/異構化性能和產物分布

3 結論

(1)采用低溫陳化、加入晶種、提高合成凝膠的堿度或加入有機堿等方法可以實現小晶粒ZSM-22 分子篩的控制合成,晶粒平均軸尺寸降低至100~330nm,晶粒長徑比大幅減小。

(2)與大晶粒樣品相比,小晶粒ZSM-22分子篩樣品的比表面積有不同程度的增加,且制備的催化劑酸性有著明顯差異。通過提高合成凝膠的堿度合成的小晶粒樣品的強酸中心強度較強,酸量較多,其位于十元環孔口的強B酸量最多,這是因為一方面晶粒軸尺寸減小,暴露出更多的十元環開口,使可接近的強B酸酸位數提高,另一方面堿度的提高使合成樣品的硅鋁比降低。通過對晶粒大小的控制合成及酸性的有效調控,可以獲得具有更高的裂化/異構化活性的H-ZSM-22 催化劑載體,長鏈正構烷烴轉化率達80%以上。

(3)負載0.3%Pt后,Pt/ZSM-22的加氫脫氫活性和異構化性能均明顯提高,長鏈生物烷烴轉化率最高可達97.79%,生物航煤收率達50.25%,異正比達7.55。但是,其產物中≤C組分的含量仍較多,可以通過催化劑表面修飾來抑制裂解程度,對小晶粒ZSM-22催化劑的改性處理及反應工藝優化的研究還在進行中,以期進一步提高生物航空煤油的收率,降低生產成本。