高硫硅鋼的硫化物析出行為及其微觀組織和電磁性能變化

張 峰

(寶山鋼鐵股份有限公司中央研究院,上海 201900)

引言

對于大多數鋼種而言,硫是鋼中的有害元素。它的存在不僅會引起鋼的熱脆,降低鋼的機械性能,而且在軋制過程中,還容易形成纖維狀組織,進而,抑制成品鋼的晶粒長大。因此,對于部分有特殊要求的鋼種而言,通常會將鋼中的硫含量限制在0.005 0%以下,甚至是0.003 0%以下。這就對轉爐冶煉使用的鐵水、廢鋼和石灰等原輔材料品質,以及鐵水預處理、轉爐冶煉和RH精煉等過程生產工藝都提出了嚴格要求,會增加冶煉過程的生產難度,降低煉鋼區域生產效率,并在一定程度上增加煉鋼環節的制造成本[1]。研究表明,硫在鋼中主要以硫化物夾雜物的形式存在[2,3]。受硫含量和冶煉、熱軋以及熱處理生產工藝的影響,硫化物的組成、形貌、數量和尺寸分布等截然不同,會影響成品鋼的顯微組織和各類性能[4‐6]。陳凌峰等[7]發現,對于含鋁鋼而言,鋼中的硫化物夾雜物主要以條帶狀、棒狀的MnS、AlN、CuxS存在,或者其中的二者、三者復合存在。這種差異主要體現在0 μm~0.2 μm尺寸范圍內,單個的、橢球形的MnS、CuxS上。張峰等[8]研究表明,在50 nm~500 nm尺寸范圍內,MnS、Cu2S復合夾雜物以球形或者類球形居多,并且會受到夾雜物中的錳含量影響。在復合夾雜物中的錳含量比例達到80%或以上時,夾雜物的尺寸會顯著增加,并可以達到150 nm或以上,從而可以有效地減少硫化物夾雜物對成品帶鋼的晶粒尺寸和電磁性能影響。另一方面,如果能夠通過優化鋼的成分設計,以及采用更為適宜的生產工藝,以改善鋼中硫化物夾雜物的控制效果,減少其對成品帶鋼實物質量的危害,則會裨益于工業化生產穩定性的提高,還可以有效降低鋼的生產制造成本。基于此,本研究結合不同的硫含量,探討了鋼中的硫化物析出行為以及相應的微觀組織和電磁性能變化情況。

1 研究方法

選擇四爐實驗用鋼進行試驗。實驗用鋼的Si含量設計目標為0.25%,硫含量控制實績分別為0.006 8%、0.010 2%、0.025 5% 和0.035 3%,C、O、N、Ti等有害元素含量均在10×10‐6之內。熱軋溫度制度為1180℃均熱×60 min保溫。經過熱軋之后的鋼卷不進行常化處理,直接冷軋至目標厚度0.50 mm。然后,按照試驗設計要求進行連續退火、試樣剪切和磁性測量。其中,連續退火爐內氣氛為30% H2+70% N2。試驗結束之后,采用非水溶液電解提取成品鋼試樣的夾雜物,每個鋼試樣的電解提取量約為0.1 g,濾膜孔徑為50 nm。依次對提取的夾雜物進行過濾、收集和制樣,然后,采用掃描電鏡/透射電鏡觀察夾雜物的形貌、尺寸,借助設備自帶的能譜儀確定夾雜物的組成,利用圖像分析軟件統計夾雜物的數量、尺寸分布。采用光學顯微鏡觀察,觀察面為垂直于成品鋼試樣軋制方向的橫截面。

2 結果與討論

2.1 硫化物的形貌及其化學組成

借助非水溶液電解提取+掃描電鏡觀察的方式,觀測了上述不同的硫含量成品鋼試樣中的夾雜物形貌及其尺寸分布情況,如圖1所示。從圖1可以看出,在1000倍率下,鋼中的硫含量從0.006 8%增加至0.010 2%之后,視場中能夠觀察到的夾雜物數量明顯增加,而隨著鋼中硫含量繼續增加至0.025 5%和0.035 3%之后,夾雜物的數量和尺寸同時增加。這種現象在5000倍率、10 000倍率下,有著相似的數量變化規律,但在尺寸方面則出現了兩極分化即在鋼試樣中發現了更大尺寸的夾雜物,而部分夾雜物尺寸得到了細化,尺寸變得更小,且形貌出現了復合、不規則現象。

圖1 不同硫含量對應的硫化物夾雜物形貌和尺寸分布

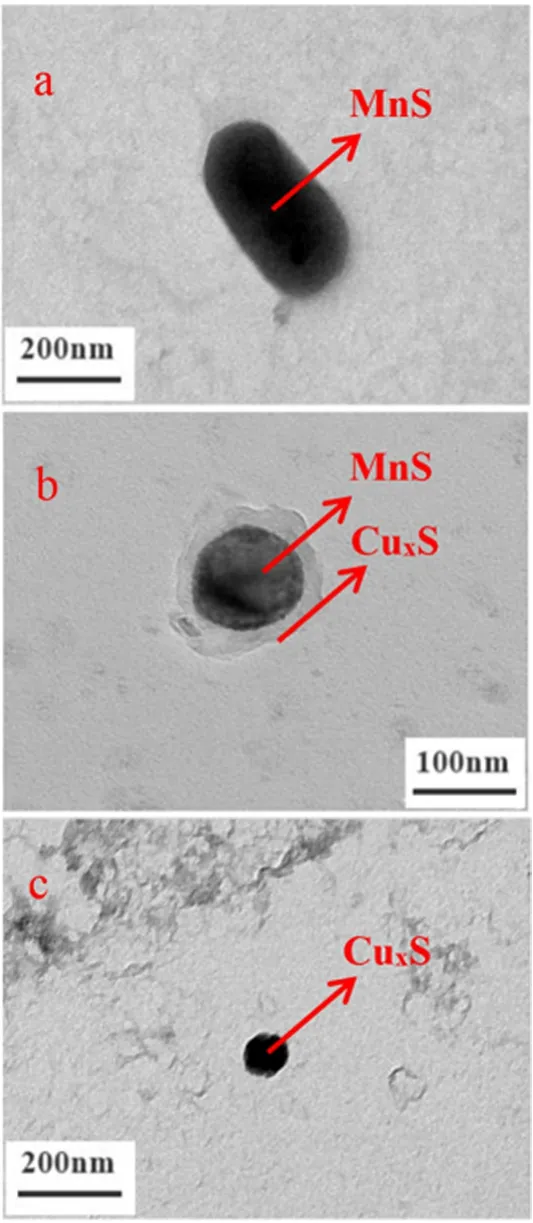

進一步,透射電鏡及其自帶能譜儀確認的成品鋼試樣中的硫化物形貌及其化學組成如圖2所示。從圖2中發現,MnS夾雜物大多集中在300 nm~800 nm之間,類球形、橢球形的MnS夾雜物尺寸相對較小,推測為在熱軋軋制過程的析出,膠囊形、長條形MnS夾雜物尺寸相對較大,推測為在連鑄澆鑄過程的析出;Cu2S夾雜物基本呈類球形、橢球形,推測為在熱軋軋制后期的析出,尺寸相對較小,主要集中在50 nm~200 nm之間。兩者的復合析出物外圍輪廓不規則,但均以類球形或者橢球形的MnS夾雜物形核、Cu2S夾雜物外包,尺寸介于單個的MnS、Cu2S夾雜物之間。

圖2 成品鋼試樣中的典型的硫化物形貌及其化學組成

統計表明,鋼中的硫含量分別為0.006 8%、0.010 2%、0.025 5%和0.035 3%時,其MnS、Cu2S復合析出物平均尺寸分別為43.1 nm、70.4 nm、93.1 nm和123.6 nm。雖然夾雜物的形貌、尺寸發生了較大的變化,但其硫化物夾雜物的總量并沒有發生數量級的變化。這主要是因為,隨著鋼中硫含量的增加,MnS自發析出數量增多,為后續Cu2S的析出提供了更多的形核核心,導致兩者的硫化物夾雜物數量增多、平均尺寸增大。而在鋼液的凝固和鑄坯的熱軋過程中,在溫度降低和高的冷卻速率條件下,MnS夾雜物的析出動力強,會優先以類球形、橢球形自發析出。此時,鋼中夾雜物的錳含量相對較高,夾雜物的尺寸更容易長大。其后,隨著鋼中硫含量的增加,MnS析出的凝固分率越小,MnS的析出提前,會對后期的Cu2S及其復合析出產生影響[7,8]。同時,Cu2S夾雜物的開始析出溫度在830℃左右[8],其一般會在熱軋軋制末期開始析出,尺寸往往會低于30 nm[9],因此,以復合形式的MnS、Cu2S夾雜物數量居多,且有一定的長大空間,平均尺寸可以達到100 nm左右。

2.2 硫化物的數量及其尺寸分布情況

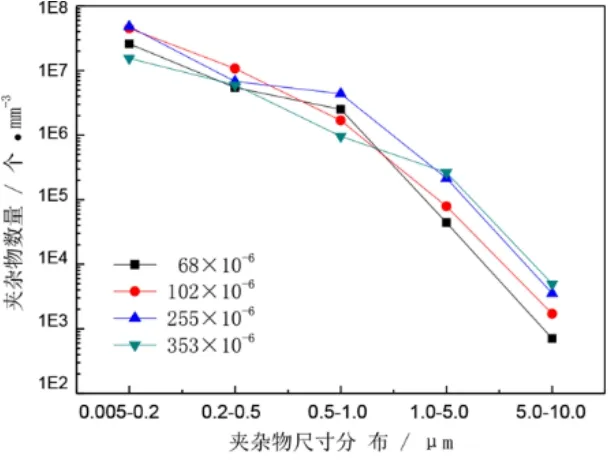

在特定的尺寸區間內,統計了幾種不同的硫含量條件下,硫化物夾雜物在各尺寸區間的比例分布,如圖3所示。試驗發現,隨著鋼中硫含量的增加,在 0.005 μm~0.2 μm 和 0.2 μm~0.5 μm 尺寸范圍內,硫化物夾雜物所占的比例分別出現了持續降低和持續升高,但兩者所占比例總和基本都保持在92%左右。如前所述,在0.005 μm~0.2 μm尺寸區間,絕大多數的硫化物夾雜物為Cu2S。隨著鋼中硫含量的增加,MnS夾雜物的析出提前,析出數量不會明顯增加,但其尺寸會在后續的凝固、熱軋過程中繼續長大。另外,在凝固后期析出的較小尺寸的MnS夾雜物,可以作為Cu2S夾雜物的析出核心促進其析出,從而,0.005 μm~0.2 μm尺寸區間的Cu2S數量減少,而與之尺寸臨近的0.2 μm~0.5 μm尺寸區間,MnS和Cu2S復合析出數量則會相應地增加。原因是在低硫含量區域,MnS晶核的形成完全依賴于氧化物硫容量的大小,從而出現不同的氧化物中MnS所含的比例不同,且析出的MnS很少。在高硫含量區域,MnS晶核的析出依賴微觀偏析和氧化物的結構,從而出現不同的氧化物中MnS所含的比例不同,且析出的MnS的比例很高[10]。

圖3 不同硫含量對應的硫化物夾雜物數量和尺寸分布

此外,夾雜物尺寸區間不同,硫化物夾雜物的數量差異不盡相同。隨著鋼中硫含量的增加,膠囊狀、長條狀的MnS夾雜物數量先是快速增加而后開始快速減少,并逐漸演變成類球形、橢球形的以MnS為核心進行復合析出的Cu2S夾雜物,并導致0 μm~0.5 μm、0.5 μm~1.0 μm 和 1.0 μm~5.0 μm 尺寸區間內,呈膠囊狀、長條狀的硫化物夾雜物所占比例從30%~50%大幅降低至0%~20%。由于這部分尺寸相對較大的MnS夾雜物數量減少,呈類球形、橢球形的MnS、Cu2S復合夾雜物以及單個的Cu2S夾雜物數量和比例的大幅增加。夾雜物所處區間尺寸越大,硫化物夾雜物的數量越少,并且與鋼中硫含量的對應關系也越好。出現這種現象的夾雜物尺寸區間分別為1.0 μm~5.0 μm和5.0 μm~10.0 μm。在此區間內,隨著鋼中硫含量的增加,硫化物夾雜物的數量同比增加,如圖4所示。

圖4 不同尺寸區間的硫化物夾雜物數量

2.3 不同硫含量條件下鋼的微觀組織變化

不同含硫量時鋼的熱軋顯微組織變化情況如圖5所示。從圖5可以看出,對于0.006 8%硫含量,熱軋組織已經完全再結晶,芯部組織晶粒粗大,表層組織晶粒細小;對于0.010 2%硫含量,芯部、表層組織晶粒尺寸均有所變小,少量表層組織未完全再結晶;進一步增加鋼中的硫含量至0.025 5%時,芯部組織晶粒尺寸進一步減少,芯部開始出現未完全再結晶組織,并且表層未再結晶組織比例進一步增大;直至鋼中的硫含量達到0.035 3%時,整個熱軋帶鋼芯部基本沒有完成再結晶,表層以少量的細小晶粒和纖維狀組織為主。而表層的細小晶粒是熱軋帶鋼表面溫度高于芯部溫度,以及硫元素在帶鋼表面的富集雙重因素導致的。此外,從圖5還可以看出,鋼中的硫含量在0.025 5%或以下時,熱軋帶鋼芯部組織的再結晶比例大致相當,說明該硫含量條件下,硫化物析出對其再結晶效果的影響程度有限。進一步升高硫含量,則會迅速降低熱軋組織的再結晶效果,從組織的遺傳角度考慮,會對后續的成品帶鋼電磁性能產生較大影響。

圖5 不同硫含量條件下的熱軋試樣顯微組織

上述熱軋帶鋼經過冷軋之后,采用830℃×60 s工藝進行連續退火。不同硫含量條件下成品鋼試樣的顯微組織如圖6所示。從圖6可以看出,0.006 8%硫含量對應的等軸晶粒形狀相對規則、尺寸均勻,而隨著鋼中硫含量的增加,則逐漸開始出現了未能充分長大的“細晶偏聚”和異常長大的“島狀晶粒”。尤其是在硫含量達到0.025 5%和0.035 3%時,成品試樣的平均晶粒尺寸明顯偏小。當鋼中的硫含量為0.006 8%時,成品試樣的平均晶粒尺寸為24.3 μm,低于鋼中的硫含量為0.010 2%時。成品試樣的平均晶粒尺寸32.4 μm,與低硫含量條件下在退火過程中,成品試樣表面容易吸氮,形成尺寸細小的AlN夾雜物,進而抑制成品試樣的晶粒長大有關[11]。隨著鋼中硫含量的繼續增加,成品試樣的平均晶粒尺寸分別降低至20.1 μm和18.6 μm。這種晶粒尺寸的減小,主要與鋼中的硫化物夾雜物平均尺寸分別為93.1 nm和123.6 nm有關。因為鋼中百納米級的夾雜物粒徑與成品鋼試樣的疇壁厚度相當,此時,對晶粒的釘扎力最強,釘扎效果最好,可以有效抑制成品鋼試樣的晶粒尺寸長大[12]。

圖6 不同的硫含量對應的成品鋼試樣的顯微組織

2.4 不同硫含量條件下鋼的電磁性能變化

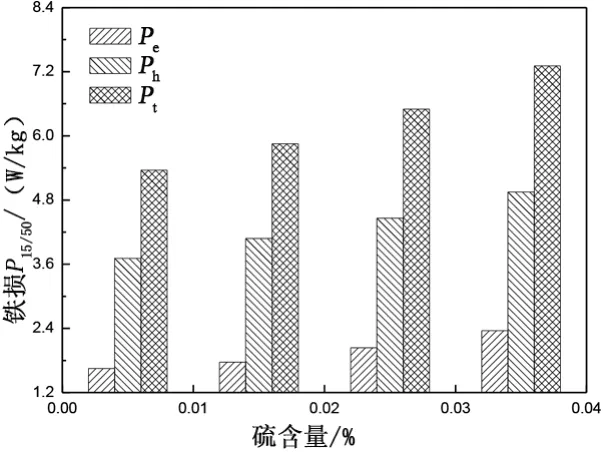

不同的硫含量條件下,成品帶鋼的電磁性能變化情況如圖7所示。

圖7 硫含量與鋼的電磁性能之間的關系

從圖7可以看出,隨著鋼中硫含量的增加,成品帶鋼的鐵損相應增加,磁感相應降低,并且硫含量越高,成品帶鋼的鐵損、磁感劣化效果越明顯。當硫含量從0.006 8%分別增加至0.010 2%、0.025 5%、0.035 3%時,鋼的鐵損、磁感劣化程度分別為0.49 W/kg、0.003 T,0.65 W/kg、0.005 T 和 0.81 W/kg、0.018 T。但是,在硫含量為0.010 2%時,鐵損仍然可以低于6.0 W/kg,而在硫含量為0.025 5%時,磁感仍然可以高于1.75 T,均可滿足高端用戶市場訂貨需求。據此,可以設計出更合理的鋼中硫含量控制標準,以盡可能地降低煉鋼生產制造成本。而在硫含量達到0.035 3%時,受硫化物析出對熱軋再結晶纖維狀組織的影響,鋼的磁感出現了大幅劣化,低于1.74 T的最低用戶訂貨要求,同時,鋼的鐵損也已超出7.0 W/kg。其中,鋼的鐵損(主要為渦流損耗和磁滯損耗)劣化都在增加,如圖8所示,但主要還是由于磁滯損耗的增加太快導致的。據統計,鋼中的硫含量每增加0.01%,相應地,鋼的渦流損耗、磁滯損耗分別平均劣化0.24 W/kg和0.41 W/kg,而鋼的磁感平均劣化0.009 T。

圖8 硫含量對渦流損耗、磁滯損耗和總損耗的影響

3 結論

(1)隨著鋼中硫含量的增加,鋼中的硫化物夾雜物逐漸由尺寸較大的膠囊形、長條形MnS,演變成以類球形、橢球形MnS為核心的MnS、Cu2S復合析出,以及部分單個析出的、尺寸細小的Cu2S夾雜物,且以兩者的復合析出為主,平均尺寸穩定在100 nm左右。

(2)鋼中的硫化物析出會對鋼的熱軋、成品顯微組織產生較大的影響。在硫含量超出0.025 5%時,熱軋帶鋼以未再結晶的纖維狀組織為主,相應地,成品鋼的晶粒尺寸細小,有較多的“細晶偏聚”和畸形的“島狀晶粒”存在。隨著鋼中硫含量的增加,成品鋼試樣的平均晶粒尺寸先是有所增加,然后快速降低。鋼中硫含量為0.010 2%時,成品鋼試樣的平均晶粒尺寸達到32.4μm,均高于硫含量為0.006 8%、0.025 5%和0.035 3%時的成品鋼試樣的平均晶粒尺寸24.3 μm、20.1 μm和18.6 μm。

(3)隨著鋼中硫含量的增加,成品帶鋼的鐵損相應增加,磁感相應降低,并且硫含量越高,成品帶鋼的鐵損、磁感劣化效果越明顯。其原因主要是硫化物析出導致熱軋有利織構變壞,抑制了成品鋼的晶粒長大。鋼中的硫含量每增加0.01%,相應地,渦流損耗、磁滯損耗分別平均劣化0.24 W/kg和0.41 W/kg,而鋼的磁感平均劣化0.009 T。