分布式標準時鐘基準的批量自動化電能表檢定

鮑 進,段梅梅,李 珺

(1 國網江蘇省電力有限公司營銷服務中心,南京 210000;2 國家電網有限公司電能計量重點實驗室,南京 210000)

隨著直流電能表在直流充電樁、電動汽車、太陽能供電等新型清潔環保能源領域的大規模應用,各種不同電壓和電流范圍的直流電能表的應用更加廣泛,這對目前的直流電能表檢定裝置提出新的更高標準的要求。直流電能表檢定裝置,可對直流電能表執行相關校驗動作,是直流電能表相關生產和使用人員完成相關工作時必備的設備之一,也是保證電能貿易結算公平公正的原始依據[1]。現有技術存在以下技術缺陷:

(1)缺乏時鐘標準,難以實現批量電能表直流裝置檢定,整個電能表檢定過程中缺乏統一標準和依據,難以實現電能表檢定。

(2)檢測功能單一,無法實現高準確度的直流電能檢定,在遇到多種問題時,比如直接接入式或者(間接)分流器接入式的直流電能表,檢定功能不全、性能穩定性差。

針對上述技術的不足,本研究設計出新型的電能檢定,既可覆蓋各個不同等級電能表的檢定,又可用于直流電能計量的研究工作,本裝置的準確度等級確定為0.02 級,直流電壓輸出最大1100 V,直流電流輸出最大100 A[2]。下面對關鍵技術進行說明。

1 新型批量電能表檢測方案設計

本檢定裝置由分布式標準時鐘基準,電源供電模塊(輔助電源系統)、多路直流大電壓模塊、多路直流小電壓模塊、單路直流電流模塊、多路誤差計算模塊等組成[3],系統設計方案如圖1所示。

圖1 系統設計方案Fig.1 System design scheme

在本設計方案中,通常可進行的檢測項目有模塊外觀檢測和模塊功能檢測。任務開始時,根據系統管理平臺下達的檢定任務,立體倉庫系統將待檢模塊通過周轉箱移載的方式出庫并被輸送至倉儲接駁單元,周轉箱輸送線將承載待檢模塊的周轉箱送至上料工裝,射頻識別單元對待檢模塊信息進行掃描、識別和驗證。識別成功的周轉箱通過周轉箱輸送線進行后續操作,識別失敗的周轉箱則通過人工干預處理。用戶通過上位機電腦操作系統檢定軟件或通過下位機顯示屏,操作相應顯示界面設定檢定需要的電量和相應的檢定條件,中控系統處理后給相應的表位下發指令[4],每個表位對應的標準源模塊設置相應的輸出值,并將該輸出值顯示在相應的表位顯示屏上。

在工作過程中,標準源模塊接收到中控指令后,設置輸出相應的數字量,數字量經過高精度D/A 轉換器轉換成對應的電量輸出,通過高精度取樣電阻分壓取樣或者寬頻直流比較儀取樣將輸出的電壓或者電流反饋回來,采用高精度A/D 采集取樣電路的模擬量,并將其轉換為數字量,送入微處理器處理后與之前設定數字量進行比較,調節輸出信號使系統達到積分動態平衡[5-6],從而使輸出達到預期設置的電量。

在檢定過程中,直流小信號電壓輸出主要用于模擬直流電流經過分流器轉換成的小信號電壓,直流小電壓的輸出可作為分流器(間接)接入式電能表的電壓輸入[7]。電能誤差的測量是通過接收表位上被檢電能表的電能脈沖輸入,與本檢定裝置輸出至表位的標準電能脈沖比較,計算出電能誤差,通過單獨顯示界面顯示給用戶。檢定裝置配有RS232 接口,與計算機的上位機軟件實時通訊,通過計算機系統特定軟件實現直流電能表的批量自動化檢定和檢定數據保存、檢定報告打印等功能[8]。

2 關鍵技術設計

2.1 標準直流電源模塊

檢定裝置的電源由程控電壓源和程控電流源組成。除此之外還設置有DSP Core(內核)、以太網、波形RAM、計算機、定時器、DMA 控制器、SPORT1(同步串行通信)、SPORT1 7B(同步串行通信)、DA轉換器、DM 轉換器、晶體、電壓功放、電流功放等[9]。直流電源原理圖如圖2所示。

圖2 直流電源原理圖Fig.2 Schematic diagram of DC power supply

電壓源供電系統由多路開關電源提供,電壓經功率放大后由變壓器升壓,輸出相應量程的電壓值。其最大輸出電壓值為1100 V,最大輸出功率為25 VA。電流源同樣采用開關電源,其最大輸出電流為100 A[10]。本裝置采用的開關電源都具有PV 程控調節輸出電壓的功能,可由CPU 調節開關電源的輸出使負反饋達到平衡。本裝置采用的開關電源,具有體積小、紋波含量低、精度高和穩定性好等優點。

2.2 數據處理模塊

數據處理模塊由專用微處理器(CPU)和現場可編程門陣列(FPGA)組成,微處理器CPU 采用基于專為要求高性能、低功耗的嵌入式應用專門設計的32 位ARM 處理器,最高工作頻率可達180 MHz。微處理器內部包括多路 Mbytes Flash 存儲器、256 Kbytes SRAM、8 個SPI 接口、5 個USART 接口、4個I2C 接口、1 個CAN 口等[11-12],能滿足多表位批量自動化檢定工作時產生的大量數據處理的需求。

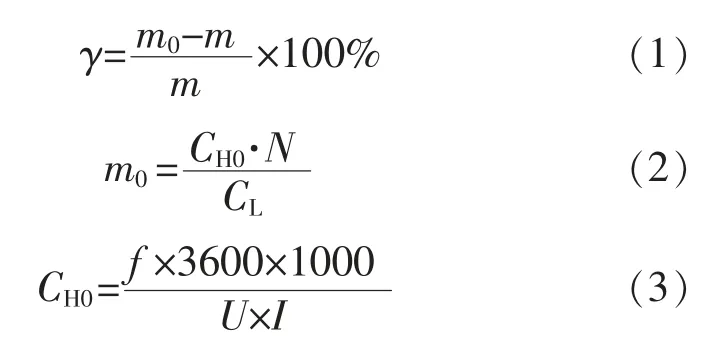

誤差計算模塊用來最終檢驗電能的基本誤差,是整個電能表檢定裝置的核心部件。本裝置基本誤差檢驗采用標準高頻脈沖數預置法,檢驗時由檢定裝置和被檢表在同一負荷下同時工作,檢定裝置采用虛負荷法,即由檢定裝置實時輸出測試電壓、測試電流給相應表位上的被檢表,讓被檢表轉動,裝置通過DDS 可編程脈沖輸出模塊對基準頻率進行預分頻,將設定的功率值轉換成標準高頻脈沖數m輸出,同時裝置接收被檢表輸入的N 個低頻脈沖[13],被檢表低頻脈沖和標準高頻脈沖都傳輸至誤差計算模塊,將m 作為實測高頻脈沖數,再與裝置預先算定的脈沖數m0進行比較,得到被測電能表的相對誤差γ(%)為

式中:CH0為標準電能表預設高頻脈沖常數,imp/kW·h;CL為被測直流電能表的低頻脈沖常數,imp/kW·h;U,I 分別為標準源設定輸出電壓、電流滿量程值。

本系統中的難點在于批量自動化檢定時各個不同表位之間誤差計算時標準時鐘基準是否一致的問題,在保證設計目標(儀器等級0.02 級,即電壓電流的精度保證在0.01 級的基礎上,不同表位與標準源之間的脈沖基準誤差要保證在0.01%的誤差之內)[14]的前提下,目前主流的傳遞式時鐘基準傳遞主要采用同軸電纜之間相互傳遞的辦法。在表位數量較少,傳輸距離比較近的情況下,同軸電纜上的脈沖衰減和損耗比較小,能保證較高的精準度。但在批量自動化檢定裝置上,由于表位數量多,傳輸距離相對較遠,且裝置本身走線干擾等原因,時鐘基準無法保證相應的較高精度要求。

在上述誤差檢定中,本系統采用分布式標準時鐘基準的辦法,即將標準時鐘基準分布至每一個單獨的表位,每一個表位之間單獨與標準時鐘基準做脈沖比較,可以防止不同表位之間的相互干擾,如圖3所示。

圖3 傳遞式時鐘基準傳遞圖Fig.3 Transitive clock reference transfer diagram

當標準表的標準PPS 或者其他脈沖頻率傳遞值中控系統的臺體主控板時,分布式時鐘基準接收到該標準脈沖頻率之后,通過內部的頻率接口擴充處理,根據相應的指令將該頻率同步分布至每個表位,由于分布至每個表位的距離相近,且沒有相應的遲滯,每個表位的接收保證同一步調,基本消除了傳統方案中因為頻率傳輸造成的額外誤差量,能夠有效地提高檢測精度和檢測效率。

3 應用效果分析

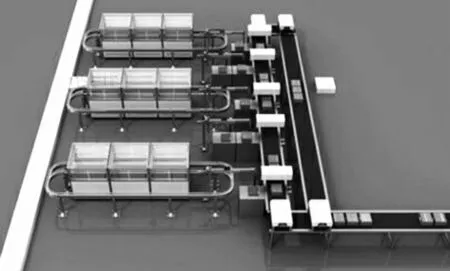

本檢定裝置設計了100 A 的大電流負載能力并可長期穩定工作,其輸出的直流電壓范圍:1 mV~1100 V,適用于檢定各種不同等級的直接接入式電能表。內置獨立的小信號電壓源和電流源,DCV:10 μV~4.4 V,DCI:0.2 mA~22 mA,適用于檢定分流器接入式的電能表[15]。應用檢定裝置整體如圖4所示。

圖4 應用檢定裝置整體架構示意圖Fig.4 Schematic diagram of overall architecture of the application verification device

在圖4的應用中,為批量(16 表位)自動化直流電能表檢定裝置整體圖,該檢定裝置同時配有不同的接線切換模式,可滿足國網現有標準雙485 直流電能表和其它非標單485 直流電能表的檢定。批量規模電能檢定如圖5所示。

圖5 電能表檢測系統應用示意圖Fig.5 Schematic diagram of the application of the electric energy meter detection system

批量電能表在檢定過程中,將其與常規的檢定裝置進行對比分析,通過一段時間的檢定,則系統指標比對如表1所示。

表1 系統指標比對Tab.1 Comparison of system indicators

上述數據比對結果表明,在檢測相同電能表的情況下,本文設計的通訊模設計系統在年產量、日產量、系統檢測流量、系統節拍等多項指標方面具有明顯優勢,采用本設計方案,每年單條流水線可比常規的流水線效率提高了上萬只,系統節拍優化提高了4 倍以上,比人工檢定臺的檢定效率提高了7 倍以上。目前本系統已經在電力公司廣泛應用,使用本系統設計的電能表檢測系統能夠實現批量大規模電能表的高精度檢測,極大地提高了產能,具有較好的經濟效益。

4 結語

本文提出的直流電能表檢定系統,準確度等級達到0.02 級,能為準確度等級為0.05 級以下的所有直流電壓表、直流電流表、直流功率表、直流電能表或電動汽車充電樁直流電能表等相應的直流設備進行檢定和校準。該產品的普遍應用可以為直流電能量值傳遞體系的建立提供參考依據。本裝置既可檢定為新型直流電能表提供批量檢定器具,填補國內批量自動化直接或間接接入式電能表檢定的空白,也為電能計量提供了檢測和量值傳遞依據。