高效解離碎磨設備聯合工藝研究

孫明俊

(中國恩菲工程技術有限公司,北京 100038)

0 前言

目前,隨著優質礦產資源的不斷開發,現有礦山普遍面臨礦石稟賦貧細雜等問題,要取得較好的選礦指標入選礦石必須細磨才能使礦石得到充分解離。礦山行業面臨的壓力越來越大。降低礦山運營成本、多碎少磨、提高磨礦效率已成為現今礦山企業的發展趨勢。對礦產資源開發利用來說,意義重大[1]。

礦石高效解離碎磨與工藝設備工作原理和產品特性密切相關。Tromans[2]研究礦石經過破碎后進入磨礦過程中,在達到目的產品粒級時,磨礦相對于破碎達到相同的比表面積所消耗的能量是碎礦的10 倍。郭小飛[3]對高壓輥磨機粉碎后物料的粒度特性和磨礦特性進行研究,結果表明,輥面壓力的增加,使粉碎產品破碎比增大,高壓輥磨機產品的Bond 球磨功指數較顎式破碎機產品降低14.05%,高壓輥磨機產品顆粒內部產生了大量的晶內裂紋和解離裂紋。美國Empire Iron Ore Mine 采用高壓輥磨機粉碎自磨機產品中的頑石,保持自磨機內最佳粒度分布,每臺自磨機的產量提高至120~150 t/h[4]。在磨礦過程中,球磨機的輸入能量大部分消耗在自身筒體轉動、磨礦介質、入磨物料在筒體的運動,對礦石的磨礦作用取決于磨礦介質與物料的沖擊概率。立磨機由于其特殊的機械結構形式大大增加物料和磨礦介質的接觸面積,強化單位體積的磨礦作用力。房鑫等[5]研究在給料粒度-0.044 mm含量為53.90%時,采用立磨機進行細磨,產品細度-0.044 mm 含量達到90%時,磨礦時間約為9.5 min,采用球磨機達到同樣的產品細度則需要13 min。R.D.Morrison 等[6]通過球磨機和立磨機數值模擬能量耗散率(礦石受作用力)得出,球磨機的碰撞能耗主要集中在更高的能量區,當做功大于0.1 J后,能量貢獻迅速下降;立磨機的碰撞能耗主要集中在0.1 mJ 附近,同時能量耗散率數量級遠高于球磨機。球磨機適宜的磨礦粒級在100 μm-1 mm,立磨機磨礦粒級在-100 μm 時磨礦效率較高。

細碎或超細碎設備-高壓輥磨機和細磨設備-立磨機在工業上具有較好的性能和應用效果,本文就以上設備技術特點、工藝流程及在工藝方案配置應用作分析和簡述。

1 高效解離設備工作原理和技術特點

高壓輥磨機作為新型高效細碎或超細碎設備在礦山行業得到廣泛應用,在粉碎過程中,礦石顆粒通過給料裝置“擠滿給礦”,并隨著擠壓輥的轉動帶入輥間進行粉碎。其準靜壓的層壓粉碎方式,礦石顆粒本身充當傳壓介質,當物料層受到輥面擠壓時,礦石顆粒之間相互擠壓產生巨大的壓力導致礦石顆粒壓實和粉碎,粉碎產品內部的微裂紋發育比較充分,細粒級含量高,礦物解離好,粉碎產品可磨性得到改善。高壓輥磨機既可以代替常規細碎設備作為第三段破碎,也可以作為常規三段破碎后的第四段破碎(超細碎),當細碎或超細碎采用高壓輥磨機時,其最終碎礦產品粒度可以達到P80=2 mm~7 mm,有效降低入磨礦石粒度,并且由于礦石經高壓擠壓后物料Bond 球磨功指數降低,磨礦能耗將顯著下降。結合預拋廢作業,極大減少了后續磨礦、選別作業的處理量、能耗,降低設備選型,減少選廠投資。

立磨機作為新型高效細磨設備由于其和球磨機相比的特殊機械結構在礦山行業得到廣泛應用,球磨機的輸入能量大部分消耗在自身機械機構、磨礦介質和礦石的轉動,僅有1%~2%用以對礦石的沖擊粉碎,而立磨機磨礦介質和物料在中央螺旋轉軸作用下進行運動,立磨機的磨礦機制主要是摩擦和剪切,主要以小尺寸的介質球的磨剝作用使物料變細,幾乎沒有能量轉化效率低的沖擊粉碎作用,磨礦能耗較球磨機降低30%~50%。小尺寸的介質球研磨面積比相同負荷的球磨機提高3 倍,對于細磨來說,比球磨機更具有優勢。立磨機的立式結構(筒身高、直徑小)有利于物料分級,減少過磨,同時設備的占地面積小,有效減少廠房投資,且后續設備維護成本低[7]。

2 高壓輥磨機和立磨機的工藝應用

2.1 典型高壓輥磨機碎礦工藝流程

由于高壓輥磨機產品粒度細、單位礦石(碎磨系統)耗電量低、處理能力大、設備運轉率高(可24 h 連續作業),并可結合拋廢作業,提高礦石的入選品位,結合高壓輥磨機在鐵礦、銅礦、鉬礦、金礦等領域的實際應用情況來看,高壓輥磨機主要作為第三段細碎和第四段超細碎工藝設備廣泛應用于礦山行業中,但也有部分礦山將高壓輥磨機應用于頑石破碎工藝。

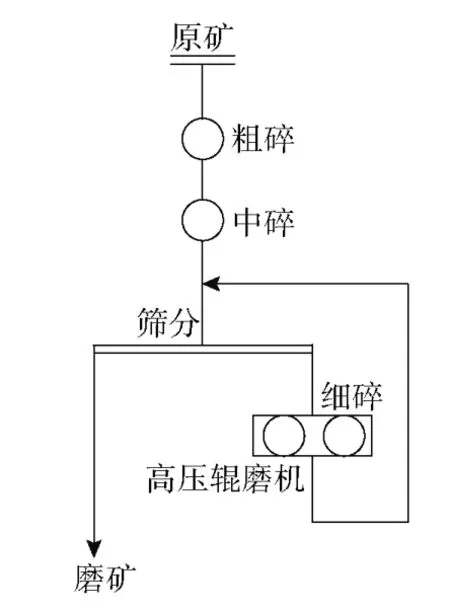

圖1 所示為高壓輥磨機作為第三段細碎工藝流程,高壓輥磨機的作業率一般與前兩段碎礦流程保持一致,中碎產品進入篩分作業,篩上產品進入高壓輥磨機,輥壓產品和中碎產品合并后進入篩分作業。該工藝流程高壓輥磨機粉碎產品較傳統圓錐破碎機細粒級含量高,礦物單體解離好,Bond 球磨功指數降低,粉碎產品可磨性提高,預磨提高礦石解離度結合磁選或X 射線預選拋廢作業,降低后續入磨礦量。

圖1 高壓輥磨機細碎工藝流程

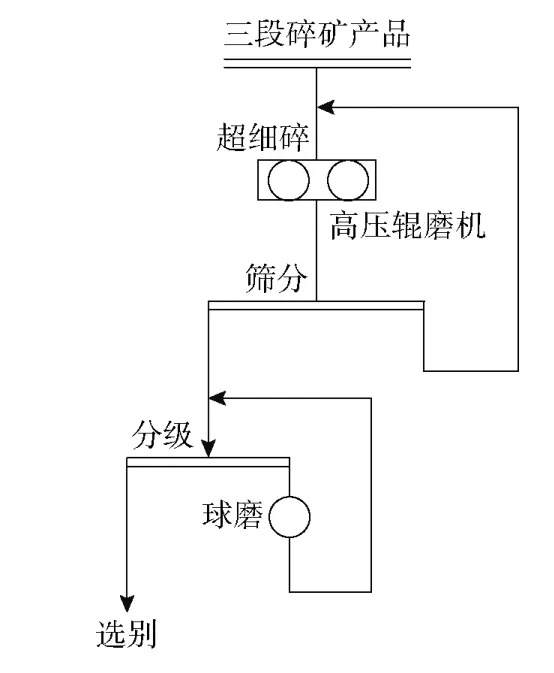

圖2 所示為高壓輥磨機作為第四段超細碎工藝閉路流程,該流程高壓輥磨機的作業率可以與球磨機匹配,24 h 連續作業,輥磨產品經篩分后,篩上產品返回高壓輥磨機,篩下產品進入磨礦-旋流器分級系統,高壓輥磨機閉路產品粒度達到P80=2 mm,有效降低入磨粒度,取消球磨機之前的粉礦倉,Bond 球磨功指數降低,粉碎產品可磨性提高,結合磁選預先拋尾,降低后續入磨礦量。同時作為碎礦工藝改造增加的第四段超細碎設備,可有效提高原有磨機20%~40%的處理能力,能耗降低13%左右,大幅降低碎磨成本,實現降本增效[8]。

圖2 高壓輥磨機超細碎工藝流程

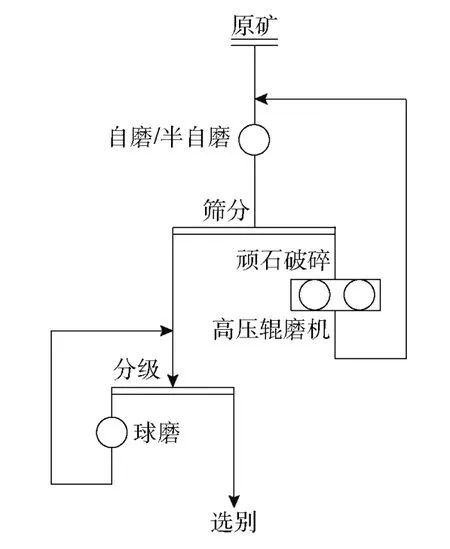

圖3 所示為高壓輥磨機作為頑石破碎工藝流程,該流程高壓輥磨機作為頑石破碎設備,有效處理了自磨/半自磨工藝中產生的大量臨界尺寸頑石,降低返回磨機的頑石粒度,提高磨機的處理能力和磨礦效率.降低磨機功耗,減少磨機內大量頑石產生的過粉磨現象[9]。

圖3 高壓輥磨機頑石破碎工藝流程

2.2 典型立磨機細磨工藝流程

由于立磨機在細粒級磨礦過程中具有能耗低、效率高、產品解離度高、粒度均勻等特點,廣泛應用于工藝要求產品粒度較細的二段或多段再磨回路中,多采用立磨機和水力旋流器組成再磨回路精準控制產品粒度特性[10]。

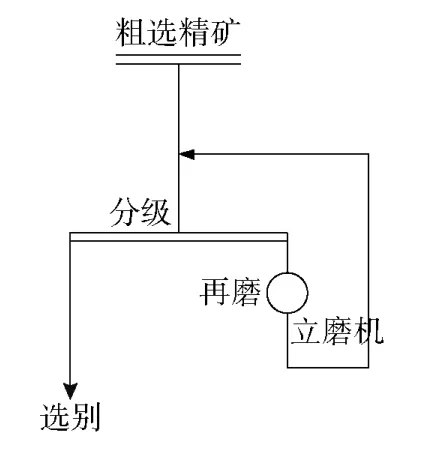

圖4 所示為立磨機作為再磨設備的工藝流程,粗選精礦進入水力旋流器分級,分級溢流產品進入下一段選別作業,分級底流進入立磨機再磨,磨礦產品與粗選精礦合并后進入水力旋流器。

圖4 再磨-旋流器分級工藝流程

該流程選用立磨機作為再磨設備,節約能耗,減少占地面積,降低設備裝機功率,有效提高產品細度,顯著提高后續選別作業的精礦品位和回收率。

3 高壓輥磨機和立磨機集成系統聯合工藝

高壓輥磨機和立磨機的高效碎磨、碎磨產品特性、節能降耗等在各大礦山企業已充分發揮優勢。礦山行業已逐步探索適宜的工藝流程采用高壓輥磨機和立磨機集成系統聯合工藝,將高壓輥磨機代替傳統細碎或超細碎設備,立磨機代替再磨流程中的球磨機。

在國外某磁鐵礦屬于“貧鐵高硅,難磨難選”類型,礦石碎磨能耗高,嵌布粒度細,工藝流程需要三段磨礦,入選礦石粒度磨到-0.037 mm 才能選出高品位的鐵精礦。該企業采用高壓輥磨機作為第三段細碎,立磨機作為二段再磨設備和三段再磨設備,高壓輥磨機輥壓產品經粗磁選后拋廢量達到32%~33%,降低后續工藝設備選型,節能減排效果顯著;立磨機與球磨機比效率提高30%~50%,有效提高了磨礦效率,最終鐵精礦品位達到TFe68.2%。高壓輥磨機和立磨機集成系統聯合工藝有效降低了選廠投資、碎磨系統能耗、設備運行維護和精礦產品成本,具有較為廣闊的市場應用前景。

4 結論

高壓輥磨機和立磨機集成系統聯合工藝具有良好的適應性,在新建和改造礦山中都能較好的發揮其設備和工藝優勢,但需在以下幾個方面深入研究:

(1)充分結合高壓輥磨機和立磨機產品特性,聯合預選拋廢工藝,降低碎磨系統能耗和后續工藝流程處理量,提升精礦產品質量;

(2)高壓輥磨機作為超細碎設備工藝流程長、輔助設備及配套設施多,在選礦廠設計過程中要充分結合礦石特點和現場地形等,多做碎磨工藝方案的技術經濟比較;

(3)立磨機在再磨回路中具有節能降耗、磨礦效果好、運維成本低等優點,工藝流程和選礦廠設計中充分發揮立磨機適宜磨礦粒級特性和工藝配置優勢至關重要。