蔗糖循環法CO2間接礦化脫硫渣工藝研究

彭西周,宋磊,馬奎,岳海榮,梁斌

(四川大學 化工學院,四川 成都 610065)

如今溫室效應產生了眾多環境問題,CO2捕集技術是解決溫室效應的重要方法,其中礦物封存技術是一種永久的固定CO2策略。一些堿性固廢由于原料成本低、碳酸化速率快是一種理想的礦物封存原料[1]。目前間接礦化的工藝路線使用的浸取劑多為酸和氨,存在溶劑消耗大、回收困難等問題[2-3]。

蔗糖在堿性環境下和鈣離子具有良好的絡合能力[4-6]。本文研究了蔗糖循環浸取脫硫渣間接礦化CO2的工藝可行性,考察了工藝條件對脫硫渣中氫氧化鈣浸取率的影響和浸取液礦化CO2的性能,并對工藝中關鍵的浸取劑蔗糖的循環穩定性進行了考察,同時得到了具有一定附加值的產物碳酸鈣。

1 實驗部分

1.1 材料與儀器

蔗糖、濃鹽酸、乙醇等均為分析純;CO2(99.5%);N2(99.999%);脫硫渣,取自西昌市藍鼎環保脫硫渣堆場,干燥白色至淡黃色粉末,流動性較好,使用前未經處理。

FN316B型CO2紅外線氣體分析儀;Bruker D8 Advance型X-射線衍射儀;SU8220型場發射掃描電子顯微鏡;XRF-1800型X射線熒光光譜儀;STA 449F3型同步熱分析儀;ZEISS Crossbeam 540型雙束電鏡;Bruker Avance NEO 600型核磁共振碳譜儀。

1.2 浸取實驗

稱取一定質量的水和蔗糖于500 mL夾套燒杯中,在室溫下攪拌溶解蔗糖。快速加入20 g脫硫渣,開始浸取反應。每隔一段時間取4~5 mL漿液,立刻(5 s內)用針頭過濾器過濾后,保存在樣品管中,使用標準鹽酸滴定分析溶液中Ca(OH)2含量,計算浸出率。

式中y——氫氧化鈣浸出率,%;

ω——脫硫渣中氫氧化鈣的質量分數,%;

V——消耗標準鹽酸的體積,mL;

C——標準鹽酸的濃度,mol/L;

ρ——糖溶液的密度,g/mL;

m糖——加入糖的質量,g;

m水——加入水的質量,g;

m渣——加入渣的質量,g。

1.3 礦化實驗

取400 mL浸取液于750 mL法培燒瓶中,20 ℃采用CO2和N2混合氣(12% CO2,88% N2)進行鼓泡礦化實驗,流量為1 L/min。氣體出口用微孔曝氣器以提供良好的氣體分布,用pH計檢測反應時的pH值變化,同時用CO2紅外線氣體分析儀檢測出口氣體的CO2濃度。在pH=8~10時停止反應。過濾,固體干燥24 h,然后用熱重檢測CaCO3純度。

1.4 循環實驗

礦化反應的濾液加入一定質量蔗糖和水至500 mL,使其糖度為13.2%左右(第1次循環時蔗糖溶液的糖度),以彌補過濾和取樣等造成的蔗糖損失,補加完畢后用于下一次浸取實驗。

式中w——脫硫渣的礦化量,g-CO2/100 g-DFS;

f——礦化生成的CaCO3純度,%;

mCaCO3——礦化生成的CaCO3質量,g;

m渣——反應時加入脫硫渣的質量,g。

2 結果與討論

2.1 脫硫渣的理化性質

2.1.1 XRF分析 脫硫渣的化學組成見表1。

表1 脫硫渣中主要元素含量Table 1 The main element content of desulfurization slag

由表1可知,脫硫渣Ca、S含量很高,屬于高硫高鈣型脫硫渣。

2.1.2 XRD 脫硫渣XRD見圖1。

圖1 脫硫渣XRD譜圖Fig.1 XRD patterns of desulfurization slag

由圖1可知,脫硫渣中主要物相為Ca(OH)2、CaCO3、CaSO3·0.5H2O、CaSO4·2H2O和CaSO4·nH2O(n=0~0.67)。脫硫渣中的Ca(OH)2來源于未反應的脫硫劑,由脫硫劑中的氧化鈣(CaO)加水消化產生,是一種具有較高反應活性的CO2礦化原料,隨著脫硫渣棄置難以利用。

2.1.3 SEM 脫硫渣原料的SEM見圖2。

圖2 脫硫渣SEM圖(a),脫硫渣切割后SEM圖(b)Fig.2 SEM image of DFS(a),SEM image of DFS after cutting(b)

由圖2(a)可知,脫硫渣表面有針狀晶體,可能是在脫硫渣表面形成了鈣礬石[Ca6Al2(SO4)3(OH)12·26(H2O)][7],在XRD圖譜中沒有觀察到其譜峰,在SEM表征中也較少出現,說明其含量較低。對圖2(a)中央的一個脫硫渣顆粒進行切割,以研究其分層結構,圖2(b)為切割后的脫硫渣顆粒SEM圖。

由圖2(b)可知,脫硫渣分為內外兩層。結合脫硫工藝可知,脫硫劑在噴淋吸收煙氣中二氧化硫時,生成的硫相產物結晶沉積在未反應的脫硫劑表面,阻止其繼續反應,致使內部的有效氧化鈣無法得到利用。脫硫渣由兩部分組成,外面為包裹的產物層,內部為未反應的脫硫劑。內部被包裹的Ca(OH)2很難和蔗糖溶液反應,若想增加脫硫渣的利用價值,可對其進行研磨處理,以破壞其包裹結構。

2.2 浸取過程工藝參數優化

2.2.1 轉速對浸取率的影響 在蔗糖與氫氧化鈣摩爾比為1∶1,液固比為10 mL/g,反應溫度為20 ℃的條件下,考察轉速對浸取率的影響,結果見圖3。

圖3 轉速對氫氧化鈣浸取率的影響Fig.3 The effect of agitation speed on the extraction rate of calcium hydroxide

由圖3可知,隨著轉速的增加,浸取率增大,3.0 h時350 r/min和450 r/min轉速下的萃取率均超過90%。轉速的增加加強了脫硫渣顆粒表面的湍動,減小了傳質阻力,有利于蔗糖分子在脫硫渣表面的擴散,加強了傳質過程,反應變快。由于450 r/min時漿液已經充分混合,轉速的增加對萃取率影響較小,且過大的轉速也意味著更高的能耗,故將轉速優選為450 r/min。

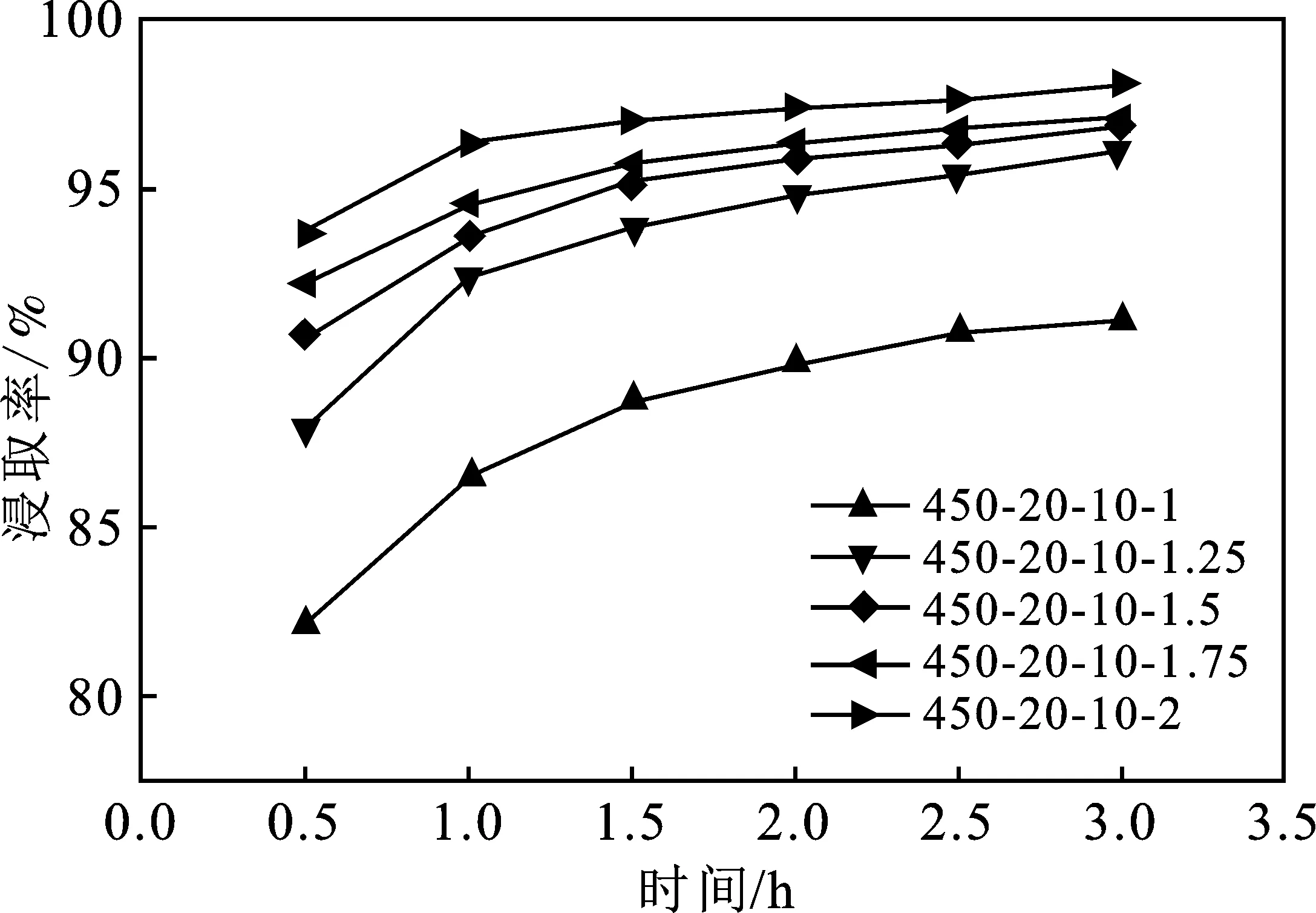

2.2.2 蔗糖與氫氧化鈣摩爾比對浸取率的影響 在轉速為450 r/min,反應溫度為20 ℃,液固比為10 mL/g的條件下,考察了蔗糖與氫氧化鈣摩爾比對浸取率的影響,每次實驗時脫硫渣的質量為20 g,通過控制加水量來控制蔗糖溶液總體積為200 mL,實驗結果見圖4。

由圖4可知,隨著蔗糖與氫氧化鈣摩爾比的提高,浸取率逐漸增大。在反應時間為3 h時,除摩爾比為1時的浸取率在90%以下,其余各組均超過了95%,可見適當過量的糖濃度的增加可以提高萃取率。在蔗糖與氫氧化鈣摩爾比為1時,浸取率在各個時間點均要遠低于其他組,說明蔗糖以化學計量比加入時反應進度小,而適當過量的蔗糖能大大增加浸取率。反應時間為3 h時,摩爾比在1.25以上,浸取率差別并不大。從經濟性和浸取率綜合考慮,糖與氫氧化鈣摩爾比優選為1.25。

圖4 蔗糖與氫氧化鈣摩爾比對氫氧化鈣浸取率的影響Fig.4 The effect of the molar ratio of n(C12H22O11)/n[Ca(OH)2] on the extraction rate of calcium hydroxide

2.2.3 液固比對浸取率的影響 液固比過大,浸取需水量高,不利于后續過濾等操作。液固比過小,蔗糖和氫氧化鈣會形成大量的支化聚合物導致體系的黏度增加[4],不利于攪拌混合,同時也加大了后續過濾的難度。在450 r/min轉速下,反應溫度為20 ℃,蔗糖與氫氧化鈣摩爾比為1.25的條件下,考察液固比對浸取率的影響,結果見圖5。

圖5 液固比對氫氧化鈣浸取率的影響Fig.5 The effect of liquid-solid ratio on the extraction rate of calcium hydroxide

由圖5可知,隨著液固比的降低,浸取率逐漸提高,在3 h時浸取率均超過了95%。隨著液固比的降低,單位漿液體積所含的氫氧化鈣質量和蔗糖質量均提高,提升了反應初期的反應速率。但由于反應動力學的限制,在3 h時反應接近平衡,浸取率差別并不大,均在95%左右。液固比較高,浸取率較大,且溶劑體積小,有利于下一步減少溶液過濾所需要的時間,且較小的體積意味著工業上設備費用的降低。綜上考慮,優選液固比為7 mL/g。

2.2.4 溫度對浸取率的影響 在轉速為450 r/min,液固比為7 mL/g,蔗糖與氫氧化鈣摩爾比為1.25的條件下,考察溫度對浸出率的影響,實驗結果見圖6。

圖6 溫度對氫氧化鈣浸取率的影響Fig.6 The effect of temperature on the extraction rate of calcium hydroxide

由圖6可知,在10~30 ℃時溫度對浸取率的影響并不大;在30~50 ℃時,溫度升高,浸取率大幅度下降。溫度對浸出率的影響可能是由于以下兩方面的原因:一方面,溫度升高,氫氧化鈣的溶解度減小,從而溶液pH值下降,蔗糖分子解離度變小,脫質子的蔗糖分子變少,蔗糖和氫氧化鈣的反應性變低,浸取率變低;另一方面,溫度升高,蔗糖分子和鈣離子的絡合穩定性變弱,致使反應平衡左移,浸取率變低,故30~50 ℃時浸取率逐漸變低。10~30 ℃時浸取率差別并不大,可能是由于在此溫度區間內,雖然溫度對氫氧化鈣的溶解和蔗糖的絡合能力均不利,但溫度的升高,加快了反應速率,溫度升高對反應的兩方面正負作用,在宏觀上表現為浸取率差別不大。

2.3 鼓泡礦化過程研究

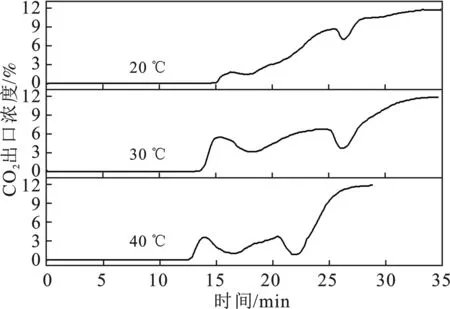

2.3.1 溫度對CO2礦化速率的影響 溶液溫度對CO2礦化速率的影響見圖7。

圖7 溫度對CO2礦化速率的影響Fig.7 The effect of temperature on the rate of CO2 mineralization

由圖7可知,蔗糖鈣溶液吸收CO2分為兩個階段:前一階段,吸收率較好,CO2出口濃度較低;后一階段,吸收率下降,且出現反復的現象。前一階段,由于蔗糖鈣溶液礦化時生成的碳酸鈣和蔗糖分子中的氧原子上面的孤對電子靜電作用而溶解在溶液中[7],并沒有結晶成核,表現為溶液澄清,出口沒有檢測到CO2,說明此時CO2吸收效果好,礦化速率快;而在后一階段,隨著礦化的進行,溶液中的碳酸鈣變多,超過了蔗糖的絡合能力,此時碳酸鈣大量從溶液中釋放出來,碳酸鈣大量結晶成核,溶液變為乳白色渾濁,且黏稠。可知隨著礦化溫度的提高,總的礦化時間減少,溫度升高有利于縮短礦化時間。

2.3.2 間接礦化速率和直接礦化速率對比 對脫硫渣浸取液和氫氧化鈣水溶液的礦化速率進行了對比,氫氧化鈣的濃度與蔗糖鈣的濃度一致,結果見圖8。

圖8 蔗糖鈣溶液和氫氧化鈣水溶液礦化速率對比Fig.8 Comparison of the mineralization rate of calcium saccharate solution and calcium hydroxide aqueous solution

由圖8可知,氫氧化鈣礦化時,溶液的pH值有一段平穩期,在此期間,CO2吸收速率穩定,最后由于溶液中氫氧化鈣反應不斷減少,導致pH快速下降,在pH=6.7左右反應完畢。而蔗糖鈣溶液礦化時,pH先經歷一個緩慢下降,再經歷一個快速下降,最后溶液pH穩定在6.7。反應時間上,蔗糖鈣溶液礦化完畢需要21 min,而氫氧化鈣需要35 min,說明通過浸取,提高了溶液中氫氧化鈣濃度,液相的傳質阻力降低,傳質速率加快,吸收速率更好,可知間接礦化可以提高礦化反應速率,在工業上意味著更小的設備體積和更短的操作時間,有利于減少操作費用。

2.3.3 礦化產物碳酸鈣表征分析 碳酸鈣的SEM、TG曲線、XRD見圖9。

圖9 碳酸鈣樣品的SEM圖(a),TG曲線(b),XRD圖(c)Fig.9 SEM images of CaCO3 samples(a),XRD pattern(b),TG curve(c)

由圖9(a)可知,碳酸鈣多為短棒型,并伴有一定數量的規則小顆粒,粒徑約在0.1~1 μm,為亞微米級碳酸鈣。由于碳酸鈣生成過程中礦化速度并不均一,導致碳酸鈣成核后生長速度在溶液各處有較大差異,因此生成的碳酸鈣大小不一。由圖9(b)可知,碳酸鈣在600~810 ℃有明顯的失重峰,歸因于碳酸鈣在高溫下分解產生CO2所致。計算可知,碳酸鈣的純度為98%,由于礦化時的碳源為CO2,并未引入其他雜質離子,且脫硫渣浸取液中的雜質離子很容易水洗去除,因此得到的碳酸鈣純度較高,具有良好的工業應用前景。由圖9(c)可知,碳酸鈣為方解石晶型,產物純度高,結晶度好。

2.4 蔗糖循環性探究

2.4.1 蔗糖溶液短期循環性 最優浸取條件下得到的脫硫渣浸取液的循環實驗結果見表2。

表2 循環次數對浸取率和礦化量的影響Table 2 The influence of the number of cycles on the extraction rate and the amount of mineralization

由表2可知,5次循環中,浸取率均在93%以上和礦化量在9.2 g-CO2/100 g-DFS以上,說明蔗糖溶液在5次循環中均保持大致相同的性能。從每次循環結果來看,浸取率和礦化量有相同的變化趨勢,浸取率較高的情況下礦化量也越高,說明礦化量取決于浸取過程所能浸出的鈣離子量。蔗糖分子在堿性環境下會解離,但在弱堿性環境下又會重新生成蔗糖,從而在保持蔗糖的性質不變。

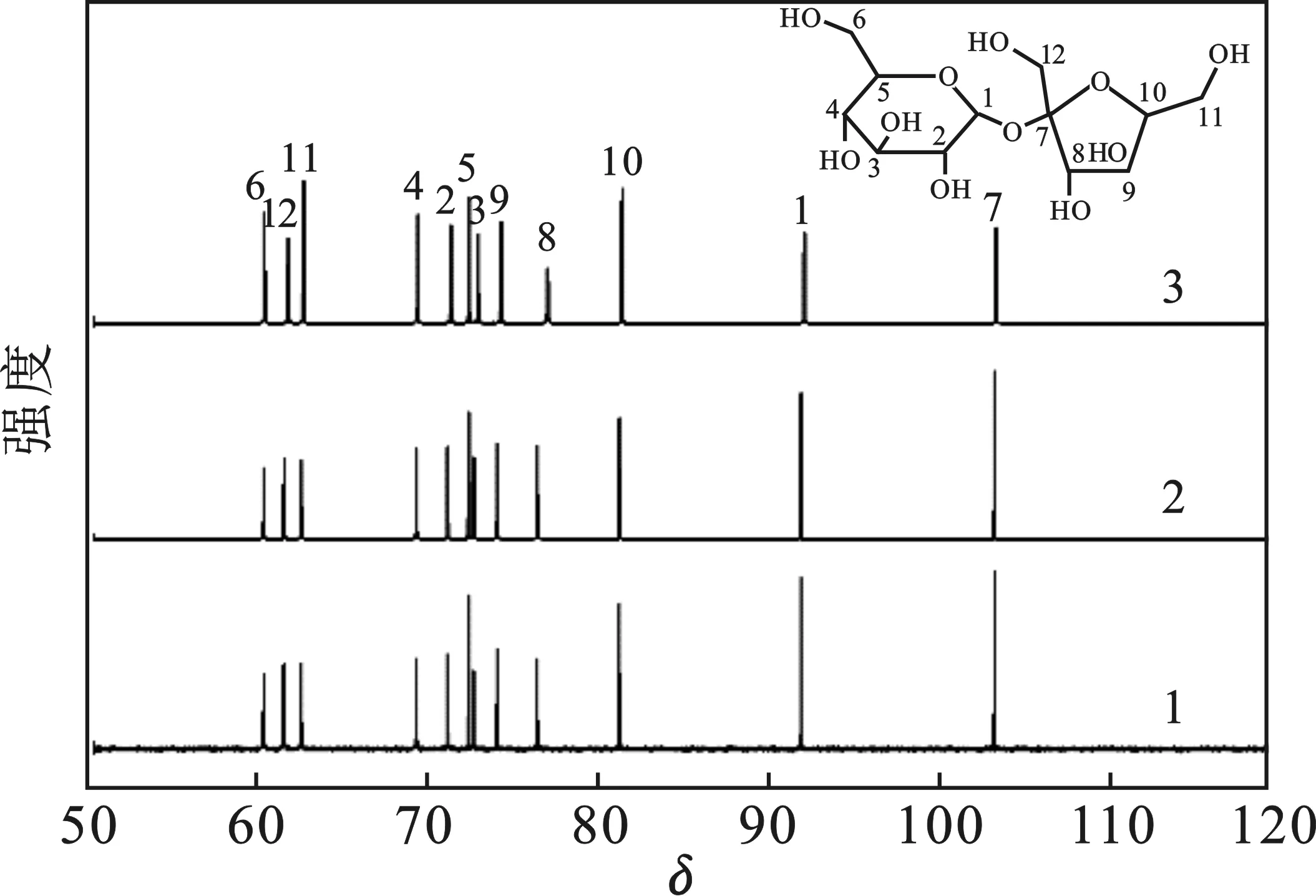

2.4.2 蔗糖溶液長期穩定性 蔗糖為非還原性糖,在酸性環境下會大量水解。在礦化結束后,溶液會處于接近酸性的狀態,有可能會促進蔗糖的轉化。在脫硫渣存在條件下,蔗糖在強堿性溶液環境中是否穩定也尚不清楚。為了探究脫硫渣浸取過程中蔗糖的長期穩定性,采用核磁共振碳譜研究了以下3個樣品中的有機物種類:①新制蔗糖溶液;②蔗糖溶液密封放置6個月;③蔗糖溶液浸取脫硫渣并解析后密封放置6個月。通過溶液中有機物的種類來判斷蔗糖有沒有變質及可能的原因。實驗結果見圖10。

圖10 不同條件下蔗糖溶液的13C NMRFig.10 13C NMR of sucrose solutionunder different conditions

由圖10可知,不管是新制的蔗糖還是放置一定時間的蔗糖溶液的碳譜均一樣,說明純水環境中的蔗糖性質穩定;脫硫渣浸取過后解析出來的蔗糖碳化學環境也沒有改變,表明脫硫渣中的復雜離子環境對蔗糖轉換沒有促進作用,蔗糖在堿性環境中解離,弱堿環境中解析后也沒有變質。可以認為,蔗糖在整個循環過程中保持了良好的化學穩定性。

3 結論

蔗糖浸取脫硫渣在轉速為450 r/min,液固比為7 mL/g,蔗糖與氫氧化鈣摩爾比為1.25,室溫下反應3 h的最佳工藝下,脫硫渣中Ca(OH)2浸取率可以達到95%。浸取完成后進行固液分離,固體為脫硫渣中的雜質組分CaCO3、CaSO3、CaSO4等,液體為富集后的含鈣溶液。浸取液在高效礦化CO2的同時實現了蔗糖的再生,通過循環實驗和穩定性測試說明,蔗糖在整個工藝中并未轉化,是一種可循環的浸取劑。采用蔗糖循環法CO2間接礦化脫硫渣工藝,可以達到95 kg-CO2/t-DFS的碳減排,同時產生的碳酸鈣有一定的工業價值。