火電企業存查煤樣監督抽查與實驗室質量控制

袁翠翠,杜政燁,茌 方,劉翠茹

(國能南京煤炭質量監督檢驗有限公司,江蘇 南京 210031)

0 引 言

燃煤成本是火電企業發電成本的重要組成部分。煤質檢測結果作為煤炭結算的依據,可直接關系到企業利益,同時也可用于指導鍋爐安全生產、配煤摻燒、經濟環保運行等方面,因此保證煤質檢測結果的準確性具有重要意義。存查煤樣用于對原化驗結果有疑問時再檢測或產生質量糾紛時的仲裁檢驗依據,其最重要、最常規的作用是作為實驗室質量控制的手段之一,用于保障煤質檢測水平的提高[1-2]。根據存查煤樣的抽查結果及時發現制樣和化驗環節中存在的問題并進行針對性解決,從而不斷提高實驗室檢測水平以形成良性循環。

茌方等[3]對火電企業存查煤樣灰分超差的主要原因進行探究,提出重點關注檢測設備和全自動制樣機的工作性能,必要時進行相應的試驗設計驗證。王林立等[4]研究影響燃煤電廠存查煤樣抽查超差的原因,重點分析誤差和樣品方面的問題并從質量管理方面提出建議。胡文星[5]探究存查煤樣指標超差的原因,提出其主要原因包括煤樣不均勻、煤樣在儲存過程中發生變化、空氣干燥狀態等。針對全自動制樣機在使用過程中存在的問題,許斐等[6]提出通過加強設備性能檢測、提高檢修能力和健全設備管理體系以有效促進其穩定高效運行。通常存查煤樣超差一般不由某個單一因素導致,大多數由制樣、化驗等綜合因素所造成,任何超差原因均需結合人、機、料、法、環、測等影響因素并從制樣和化驗環節分析。

全面分析可能導致存查煤樣指標超差的原因并采取應對措施,針對不同情況合理制定技術路線,及時幫助實驗室發現與解決問題。國家能源集團將存查煤樣監督抽查工作作為燃料監督的重要組成部分,不斷加強企業內各電廠質量控制從而提高煤質檢測水平。以下介紹存查煤樣監督抽查的實施情況,從制樣、化驗等環節全面介紹可能造成存查煤樣指標超差的原因并分別提出應對措施。以下結合案例分析某火電企業超差原因并提出整改建議,為火電企業超差原因分析提供技術思路。

1 存查煤樣監督抽查工作實施情況

按照GB/T 474—2008要求,一般分取標稱最大粒度為3 mm的煤樣700 g作為存查煤樣[7]。國家能源集團要求按此國標分取存查煤樣,即留存標稱最大粒度為3 mm的煤樣不少于700 g,對于使用全自動制樣機制樣的電廠要求3 mm粒度的煤樣100%過3 mm圓孔篩。火電企業將存查煤樣用二分器人工縮分至不少于100 g,統一郵寄至煤檢公司制樣、化驗。煤檢公司對樣品全硫、發熱量、灰分、揮發分的檢測分別采用庫侖滴定法[8]、自動氧彈熱量計法[9]、馬弗爐緩慢灰化法和馬弗爐法[10],空氣干燥基水分的檢測嚴格根據煤種不同按國標要求測定。檢測過程中嚴格執行質量控制要求,每個檢測項目均使用涵蓋樣品指標范圍的有證標準物質進行質量控制。

2 根據抽查結果開展質量控制

以煤檢公司的檢測結果作為檢測值,電廠化驗結果作為報告值,全硫、發熱量、灰分、揮發分的差值在國家標準規定的再現性臨界差的1.2倍之內則說明結果合格,否則為超差。

存查煤樣的檢測結果在很大程度上反映電廠3 mm制樣環節及之后的質量控制情況,制樣和化驗的任何一個環節都可能造成超差現象。若出現指標超差的情況則首先要分析判斷可能造成超差的原因,然后逐項排查直到發現問題并及時解決。若單一指標超差而其他指標均不超差,則在化驗方面可能存在問題;若灰分和熱值出現超差且偏差呈現明顯的負相關,則樣品代表性可能存在問題;若多項指標超差則樣品代表性和化驗環節都可能存在問題或存在報送數據錯誤、寄送樣品錯誤等情況,出現任何指標超差的情況都要從制樣和化驗2個環節分析、逐項發現問題和解決問題。

2.1 制樣環節分析

煤樣制備環節是產生誤差的主要來源[11]。對于全自動制樣機制樣,破碎機粒度不合格是樣品代表性出現問題的主要原因。例如3 mm樣品若未全部通過3 mm圓孔篩,則說明從存查煤樣人工縮分送檢的煤樣與全自動制樣機制備的0.2 mm分析樣之間存在樣品代表性的差異,煤樣未過篩率越大則樣品差異性越大。

全自動制樣機縮分器縮分不均勻也會導致煤樣代表性出現問題,表現為由縮分器縮分而出的煤樣質量偏差較大。對全自動制樣機的運維不到位,如未及時更換清掃刷等易耗件、未及時處理堵煤與積煤問題等均易造成煤樣損失、煤樣交叉污染的情況。對于人工制樣的情況,操作不規范極易造成抽查樣超差,如未正確實施篩分實驗、不規范使用二分器、未正確選擇二分器、一般分析煤樣未全部通過0.2 mm標準篩、任意縮取存查煤樣、未按標準要求設計制樣流程、留樣量不滿足標準要求、隨意丟棄煤樣或造成煤樣污染等[12-13]。另外,二分器變形或破損后不能滿足標準要求等設備缺陷也會導致制樣環節出現問題。

針對出現的情況需分別采取對應措施,如通過定期對破碎機進行6 mm、3 mm和0.2 mm煤樣的篩分試驗,追蹤破碎機和制粉機的粒度情況以及對篩上物質量百分率持續較高的情況,電廠應聯合全自動制樣機廠家,重點調節破碎和制粉環節并使其滿足粒度要求或保持最佳工作狀態。

縮分是制樣的重要環節,全自動制樣機的縮分環節關系到其性能的優劣[14-15]。全程關注縮分器縮分出的樣品質量,若兩側樣品質量一直偏差較大則需聯系廠家維修人員以及時解決縮分問題。運維人員需提高對自動制樣機的檢修能力,重視日常的設備運維工作并及時更換相關配件,及時清掃處理積煤或堵煤,在制備樣品前對全自動制樣機各環節的工作狀態進行確認。

此外,應定期邀請有權威資質的單位對全自動制樣機開展性能試驗,有效提高全自動制樣機的工作性能和使用壽命[16-17]。制樣人員需加強對制樣標準的學習與貫徹,嚴格按照標準的要求開展制樣工作并關注各環節的細節處理問題。若發現制樣的儀器設備在運行過程中存在潛在的故障風險,也應及時通知相關人員進行相應的檢修工作,以確保儀器設備能滿足制樣標準的要求。

2.2 化驗環節分析

(1)化驗設備本身的缺陷直接導致化驗結果出現問題,如馬弗爐爐溫異常、熱量計水泵工作不穩定、分析天平不穩定等。

(2)實驗室環境控制不到位也會導致結果異常,如發熱量測定每天室溫變化超過1 ℃,房間里空調直吹熱量計造成強烈的空氣對流,室溫與外筒溫度偏差超過1.5 K,熱量計熱容量標定和發熱量測定時內筒溫度相差超過5 K,甚至有的發熱量測定室未配置空調設備。

(3)檢測人員操作不規范導致結果異常。不規范操作包括未充分混勻煤樣、未多點多次取樣、灰分檢測時未將灰皿架放置在恒溫區、揮發分測定時未檢查坩堝的嚴密性和未將坩堝架放置在恒溫區、發熱量測定時未按要求對不易燃燒完全的煤樣添加石棉絨或未對低熱值的煤樣添加適量添加熱。

(4)使用有證煤標準物質未涵蓋樣品范圍時易造成檢測結果出現問題。如工業分析儀揮發分、灰分的校準曲線未涵蓋樣品范圍、庫侖定硫儀的校準曲線未涵蓋樣品范圍時會導致校準曲線范圍外的煤樣檢測結果出現偏離。例如某電廠用灰分為10%、20%和30%的煤標準物質對工業分析儀進行校準,但檢測灰分為5%左右的煤樣時則無法保證該煤樣檢測結果的準確性。

(5)檢測方法不同也會導致結果超差,如某些煤樣灰分檢測使用快速灰化法方法B比緩慢灰化法檢測結果偏高[18]。

(6)煤樣未達到空氣干燥狀態也是造成超差的原因之一,煤樣未達到空干基狀態而空干基水分的檢測與其他檢測項目時間間隔較長會導致計算干基結果時出現偏離。

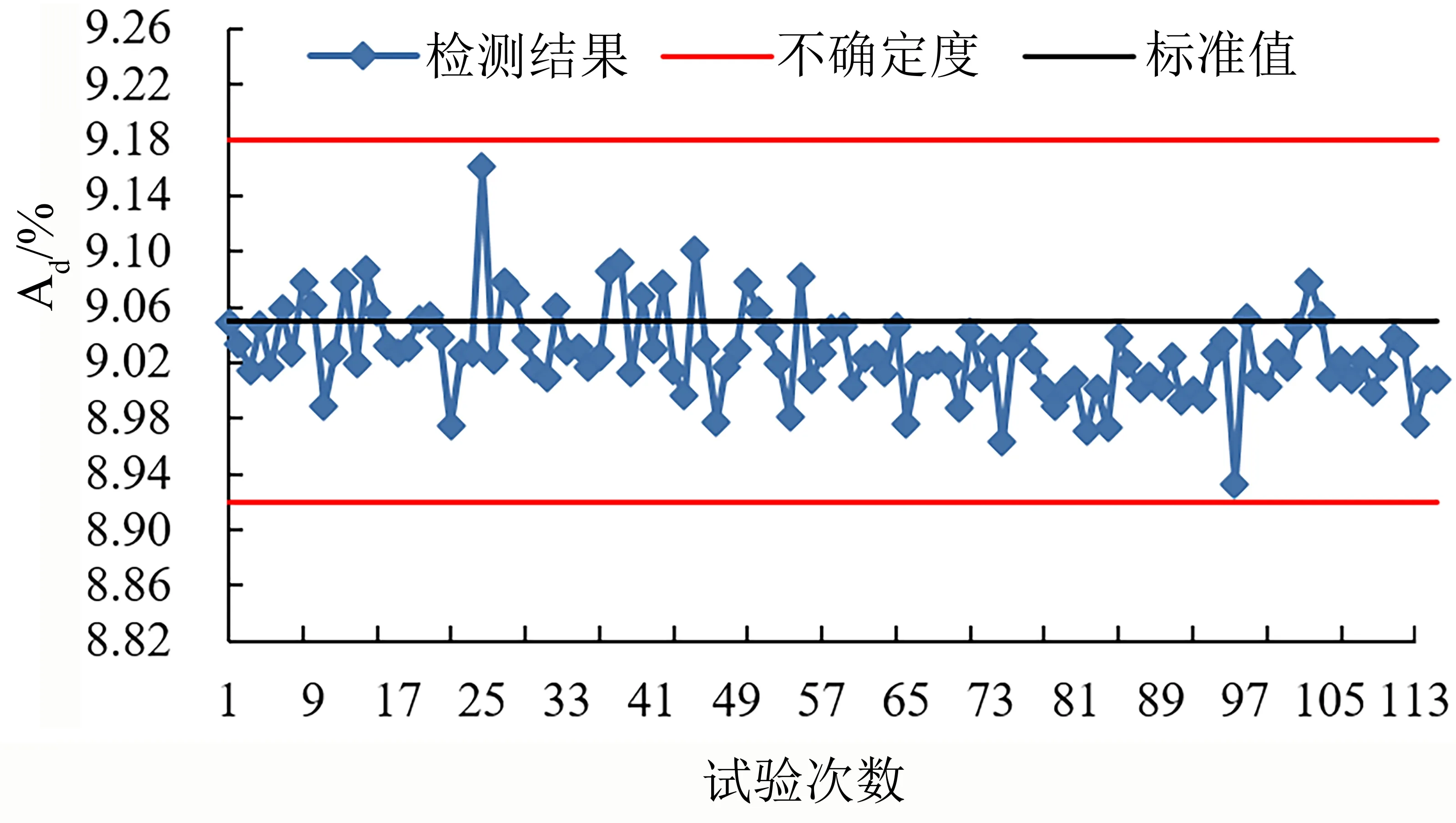

通過建立檢測設備的質量控制圖可以有效加強檢測環節的質量控制[19]。每天實驗前后、實驗過程中采用檢測設備測定涵蓋或接近樣品指標范圍的有證標準物質,對標準物質的檢測結果進行統計并以標準值的用戶不確定度為上下限建立質量控制圖。從質量控制圖上可看出檢測設備在某個時間點或時間段標準物質的檢測結果是否合格、檢測設備是否存在負的或正的系統誤差、檢測設備在某段時間內是否穩定與可控,從而指導檢測人員維護設備處于最佳工作狀態。如果發現標煤的結果超出標準值的不確定度范圍,要及時判斷造成異常的原因,如由操作問題、設備問題、環境控制不到位等原因引起時則應及時采取措施,質量控制合格后再進行樣品的檢測。實驗室某工業分析儀的質量控制圖如圖1所示,觀察發現該工分儀對GBW 11101a煤標準物質的檢測結果均在標準值及不確定度范圍內,質量控制合格。但需注意質控圖的后半部分,檢測結果大部分落在標準值以下則說明工分儀存在一定的負系統偏差,需要實驗室人員關注該工分儀并在必要時及時調整或報修。

圖1 實驗室某工業分析儀GBW 11101a灰分質量控制圖Fig.1 The GBW 11101a ash quality control diagram of an industrial analyzer in a laboratory

通過比對實驗也可加強煤炭實驗室質量控制,如通過工業分析儀與干燥箱、馬弗爐的比對實驗可以對工分儀的水分、灰分、揮發分的檢測環節加強控制,通過對不同熱量計比對可發現設備是否存在系統誤差。在檢測期間要及時將樣品袋或樣品瓶封口以盡量避免煤樣在檢測過程中出現較大的水分變化。

2.3 其他因素分析

煤種本身的特殊性也易造成存查樣指標超差,如部分褐煤和低變質程度的煙煤易被氧化從而造成其熱值、灰分、揮發分產生一定變化[20-21]。灰分較大的煤也易出現指標超差情況。對存查煤樣密封保存、環境溫濕度加強監督管理可降低煤樣的氧化。

3 案例分析

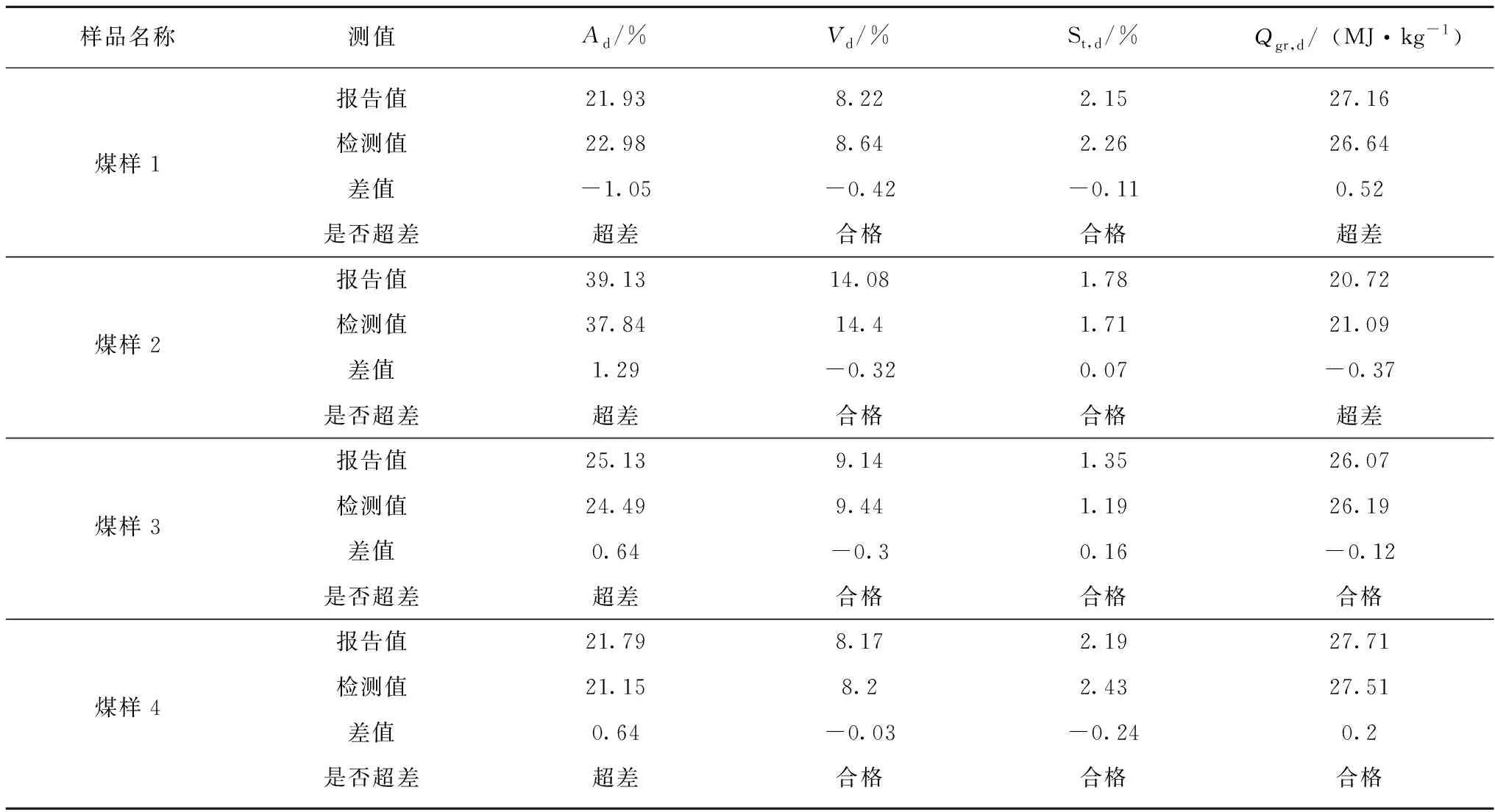

某電廠出現存查煤樣超差情況,具體數據詳見表1。分析數據后可初步判斷,煤樣1和煤樣2的灰分和熱值均超差且偏差呈現明顯的負相關,懷疑樣品代表性存在問題。煤樣3和煤樣4僅灰分指標超差且呈現較大的正偏差,懷疑實驗室化驗環節存在一定問題。

表1 某電廠存查煤樣超差數據Table 1 The over-tolerance data of pack checking coal sample in a power plant

經了解該電廠的全水分煤樣、存查煤樣和分析煤樣均由全自動制樣機制備,查看全自動制樣機的3 mm粒度篩分試驗原始記錄,發現其篩上物質量百分比均在3%~5%,不滿足全自動制樣機3 mm煤樣全部通過3 mm圓孔篩的要求。又隨機抽取4個近期的存查煤樣進行篩分試驗,發現篩上物百分比在5%~10%,由此可見全自動制樣機的3 mm粒度不合格是導致樣品代表性出現問題的主要原因。另外全自動制樣機的制樣環節發現存在漏煤和堵煤的情況,易造成煤樣交叉污染,同樣影響樣品的代表性。

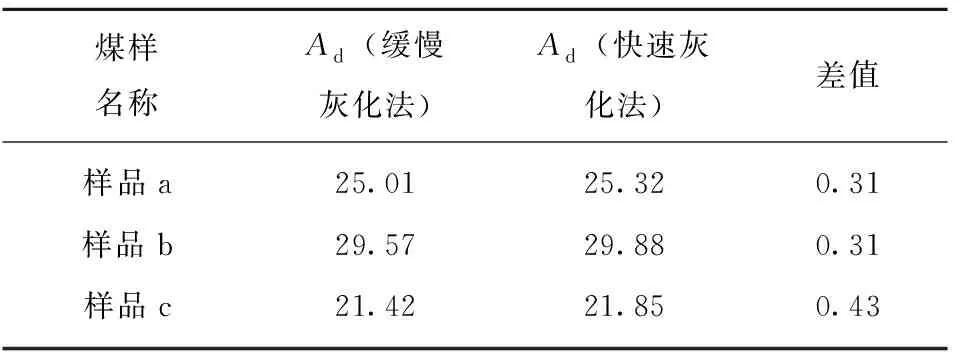

查看并分析電廠實驗室的化驗環節可知,該實驗室對發熱量、全硫項目每次檢測前均測定煤標準物質,但未對標煤檢測結果進行統計分析,因此無法直觀分析設備的穩定性和準確性。對于灰分檢測質量控制,每月僅進行1次煤標準物質的灰分測定,因此無法分析煤樣3和煤樣4在灰分檢測當天的質量控制情況。經詢問了解到化驗人員采用快速灰化法(方法B)對煤樣3和煤樣4進行灰分檢測,因而使用同一臺馬弗爐對相同的煤樣分別采用緩慢揮發法和快速灰化法進行比對試驗,試驗結果詳見表2,其中的差值為快速灰化法與緩慢灰化法測值之差。觀察3個煤樣的檢測結果發現,快速灰化法(方法B)比緩慢灰化法的檢測結果偏高,究其原因是因為快速灰化法在灰分檢測過程中易產生固硫作用,從而致使測試結果會偏高,此為導致灰分超差的主要原因之一。

表2 緩慢與快速灰化法比對試驗數據Table 2 Test date of slow and quick method comparison

對以上情況可采取以下整改措施:

(1)通過定期開展篩分試驗以加強對全自動制樣機破碎粒度的監督,確保粒度滿足標準要求或保持在最佳工作狀態,加強全自動制樣機運行維護,杜絕因堵煤造成的交叉污染。

(2)加強實驗室檢測質量控制,每次正式檢測前需測定與待測煤樣指標相近或能涵蓋樣品范圍的煤標準物質,煤標準物質測值合格后才能測試樣品。

(3)灰分檢測建議采用仲裁分析方法,也即采用緩慢灰化法。

(4)建議對每臺檢測設備建立質量控制圖以加強對其質量控制。經過采取整改措施后,超差情況得到明顯改善。

4 結 語

國家能源集團將存查煤樣監督抽查工作作為燃料監督的重點,對企業內電廠隨機抽取存查煤樣并進行全硫、發熱量、灰分、揮發分的檢測,以煤檢公司的結果為檢測值、電廠化驗結果為報告值來判斷結果是否超差。通過具體案例,從制樣、化驗方面分析某電廠存查煤樣超差的原因并提出整改措施,采取相應整改措施后明顯改善了測定結果超差的情況。

根據存查煤樣的超差結果分析制樣和化驗環節方面可能存在的問題并及時加以解決,從而不斷加強質量控制與提高檢測水平。需重點關注制樣環節中全自動制樣機的破碎粒度和縮分情況,通過定期對全自動制樣機進行粒度篩分試驗和性能試驗,時刻關注縮分器兩側煤樣質量,同時加強運維人員的運行維護和提升檢修能力以提高其工作性能和使用壽命。人工制樣要嚴格按照標準要求開展各試驗步驟,加強各個環節的質量控制。在化驗環節應對設備狀態、環境條件、人為操作各環節進行確認,注意檢測過程中所使用的標準物質范圍盡量接近或涵蓋樣品指標范圍。通過建立設備的質量控制圖以有效加強實驗室質量控制,有助于維護設備處于最佳工作狀態,從而確保檢測過程滿足精密度和準確度要求。