制磚機械的自動化研究

朱 娟,蘇波泳,徐 影*

(1.江蘇龍源振華海洋工程有限公司,江蘇 南通 226019; 2.南通大學,江蘇 南通 226019)

重型推桿切坯機自動換鋼絲裝置是一種智能、快速換取切坯鋼絲的裝置,能代替傳統的人工換取鋼絲。傳統切坯機在鋼絲斷裂時需要停止整個制磚系統的運行,再通過人工把斷裂的切坯鋼絲替換掉,而換鋼絲裝置能大大提高制磚效率,節約能源及降低生產成本。

目前,市場上出現了一些換鋼絲裝置,如中國專利200820029808.2,發明名稱為新型自動切坯機[1],其原理是通過切坯鋼絲架在機架上來回滑動達到換取鋼絲的目的。但此方案操作不方便,需要大量人力,在切坯鋼絲切割一半時,鋼絲有一半在泥條當中,未切割完全,這樣切坯鋼絲架根本無法移動,所以無法達到換鋼絲的目的。意大利OMG公司和瑞士Freymatic公司[2]采用更為先進的旋轉工作臺面換絲裝置,即切坯機裝有多個工作臺面,且可任意控制切換,這種裝置不僅能實現自動切坯送鋼絲功能,還能生產不同尺寸的磚瓦。發達國家換鋼絲裝置發展已相當成熟,能完全實現智能化,但目前國內中小磚瓦企業很難達到這樣高的技術水平,仍有待提高。

針對重型推桿切坯機設計研制了一種自動化程度高、安裝方便的切坯機自動換鋼絲裝置,設計了裝置總裝圖,包括各零部件尺寸和安裝位置,基于理論計算,對電機、細長軸和氣液增壓缸等關鍵零部件進行了選型,該樣機已進入樣機制造及安裝調試階段,并將在某磚瓦廠試生產驗證。

1 自動換鋼絲裝置工作原理

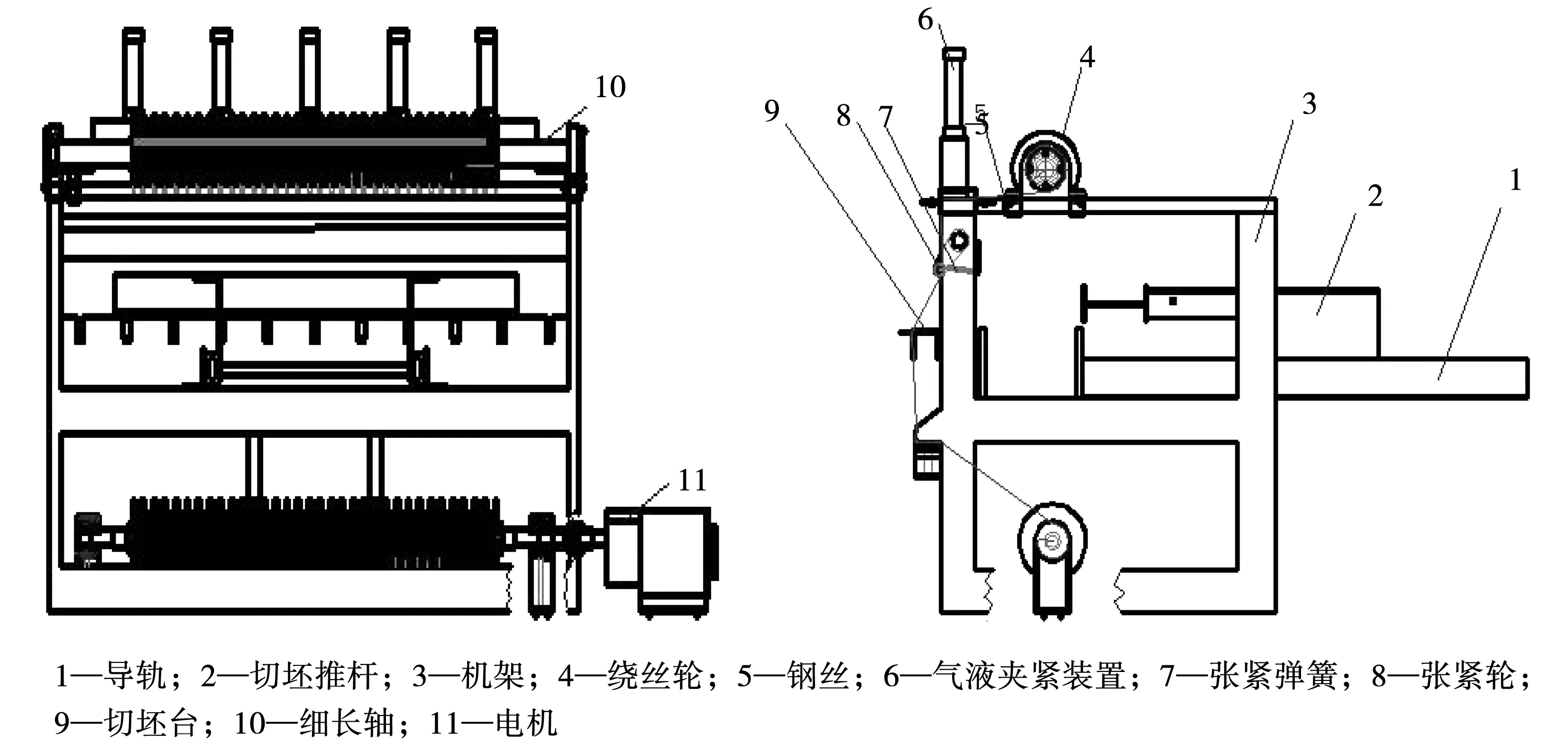

設計的切坯機自動換裝置是基于現有重型推桿切坯機的改造裝置[3-5],如圖1,其工作原理是:切坯機工作前,纏繞在從動繞絲輪4上的切坯鋼絲5穿過上夾緊裝置6、經過繞絲輪8、再經過切坯臺9,最后在電機11的轉動下,纏繞在主動繞絲輪上,繞絲輪通過銷鍵連接在細長軸10上面。切坯機工作時,加緊裝置將切坯鋼絲夾緊,等切坯鋼絲快到疲勞壽命時,加緊裝置迅速松開切坯鋼絲,電機開始轉動,即達到疲勞壽命的切坯鋼絲被新的鋼絲所取代,待電機停止轉動,加緊裝置迅速夾緊,使切坯鋼絲達到張緊的狀態繼續切割泥條。以此類推,這樣切坯機就可以持續不斷地切割泥條,實現切坯機24 h不間斷的工作,大大提高了制磚效率,節約制磚成本。

圖1 自動換鋼絲裝置主視圖和左視圖Fig.1 Main view and left view of automatic wire changer

2 自動換鋼絲裝置參數設計

2.1 細長軸和繞絲輪選擇

現有切坯機的切坯臺與地面的尺寸是450 mm,考慮安全系數,選取線輪直徑D輪為260 mm。線輪與軸之間靠鍵和銷傳動,可初選細長軸直徑φ80 mm。轉軸機構的主要功能是帶動繞絲輪旋轉,實現換取切坯鋼絲的目的,帶動繞絲輪旋轉動作的實現主要通過轉軸與每個繞絲輪之間的銷鍵連接,為了滿足繞絲輪旋轉時,材料內層不出現皺褶,轉軸必須要有足夠的強度。根據力學理論,轉軸的直徑必須滿足足夠的扭矩強度。而鋁合金的抗拉強度一般為150~300 MPa,鋁合金的密度2.7 g/cm3。從輕量化角度考慮[6],使用鋁材料作為轉軸是符合要求的。

2.2 電機選擇

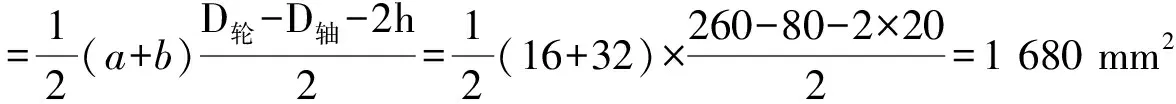

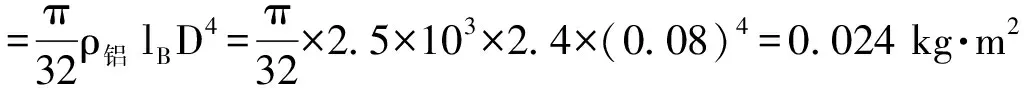

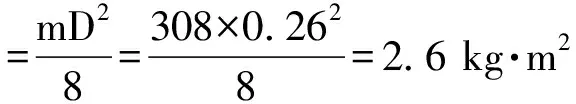

根據現有切坯機的邊界條件,初選線輪直徑D輪為260 mm,內壁厚h為20 mm,細長軸直徑D軸為φ80 mm。標磚尺寸為240×115×50 mm,線輪槽的面積可看成梯形,上底a為16 mm,下底b為32 mm,則:

線輪槽的橫截面積:

(1)

線輪的最小周長:

C輪=πD=3.14×(80+2×20)mm=376.8 mm

(2)

由于鋼絲的直徑為1 mm,則每個線輪的繞線量n約為1 680根,則:

鋼絲的最小總質量:

m絲=ρS絲C輪n=7.8×1 680×376×π×0.5×0.5=3.87 kg

(3)

線輪的鑄造體積為2 dm3,且鋁合金的密度為2.5×103kg/m3,細長軸上一共35個繞絲輪,則:

繞絲輪總質量:

m總=(m輪+m絲)×35=(2×2.5+3.87)×35=308 kg

(4)

再計算輪和軸的轉動慣量:

軸的轉動慣量:

(5)

輪的轉動慣量:

(6)

由于標磚尺寸為240×115×50 mm,那么鋼絲最長切割段的長度l為

最長切割段:

(7)

考慮到安全因素l取300 mm,由于C輪為376.8 mm,則電機轉一圈即可滿足換取鋼絲的目的,實際生產中,對鋼絲切換速度的要求較快,保證與切坯機協調搭配運行,可取切坯鋼絲切換時間t為0.2 s,則繞絲輪的線速度v和轉速n為:

繞絲輪的線速度:

(8)

繞絲輪的轉速:

(9)

電機扭矩T為:

(10)

電機所需功率P為:

(11)

由于載荷平穩,使電動機的額定功率Ped大于p即可,故選Y160L-6型電動機,額定功率為11 kW,轉速1 000 r/min。

2.3 氣液增壓缸選擇

切坯力:

F=1.8×l=1.8×280=504 N

(12)

查閱相關手冊,活塞桿端部的橡膠墊與鋼絲之間的摩擦系數μ=0.36,則壓緊切坯鋼絲所需壓力p:

壓緊力:

(13)

現有切坯機工作臺上有35根鋼絲并列安裝,考慮現有切坯機邊界條件和活塞桿加緊速度,選取氣液增壓缸TS01,加緊壓力[7]為10 kN,考慮到實際零部件安裝位置,可同時讓1個氣液增壓缸加緊并排放置的4根鋼絲。

3 控制系統設計

3.1 工作流程及系統控制要求

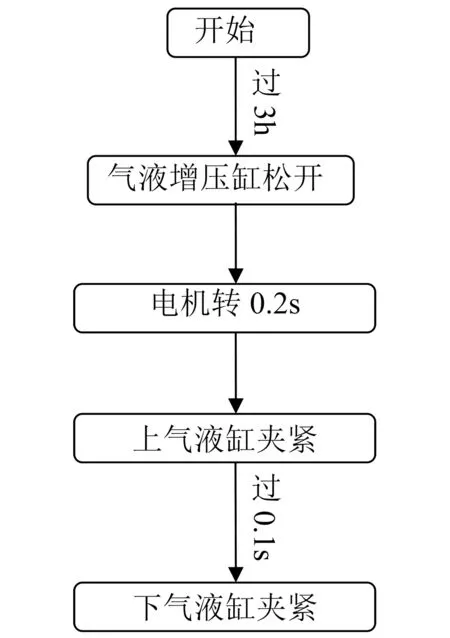

切坯機工作前,35組纏繞在從動繞絲輪上的切坯鋼絲穿過氣液缸夾緊裝置、經過定位輪、再經過切坯臺和氣液缸夾緊裝置,在伺服電機的轉動下,纏繞在主動繞絲輪上。切坯機工作時,氣液增壓缸裝置將切坯鋼絲夾緊,使鋼絲能夠切割泥條,每根鋼絲的平均使用壽命為2 000~3 000次[8],考慮到安全因素,當切坯機連續工作3 h達到疲勞壽命時,氣液增壓缸加緊裝置迅速松開切坯鋼絲,伺服電機開始轉動0.2 s,即達到疲勞壽命的切坯鋼絲被新的鋼絲所取代。等電機停止轉動,氣液增壓缸加緊裝置迅速夾緊,需要注意的是,上氣液增壓缸比下氣液增壓缸晚0.1 s夾緊,這樣就可以使切坯鋼絲達到張緊的狀態。以此類推,這樣切坯機就可以持續不斷地切割泥條。但是,當切坯鋼絲在疲勞壽命內意外斷裂,應停止整個制磚系統,人工將切坯鋼絲重新連接上。控制流程如圖2所示。

圖2 PLC控制流程圖Fig.2 PLC control flow chart

3.2 確定I/O設備

輸入信號有光電傳感器、時間繼電器、控制面板的輸入按鈕等共計23個,算上15%的備用點,共計27個輸入點。

輸出信號有氣液增壓缸、轉動電機、傳輸電機等共計15個,算上15%的備用點,共計18個輸出點。

根據輸入輸出設備的點數,可以選擇日本三菱公司FX2-64MT型號的PLC[9],其輸出點和輸入點各有32個,滿足要求。同時該型號PLC功能強大,存儲空間大,智能程度高,能滿足自動換鋼絲裝置24 h部分晝夜的工作要求。

3.3 梯形圖設計

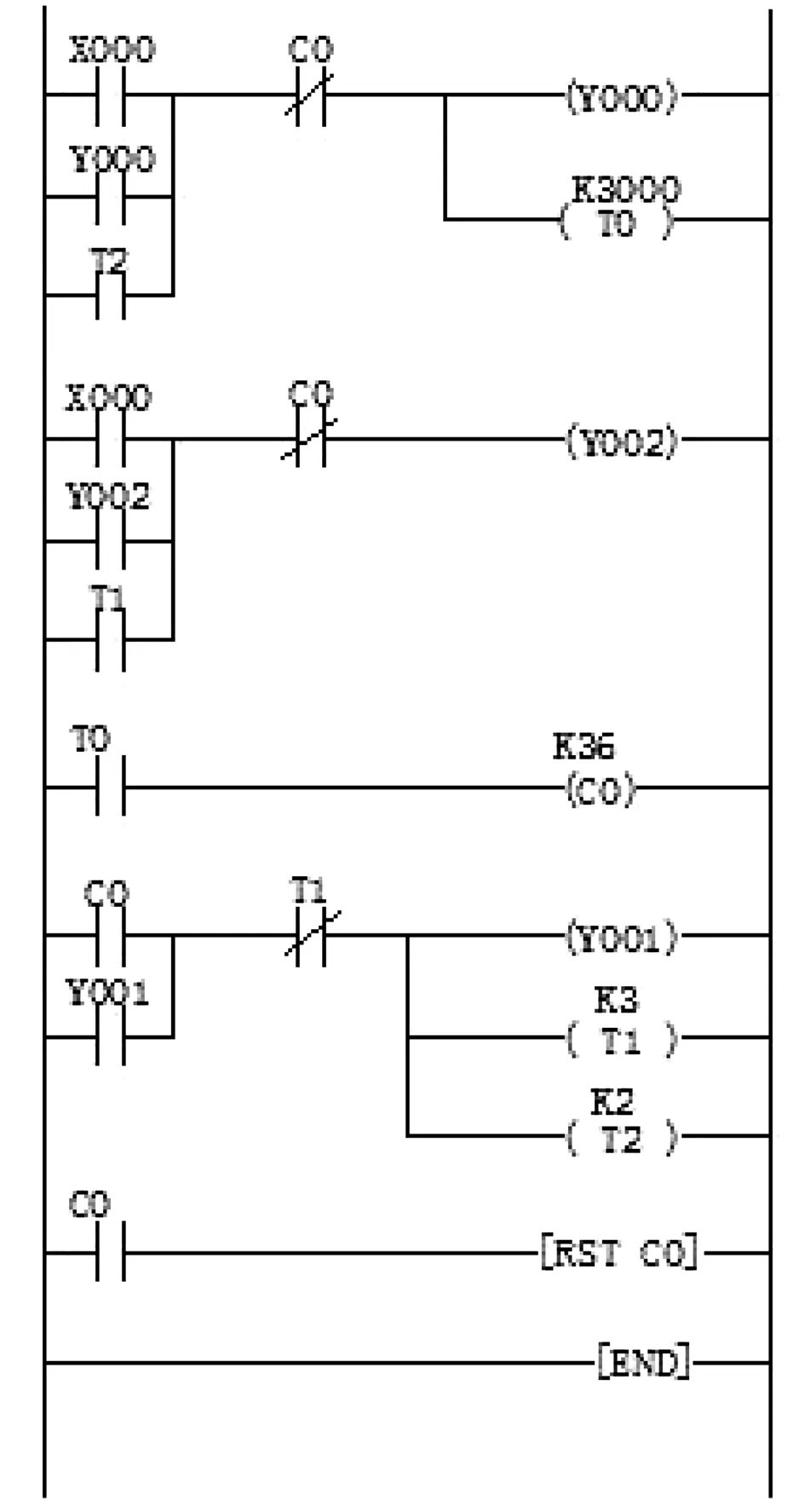

PLC投入運行后,當攪拌電機、輸送電機、傳送帶電機啟動,X000接通,M0得電并自鎖,使輸出Y0接通。從X0接通到Y0接通,上氣液增壓缸Y000和下氣液增壓缸Y002得電并自鎖,使切坯鋼絲被加緊,定時器T0依靠自身復位產生一個周期為300 s的脈沖序列,作為計數器C0的計數脈沖。當計數器計滿36個

脈沖后,延時時間為300 s×36=10 800 s,即3 h。其常開觸點閉合,上下氣液增壓缸松開,電機Y001得電開始轉動,計時器T1和T2開始計時,過0.2 s鋼絲換取成功后,上氣液增壓缸Y000得電加緊,再過0.1 s,下氣液增壓缸得電加緊,這樣達到切坯鋼絲張緊的目的。梯形圖如圖3所示。

圖3 PLC梯形圖Fig.3 PLC ladder diagram

4 結語

在對江蘇地區磚瓦設備廠進行調研的基礎上,針對重型推桿切坯機,自主設計研制了自動換鋼絲裝置,確定了各零部件的安裝位置、規格、尺寸和材料,并對其進行二維結構建模,根據系統控制要求進行 PLC 程序設計。目前,該裝置已進入樣機制作及安裝調試階段,并將投入某家磚瓦廠進行試生產驗證。