船用裝卸臂自動對接設計

李萌

(中海油能源發展股份有限公司 采油服務分公司,天津 300452)

船用卸料臂是液貨碼頭上的關鍵核心設備之一,當液貨運輸船抵港完成靠泊作業后,卸料臂與液貨運輸船上的輸送法蘭連接,從而建立起運輸船與液貨碼頭上輸送管線間的輸送通路,實現船岸間液貨的安全快速裝卸。通過人工操作進行卸料臂與液貨運輸船對接存在對接位置控制不準確,需要操作人員通過撬杠輔助對位,勞動強度大,對接效率低等問題。為此,考慮在現有的船用裝卸臂控制系統的基礎上,增加視覺識別、軌跡規劃、動態決策和運動控制等模塊,實現船岸間的自動對接,降低對接作業勞動強度,提升對接效率。

1 總體設計

1.1 系統組成

船用裝卸臂由裝卸臂本體、液壓系統、電氣系統組成。根據碼頭設計要求,接收站碼頭一般配備4~5臺裝卸臂本體(本設計中為4臺裝卸臂,可擴展為5臺臂),其中1臺臂為氣相臂,其余為液相臂,各裝卸臂組成結構基本相同。液壓系統由提供液壓動力的總站和實現液壓控制的分站組成,4臺裝卸臂本體共用一個液壓總站,每臺裝卸臂本體配備1個獨立的液壓分站;電氣系統由位于裝卸臂本體上傳感器,位于碼頭現場的本地控制臺、遙控器和位于遠程控制室的PLC冗余控制器組成。船用裝卸臂現場布局見圖1。

圖1 船用裝卸臂的現場布局

1.2 系統要求

針對船岸自動對接特點,LNG等液貨船用裝卸臂自動對接具有如下要求:①精準控制,通過視覺識別、軌跡規劃完成船用裝卸臂與目標法蘭之間的全自動對接;②范圍要求,在裝卸臂包絡范圍、工作范圍內,視覺識別模塊都能夠準確識別目標法蘭;③惡劣環境條件適用性,在裝卸臂處于雨霧、微風、不同的光照等條件下,視覺識別模塊都能夠精準識別;④急停功能,保證在設備運行過程中,可以隨時停止船用裝卸臂的運行,以防止人員等突然闖入,同時,在緊急情況下自動切換為手工對接,以防止帶來安全事故;⑤對接速度,裝卸臂應平穩運動至目標法蘭口附近,在接近目標法蘭時,速度應控制緩慢,以防裝卸臂與目標法蘭發生撞擊。

2 自動對接策略

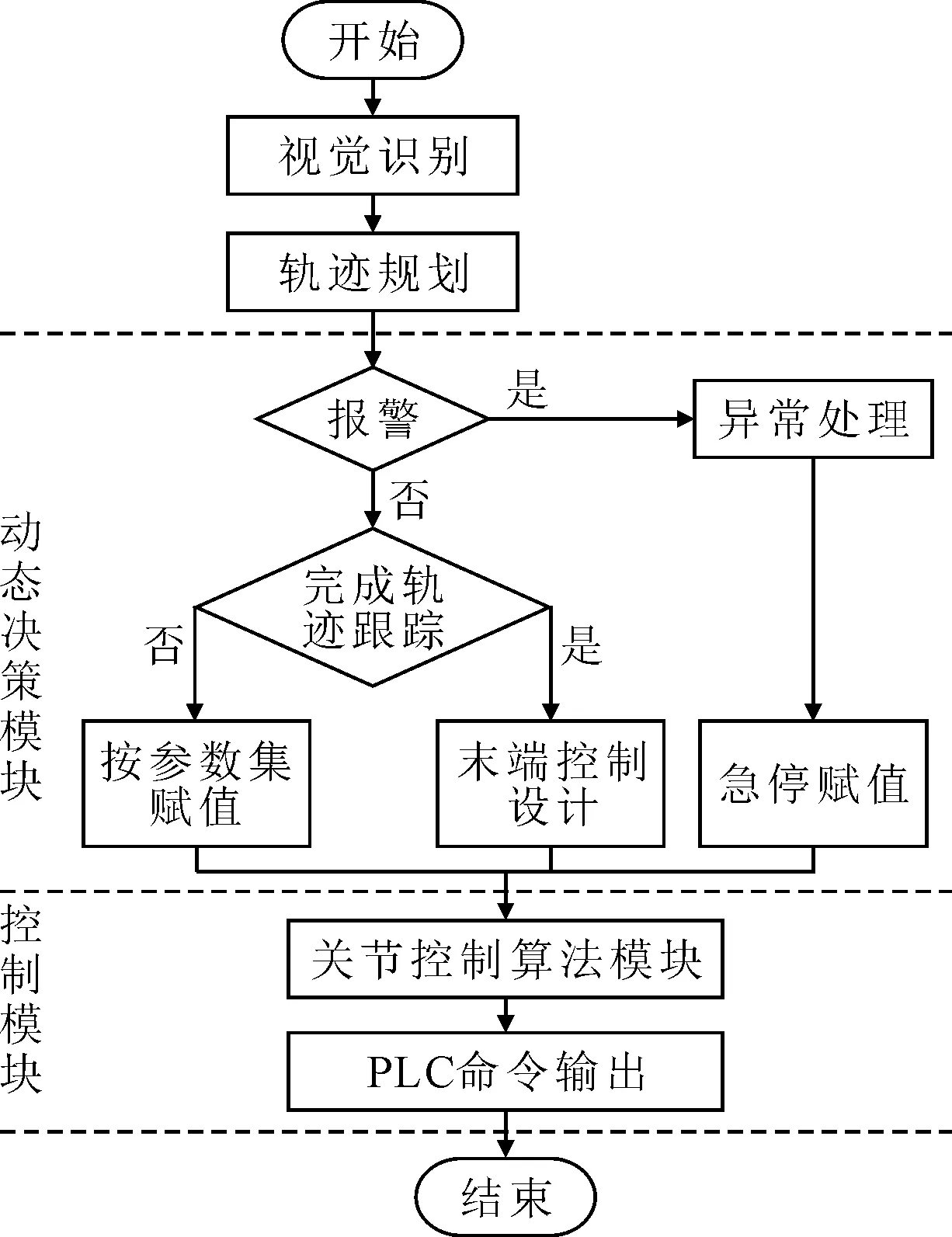

自動對接策略采用模塊化設計,由視覺識別模塊、軌跡規劃模塊、動態決策模塊及控制模塊四部分組成,當液貨運輸船靠泊到位后,由安裝在裝卸臂固定位置上的視覺相機進行視覺掃描,并快速識別船上的目標法蘭接口,然后經由軌跡規劃模塊根據視覺識別的目標法蘭相對位置,進行船用裝卸臂自動對接的軌跡參數計算;根據軌跡計算參數,由動態決策模塊進行處理,判斷軌跡是否出現異常并作出反應,同時動態的得出下一插補點關節角度;由控制模塊進行裝卸臂目標軌跡運動的控制算法設計,計算出裝卸臂達到預定軌跡的序列點,經由PLC發出各關節運動角度命令。自動對接流程見圖2。

圖2 自動對接流程

2.1 控制系統硬件組態

控制系統在PCS7軟件中創建一個項目,再進行硬件組態,如SIMATIC400機架、CPU模塊、電源模塊、輸入輸出模塊(I/O)、MODBUS通訊模塊、PROFIBUS-DP編碼器等,并創建冗余PROFIBUS-DP網絡。控制系統硬件具有電源冗余、CPU冗余、I/O冗余、DP總線冗余的特點、保證系統可靠、安全。

2.2 視覺識別

采用視覺相機成像,相機固定在特制的防爆外殼內,并安裝在裝卸臂的固定位置上,相機工作情況下對環境進行視覺掃描(見圖3),快速識別到運輸船的目標法蘭接口,并且將法蘭的坐標位置傳送PLC控制系統進行解析;另外,通過提前預設障礙物的特征信息,相機在視場掃描中,可以準確判斷碼頭作業過程中的障礙物,發出緊急避障的信號,以便自動對接系統進行避障動作。

圖3 目標法蘭成像識別

2.3 軌跡規劃模塊

軌跡規劃模塊根據目標法蘭相對位置,完成船用裝卸臂自動對接的軌跡參數計算。模塊流程見圖4。

圖4 軌跡規劃模塊流程

首先,將視覺識別輸入的目標法蘭的位置轉換成路徑規劃所需要的目標點的位置和姿態,作為軌跡規劃模塊的輸入。接下來,根據輸入進行各步驟的處理。

1)根據裝卸臂運行的實際工況,提前在笛卡爾坐標系中合理選擇個路徑點,,…,。路徑點的選取,主要考慮裝卸臂的避障以及到達目標點的快速性。對于避障,主要考慮不能與欄桿及船體相碰。在設計路徑時,有意選取離障礙物較遠的路徑點并盡量使得裝卸臂能夠更快到達目標點。

2)將其關鍵路徑點通過D-H逆運動學轉換到關節空間(通過D-H運動學反解公式計算得到每個路徑點對應的各關節角坐標值)。

3)對關節空間中相鄰兩個路徑點對應的關節角度,指定插值軌跡類型,并計算得到相應的軌跡規劃參數,將其賦值給動態決策模塊。

2.4 動態決策模塊

動態決策模塊是對軌跡規劃模塊計算得到的軌跡參數進行處理,動態得到下一插補點的關節角度。動態決策模塊分為3步。

第一步,判斷裝卸臂狀態,若裝卸臂正常運行,計算得到下一插值點的角度與角速度并轉到第三步;若接收到異常處理信號,轉到第二步。

第二步,當裝卸臂遇到異常需要緊急停止時,接收異常處理模塊的輸出,控制裝卸臂平穩停止運行。

第三步,將裝卸臂下一時刻運動的關節角度和角速度傳給自動對接控制模塊。

2.5 控制模塊

裝卸臂的控制模塊通過關節安裝有編碼器,將裝卸臂關節移動角度傳輸到控制系統,控制系統計算出使裝卸臂關節角度到達給定軌跡序列點(所有目標軌跡序列點控制周期相同)所需液壓閥開度信號,發送給PLC使之產生驅動力,使關節沿預定軌跡移動直至裝卸臂末端到達給定軌跡序列點位置。

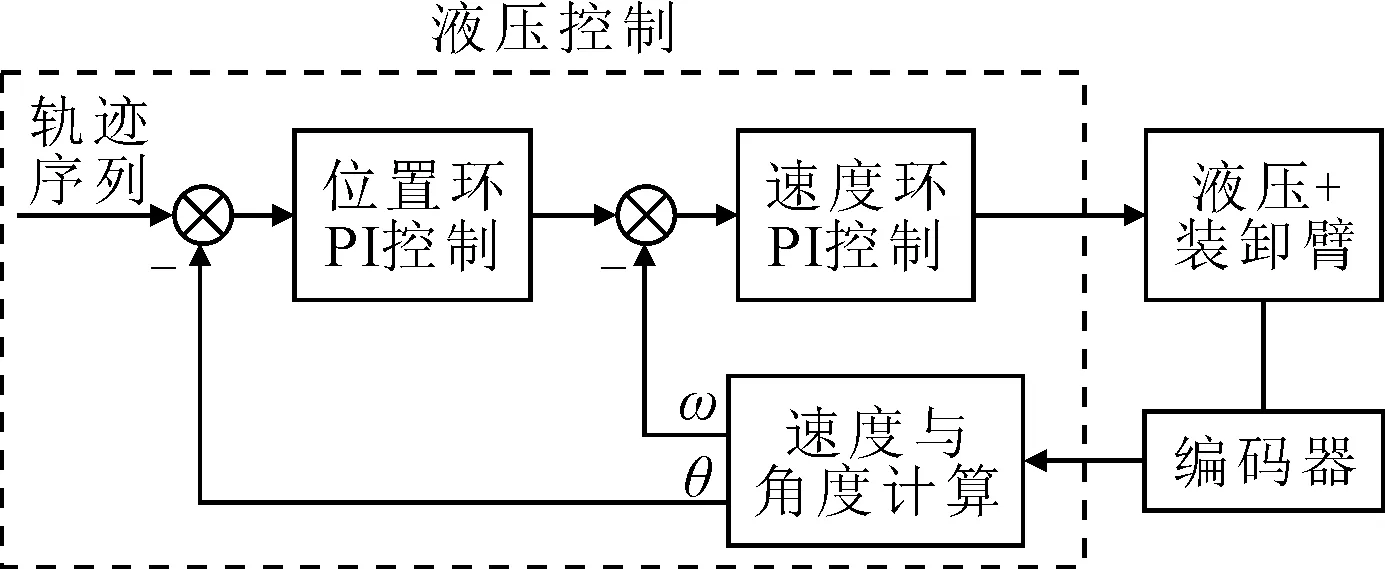

控制模塊(見圖5)采用雙環PI控制實現對軌跡的跟蹤,通過裝卸臂的關節處的編碼器進行反饋實現閉環控制。

圖5 控制模塊

雙閉環控制是位置外環與速度內環的組合控制方案,可以提高系統抗負載擾動的性能。首先,動態決策模塊輸出的各關節角度為設定目標,經過位置PI控制器、速度PI控制器轉化后的模擬控制信號驅動比例換向閥動作,從而驅動裝卸臂動作,使裝卸臂各關節跟隨所規劃的軌跡運動,最終實現與目標法蘭自動對接。

2.6 PLC程序生成

基于模型的設計是一種形式化的軟件開發方法。特點:需求文檔與設計結果的全程跟蹤、雙向鏈接,圖形化表達邏輯、算法,將軟件模塊化,分解為功能塊。使用基于模型的設計,可在虛擬仿真階段,仿真樣機與設計的算法或邏輯,因此,節省時間和金錢。尤其是對復雜的機械設備進行離線編程時,優勢更加明顯。

根據自動對接策略需求,在Simulink/Stateflow環境下,將文本化的需求轉化為可執行、可跟蹤的模型。并在Simulink環境中,建立軌跡規劃模塊、動態決策模塊、控制模塊等仿真模型(見圖6),對所建立的模型進行連續不斷的檢查、仿真與驗證。然后,將各功能塊的代碼移植西門子400 PLC的集成開發環境中。

圖6 Simulink模型

2.7 液壓機構建模

本裝卸臂驅動系統為全液壓驅動系統,液壓缸的模型見圖7。

圖7 液壓缸模型

流量為單位時間內流進油缸馬達的液體體積,其值由閥門控制,且成一定的比例關系;活塞面積為;活塞速度為。液壓缸通過兩端的壓力差來進行移動。在理想情況下(這里指不漏油的情況),與成正比例關系。

回轉油缸和內臂油缸的比例電磁閥死區值為20%,外臂油缸比例電磁閥死區值為30%,考慮到實際工程中的閥門開度一般不會開到太大,分別選取回轉油缸比例電磁閥實際開度為40%,內臂油缸比例電磁閥實際開度為50%和外臂油缸比例電磁閥實際開度為65%的數據進行辨識,以有效閥門開度15%為輸入,使用MATLAB進行仿真,獲得系統輸出,見圖8。

圖8 液壓系統輸出擬合結果

擬合效果較好,說明系統模型可靠,圖8中橫坐標為閥門開度,縱坐標為角速度。

3 仿真與試驗測試

3.1 仿真測試流程

自動對接的算法是基于裝卸臂的運動學設計的,不涉及到動力學的內容。為了使得仿真的結構更具說服力,采用Matlab進行自動對接算法的仿真試驗。

1)仿真驗證建立的模型,模擬給定PID參數,驗證控制器算法的正確性。

2)仿真定位過程,驗證軌跡規劃算法能否有效地實現避障的軌跡,并且裝卸臂沿著規劃的軌跡進行運動。

3)模擬急停信號,驗證能否實現裝卸臂的急停及復位功能。

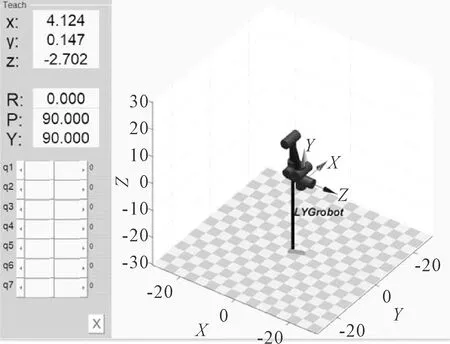

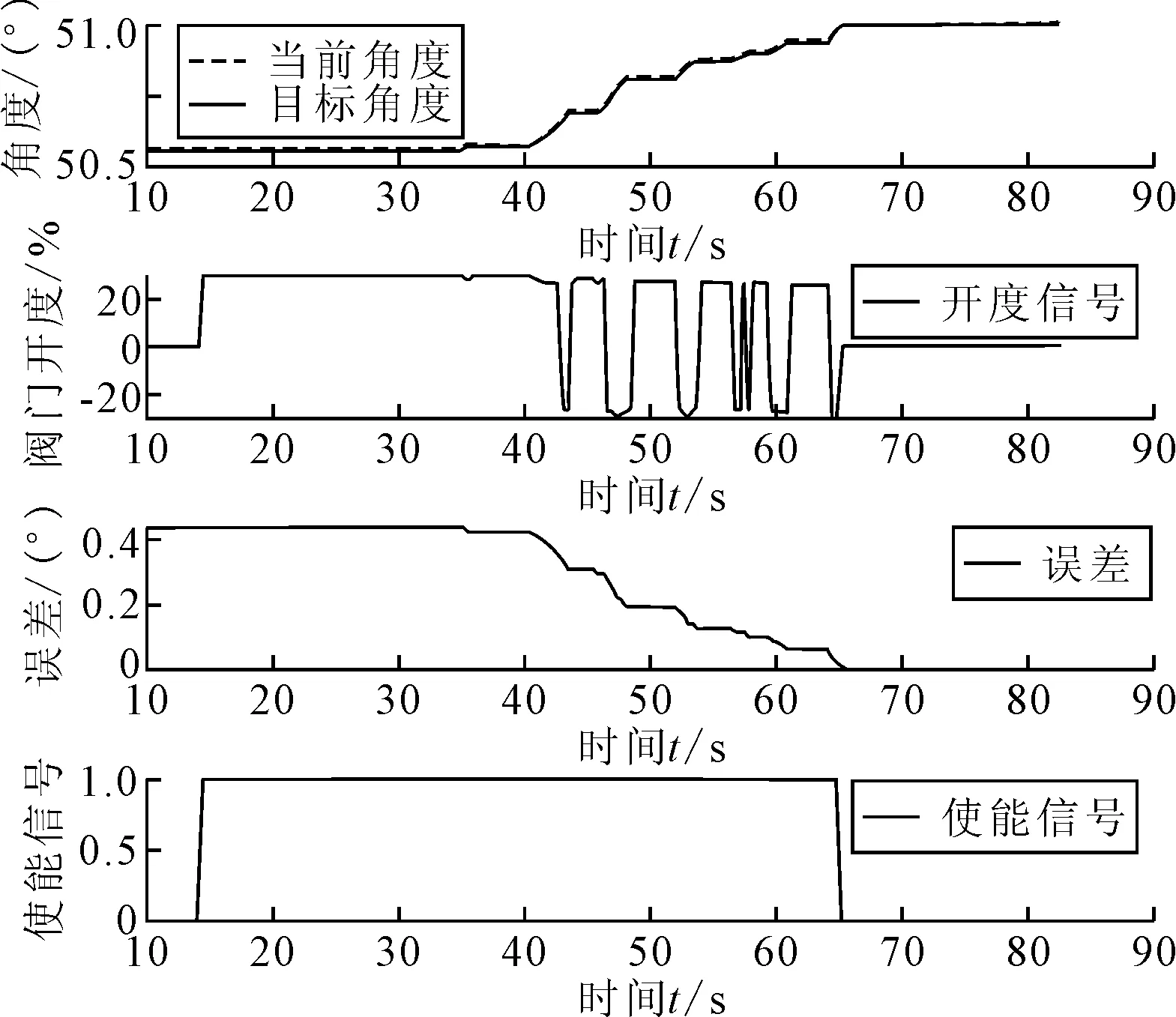

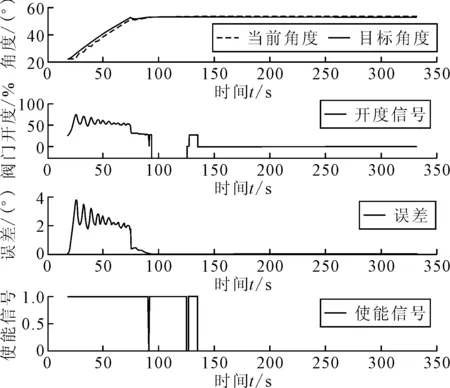

裝卸臂的運動學仿真模型見圖9,裝卸臂內臂(關節2)的驅動器控制仿真結果見圖10,裝卸臂內臂(關節2)的軌跡規劃及控制仿真結果見圖11。

圖9 裝卸臂的仿真模型

圖10 驅動控制器仿真結果

圖11 軌跡規劃仿真結果

仿真結果表明在響應性、誤差及超調等方面均符合設計要求。

3.2 試驗測試

設計對接法蘭工裝,見圖12,利用某12 in船用卸料臂開展連續5組,隨機對接位置的自動對接系統試驗測試,測試結果見表1,整個自動對接過程只需1人現場觀察,自動對接時間2~3 min,較人工所需的10 min效率提升明顯。

圖12 自動對接示意

表1 自動對接測試結果

4 結論

在現有船用裝卸臂控制系統的基礎上,通過開發視覺識別模塊實現對液貨運輸船上對接法蘭位姿的準確識別;通過開發軌跡規劃、動態決策和運動控制等模塊,實現對裝卸臂運動速度和軌跡的精確控制。

測試結果表明,系統響應性、誤差、超調及對接準確率等方面均符合使用要求。該自動對接系統只需1人現場操作,對接時間2~3 min,可提高船岸對接效率,降低人工操作強度。