南海FPSO單點液壓大鉗基座焊縫裂紋安全分析

徐業峻,張寶雷,王棟,汪建平,劉中柏

(中海油能源發展股份有限公司 采油深圳分公司,廣東 深圳 518052)

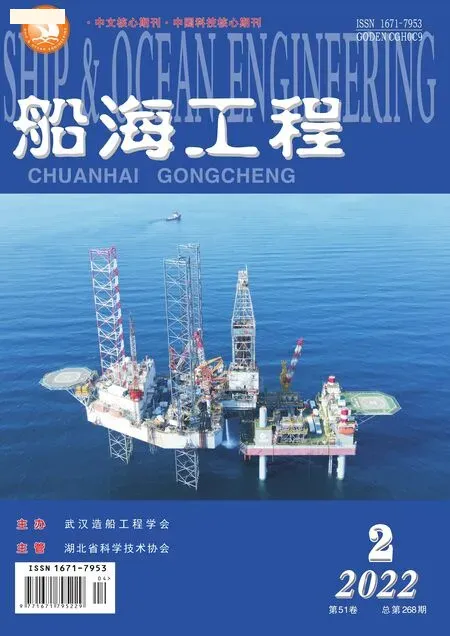

浮式生產儲油卸貨裝置(FPSO)集生產處理、存儲外輸及生活、動力供應于一體,是目前海洋工程船舶中的高技術產品。單點系泊系統是FPSO關鍵系統之一,其主要作用是將FPSO具有風向標效應,在各種風浪流作用下使FPSO受力最小。南海FPSO轉塔式單點系泊是由挪威APL公司設計的內轉塔式STP系泊系統(見圖1),其直接功能是系泊浮式生產儲油船,使儲油船以單點為軸隨風、水流而轉動。

圖1 FPSO單點系泊系統工作場景

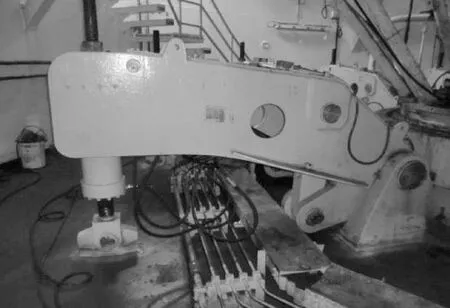

液壓卡鉗作用是將浮筒與船體固定連接在一起,卡鉗后部受壓,卡頭對浮筒產生向上力,見圖2。通過單點鎖緊裝置施加預緊力,使浮筒與船體連接處產生足夠大的靜摩擦力,讓浮筒與船體一起隨風浪流合力繞轉臺運動,因此浮筒鎖緊裝置基座是重要受力構件,尤其后基座焊縫,是重要受力部位。在FPSO例行檢查中發現液壓大鉗的焊縫存在不同數量的橫向和縱向裂紋,為此,分析裂紋形態,建立力學模型,從強度及疲勞方面進行計算,對比分析結算結果,判斷分析裂紋產生原因。

圖2 FPSO液壓卡鉗工作現場

1 裂紋強度及疲勞分析

對某FPSO油船船艏單點浮筒鎖緊裝置(液壓大鉗)的焊縫進行無損檢測,發現液壓大鉗的前、后基座外側的焊縫以及前、后基座在單點空艙內反底焊縫存在裂紋現象,檢測結果見表1。

表1 單點卡鉗基座裂紋檢測結果

卡鉗機械鎖緊處前后基座均出現裂紋,且在后基座不同焊縫位置出現了多處裂紋。根據受力分析,單點服役過程中,后基座承受了絕大部分的垂向載荷,因此在大基座出現裂紋的概率遠比前基座大很多。無損探傷發現與力學分析預判吻合。根據裂紋形態,存在規則裂紋及不規則裂紋,見圖3、4。

圖3 橫向裂紋

分析裂紋表象,縱向裂紋可能由于受力過大產生。圖3中,裂紋與焊道方向的垂直,典型是焊接冷卻收縮引起的。圖4 中,裂紋呈鐮刀狀,方向不規則,不是疲勞引起的裂紋類型。

圖4 縱向裂紋

2 鎖緊裝置基座力學分析

單點系泊系統的液壓大鉗作為單點載荷傳遞到船體上的關鍵部位,受力復雜,不僅需考慮系泊垂直載荷和水平載荷,還要考慮扭轉載荷。

2.1 計算分析

1)強度。先計算液壓卡鉗基座支反力,再利用該支反力進行焊縫局部應力分析,分析液壓卡鉗基座及焊縫局部服役狀態,考察相關設計冗余度,為后續系統安全分析提供支撐。單點液壓卡鉗受力示意見圖5。

圖5 單點液壓卡鉗受力示意

單點承受的垂向載荷為:轉臺所受的百年一遇風、浪、流極端工況下疊加最大垂向系泊載荷+浮筒和轉臺自重載荷+軟管和電纜動態載荷+滑環自重載荷。計算得出單個單點液壓大鉗的垂向載荷3 760 kN。鎖緊裝置同時還需承受預緊力的反力,由于液壓預緊力載荷會由于所受垂向載荷而產生一定程度的折減,計算中需要考慮預緊力受垂向載荷后的折減系數。

式中:為總的垂向載荷(包括浮筒和滑環的慣性載荷),31 895 kN;為預緊力2 000 kN;為卡鉗基座裝置的剛度,1 361 kN/mm;為STP浮筒剛度,9 333 kN/mm;為鎖緊裝置數量。 根據上述計算結果,基座在受極限垂向載荷和液壓預緊載荷下產生了約5 198 kN的支反力。

關于基座焊縫應力計算,通過查閱和分析原始設計文件,發現APL設計該系列連接焊縫的初衷僅為固定單點鎖緊裝置基座,因此,該系列焊縫設均為非承載焊縫。

出于保守考慮,假設基座和甲板之間有間隙,則浮筒和船體之間的垂向載荷全部通過基座焊縫傳遞,計算過程中考慮基座焊縫承受所有的垂向載荷。

則基座所承受的垂向載荷和預緊力之和為=5 198 kN。

計算分析得到應力數值為195.72 MPa,APL的基座應力計算結果為 199.64 MPa。可見:與APL計算結果相吻合。根據計算結果,在假設基座與甲板有間隙的條件下,基座焊縫在受到極限垂向載荷和液壓預緊載荷共同作用下的強度校核結果滿足使用要求。

2)疲勞。對基座進行實體單元建模,見圖6。

圖6 基座有限元模型

輸入相關載荷及定義邊界,有限元計算分析表明,焊縫局部應力最大為 112 MPa,由于有限元計算時認為載荷通過基座本身而非焊縫傳遞,因此計算結果要小于公式計算值195 MPa,可見,分析結果數值小于焊縫的屈曲應力。

2.2 單點APL設計方計算分析

為了確保FPSO單點安全,邀請ALP公司對液壓大鉗的焊縫進行獨立核算。APL公司采用 API 2SK 中的低頻譜和波頻譜結合法進行疲勞累積損傷的計算,應力幅值循環次數的計算過程符合規范要求。根據APL的計算,其基座焊縫疲勞壽命為11 470年,計算結果符合最初的設計要求。

該單點在設計之初已經考慮了一定的冗余度,即在考慮單個液壓大鉗失效的偶然工況情況下,單點系泊系統仍能滿足極限載荷條件(百年一遇風、浪、流的環境工況)下的在位服役需求。因此,從設計角度來講,即使單個液壓大鉗失效,單點系泊系統仍能安全服役,滿足FPSO安全在位生產。

為考察裂紋對焊縫承載力的影響,通過對焊縫有效厚度進行折減的方法分析焊縫剩余承載力,前基座載荷分解力(見圖7),該方法可計算得到焊縫處許用裂紋深度。

圖7 單點液壓大鉗前基座作用力分解

計算結果表明,在極限裂紋深度為6.1 mm的條件下,基座焊縫在受到極限垂向載荷和液壓預緊載荷共同作用下的已經達到材料的屈服強度(355 MPa)。若裂紋深度超過6.1 mm,則焊縫強度失效。

無損檢測報告未表明裂紋長度為6~7 mm,依據行業經驗,該裂紋長度一般較裂紋深度要大得多,因此裂紋深度應小于6 mm,短期內裂紋擴展至斷裂的可能性很低,從而判斷FPSO液壓大鉗裂紋處于安全狀態。

3 結論

FPSO單點鎖緊器基座的初步力學分析表明,焊縫處應力低于材料的許用強度。同時,設計方APL對焊縫的疲勞分析也表明在卡鉗鎖緊裝置的裝配精度和基座焊接工藝都符合要求,基座焊縫疲勞壽命符合服役要求。 為了保障FPSO安全,雖通過分析表明,單點在短期內不會由于鎖緊器基座焊縫裂紋失效而發生重大風險故障。但經統計,南海每年會有6~7個臺風,如果海況條件超出現有承載力,就會出現重大風險,建議立即著手啟動維修。

單點液壓卡鉗基座焊縫受力復雜,不僅考慮垂向系泊載荷對焊縫的影響,還受到FPSO水平動態力作用,以致焊縫受到動態拉彎載荷。還要考慮焊縫受到的扭轉載荷。建議現場布置應變片以進行1年左右實測焊縫應力,將實測值帶入模型進行分析,進一步提升計算分析準確性。