基于BIM模型的雙曲面橢圓形懸挑鋼屋蓋施工技術*

趙健豪,廖麗芳,任 健,唐 兵,林 江

(中建三局集團有限公司,四川 成都 610000)

0 引言

曲面鋼結構精度控制、安裝定位是鋼結構施工重難點,借助BIM模型提供的空間坐標數據為校準依據,可對異形鋼結構進行精準定位分析,并以此修正坐標定位,從而使異形鋼結構的完成效果達到最佳。因此以BIM技術為核心的異形鋼結構深化設計、加工生產及現場安裝定位控制技術應用是鋼結構施工的發展趨勢。

科學城天府科創園及配套項目1號地塊工程中的6個橢圓單體屋面均為雙曲面橢圓形鋼屋蓋。以其中的S6號樓為例,鋼屋蓋造型類似馬鞍,南北高、東西低,平面投影外輪廓近似橢圓形,長半軸約18m,短半軸約5m(見圖1)。鋼屋蓋距屋面最高約1 700mm,最大懸挑長度約2 800mm,最小懸挑長度約600mm,為雙曲面異形鋼結構,應對設計、加工、施工過程,如深化出圖、分段加工、工廠預拼裝、安裝順序、曲形定位控制等進行重點分析,以保證建筑完成效果。

圖1 橢圓單體效果

1 鋼屋蓋建模及深化設計

1.1 鋼屋蓋建模

以S6號樓為例,首先運用犀牛軟件建立整體線性模型及鋼屋蓋線性模型,模型生成邏輯及成果如圖2,3所示。

圖2 S6號樓整體線性模型生成邏輯

圖3 S6號樓鋼屋蓋線性模型

將犀牛軟件建立的S6號樓鋼屋蓋線性模型導入Tekla Structures,通過建立軸線,輸入截面、材質等信息,建立鋼屋蓋整體三維模型。

1.2 鋼屋蓋受力分析

將鋼屋蓋三維模型導入MIDAS有限元分析軟件,建立結構受力模型后進行整體受力分析,得到內力、位移、反力結果。

鋼屋蓋采用Q345B鋼材,由于鋼屋蓋體量較小,因此未參與施工模擬。鋼屋蓋結構受力分析通過后,繪制結構設計圖紙,確定構件材質、截面尺寸、坐標等。

1.3 鋼屋蓋加工圖深化設計

通過前期建立的鋼屋蓋三維模型,結合設計圖紙中鋼屋蓋構件的相關信息,輸入Tekla Structures軟件后對鋼構件進行分類編號,從軟件中導出構件加工深化圖、材料表、清單報告等。

在Tekla Structures軟件中利用鋼屋蓋三維模型導出的加工深化圖,并根據項目相關要求,在CAD軟件中通過人工調整形成最終的深化加工圖。

2 鋼屋蓋生產加工

2.1 鋼構件工廠預拼裝

雙曲面橢圓形鋼屋蓋施工重難點為外側圓管圈梁的安裝定位,工廠加工時需保證構件生產精度,外側圈梁定位主要取決于鋼挑梁與外側圓管圈梁連接點的坐標定位,因此將鋼挑梁與外側圓管圈梁連接點作為安裝定位控制點,通過預拼裝測量外側圓管圈梁控制點坐標,對比模型導出的控制點三維坐標,分析定位偏差是否滿足設計要求。

以加工車間地坪為水平基準面,按照三維模型導出的空間坐標在車間地面上測放控制點,在每個控制點安裝800mm×800mm×20mm鋼板,并用膨脹螺栓進行固定。測量每個鋼板標高,結合三維模型導出空間坐標的z值以確定每根鋼柱高度。以鋼管最低點和最高點作為預拼裝基準,對接每根鋼管后,暫時進行點焊連接,檢查鋼管連接接頭的平順性,調整至弧線自然順暢。調整后在鋼管接頭一端焊接定位板,另一端劃標記線,作為現場拼裝依據。鋼構件預拼裝如圖4所示。

圖4 鋼構件預拼裝示意

2.2 預拼裝與模型控制點坐標對比分析

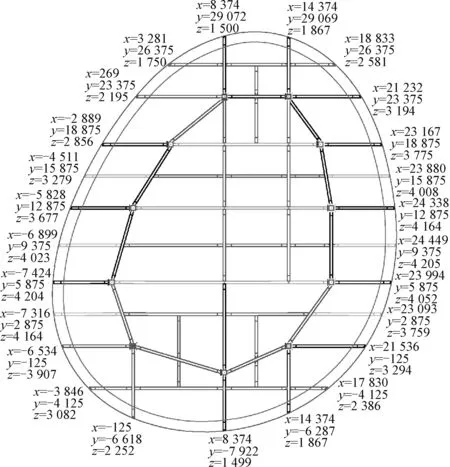

以S6號樓鋼屋蓋外側圓管圈梁預拼裝定位調整為例,根據鋼挑梁端點個數設置25個控制點,通過三維模型導出控制點坐標(見圖5)。

圖5 三維模型導出控制點坐標

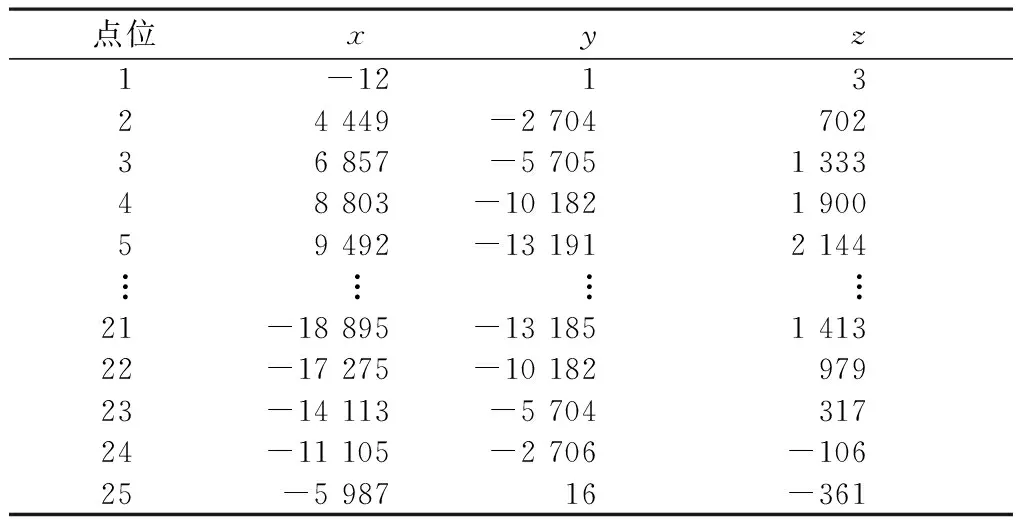

利用全站儀定位測量工廠預拼裝完成的外側圓管圈梁,對比分析模型導出的坐標,確定外側圓管雙曲圈梁生產精度。所有三維坐標均選擇相同的某點坐標作為原點,通過對比相對坐標確定定位偏差。模型控制點相對坐標A如表1所示。預拼裝控制點相對坐標B如表2所示。相對坐標差值如表3所示。

表1 模型控制點相對坐標A

表2 預拼裝控制點相對坐標B

表3 相對坐標差值(B-A)

通過偏差分析可知,工廠生產的外側雙曲橢圓形圓管圈梁與模型設計的形狀偏差滿足設計要求。

3 鋼屋蓋構件安裝施工

3.1 安裝順序

S6號樓鋼屋蓋由鋼柱、箱形鋼梁、箱形圈梁、圓管圈梁組成,其中箱形鋼梁分為柱間鋼梁、次梁、挑梁。安裝順序如圖6所示。

圖6 鋼屋蓋構件安裝順序

3.2 安裝方法

1)鋼柱安裝(見圖7) 將鋼結構柱底部標高實測尺寸置入結構三維模型中,每個立柱均根據實測尺寸確定加工尺寸并編號,現場對號安裝。按設計理論值現場放線,頂部標高及與梁連接板按模型進行精確定位,保證每個梁柱安裝均符合模型要求。鋼柱根據編號進行安裝,調整垂直度,擰緊地腳螺栓,鋼柱底板與預埋件最后焊接。

圖7 鋼柱安裝示意

2)鋼梁安裝 采用工具式吊耳或捆綁法吊裝鋼梁。安裝前將鋼梁分中標記引至起重機梁端頭,以利于吊裝時按柱牛腿定位軸線進行臨時定位。梁與柱采用高強螺栓拼接,連接板預先安裝在結構柱上,連接板均為建模放樣后進行數控加工,以確保加工精度和組裝精度。安裝時先用螺栓就位,全部安裝完成并校正后施焊,最后在上表面蓋板。梁柱連接節點三維模型如圖8所示。

圖8 梁柱連接節點三維模型

鋼挑梁端部標高、坐標位置是重點控制項,每根挑梁端部按模型理論數據在現場使用紅外儀進行控制,以確保與圈梁的安裝對接精度,保證圈梁平滑連接。圈梁安裝前,必須完成挑梁和鋼柱的焊接。

圈梁為雙曲構件,出廠前進行預拼裝,在拼裝位置、連接頭下口設置2個安裝定位件,每根鋼梁均做好編號,現場根據編號就位安裝。鋼管圈梁安裝順序如圖9所示。

圖9 鋼管圈梁安裝順序

4 杠桿式免錨固懸挑操作平臺搭設

屋面鋼結構懸挑部分安裝時,現場橢圓體外立面幕墻正在施工,導致無法在外側搭設落地式腳手架。橢圓體主體結構已施工完成,未在屋面預埋錨環固定懸挑工字鋼,導致傳統懸挑外架也無法搭設。

為保證屋面鋼結構懸挑部分正常施工,創新發明杠桿式免錨固懸挑操作平臺,如圖10所示。平臺由圍護體系、操作平臺、支撐體系、懸挑工字鋼和動力體系組成。其中圍護體系由豎向立桿、水平防護桿和安全網在懸挑工字鋼外圍形成1圈圍擋,在距離懸挑工字鋼端部100mm處焊接100mm長φ25定位鋼筋,用于固定豎向立桿,桿件采用直徑48.3mm、壁厚3.6mm的鋼管,豎向立桿搭設高度≥1 200mm,水平防護桿步距600mm。操作平臺采用沖壓鋼板鋪設在懸挑工字鋼上,沖壓鋼板使用鍍鋅鋼絲穿孔箍繞2~3圈固定。支撐體系由懸挑工字鋼、支撐工字鋼、鋼板組成,懸挑工字鋼長度和支撐工字鋼高度取決于現場需求,將其焊接為整體,鋼板尺寸為150mm×200mm×5mm,通過焊接連接支撐工字鋼底部,從而形成穩定底座。懸挑工字鋼通過焊接將圍護體系、支撐體系連為整體,通過鍍鋅鋼絲與操作平臺連為整體。動力體系由2根16號豎向工字鋼以合適的間距焊接固定在懸挑工字鋼尾部,再使用2根M20螺栓穿過2根豎向工字鋼上方腹部,從而夾住主體花架或鋼結構,利用杠桿原理將懸挑操作平臺荷載傳遞到主體花架或鋼結構上,從而使操作平臺受力平衡。

圖10 杠桿式免錨固懸挑操作平臺

操作平臺前端支撐布置在女兒墻內側,底部用木板墊實,后端用M20螺栓固定或使用抱箍栓接固定在鋼結構內圈鋼骨架上,每個接頭部位為角焊縫,焊縫總長度≥120mm,如圖11,12所示。

圖11 懸挑操作平臺搭設示意

圖12 懸挑操作平臺平面布置

5 鋼屋蓋定位控制

5.1 三測對比定位分析

雙曲面鋼屋蓋構件安裝精度決定成型效果,精度控制是施工重點。柱間鋼梁通過建模放樣、數控加工連接板以確保加工精度和組裝精度。

鋼挑梁端部坐標位置是重點控制項,決定雙曲鋼管圈梁和箱形圈梁安裝精度。每根鋼挑梁端部按模型理論數據在現場使用全站儀進行控制,確保與圈梁的安裝對接精度,保證圈梁平滑連接。雙曲構件精度控制采用連接點的三測對比,即鋼挑梁同外側圓管圈梁連接點坐標與模型坐標進行3次對比糾偏,分別為模型坐標與工廠預拼裝測量坐標、鋼挑梁安裝端點測量坐標、外側圓管圈梁安裝控制點測量坐標進行對比分析,對偏差較大的區域進行糾偏,從而滿足設計撓度變形要求。

以S6號樓屋面鋼結構外側雙曲橢圓形圓管圈梁定位為例,外側圓管圈梁工廠預拼裝控制點測量坐標與模型坐標對比如表3所示。鋼挑梁端點安裝控制點相對坐標如表4所示。鋼挑梁安裝模型、控制點、相對坐標差值如表5所示。

表4 鋼挑梁端點安裝控制點相對坐標C

表5 相對坐標差值(C-A)

當坐標在對比分析過程中偏差較大時,應采取糾偏措施進行調整,降低坐標偏差。

外側圓管圈梁安裝控制點相對坐標D如表6所示。外側圓管圈梁安裝控制點、模型相對坐標差值如表7所示。

表6 安裝控制點相對坐標D

表7 相對坐標差值(D-A)

通過對比分析,控制定位偏差滿足設計要求。

5.2 定位糾偏措施

主要糾偏鋼挑梁端部安裝標高、縱橫軸線(包括直線度和軌道軌距)和垂直度,根據三維坐標進行檢查和調整。

1)標高調整 使用全站儀在梁上或專門搭設的平臺上,測量每根梁兩端標高,計算標準值。通過增加墊板進行調整,以達到規范要求。

2)縱橫軸線校正 首先使用經緯儀,將每軸列中端部柱基的正確軸線引到牛腿頂部水平位置,定出正確軸線距梁中心線距離,在梁頂面中心線拉通長鋼絲(或用經緯儀),逐根進行調整。當2排縱橫軸線達到要求后,復查梁與梁間的跨距。

3)垂直度校正 從梁上翼緣掛錘球,測量線繩到梁腹板上下兩處距離。使用楔鐵塊調整梁傾斜程度,使線錘與腹板上下相等,縱橫軸線和垂直度可同時進行校正,重型梁宜在吊裝時同步進行校正。

6 結語

通過BIM模型可降低異形鋼結構深化設計、生產加工、安裝施工難度,而異形鋼結構施工管理重點是安裝定位的精確度,通過三測對比定位分析管理模式可在缺乏高端定位技術的條件下,盡可能控制異形鋼結構安裝定位。創新發明的杠桿式免錨固懸挑操作平臺可同時施工屋面結構和外立面裝飾,縮短總工期,降低現場管理難度,避免由于未提前考慮預埋錨環無法搭設懸挑操作平臺導致懸挑鋼結構無法施工的問題。