低溫深冷設備靜態蒸發率自動檢測系統研發探索

摘要:文中分析了國內焊接絕熱氣瓶靜態蒸發率檢測儀器存在的問題,開發能在工況條件下無需介質置換、排放,能高效、精準地進行蒸發率自動檢測的系統。根據檢測條件、環境和判定標準實時輸出被檢低溫深冷設備的靜態蒸發率測試值,并實現可追溯功能。

關鍵詞:蒸發率自動檢測系統;靜態蒸發率檢測

Research and Development of the Static Evaporation Rate Automatic Detection System for Cryogenic Equipment

JIANG Yang-Chun

(Fujian Boiler and Pressure Vessel Institute, Fuzhou 350008, Fujian, China)

Abstract: This paper analyzes the existing problems of the static evaporation rate detection instrument for welded insulated gas cylinders in China, and develops a system that can automatically detect the evaporation rate efficiently and accurately without medium replacement and emission under working conditions. According to the detection conditions, environment and judgment standards, the static evaporation rate test value of the inspected cryogenic equipment is output in real time, and the traceability function is realized.

Key Words: Evaporation rate automatic detection system; Static evaporation rate detection

1目前國內靜態蒸發率檢測儀器存在的問題

低溫深冷設備[1]是用來存儲臨界溫度低于-50℃,且存儲時物理狀態為液態的各種工業氣體,如氧、氮、氬、CNG等。該類設備的安全性能極大程度取決于絕熱性能是否良好,而衡量絕熱性能優劣的重要指標為靜態蒸發率。因此對低溫深冷設備靜態蒸發率的檢測[2]成為安全評價的重要手段。此類設備靜態蒸發率的檢測在國內處于起步階段,國外沒有可借鑒的經驗。目前我國沒有相對完善的檢驗方法、手段和設備。以焊接絕熱氣瓶靜態蒸發率測試為代表的檢測設備自動化水平低,目前仍停留在單純采用體積流量計或質量流量計人工記錄參數,計算結果階段。國內一些廠商參考了筆者所在的項目組2015年研發的科研項目——《車載LNG焊接絕熱氣瓶安全性能檢驗與評定方法》[3]成果雛形(見圖1),先后開發功能簡單的蒸發率測試儀,測試介質只為單一的液氮,測試狀態只能為常壓,且存在以下幾個問題:

(1)能檢測的介質單一,無法滿足實際檢測需求;

(2)與介質接觸的儀器無防爆措施,檢測參數采用分立式元件采集數據,設備連線復雜,集成度差;

(3)測試時需將瓶內氣壓排放至常壓,瓶內外形成開放狀態,造成環境污染和較大浪費。另外排放過程還帶來安全隱患;

(4)前期檢驗準備時間長,工作效率低,給企業帶來較大經濟損失;

(5)分時數據采集、靜態蒸發率計算等均為手工方式,方法落后效率低,且可能出現數據丟失等人為失誤造成檢測差錯;

(6)檢測過程無法實時監測、追溯等,對檢測過程的狀態無法獲悉,可能引起盲判或誤判;

(7)測試過程算法失控,最終結果偏差極大,結果與實際狀態嚴重不符。

2靜態蒸發率自動檢測系統總體設計方案

設計的低溫深冷設備靜態蒸發率自動檢測系統至少應滿足工況條件下(指不同使用介質、工作壓力)無需介質置換、排放可進行測試;測試過程高效、精準,能進行自動檢測;能根據檢測條件、環境和判定標準實時輸出被檢低溫深冷設備的靜態蒸發率測試值;實現可追溯功能。結合實際檢驗需要,自動檢測系統分模塊化功能設計、流程設計、結構設計、輔助設計四部分以期達到如下功能:

(1)具備壓力、溫度、流量、氣壓等高度集成的數據采集單元;

(2)可利用工況低溫介質液態氧、氮、氬、LNG等自動、高效、精準完成靜態蒸發率檢測;

(3)可檢測多種形式的大、中、小型低溫深冷設備,如立式低溫焊接絕熱氣瓶,臥式低溫焊接絕熱氣瓶,車載焊接絕熱氣瓶,大、中、小型低溫深冷容器等;

(4)具備傳感器自檢,計量元器件超期自動預警功能;

(5)人機交互友好,實現在工況條件下,自動完成檢測操作。工況狀態蒸發率測試實驗結束,容器、氣瓶等設備無需增壓、倒罐、置換,可直接投用,車載焊接絕熱氣瓶的汽車可直接投入運行;

(6)檢測過程實時在線顯示。并能通過App軟件實現隨時隨地查看檢驗情況、預警信息和歷史檢驗數據等相關信息;

(7)具備數據自動采集、分析、計算、輸出、追溯功能,試驗數據全流程自動記錄、運算,并可以通過App或遠程云端隨時隨地查看;

(8)檢測過程實時顯示,并可輸出蒸發率曲線,靜態蒸發率曲線,測試蒸發率/靜態蒸發率時間二維合格判定圖(同一界面),最后形成絕熱性能直觀快速判定圖;

(9)可自動生成靜態蒸發率測試報告;

(10)可燃氣體自動報警功能,防止檢測過程可燃氣體泄漏發生爆炸。

3靜態蒸發率自動檢測系統模塊化功能設計

靜態蒸發率自動檢測系統按模塊化功能進行分類設計。設計時考慮滿足工況條件自動完成檢測,測試結束無需增壓、倒罐、置換可直接投用,分三大功能系統來研發,分別為控制顯示系統、測量系統和輔助系統。

控制顯示系統可采用電源模塊、傳感器數據采集模塊、PLC控制模塊組成,完成裝置供電,數據采集、分析、執行、控制、顯示等功能。

測量系統由氣路、接頭、閥門元件、管路元件、壓力控制元件、流量測量元件、壓力采集元件、溫度采集元件等元器件構成。完成模塊測試的通道選擇,壓力、溫度、流量的采集。

輔助系統由氣壓測量裝置、環境溫度、濕度測量裝置、燃氣報警儀、測試用金屬軟管、安全閥、測試氣體排放口、測試專用接頭、無線通訊模塊、阿里云等組成。完成檢測環境的測量、系統的超壓保護、遠程監控及檢測輔助配置等。

4靜態蒸發率自動檢測系統流程設計

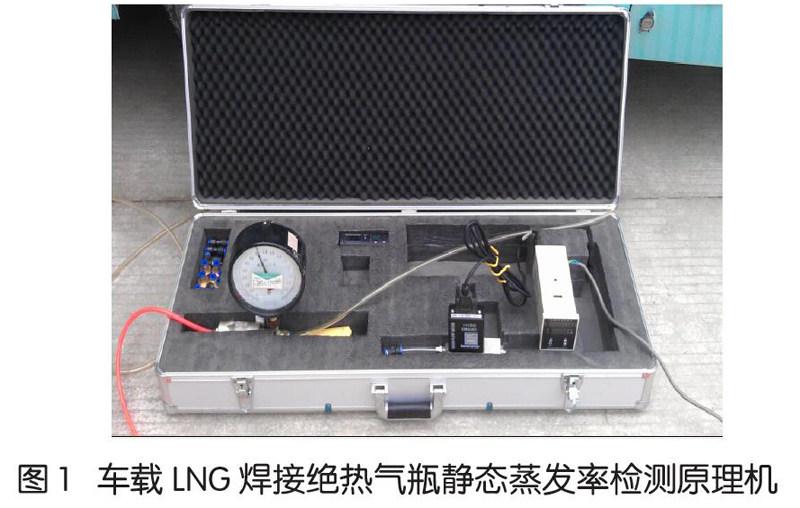

自動檢測系統流程設計是整個低溫深冷設備靜態蒸發率自動檢測設計的重點,為核心部分。綜合考慮需要滿足各種工況條件進行檢測,且兼容多種類低溫介質如液態氧、氮、氬、LNG等。在流程設計時既要考慮常壓開放狀態檢測,又要考慮各種工作壓力下能開展檢測,因此將氣路設計成可根據輸入的檢測條件進行回路的選擇,見圖2中F4和Kp回路設置。Kp壓力控制閥能根據傳感器P1檢測到系統內不同的壓力值實現精確無級調壓。

靜態蒸發率自動檢測系統要能滿足自動、高效、精準完成靜態蒸發率檢測,可設置A1、A2二位三通電磁閥來執行選擇的程序。A1可接收來自pad中央處理系統指令,實現檢測流程的選擇,A2實現檢測步驟有序開展。F2、F3安全閥實現安全保護,避免檢測過程因各種誤操作或待檢設備內壓力感應器失靈或失效引發數值偏差未能發現造成超壓爆炸事故。m質量流量計可根據P1待測設備系統內壓力、T1流量計前介質溫度、T2環境溫度檢測到的參數結合自身測得的流量值結果自動轉換成標準狀態下質量流量值并傳送給pad。pad中央處理系統實現指令的傳輸和對到達的數據進行計算,并通過X觸屏式顯示器顯示結果。X觸屏式顯示器可接收來自系統各檢測參數和檢測人員輸入的檢測要求通過pad中央處理系統實現整個系統的控制和檢測結果的輸出。靜態蒸發率自動檢測系統流程設計見圖2。

5靜態蒸發率自動檢測系統結構設計

靜態蒸發率自動檢測系統在工作時,因流經管路內的介質為低溫氣體氣化而成,溫度較環境溫度低,容易在管路外表面形成凝結水。另外在特殊檢測工序也會因管內瞬間的流量較大,在管道通路外側因汽化潛熱及溫度形成較大量的凝結水。凝結水若滴落或飛濺在電路版上易造成故障造成檢測中斷。其次,檢測系統在工作時會產生一定的熱量,較高的溫度可能影響到電子元件工作的穩定性,所以散熱也是需要解決的問題。同時還應考慮方便開機前的檢漏及平時的檢修、維護工作。因此在架構設計時應更加充分考慮以上因素,避免不良事件發生。

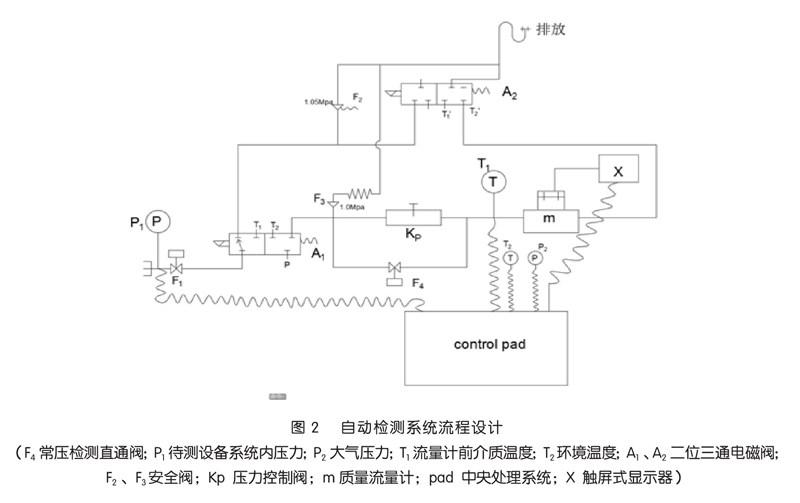

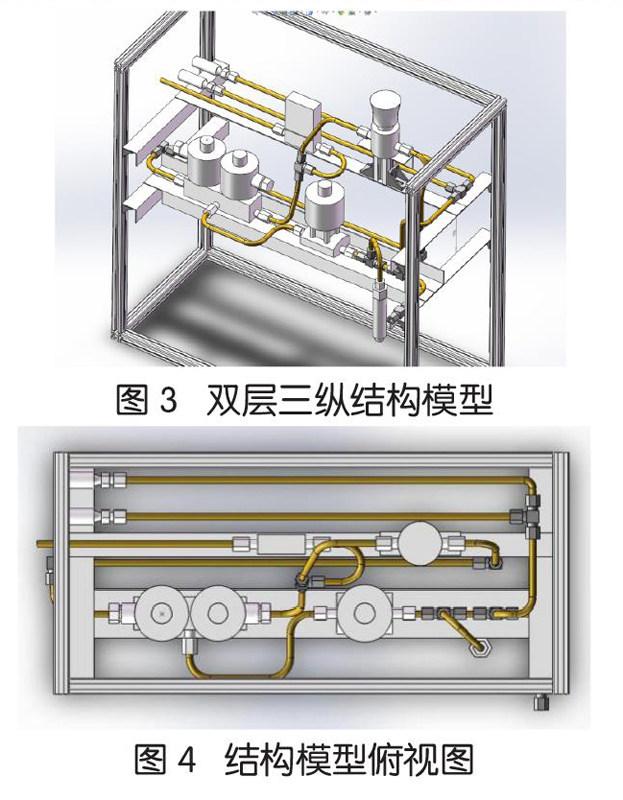

所以架構的設計上可考慮采用立式箱體,內部采用“雙層三縱”結構(見圖3、圖4)。上層為電控顯示系統,下層為工藝管路和執行元件系統。上層的電控系統采用柔性密封,保證了下層的氣體既不進入電氣層,也能很好地防止雨水進入電控系統造成短路。兩層的結構保證了氣體和電控兩部分的絕緣。下層氣路的設計采用底部進氣的主動通風方式,保證了下層的雨水不會進入到設備內部,同時氣流很好地遵循“低進高出”的原則,使箱體內溫度得到有效控制。同時如果有氣體泄漏也能快速被空氣帶走,避免聚積引發風險。俯視方向分三縱設計,一縱布置電磁閥管路;二縱布置流量計、壓力控制閥及管路;三縱布置壓力泄放裝置及管路。當有冷凝水生成時,三縱的分布能阻止水滴到電路設備上,滿足防水、防爆功能,同時能滿足檢修的便利性。檢測時內部空間架構氣、電分離,有適宜的檢漏空間,整體穩定、牢固、可靠,能承受運輸的低頻振動,便于移動和抬舉且滿足整體的穩定性。

6 靜態蒸發率自動檢測系統輔助設計

要達到高效、精準完成自動檢測,除了完備的模塊化功能設計、嚴謹的流程設計與合理的結構設計外,還應當配上便捷的外接系統提高檢測效率,合適的管路規格以輕量化系統,可靠的安全防護系統保證檢測安全。

因此在做外接系統輔助結構設計時(如圖5所示),設備提供的安裝接口拆卸應快速便捷,在中層的氣路左側進氣口處可以設置一帶端面密封的金屬快裝接頭,便于被測氣瓶的快速接入和保證嚴密性。

在做管路系統輔助設計時,檢測氣體根據受檢設備的規格可采用10mm左右的銅管引入,銅管既保證了良好耐低溫性、耐壓性,又比較輕便。

安全防護系統輔助設計時做以下考慮,從快插接頭引入的氣體一個分支引入氣體壓力傳感器,以適時檢測設備中的氣壓,并由壓力傳感器適時將氣壓數據引入控制系統的PLC中,由PLC處理后壓力值實時顯示于觸屏顯示器。另一分支進入常閉型電磁閥1中,常閉型電磁閥1作為總氣路的控制,同時受PLC控制,當壓力傳感器1的實時數據超過預定值時由PLC將常閉型電磁閥1自動關閉,無法打開保證內部其他原件不會因超壓損壞。同時在進氣路上設置安全閥保證在氣體超壓時安全閥可靠動作卸荷,同時PLC根據壓力傳感器的超壓信號啟動報警器報警。溫度傳感器和燃氣報警器將溫度信號和燃氣濃度超標時的信號傳給PLC,如超溫或易燃氣體超濃度時,PLC控制并切斷常閉型電磁閥1,并產生報警,通過短信的形式發給檢驗員手機或App進行提醒。

7結語

按文中理念設計的低溫深冷設備靜態蒸發率自動檢測系統所有與介質接觸的元件具備防爆功能。控制系統和可編程控制器PLC高度集成,避免采用分立式元件采集數據,設備連線清晰邏輯有序。產品的總體結構上氣下管。上氣的電控系統采用柔性密封,下層的氣體不允許進入電氣層,雨水也不能進入電控系統造成短路。上下層的結構保證了氣體和電控兩部分絕緣,下層氣路的設計采用底部進氣的主動通風,保證下層的雨水也不會進入到設備內部,滿足戶外使用的要求。同時氣流很好地遵循“低進高出”原則,使箱體內溫度得到有效控制,一旦發生氣體泄漏也能快速被流動氣體帶走,避免聚積引發風險,可很好地實現自動、工況狀態檢測操作。測試結束,容器、氣瓶無需增壓、倒罐、置換,可直接投用,車載焊接絕熱氣瓶的汽車可直接投入運行。

參考文獻

[1]固定式真空絕熱深冷壓力容器:GB/T 18441-2011[S].

[2]真空絕熱深冷設備性能實驗方法:GB/T 18443-2010[S].[3]江仰春.車用焊接絕熱氣瓶蒸發率測試裝置的開發與實驗[J].機電技術,2015:5.