汽車鋁合金鑄件表面雜質層對微弧氧化組織的影響

季環宇,汪兵兵,朱晨

博世華域轉向系統有限公司,上海 201800

0 引言

隨著經濟的騰飛和科學技術的發展,鋁合金材料在實際生活中應用得十分廣泛,因此各行各業對鋁合金表面性能的要求也在逐漸提高。利用微弧氧化技術處理后的鋁合金的表面生成的AlO氧化膜層通常都具有良好的性能,如耐磨、絕緣、耐腐蝕性等,在航空航天、電子信息、紡織機械、化工設備、建筑裝飾及儀器設備等領域具有很大的開發價值。為了克服鋁合金的腐蝕,采用微弧氧化技術對換熱器的內壁進行表面處理。微弧氧化的原理是使金屬置于電解質溶液中并通入電壓后,在金屬表面發生氧化反應,生成耐腐蝕性優良、絕緣性好的氧化陶瓷膜。文中通過對鋁合金鑄件表面雜質層對微弧氧化組織的影響的研究,對試驗所得氧化層的組織性能進行分析,從而總結出鑄件表面雜質對氧化層質量影響規律,為其技術發展提供理論指導,并且為鋁合金材料的應用提供了更好的發展前景。

1 試驗部分

1.1 試驗材料

試驗所用材料為從汽車殼體鋁合金上采樣,試棒如圖1所示,取6根方形棒材制成樣品,樣品表層本身已覆有雜質層,分別對這6根試樣直接進行微弧氧化處理。另外,從鑄件側面割下一塊方形片狀試樣進行XRD分析,方形片狀試樣如圖2所示。

圖1 試棒

圖2 方形片狀試樣

1.2 試驗藥品

使用3種藥品配制6 L電解質溶液,其配方見表1。其中硅酸鈉共48 g、氫氧化鈉共30 g和乙二胺四乙酸二鈉30 g,并加入6 L蒸餾水。

表1 電解質溶液配方

1.3 試驗儀器設備

試驗所使用的試驗儀器主要有:MAO-30 kW型微弧氧化成套設備;掃描電鏡設備(SEM)、X射線衍射儀(XRD);電子天平、稱量紙;水磨砂紙、燒杯;金相拋光機;熱恒溫鼓風干燥機。

1.4 試驗流程

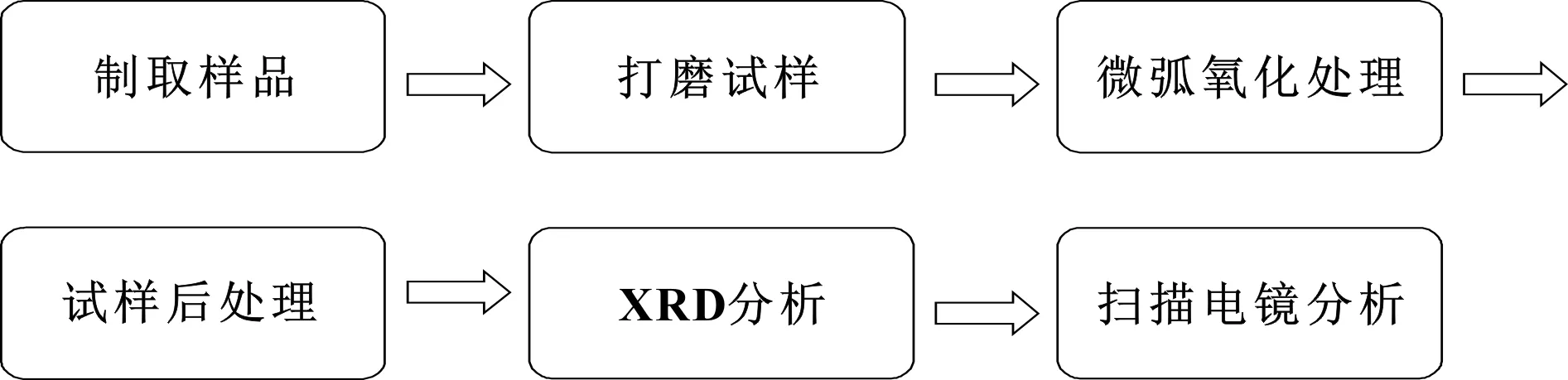

首先準備好試樣,并對其進行鋸割、打磨等前期工作;然后分別對6組試樣進行微弧氧化處理;之后分別從每根試樣上截下一小段,將其磨平并選取一個截面進行拋光等后處理;最后進行SEM分析以及XRD分析。試驗流程如圖3所示。

圖3 試驗流程

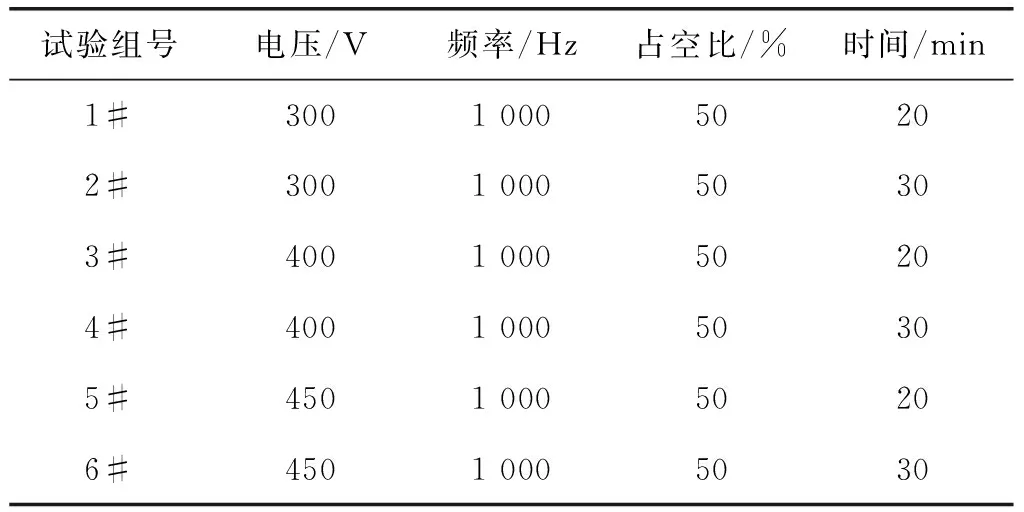

試驗主要觀察電壓與時間的變化對氧化陶瓷層的影響,因此采取溫度、占空比和頻率等因素都不變的情況下進行微弧氧化,即電壓和時間兩個參數變化。每個樣品所對應的氧化時間和電壓等參數分別見表2。

表2 試樣參數

2 試驗分析及結果

2.1 試驗現象

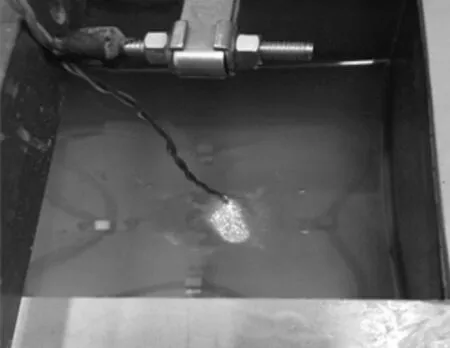

由于1#與2#樣品控制了電壓這個變量,采用相同電壓300 V,只是1#試樣通電20 min,而2#通電30 min,因此這兩組試驗現象基本相同。試樣表面基本觀察不到弧光,試驗過程中電流在不斷地變化,由開始的3 A逐漸降至0.3 A左右跳動。試驗現象如圖4所示。

圖4 電壓為300 V的試驗現象

3#與4#試樣,電壓均為400 V,3#通電20 min,4#通電30 min,試驗現象基本一致。表面可見反應弧光,反應比300 V時劇烈,電流不斷跳動,最終降至0.5 A左右。試驗現象如圖5所示。

圖5 電壓為400 V的試驗現象

5#與6#試樣,電壓均為450 V,5#通電20 min,6#通電30 min,試驗現象大致相同。表面出現劇烈的弧光,反應最為激烈,電流不斷跳動且逐漸下降,最終在0.6 A左右。試驗現象如圖6所示。

圖6 電壓為450 V的試驗現象

2.2 表面XRD分析

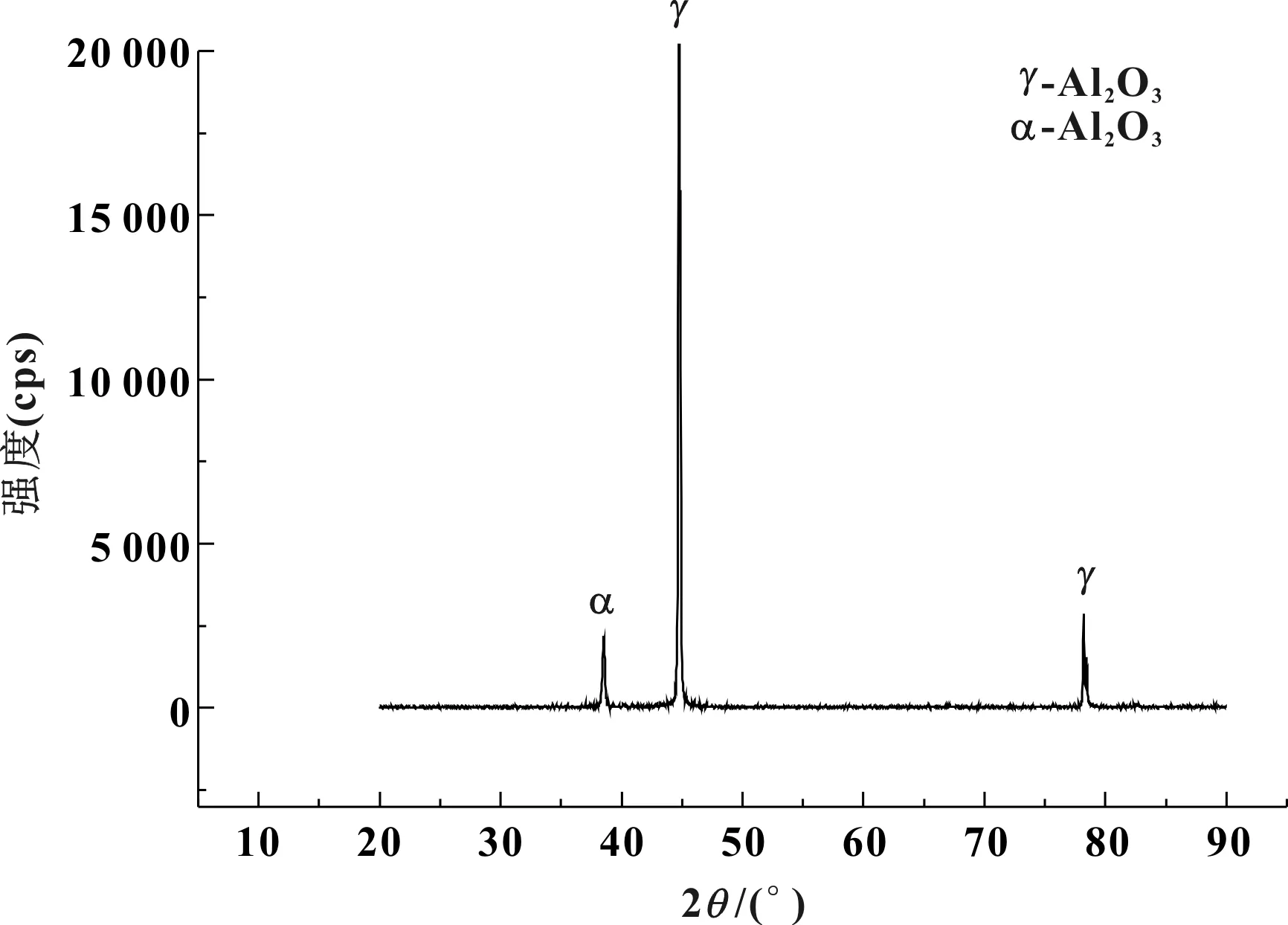

對經微弧氧化處理過后的試樣表面作X射線衍射分析,觀察其表面元素及主要成分的變化情況。由于1#~6#試樣的表面XRD結果基本一致,因此選擇其中的6#試樣作具體分析,6#試樣進行微弧氧化時的主要電參數為:電壓450 V,氧化時間30 min,占空比50%。該試樣的表面X射線衍射結果分析如圖7所示。

圖7 微弧氧化層XRD分析

由圖7可觀察到,出現了明顯的α-AlO和γ-AlO的衍射峰,尤其是γ-AlO;該化合物并不是來自鋁合金基體本身的。由以上結論得知,出現α-AlO衍射峰和γ-AlO衍射峰是由于經微弧氧化處理后,在試樣表面形成了一層氧化鋁膜層。

2.3 表面SEM分析

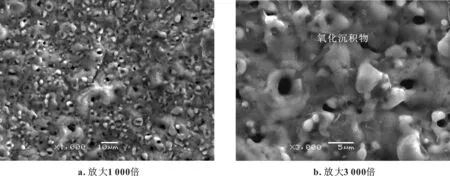

在完成微弧氧化處理之后,需對試樣表面進行SEM分析,觀察其表面形貌。圖8是在氧化時間為20 min、電壓為300 V的氧化下分別放大1 000倍及3 000倍時的表面形貌。由圖8a可觀察到,在放大1 000倍時,微弧氧化得到的氧化陶瓷層表面存在密集、大小不一的孔隙;在放大3 000倍時,孔隙被放大,如圖8b所示,可觀察到孔隙口為圓形、形狀似火山口,同時也可以看到周圍一些細小孔隙接近被堵住。

圖8 氧化時間為20 min、電壓為300 V氧化下的表面形貌

形成這種孔隙的主要原因是:在進行微弧氧化形成氧化膜時,會伴隨著產生電火花放電的現象,并且氧化膜層會被瞬間擊穿,在擊穿的同時會有熔融氧化物經放電通道溢出,并在周圍沉積,因此形成了這樣的形似火山口的孔隙,一些細小孔隙也是由于這些沉積物而被堵住。

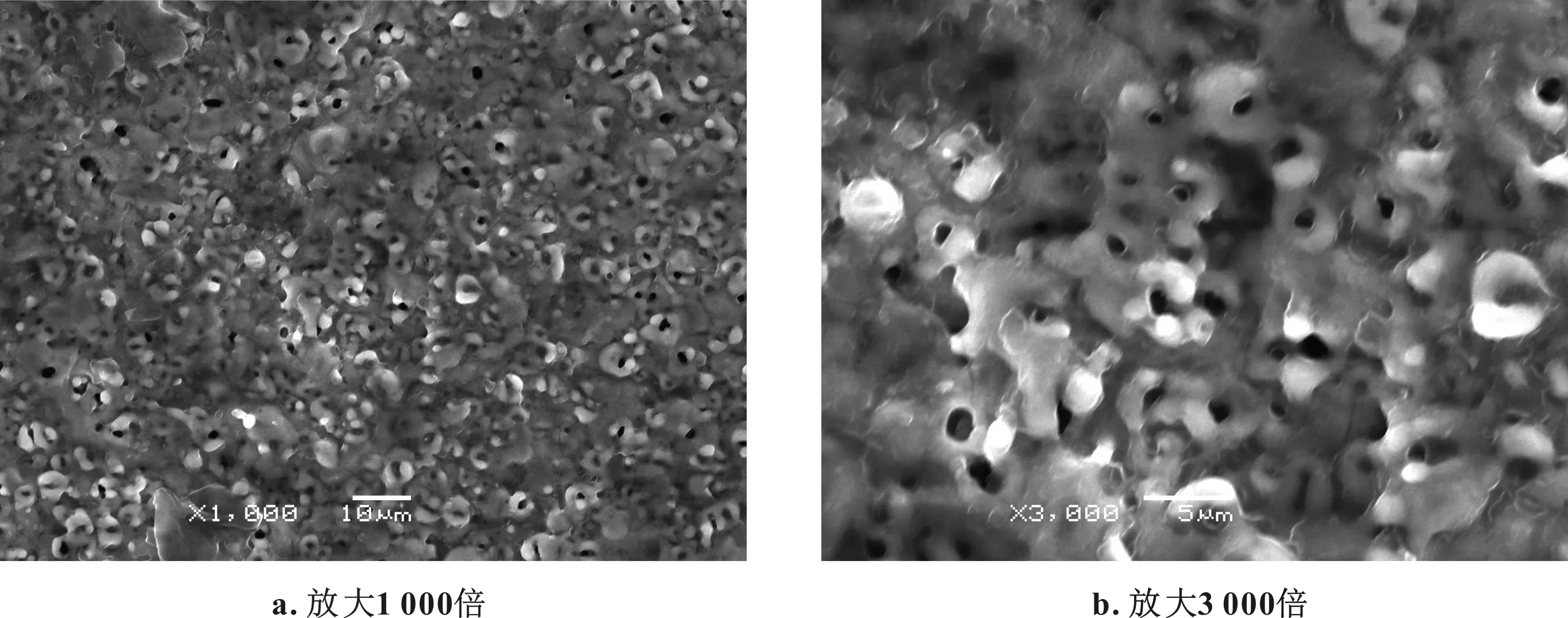

由圖9a可觀察到,在放大1 000倍時,該參數下氧化得到的陶瓷膜的孔隙變得更加細小,且數量有所減少;在放大3 000倍時,也可明顯看出孔隙明顯縮小,如圖9b所示。孔隙之所以縮小且數量減少,是因為電壓被升高且同時氧化時間也被增加了,微弧氧化反應會因此更加劇烈。進而引起熔融氧化物的逐漸增多,孔隙會逐漸縮小,且因為氧化物增多了,更多細小的孔隙被沉積氧化物堵住,在試樣表面形成的氧化膜層也正是因為這個原因而變得更加致密。

圖9 氧化時間為30 min、電壓為450 V氧化下的表面形貌

由上述兩組試驗結果可知,鑄件表面含有雜質層仍然可以生長出微弧氧化膜,且當微弧氧化時間增加和電壓升高時,微弧氧化形成的膜層也會隨之變得更加致密。

2.4 截面SEM分析

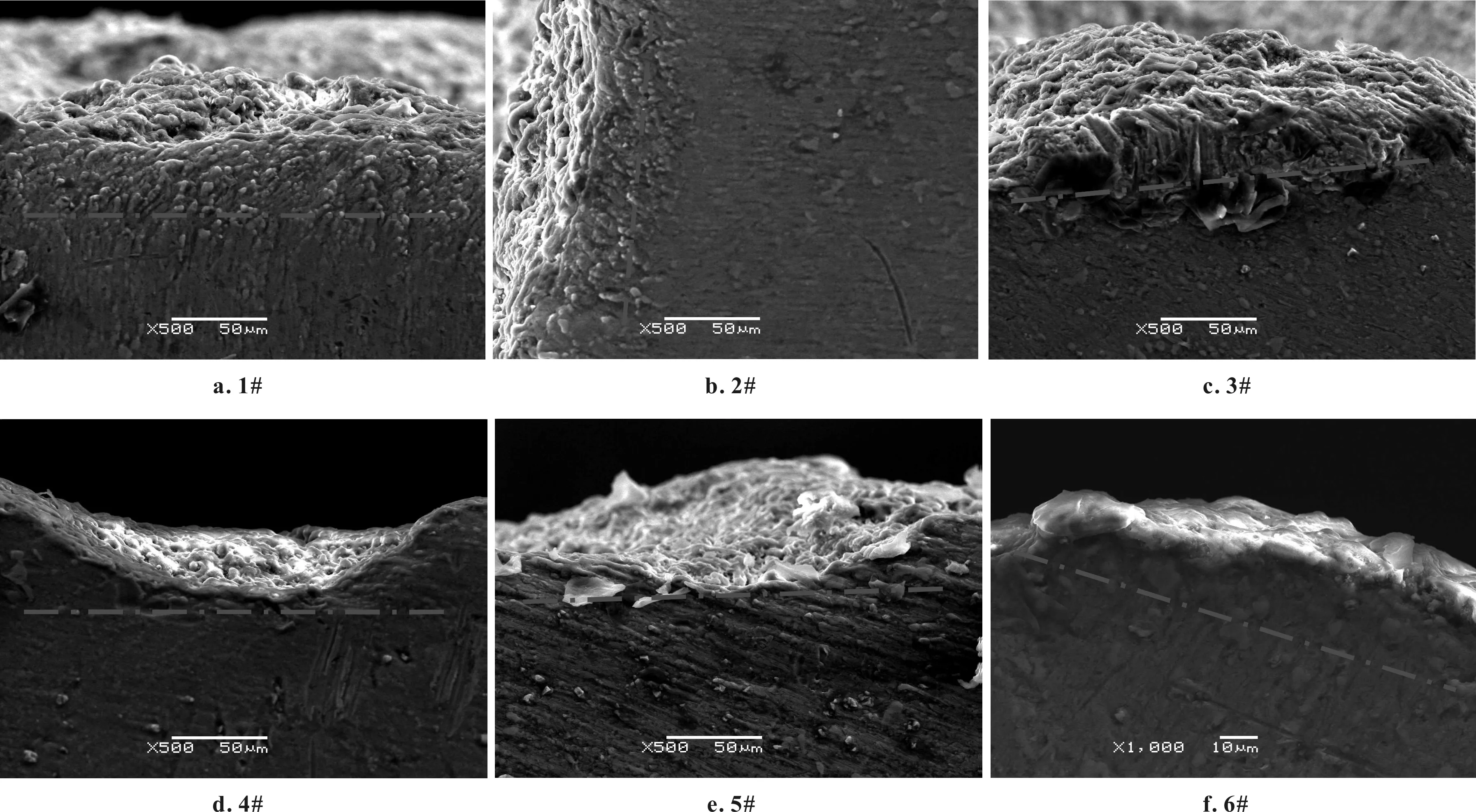

試樣進行過微弧氧化后,會對每組試樣進行后處理,從每組試樣上截下一小塊制成小樣品,并對截面進行打磨拋光,以觀察其截面的形貌組織。圖10為1#~6#試樣的截面形貌。其中圖10a、c、d、e、f中灰色點劃線的上方為氧化膜,下方為鋁合金基體;圖10b中灰色點劃線左側為氧化膜,右側是金屬基體,圖中灰色點劃線表示基體和氧化膜層的界面。

圖10 1#~6#試樣的截面形貌

由圖10可知,1#~6#試樣均能生成微弧氧化膜,但可能由于試樣的處理過程以及打磨拋光過程不能完全控制一致,以及各個試樣拍攝角度不同,因此氧化膜層厚度不一,沒有表現出一定規律。但由以上結果可知,鑄件表面雜質層并不會阻礙氧化陶瓷層的生長。因此,在鑄件表面含有雜質層時,即使不作任何處理,在鑄件的表面也可以生長出良好的微弧氧化陶瓷層。

3 結論

(1)由鑄件經微弧氧化XRD分析結果可知:經微弧氧化處理后的試樣的XRD分析圖中出現了明顯的α-AlO和γ-AlO的衍射峰,說明不經任何處理鑄件表面含雜質層時是可以生成微弧氧化膜的。

(2)由SEM分析得到的表面形貌圖可知,多孔狀氧化膜的形成主要是因為在放電過程中,粒子擊穿氧化膜時熔融氧化物的溢出及沉積,因而形成了形似火山口的孔隙;根據不同參數下的結果對比可知氧化時采用的電壓越高、時間越長,得到的氧化膜層會更加致密,孔隙變得更小且數量更少。

(3)根據截面SEM分析可知,鑄件表面含雜質層,基體表面仍然可以生長微弧氧化膜。

根據以上實驗結果,在雜質層表面的氧化機制具體可作如下總結:粒子在放電過程中首先擊穿雜質層,然后在鑄件內部合金基體的表面產生作用而生長出氧化陶瓷層。試驗結果也表明鋁合金鑄件表面雜質層對微弧氧化組織的影響并不明顯,雜質層并不會影響或阻礙陶瓷層的生長。