堿性水電解制氫系統建模綜述及展望*

李洋洋,鄧欣濤,古俊杰,張 濤,郭 斌,楊福源,歐陽明高

(1.清華大學,汽車安全與節能國家重點實驗室,北京 100084;2.北京航空航天大學交通科學與工程學院,北京 100191;3.鄭州大學機械與動力工程學院,鄭州 450001)

前言

為應對氣候變化,我國提出“二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和”的目標,這將會為全球溫度降低1.5甚至是2℃做出重要的貢獻。

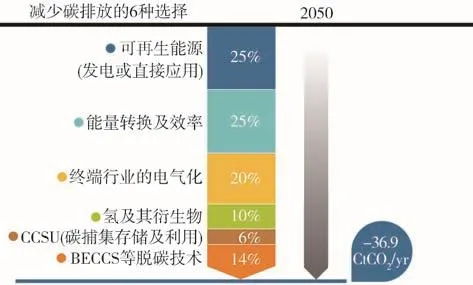

圖1列出了2050年6種脫碳技術路徑,涉及可再生能源(包括對其進行直接利用)、電氣化、能源效率提升和綠氫等。由圖可見,以化石為基礎的碳捕集與存儲技術的發揮空間有限,僅占20%。

圖1 2050年脫碳技術路徑[1]

從2015年全球能源相關領域碳排放的分布(圖2)來看,約有1/3的能源相關排放,尚缺乏經濟上可行的深度脫碳方案。交通運輸行業、工業和其他需要高位熱能應用的行業等如果想實現脫碳,僅靠電氣化可能難以做到。因此,需要尋求更清潔的能源進行全方位的脫碳。

圖2 2015年全球能源相關領域碳排放分布[1]

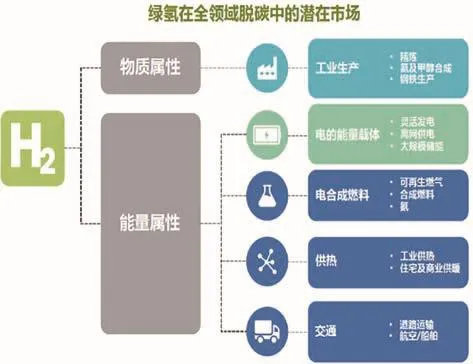

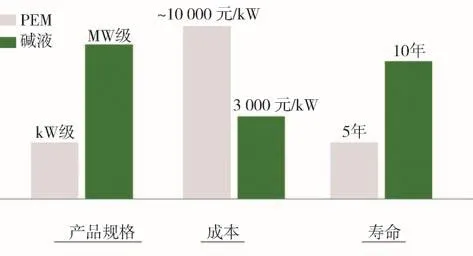

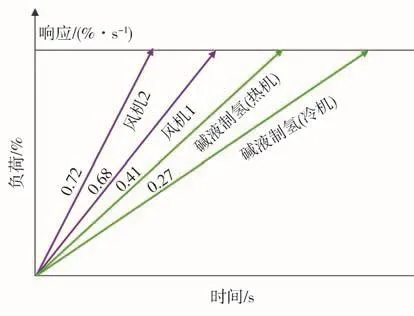

氫氣是一種同時具備物質屬性和能量屬性的能源載體,在全球脫碳中具有較高的潛在市場價值(如圖3所示)。據《中國氫能源及燃料電池產業白皮書2020》報告,我國在2060年預計將會有1.3億t的用氫市場,這將占整個終端消費的20%。屆時如果氫氣全部用可再生能源制取的氫氣代替,則將會需要1 TW的電解槽總裝機量,我國在2020年的電解槽總裝機量約為201.5 MW,約占2060年總規模的0.02%,這意味著我國的電解槽領域還將有很長的路要走。而在2020年為數不多的電解槽總裝機量中,堿性水電解制氫系統裝機量約為200 MW,占據了99%的市場規模,原因主要體現在以下3點,如圖4所示:(1)堿性水電解制氫系統的單臺產品規格(MW級)遠遠高于質子交換膜水電解制氫系統(kW級);(2)堿性水電解制氫系統的成本約為PEM制氫系統的1/3,僅為3 000元/kW,我國的堿性水電解制氫系統成本低于國外,具備出口優勢;(3)堿性水電解制氫系統的壽命約為PEM制氫系統的2倍,長達10年。正是上述3點優勢使得堿性水電解制氫系統仍是近幾年的主流產品,但也存在不足,主要是對新能源場景的響應度差和風、光新能源設備與制氫系統不協調等問題。風機的波動性較強,制氫系統的動態特性與風機的動態特性值得關注。從圖5的數據來看,堿液制氫系統的動態響應速度低于風機的響應速度。而PEM制氫系統在動態性方面具備較高的優勢;另外,由于燃料電池和PEM電解槽可共用一些關鍵零部件,我國燃料電池城市群政策的落地及其在交通領域的快速發展,可促使PEM制氫系統的固定成本降低,擴大PEM制氫系統在市場上的規模和份額。

圖3 氫氣的屬性與應用領域[1]

圖4 堿液和PEM系統關鍵參數對比

圖5 堿液制氫系統與風機負荷響應對比

1 堿性水電解制氫系統概述

1.1 堿性水電解制氫工作原理與要求

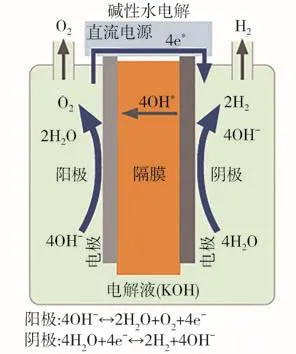

堿性水電解制氫是指在堿性電解質環境下進行水電解制取氫氣的過程。如圖6所示,在直流電的作用下,陰極側的水得到電子發生析氫還原反應,生成氫氣和氫氧根離子,氫氧根離子在電場和氫氧側濃度差的作用下穿過物理隔膜,在陽極側失去電子發生析氧氧化反應,生成氧氣和水。其中,在該反應中:(1)電解液的電導率高,不引入其他雜質(禁止添加劇毒物五氧化二釩),常用電解質為KOH和NaOH;(2)陽/陰極和催化劑的要求是耐腐蝕能力強、電導率高、有效反應面積大和反應物活性高;(3)隔膜的技術要求為親水性好、透氣性差、阻力小和不具有污染性。

圖6 堿性水電解制氫基本原理

1.2 水電解制氫方式對比

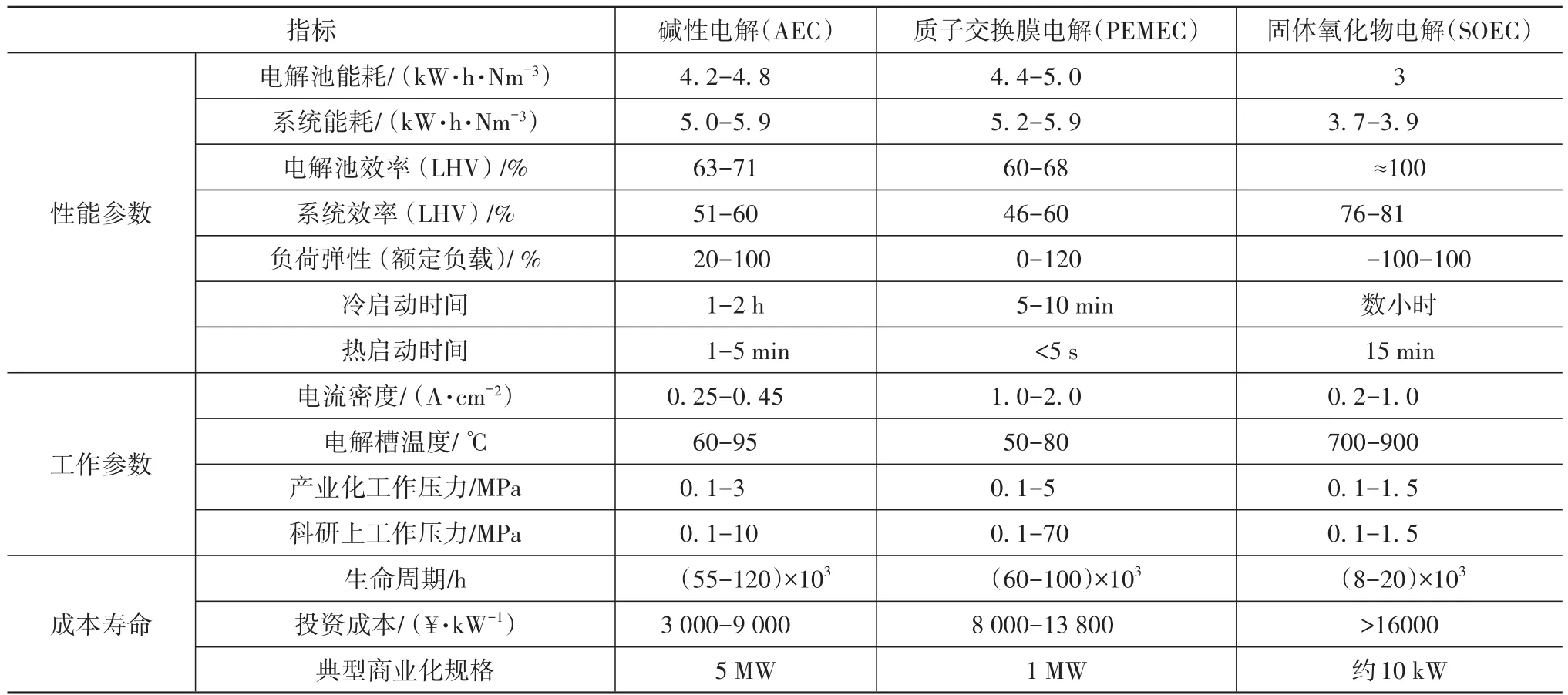

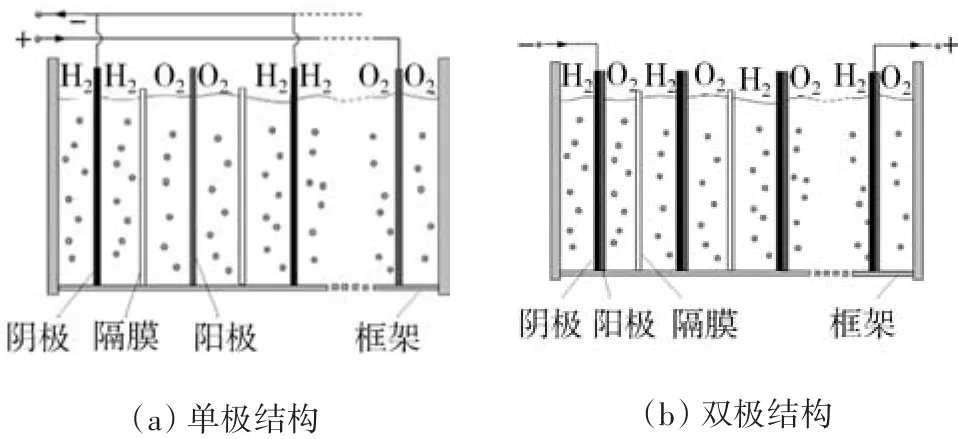

水電解制氫技術包括已經成熟但仍然具有改進空間的堿性水電解制氫技術,正在興起的PEM水電解制氫技術、固體氧化物水電解制氫(SOEC)技術和陰離子交換膜水電解制氫技術。現有的水電解制氫技術如表1所示。

表1 水電解制氫技術對比分析

堿性水電解制氫技術相對比較成熟,工藝比較簡單,成本比較低廉,但瓶頸在于工作電流密度比較低(低于0.5 A/cm),電解槽效率(63%~71%)還有待于提高,負荷操作范圍僅為20%~100%,大規模狀態下多設備協調控制策略復雜、體積大。質子交換膜水電解制氫(PEM)比堿性水電解制氫有更高的電流密度(1~2 A/cm),結構更緊湊,更加安全可靠,純度較高,容易跟可再生能源中具有間歇性、周期性、地域性特點的風和光資源配合(超功率極限為160%),但隔膜和電極價格昂貴。國內單臺最大產量僅為200 Nm/h,電解槽效率(60%~68%)和系統效率有待提升。SOEC被譽為水電解制氫技術發展的終端產品,在500?800℃的中高溫下,電解池能耗能降低至3 kW·h/(Nm3),能與SOFC共用一套裝置,實現?100%~100%范圍的切換,滿足制氫和發電雙重需求,但由于高溫下的材料制備存在技術瓶頸,因此,SOEC產品還處于實驗室階段,基本上為kW級別,但隨著技術的升級和發展,SOEC產品也會進入市場參與競爭和實現商用化,如圖7所示。

圖7 水電解制氫技術對比雷達圖

1.3 制氫設備發展現狀

目前生產堿性水電解制氫設備的公司主要有中國船舶重工集團公司第七一八研究所(簡稱七一八)、蘇州競立制氫有限公司、天津大陸、蒂森克虜伯氯堿公司和Hydrogenics公司。七一八成功研制無石棉隔膜,并于2009年研制成功產氫量為5 Nm/h的固體氧化物水電解制氫設備。2014年蘇州競立制氫有限公司研制成功單臺產氫量1 000 Nm/h堿性水電解制氫設備(5 MW),成本約為國際廠商的一半。我國在十四五規劃中計劃研制出單臺3 000 Nm/h堿性水電解制氫設備(15 MW),目前國外Enapter已研發出陰離子交換膜電解裝置,但離商業化還較遠。

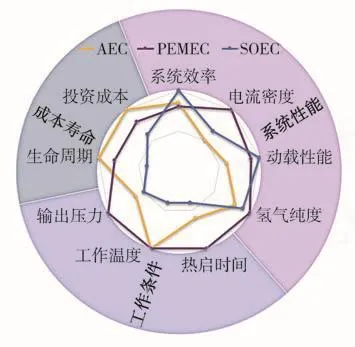

電解槽有單極式和雙極式兩種結構形式(見圖8)。二者結構上的區別主要為:(1)單極式電極并聯連接,電壓為電源電壓、電流為各支路電流總和;(2)雙極式電極串聯連接,電流為電源電流,電壓為各支路電壓總和。與單極式電解槽相比,雙極式電解槽可減少由電解質的內部歐姆電阻造成的損失,提高了系統效率。考慮到工業制氫需要高電解效率,因此,選用雙極式電解槽。

圖8 電解槽結構原理圖

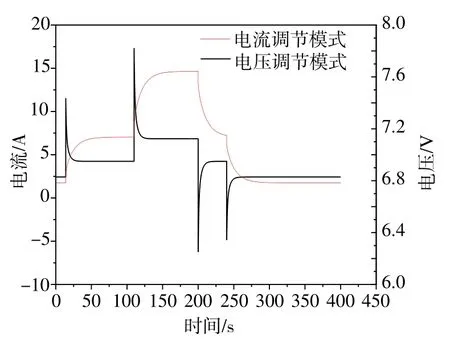

電解槽采用一正一負和一正兩負兩種輸入類型(見圖9)。目前在電源控制上,存在電流和電壓兩種控制模式,與電流控制相比,電壓控制可提高系統的響應速度(見圖10中的階躍響應變化曲線)。目前,電解槽控制均采用電流控制,這是因為對于無法做到精準控制的電源系統而言,控制電壓的難度要遠高于控制電流的難度。

圖9 電解槽結構原理圖

圖10 電流控制和電壓控制對比分析

目前堿性電解槽中的流道主要有以下兩種(見圖11):(1)凹凸板,凸起負責導流,凹坑有利于產生渦流促進傳質,但凹凸型極板有流動不均勻的現象;(2)金屬菱形膨脹板,這種流道形狀多樣,能同時滿足導電、傳質、散熱和輸氣多功能需求,并且加工容易,結構設計是關鍵。

圖11 電解槽的兩種流道

1.4 制氫系統的組成和控制策略

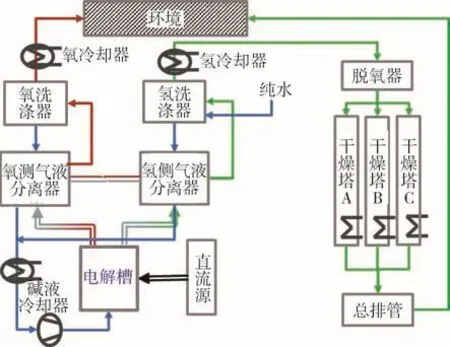

通常來講,一個完整的堿性水電解制氫裝置由許多部件組成:堿性電解槽、換熱器、氣液分離器、洗滌器、分析儀和氫氣氧氣純化器等,其組成原理圖如圖12所示。水在電解槽內分解成氫氣和氧氣,氫氣堿液混合物經換熱器、氣液分離器分離出氫氣,電解液回流至電解槽中,氫氣經洗滌、純化后進行存儲;氧氣堿液混合物經換熱器、氣液分離器分離出氧氣,電解液回流至電解槽中,氧氣經洗滌、純化后,收集或直接放空處理。

圖12 堿性水電解制氫系統原理圖

對于堿性水電解制氫控制系統而言,本系統主要存在多種控制器,分別為:(1)電解槽出口溫度控制器,控制對象為冷卻水閥,采用PID控制水閥開度進而維持電解槽出口溫度;(2)氧氣側壓力控制器,控制對象為氣動PV閥,采用PID控制氧氣側氣動薄膜調節閥(PV閥)進而控制氧氣側出口壓力,使得系統保持一定壓力;(3)氫/氧液位控制器,控制對象為氣動PV閥,采用PID控制氫氣側PV閥進而控制氫/氧液位;(4)補水控制器,控制對象為補水泵,采用基于邏輯的控制策略控制補水泵開啟或關閉,以補充電解所消耗水分。

1.5 小結

通過對堿性水電解制氫系統的原理、內部結構、外圍部件和整體性能的分析,該系統存在4個主要的問題:(1)運行范圍窄,運行下邊界處于20%~40%之間,無法匹配0?100%全范圍可再生能源的輸入功率,導致增加啟停次數,影響系統能量綜合利用和電解槽壽命;(2)瞬態響應慢,跟不上風機輸出瞬態變化速度;(3)能耗高,增加用電成本;(4)電流密度低,導致電解槽體積大,占地面積大。

2 系統建模與控制

針對堿性水電解制氫系統存在的幾個問題,最直接有效的對策是進行多維度測試評價和改進,但僅從實驗結果進行宏觀分析無法從根本上解決該問題,須深入分析影響性能的諸多因素,解析其內部機理,搭建反映其反應過程的模型,實現其系統控制、故障診斷和性能預測的目的,最終完成制氫系統控制器設計、算法植入和實物驗證。因此,本章深入分析堿性水電解制氫系統模型現狀并提出其后期可進行可持續創新的研究內容。

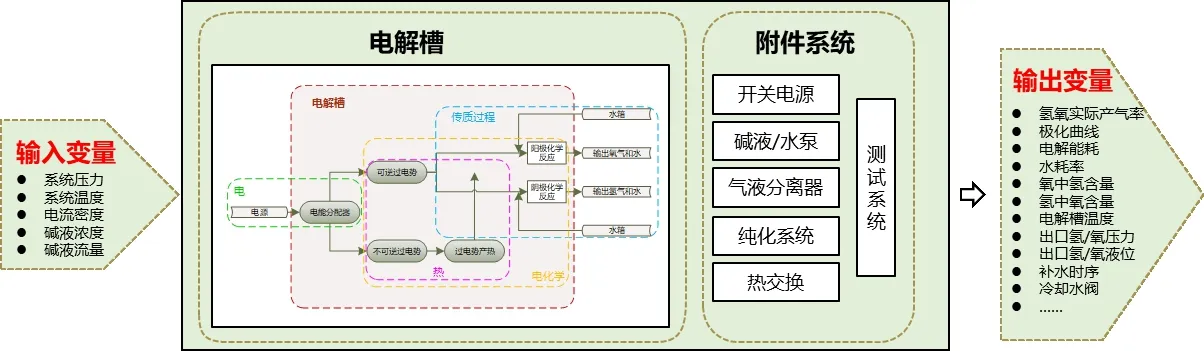

從零部件到系統集成的角度來看,系統建模可分為電解槽?附件系統?控制系統多層次建模;從多物理場相互耦合作用來看,可分為電化學?熱?機?電多物理場建模;從運行狀態來看,可分為穩態和動態建模;從建模的詳細程度可分為機理模型和經驗模型。本文將從電解槽內多物理場建模到外圍附件和控制建模展開闡述。

2.1 電解槽建模

堿性水電解制氫系統是一個包含“機?電?熱?化”多物理場耦合的復雜非線性系統,涉及到熱傳遞、電化學反應和傳質等多個物理領域,具體來說,堿性水電解制氫系統涉及的物理過程主要包含電化學反應、離子和電子傳輸、氣體和堿液的跨隔膜運輸、電解槽與外圍附件系統的熱傳遞和物質從流場到電極再到隔膜的動態傳輸過程等。上述物理過程之間的強耦合性使得堿性水電解制氫“水?熱?氣泡”管理變得異常復雜。如圖13所示,將制氫系統看作成一個控制體,以電解槽內關鍵反應和附件系統為基礎,多輸入和多輸出參數間的耦合機制的研究對于對象的控制十分重要。

圖13 堿性水電解制氫系統結構與運行和控制參數對應關系

2.1.1 電解槽能耗建模

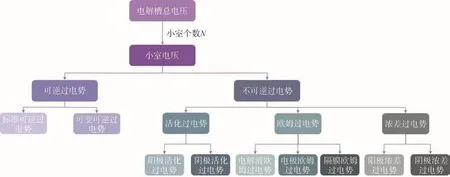

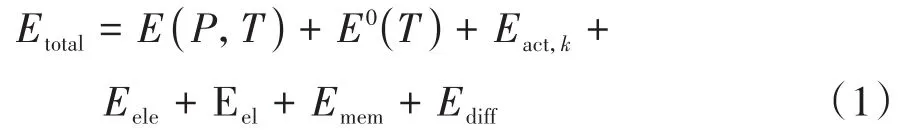

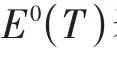

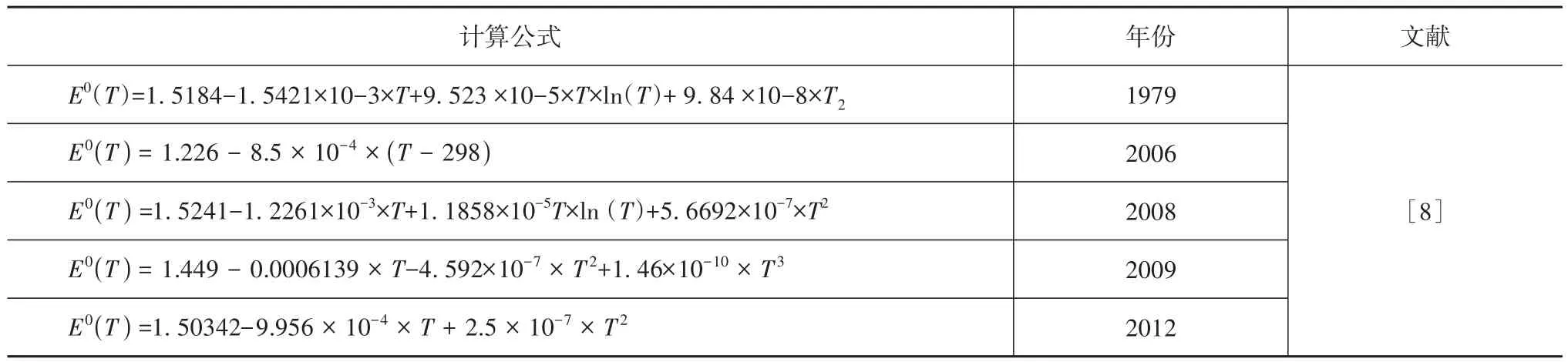

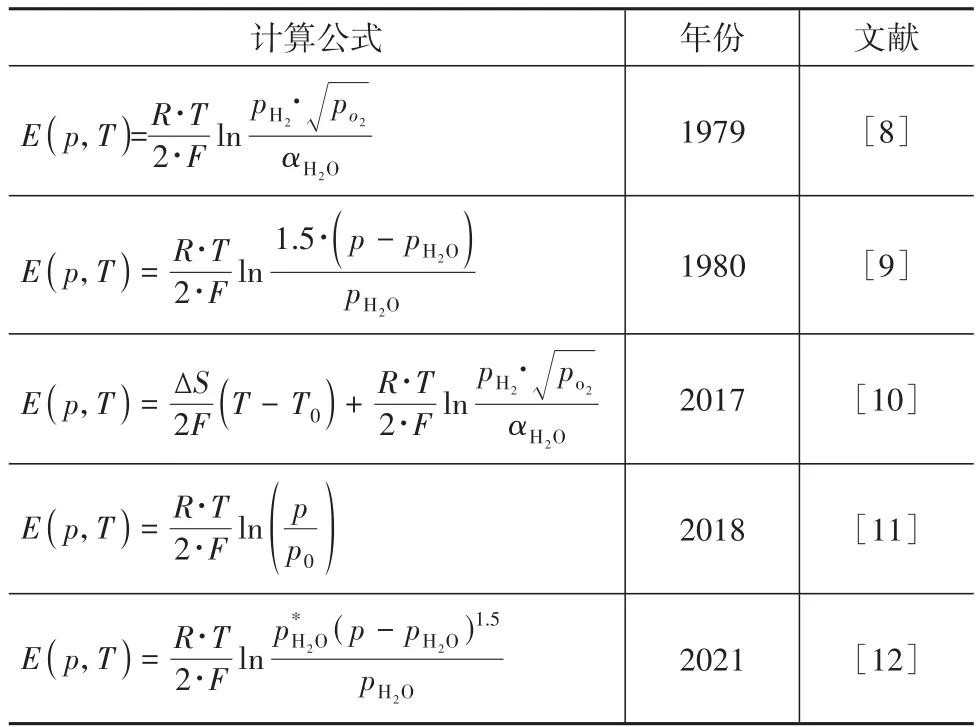

能耗指標是電解槽性能評價最重要的指標,這與制氫系統日常運行的成本息息相關。因此,眾多學者對此進行了大量的研究。如圖14所示,從電解槽的電流?電壓曲線來看,電解槽總電壓由各個小室電壓組成,各個小室電壓由可逆過電勢和不可逆過電勢組成:(1)可逆過電勢由標準可逆過電勢和可變可逆過電勢(隨溫度、壓力和活度而改變)組成;(2)不可逆過電勢由活化過電勢(包含陽極活化過電勢和陰極活化過電勢)、歐姆過電勢(包含電解液歐姆過電勢、電極歐姆過電勢和隔膜歐姆過電勢)和濃差過電勢3部分組成。電解槽總電壓的計算公式為

圖14 電解槽能耗分解

(1)可逆過電勢

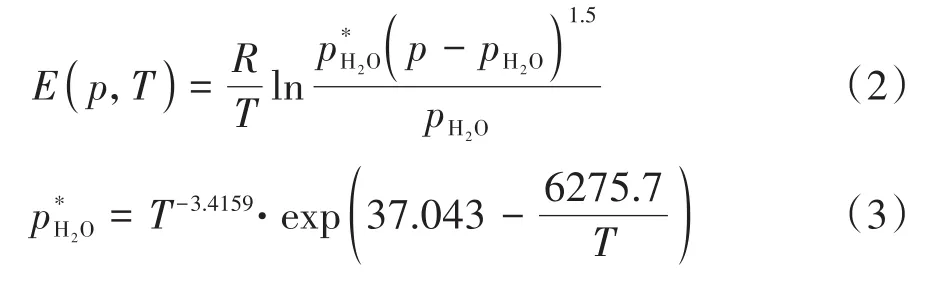

標準可逆過電勢與該反應的吉布斯自由能(焓變和熵變)有關,受溫度的影響。眾多學者進行了大量研究,并總結出了多個經驗公式(如表2所示),主要是溫度的相關函數,在298 K環境溫度下的標準可逆過電勢為1.229 V。可變可逆過電勢主要受溫度、壓力和活度的影響,如表3所示。LeRoy等考慮生成的氫氣和氧氣狀態是濕潤的,因此,將公式進行了簡化;Chen等考慮了標準狀態下的熵變,因此,在基礎公式上增加了熵變部分;Shen等忽略氧氣和氫氣滲透量,并且考慮氫氧兩側壓力是均衡的,將基礎公式進行了簡化;Jang等將基礎公式進一步簡化,提出了與壓力和溫度相關的表達式,如式(2)~式(5)所示。

表2 標準可逆過電勢計算公式

表3 可變可逆過電勢計算公式

(2)活化過電勢

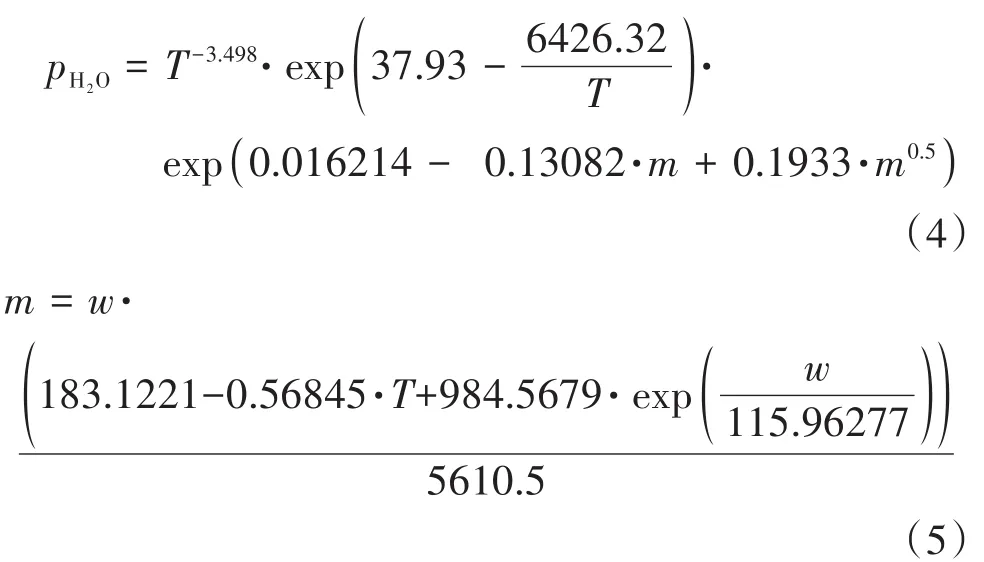

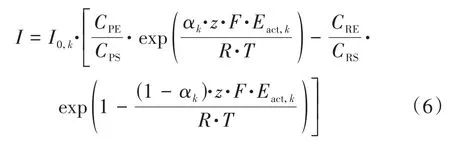

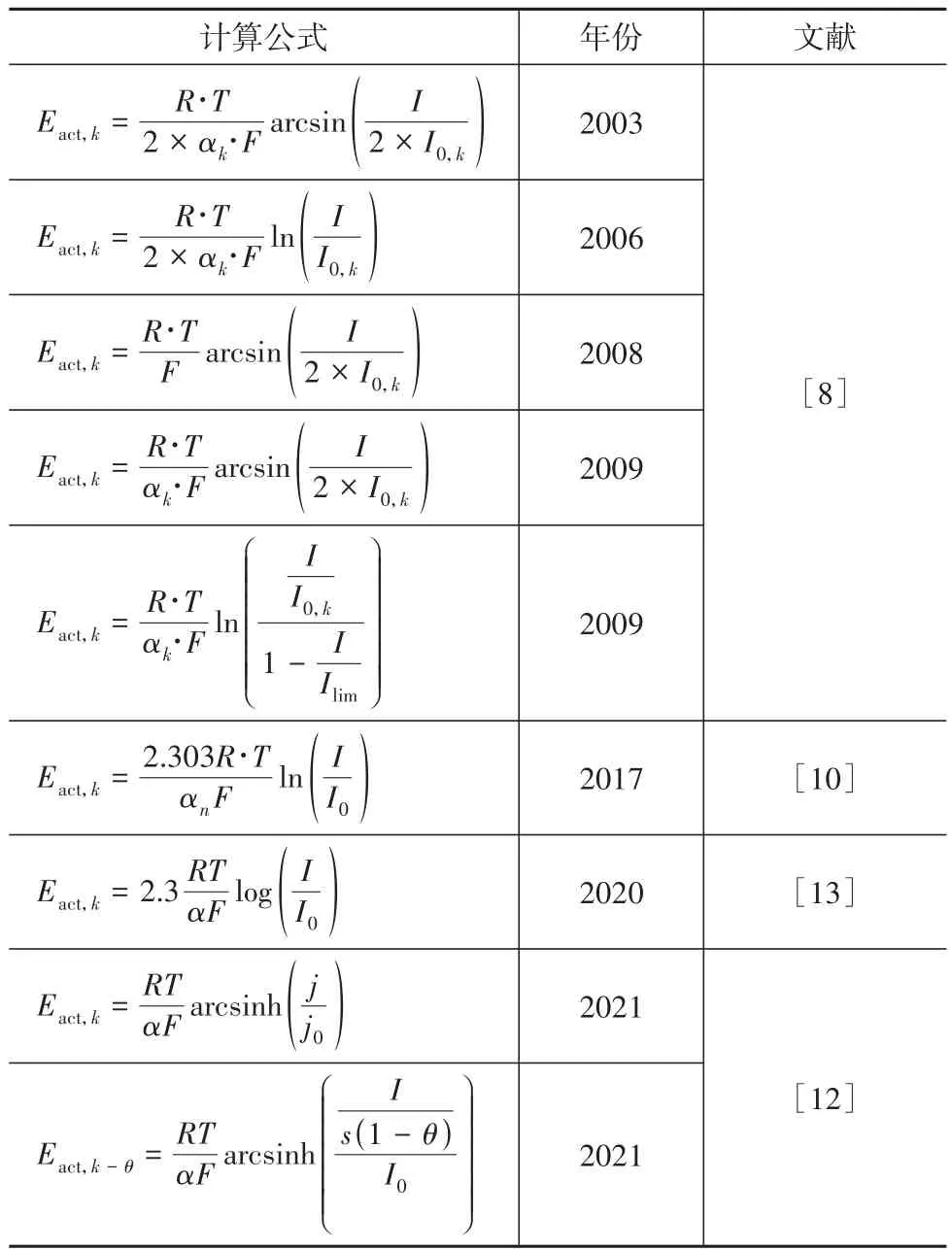

活化過電勢是電極發生電子轉移過程造成的電位差,活化過電勢是電極活化的量度,大小主要取決于反應物質的活性,與反應物物性、催化劑、溫度等有關。活性越低,活化過電勢越大,效率越低。考慮電解槽內陰陽極兩個半電化學反應,Butler?Volmer(B?V)方程表示為

式中:表示電流密度;、、、表示靠近電極和電解液中的產物和反應物的濃度;α表示發生在半電極反應上的傳遞系數;表示半電極反應上的交換電流密度;表示電極反應參與的電子數。在不考慮濃度差引發的過電勢時,其、、、為1,眾多學者對B?V方程進行了簡化,如表4所示。

表4 活化過電勢計算公式

(3)歐姆過電勢

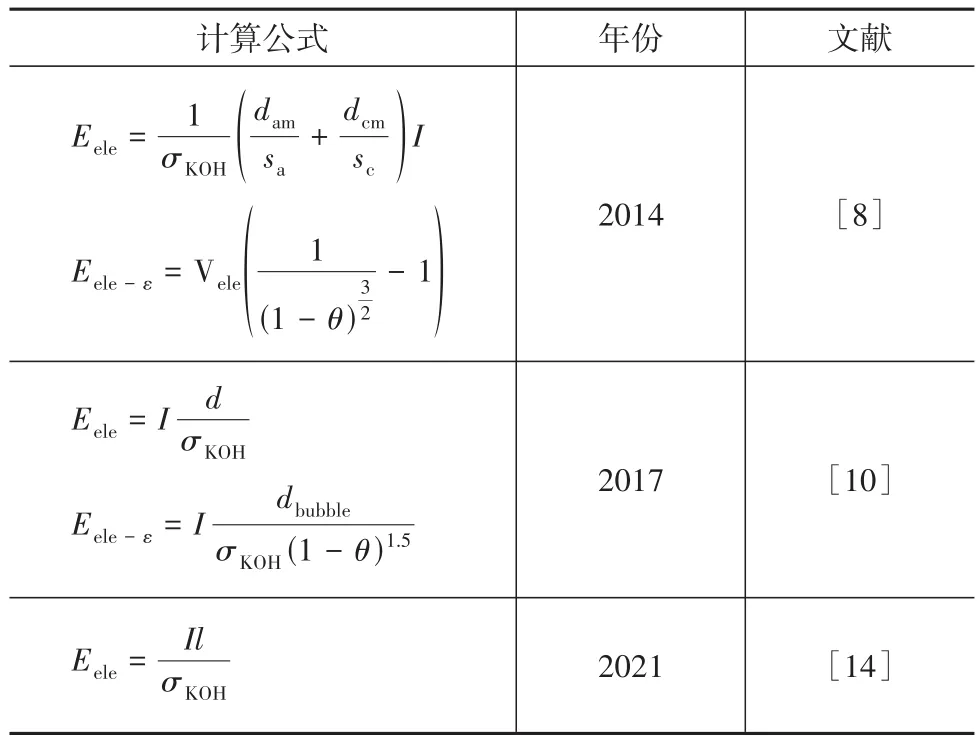

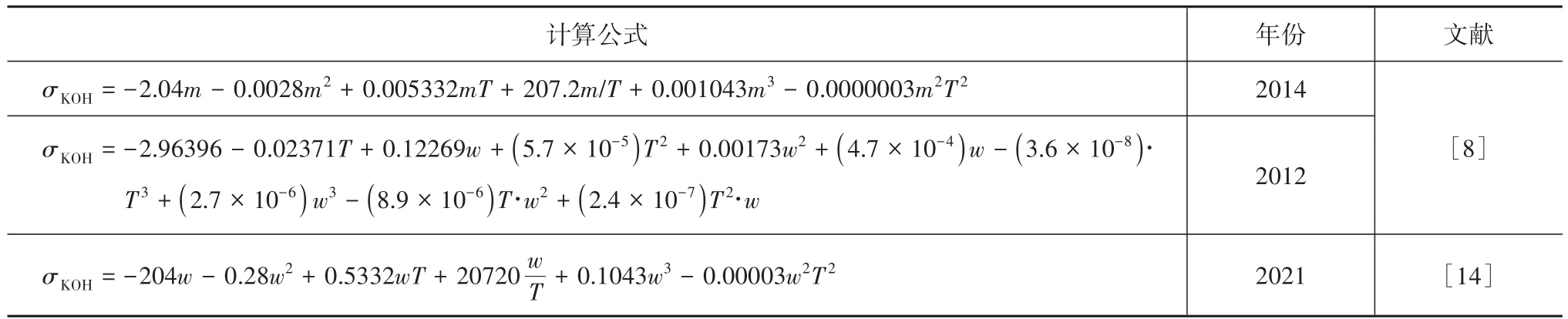

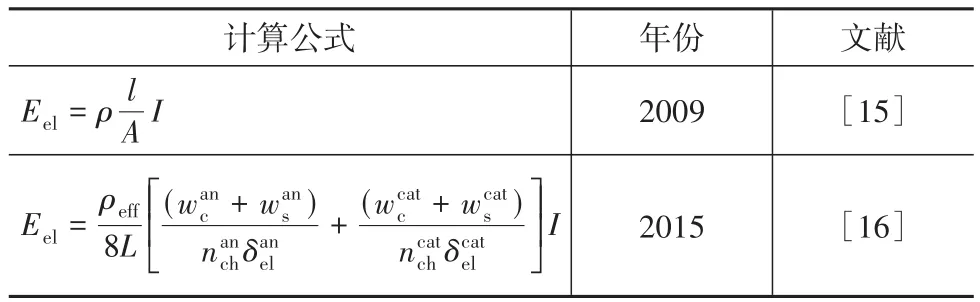

歐姆過電勢主要是由于電解槽內離子傳導的電導率非無限大導致的、來自于電極、電解液和隔膜的歐姆損失。電解槽歐姆過電勢主要與電導率、電極距離和電極表面積有關,計算公式如表5所示,電導率計算公式如表6所示。電極歐姆過電勢與電極的電導率、表面積和厚度有關,計算公式如表7所示。隔膜歐姆過電勢主要與隔膜的曲折率、厚度、濕潤度、孔隙率和面積有關,Abdin等建立了基于物理參數的模型,如式(7)所示,其他學者在該基礎上建立了多個簡化模型,如表8所示。

表5 電解液歐姆過電勢計算公式

表6 電解液電導率計算公式

表7 電極歐姆過電勢計算公式

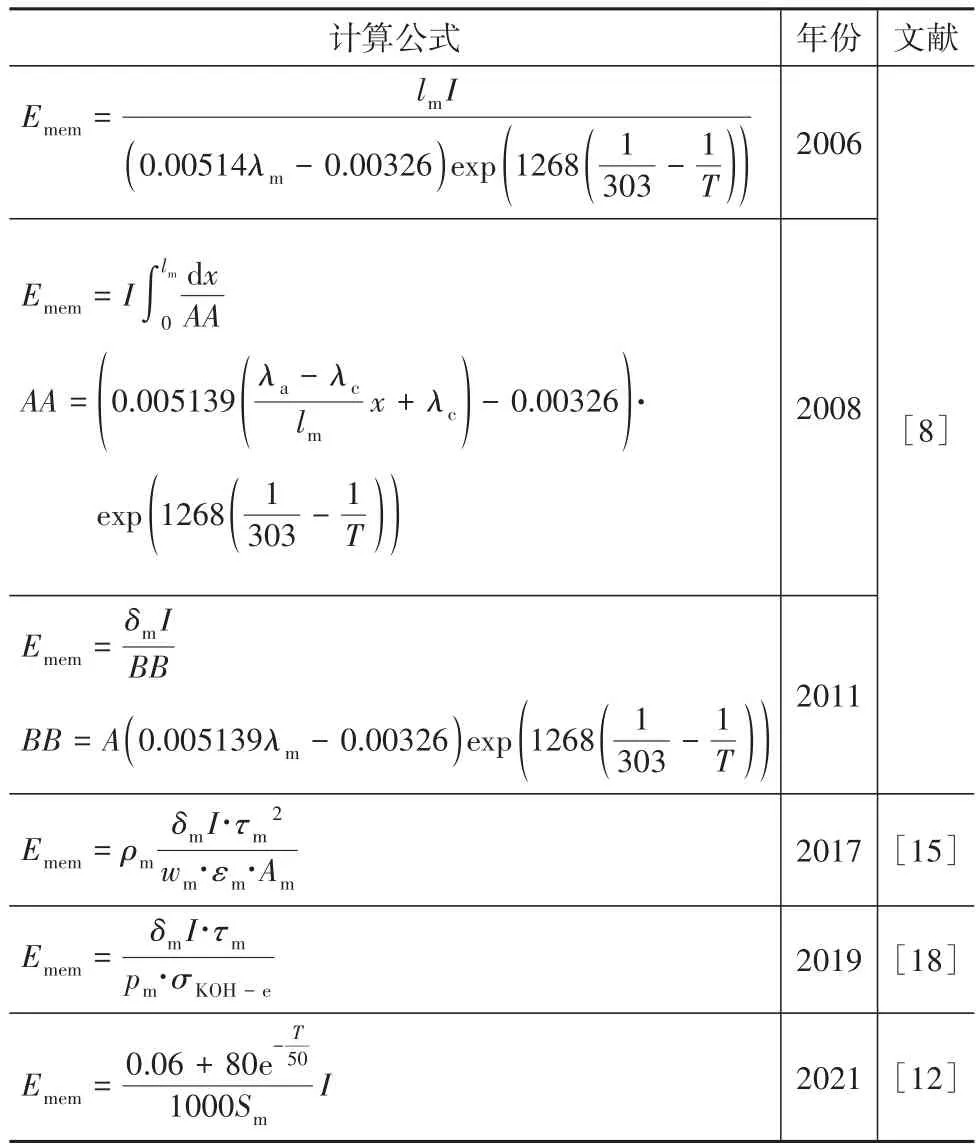

表8 隔膜歐姆過電勢計算公式

式中:為隔膜曲折率;為隔膜厚度;為隔膜濕潤度;為隔膜孔隙率;為隔膜面積;為隔膜電導率。

表5中:、分別為陽極和陰極到中間隔膜的距離;、分別表示陽極和陰極表面積;為電流密度;為氫氧根離子的傳遞長度。

表7中:為電極有效電阻率;為電極厚度;為電極面積。

(4)濃差過電勢

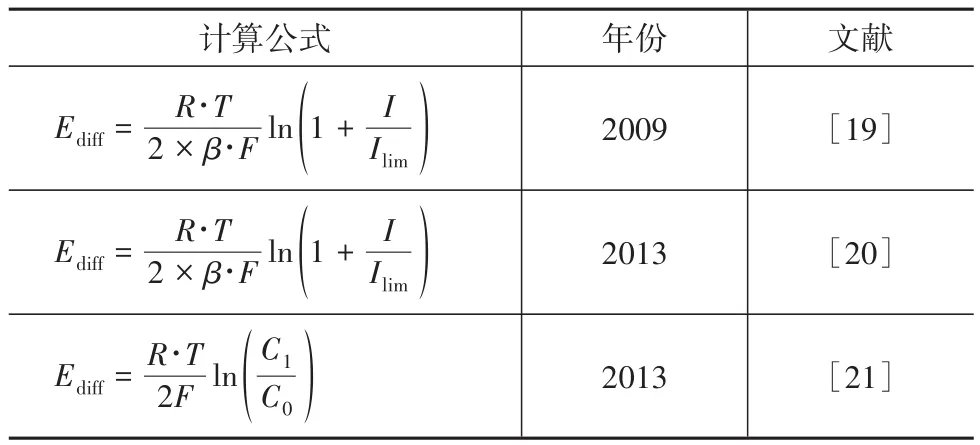

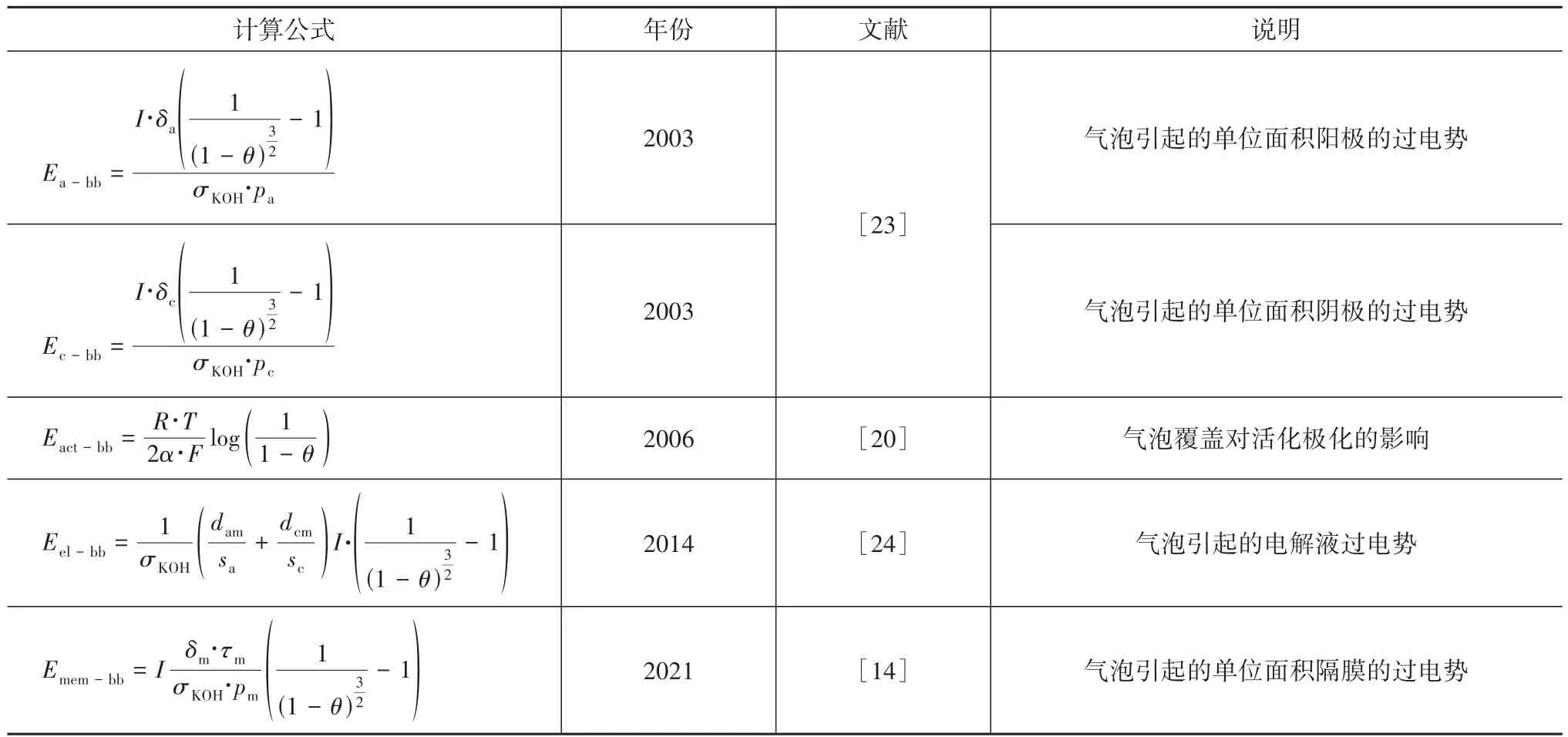

當考慮濃差過電勢時,、、、不為 1,而其他學者也提出了其他方程,如表9所示。

表9 濃差過電勢計算公式

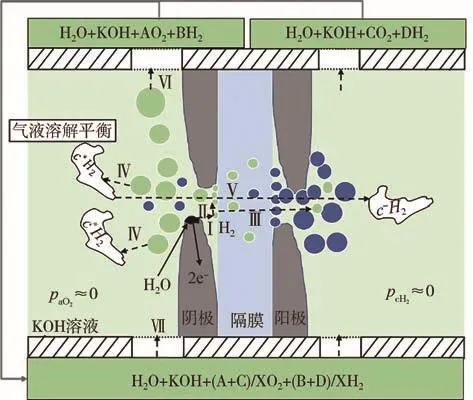

(5)氣泡過電勢

在水電解反應過程中,電極表面、電解液溶液中、隔膜表面均會存在氣泡,氣泡對于離子的傳輸存在干擾作用。Hammoudi等提出了氣泡覆蓋率的計算公式:

而氣泡在電極、電解液和隔膜等處產生的過電勢的計算公式則如表10所示。

表10 氣泡過電勢計算公式

綜上所述,許多學者在能耗計算上建立了基于物理過程的機理模型,這些能耗可反映溫度、壓力、堿液濃度、電流密度對性能的影響,但缺乏流量對性能的影響和壓力對于氣泡的影響。

2.1.2 電解槽氣體純度建模

堿性水電解制氫系統中氧中氫濃度大于4%時有發生燃爆的風險,但為更保險,工程上以氧中氫2%作為系統停機的重要指標,這也是造成堿性水電解制氫系統運行范圍窄,下限在20%~40%之間的本質原因。

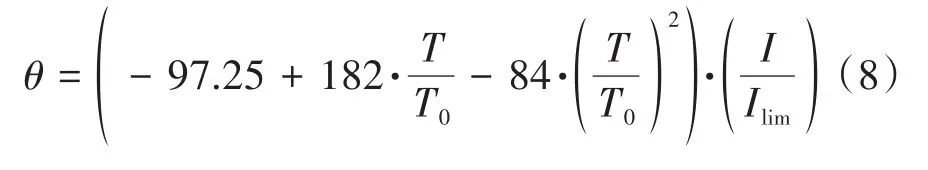

理論上水電解產物應為純氫和純氧,但實際電解槽工作產物中往往混有來自異側電極的氣體,這種現象稱為氣體交叉滲透。電解槽中盡管已經使用了隔膜來隔開陰陽兩極,但并不能完全阻止氣體分子和水分子從交換膜上的微小孔洞穿越膜、相之間的物質交換和溶解在電解液中的氣體的交換。目前對氣體交叉滲透的機理研究已經比較清晰,主要存在7個路徑,如圖15所示。路徑1,在氣?固?液(氣泡?電極?KOH)界面上發生析氣反應,形成氣泡;路徑2,小氣泡形成大氣泡,覆蓋在電極表面,形成電極氣泡屏蔽層,大氣泡流入電解液中;路徑3,氣泡通過擴散作用穿過隔膜;路徑4,電解液中的大氣泡溶解在電解液中,形成氣液溶解平衡;路徑5,溶解氣泡的電解液通過擴散作用穿過隔膜;路徑6,大氣泡與電解液一起流入氣液分離器;路徑7,氫氧側氣體和液體相互混合,并流入電解槽內。其中影響最大的是氣液分離器氫氧的混合。

圖15 氧中氫生成機理示意圖

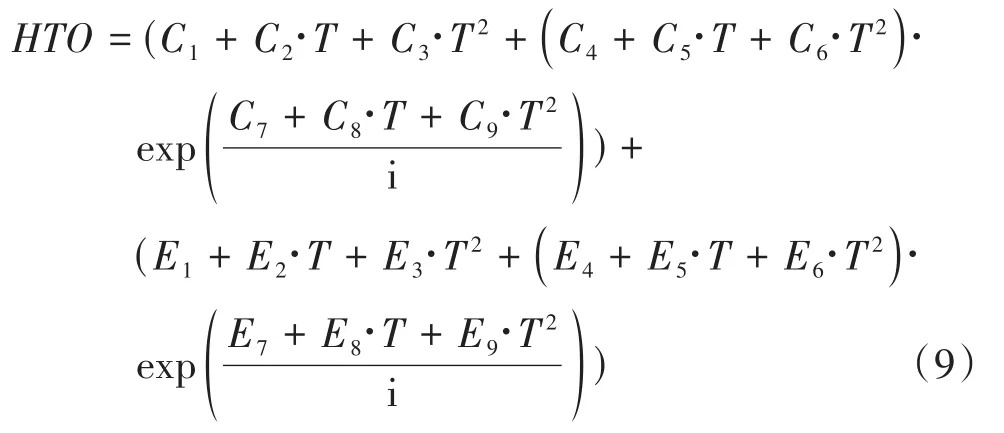

關于堿液制氫過程中氣體純度的建模比較少,主要以溫度、壓力將堿液循環流速等變量為輸入,預測氧氣中氫氣的含量(HTO)和氫氣中氧氣的含量(氫中氧)。Schug等提出,可以通過在低電流密度下降低堿液循環流速的方法來提升產品氣的純度,但沒有提出定量公式。Sanchez等測試了15 kW堿性電解槽在不同電流密度、溫度和壓力下的氣體純度,并用式(9)經驗公式進行了驗證。

Kirati等以溫度(0?90 ℃)、電流密度和壓力(0?3 MPa)為自變量提出了氣體純度的經驗公式。Haug等在自制的電解槽上進行了實驗,測試了電流密度、堿液循環流速、溫度等對氧中氫和氫中氧含量的影響,結果表明:分離式循環、低壓高溫、高堿液濃度和低堿液流速均會降低氧中氫濃度;并基于亨利定律對氣體純度的傳質機理進行了建模;還與質子交換膜電解制氫進行了比較。但整個模型使用了復雜的傳質參數,例如轉氣率(gas evolution efficiency)、Sherwood數等。實際過程中,這些參數往往很難準確獲得。

Qi等基于圖13所示的氧中氫生成機理搭建了分塊的氣體純度動態模型并基于0.5 Nm/h堿性水電解制氫系統實驗結果進行標定,3階全動態模型比1階動態模型具有較高的精度,并在50 Nm/h制氫系統上實現了24 h內調頻曲線的壓力動態控制,對比了基于規則和模型預測控制兩種控制器的性能,電解槽最低運行負荷從傳統結構的27.5%下降到10%。

現有研究的不足在于:(1)溶解在堿液中的氫氣和氧氣對傳質的影響很大,但不同堿液濃度和溫度條件下氫氣和氧氣的飽和溶解度缺乏完整和準確的數據;(2)由于傳感器都是放置在氣體干燥器之后,而功率變化下的氣體純度變化首先發生在電解槽內部,相關的動態模型卻鮮有研究。

2.2 系統建模

2.2.1 系統熱模型的建立

堿液制氫過程中,溫度對于整個電解槽的運行起著至關重要的作用。從效率上來講,提升溫度可以增加溶液的電導率,從而減小溶液電阻,降低歐姆過電勢,同時對于減小水電解的可逆電勢也有利。從功耗上講,提升電解槽的溫度,可以減少廢熱的產生和功率的消耗。從氣體純度上講,提升溶液溫度,會使溶液的黏度降低,有利于電解槽內氣泡的上升和氣液分離器中的氣液分離,進而降低氧中氫濃度。

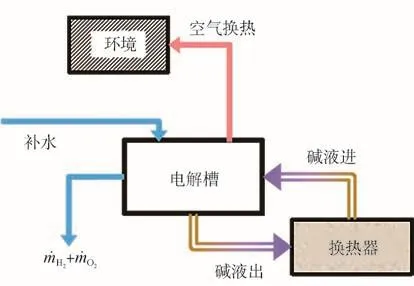

眾多學者基于熱力學和傳熱理論,研究產熱和散熱平衡關系(作為集總熱容法),搭建了電解槽熱模型,用于觀測電解槽內部的溫度隨時間的變化過程。目前建模的對象分為兩種方式(1)面向電解槽堆,如圖16所示;(2)面向整個電解槽系統包括氣液分離器、堿液管道和冷凝器等部件(如圖12所示)。

圖16 電解槽內溫度控制體結構示意圖

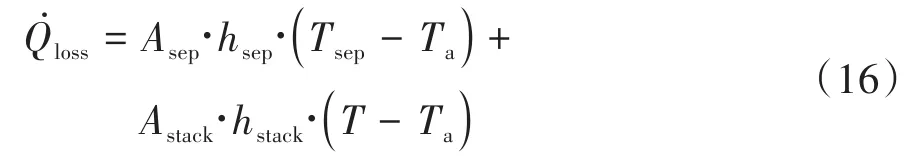

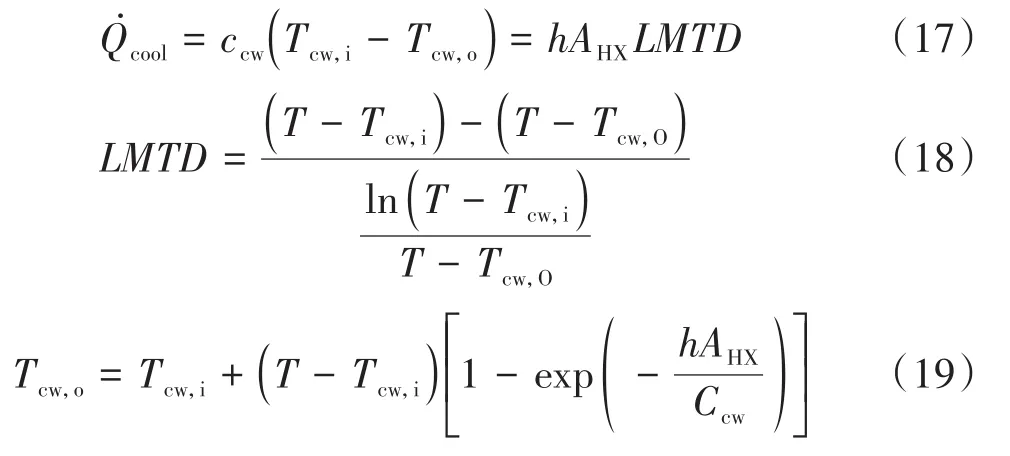

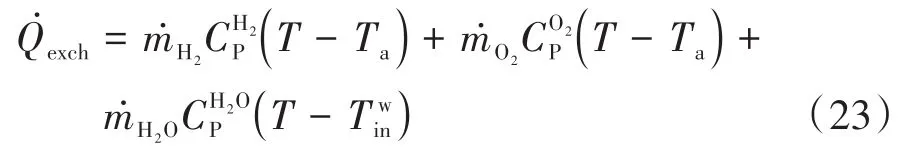

2003年 Ulleberg等基于電解槽內熱平衡搭建了系統的熱模型,如式(10)所示,并基于實驗結果進行了標定。

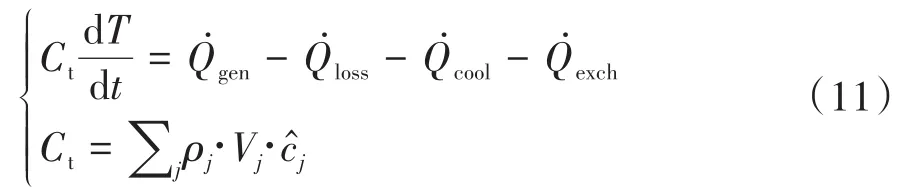

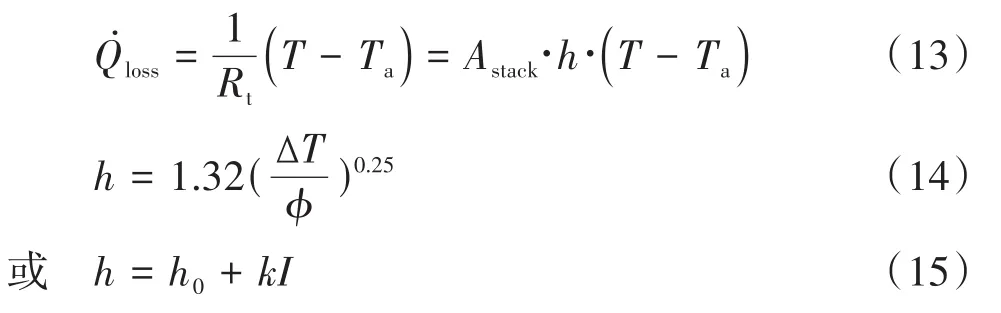

2008年Diéguez等采用集總熱容的方法建立了整個制氫系統的熱模型,如式(11)所示,考慮了電解過程中產生的氣體和水蒸氣帶走的熱量。

式中:為電解槽的總熱阻;為環境溫度;為電解槽的外表面積;為傳熱系數;為電解槽直徑;為零電流密度時的傳熱系數;為比例系數;為氣液分離器的表面積;、分別為氣液分離器和電解槽的傳熱系數。

電解槽運行時,為了使內部達到預設的工作溫度并保持穩定,通常需要專門的冷卻水泵來冷卻堿液換熱器。Jang等研究了不同溫度下水泵消耗功率的變化,結果表明:當設定的電解槽的溫度不斷升高時,水泵消耗的功率逐漸減小,即外部供應水的量逐漸減小,當設定的溫度超過80℃時,不再需要外部水的供應,反而需要將電解槽入口處的堿液溫度進行加熱。

式中:分別為冷卻水進入和流出電解槽的溫度;為冷卻水的熱容;為對數平均溫差,表示輔助冷卻的需求;表示電解槽總的傳熱系數和面積的乘積。

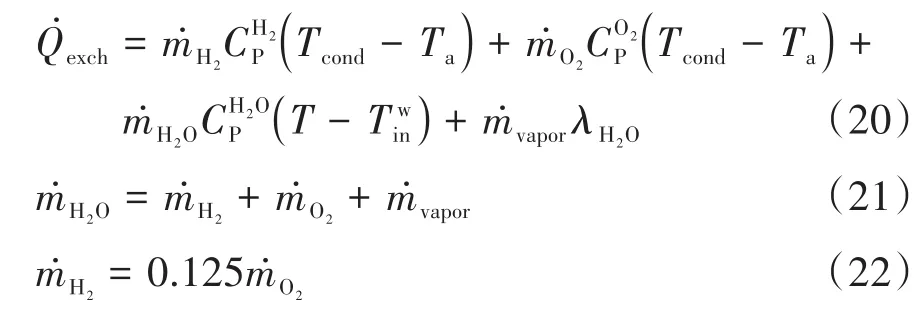

反應過程中,須向電解槽中提供去離子水,用于水電解的過程,另一方面保證電解槽的恒定電解液流速。進入電解槽的去離子水,一部分用于電解生成氫氣和氧氣,另一部分會隨著氣體以水蒸氣的形式排出。針對去離子水這一部分,Diéguez等給出了詳細的建模過程。

Hammoudi等以電解槽堆為對象,考慮了去離子水的熱交換,但是忽略了水蒸氣部分,建立了電解槽的去離子水的另一種熱交換模型。

就目前已有的模型來看,均假設電解槽內部不同部位的溫度是相同的,而實際情況并非如此,電解槽內各小室之間的電壓存在差異,也會引起溫度更不均勻,特別是較大的電解槽,采用已有模型分析其溫度時,實測值和預測值的差別會更大,因此,未來應該細化電解槽內部的溫度分布。

2.2.2 全系統建模與控制

在過去的十幾年中,大量關于堿性水電解制氫的模型被開發,既有機理模型,也有數學經驗模型,但遺憾的是大多數的模型都集中在對電解槽的穩態(零維)建模和部分瞬態能耗模型的描述。有人開發了電解槽內溫度模型,但關于附件中(諸如換熱器、氣液分離器、洗滌器、堿液泵、冷卻水泵及壓力控制閥)的描述很少涉及。工業生產中,溫度控制、氣動閥壓力控制、換熱器設計與控制和液位控制都采用經典的過程控制方法,但它們在堿性水電解制氫的應用研究并不多見。

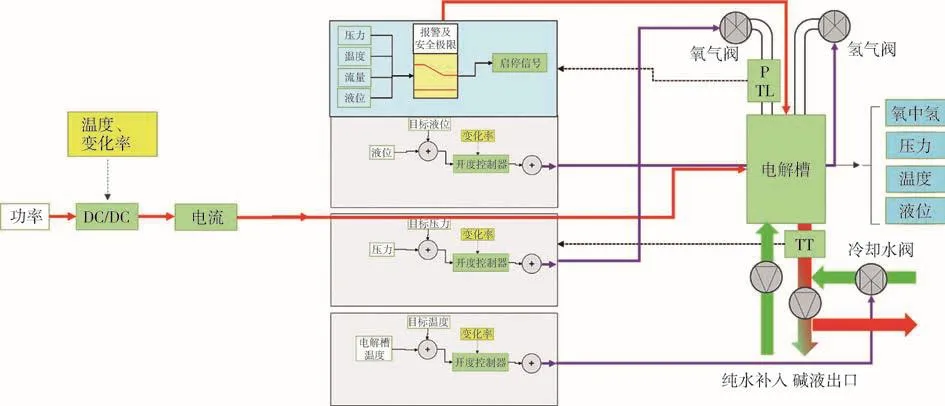

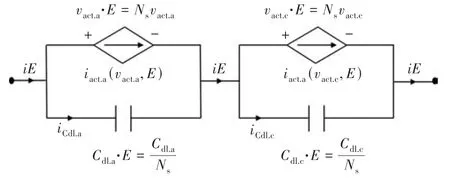

在堿性水電解制氫系統控制架構中,如圖17所示,電源控制使用電流控制,溫度和補水泵控制的控制策略比較簡單。溫度控制策略是:當氫氣溫度與氧氣溫度之和超過閾值時就開啟冷卻系統,當兩者之和低于閾值時就關閉冷卻系統。流量控制策略:當氫側液位高于設定值時關閉補水泵,當液位低于設定值時就打開補水泵補水。對分離器中的壓力和液位控制采用的是基于PID反饋的調節模型。

圖17 傳統堿性水電解制氫系統控制架構示意圖

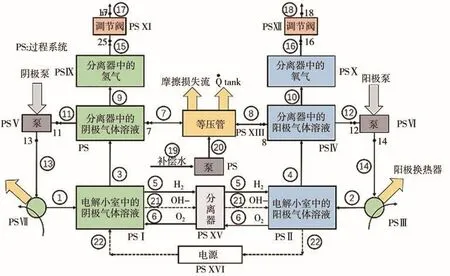

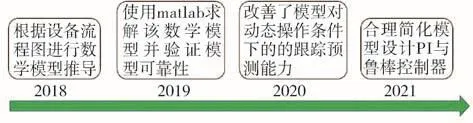

阿根廷ITBA研究所開發了一臺產氫量0.5 Nm/h的堿性水電解制氫設備,David等近幾年基于該設備在系統建模與控制方面做了大量的工作,建立了一種基于現象學的半物理模型(PBSM)(本文也稱為物質守恒?能量平衡法),如圖18所示,每個方框代表有物質和能量流出流入的實體,分別對每一個實體建立物質和能量平衡的微分方程或者代數方程,制氫系統具備很好的對稱性:(1)設備結構的對稱性;(2)數學模型中氫側和氧側方程表達形式上的對稱性,充分利用對稱性能夠減少建模的工作量。David等還在該模型上進行了擴展研究,如圖19所示。其中,針對液位控制,提出了基于PI和魯棒性控制兩種方法,結果表明:魯棒性控制具有較高的瞬態誤差,但比PI情況下更快地收斂。

圖18 制氫系統流程圖

圖19 模型優化流程圖

另外,Sánchez等基于Aspen plus搭建了整個制氫系統的模型,但對于液位控制、溫度控制和壓力控制沒有詳細描述。因此,在整個全系統模型上的建模和控制研究還處于前期階段。一方面缺乏系統功率波動過程中,堿液循環過程、氣液分離過程和功率變化導致的壓力變化過程的定量分析。另一方面在多參數綜合控制方面尚待深入研究,例如溫度控制,溫度是影響電壓和氣體純度關鍵的因素,但受到堿液流量和冷卻水的雙重影響:在整個系統中,由于堿液量較大和管路復雜等原因,堿性水電解制氫系統是一個大時延系統,與溫度相關的時間常數較大,影響了控制的精度和響應速度,因此,須結合考慮冷卻水和堿液流量的控制。

2.3 數字驅動模型和動態模型的建立

2.3.1 經驗模型

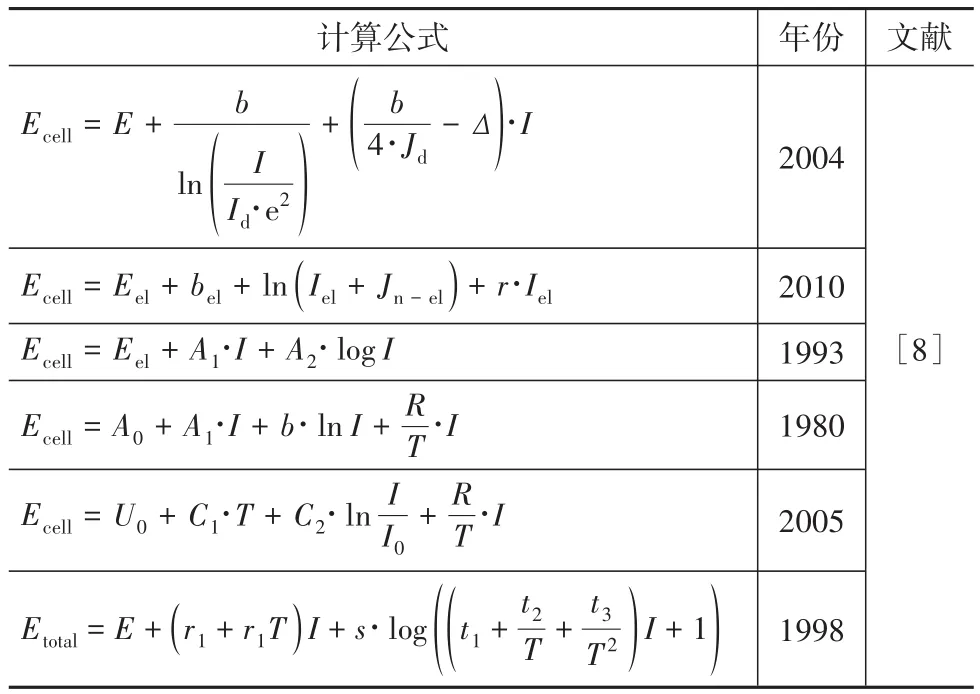

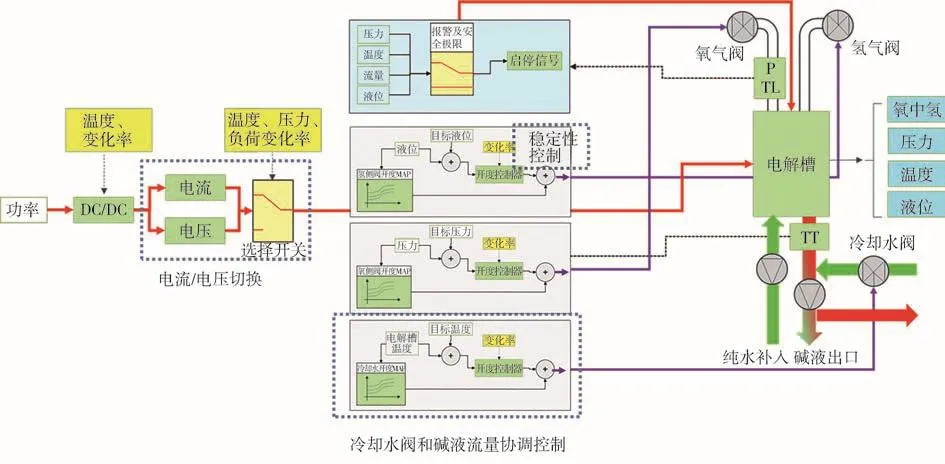

眾多學者在搭建機理模型的同時,也搭建了基于數據的經驗公式,Ulleberg等提出了基于可逆過電勢、與溫度相關的歐姆過電勢和與溫度相關的活化過電勢的經驗公式(如式(24)所示),其他學者在此基礎上提出了其他公式,具體如表11所示。

表11 電解槽電壓經驗計算公式

氣體純度的經驗公式如式(9)所示,與溫度和壓力有關,適用范圍在3 MPa以內,該經驗公式無法預測超過該范圍的氧中氫濃度。

2.3.2 動態模型

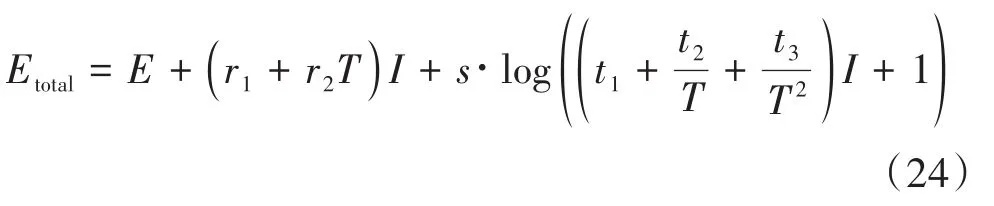

動態模型一方面可基于機理模型來建立,另一方面,電解槽可以看作是一個消耗功率的元器件,因此可以用類似動力電池的方法將電源?電解看作是一個等效電路(如圖20所示),然后用電路分析的方法對電解槽進行建模。Henao等將電解過程等效成為一個齊納二極管,建立耦合可再生的等效電路模型。Hug等對電解槽建立了等效電路模型,分析了電解槽中的寄生電流的影響因素。Ursúa等基于制氫過程建立了等效電路模型,并采用可編程電源系統對電解槽進行了EIS測試,結合測試結果分析得到了陰陽極的電阻和電容,并通過瞬態加載發現了電解槽滯回現象。

圖20 堿性電解槽等效電路[15]

通過上述分析,關于電解槽能耗和氣體純度經驗模型的搭建與標定,重點還是基于影響能耗和氣體純度的控制參數進行建模,然后基于實驗數據對模型中的待確定參數進行擬合和標定。從目前搭建的經驗模型來看,還只考慮了溫度和電流密度影響因素,并未考慮壓力、堿液流量、堿液濃度和電解槽結構相關參數對性能的影響,還未出現相關研究闡述電解槽內各小室不均勻性。與機理模型相比,經驗模型提升了運行速度,能快速反映出控制參數與目標性能間的變化情況,但對于內部參數的變化缺乏詳細解釋。

3 評論

在經驗模型的搭建上,可與近期研究較熱的神經網絡、強化學習和遺傳算法等人工智能算法進行結合,建立全Map的機理與數據驅動的耦合模型。另外,壓力、堿液濃度和流量在能耗和氧中氫濃度之間存在最優配置,結合能耗分析,可變成給定安全邊界下的能耗優化問題,這也是后續需要擴展的研究熱點。

針對系統控制設計方面,本文在總結現有堿性水電解制氫系統中實際運行規律和系統模型開發與優化的基礎上,提出了后續研究中更為先進的控制架構(如圖21所示),并闡述了改進的方向,主要集中體現在:(1)控制架構的調整,由原先的PID反饋調節改為基于模型前饋和PID反饋的調節,使得整個系統運行更精準和具有更高的冗余性;(2)控制策略的增加,重點加入電流/電壓切換的雙模式切換控制策略和冷卻水閥和堿液流量協調控制策略;(3)先進算法的植入,雖然可以通過先進的建模技術搭建出精度較高、系統穩定性較好的堿性水電解制氫系統模型,但模型的不確定性和干擾性仍然存在。因此,穩定性更高、安全性更好、更高效算法的改進仍是未來研究的方向。

圖21 本文提出的堿性水電解制氫系統控制架構示意圖

針對風、光可再生能源和制氫設備耦合協調問題,后續可結合風機功率預測曲線和制氫設備的最優運行狀態進行相互協調,提高系統綜合利用效率,實現制氫系統在0?100%甚至200%工作范圍長時間運行。

由于涉及安全問題,水電解制氫過程中的氫氣滲透問題值得特別關注。尤其是與可再生能源結合時,電解槽可能常常要運行在低負荷區才能保證理想的能源利用率。因此1是促進堿性水電解制氫技術的進步,改善低負荷運行范圍存在安全風險的問題;2是多電解槽的組合可以擴寬系統的運行范圍,但多電解槽間的運行及切換規律還需要研究;3是電池、堿性電解槽、PEM電解槽3者的綜合,保證系統綜合最優。最終形成MW級別標準化集裝箱式的高安全、高動態和高智能的下一代先進堿性水電解制氫系統,實現遠程監控、無人值守、安全預警、系統健康狀態監測的100%離網可再生能源制氫系統控制。

4 結論

目前,ALK技術方案簡單,應用成熟,成本低,具備了大規模商業化的應用前景。與經歷百年的內燃機技術發展對比,堿性電解制氫系統在面向可再生能源場景下仍有創新空間,這主要表現在光伏和風電等可再生能源與堿性水電解制氫設備間的耦合協調問題,從而引發一系列的工程技術與關鍵科學問題。另外,考察大量研究后發現堿性水電解制氫系統建模主要不足在于:

(1)很少有模型涉及到系統方法,大部分模型僅僅以常微分方程描述為主;

(2)用于控制和故障診斷分析的模型幾乎沒有,安全和能耗優化仍然是一個值得開放研究的熱點;

(3)在制氫現象解釋、控制設計、系統診斷和預測4方面仍有較大的發展空間。

因此,當前堿性水電解制氫系統適合大規模穩態工業化制氫,但存在動態性能差和電流密度低的問題,用于電網調頻時須大幅提升動載性能。因此,后續應加強對堿性水電解制氫系統的深入研究,搭建更為精準的機理模型、先進可靠的控制方法和開發更適合可再生能源的堿性水電解制氫系統。