深水FPSO 上部模塊抗集裝箱墜落撞擊結構分析

張美榮 徐田甜

(1.海洋石油工程股份有限公司 天津 300451;2.中海石油(中國)有限公司天津分公司 天津 300459)

0 引 言

浮式生產儲卸油裝置(FPSO)是深水油田開發的重要工程設施。FPSO 起重機作業可能因人為操作失誤、設備故障等原因引起吊物墜落事故,可能會對FPSO 上部模塊、船體甲板造成損傷,甚至可能撞穿甲板,進而損壞甲板下的設備、設施,導致次生事故。因此,由FPSO 起重機作業所引發的吊物墜落事故是主要的機械碰撞損傷風險。

深水油田開發通常應用化學藥劑注入FPSO 和水下生產工藝系統中。化學藥劑采用符合《國際海運危險貨物規則(IMDG Code)》要求的罐式集裝箱(以下簡稱“罐箱”)裝載,由供應船定期為FPSO 補給。化學藥劑腐蝕性較強,一旦化學藥劑罐箱在FPSO 起重機吊運過程中墜落受損而泄漏,可能會傷及人員、污染環境,并造成設備、設施損失等后果,因此是石油公司要求的FPSO 抗墜物撞擊風險和結構分析的重要事件。

基于此,本文以1艘深水FPSO為例,闡述其所屬石油公司的企業標準——《技術風險評估方法》和《海上平臺結構設計總則》(以下簡稱“企標I”)對FPSO抗墜物撞擊結構分析的技術要求,對罐箱墜落撞擊上部模塊和主卸貨區甲板結構分析過程和優化設計結果進行探討。

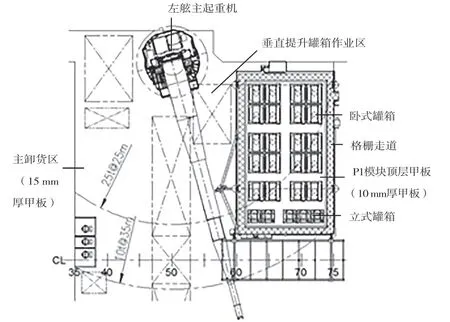

1 化學藥劑注入上部模塊總體布置

FPSO 船體的總長為330 m、型寬為61 m、型深為33.5 m,設計壽命25 a。船首部FR.0~FR.35肋位之間布置生活模塊,FR.35~FR.60 肋位之間布置主卸貨區,在FR.50 肋位處的兩舷舷側各布置1臺主起重機。總體設計將P1 化學藥劑注入上部模塊緊鄰左舷起重機和主卸貨區布置,以盡量縮短罐箱在FPSO 甲板上的吊運路徑和時間,降低罐箱墜落風險和影響范圍。FPSO 左舷主起重機、主卸貨區和P1 模塊頂層甲板布置見圖1。

圖1 FPSO 左舷主起重機、主卸貨區和P1 模塊頂層甲板布置

FPSO 主卸貨區甲板和P1 模塊的頂層甲板分別高于FPSO 主甲板6 m 和22 m。基本設計在P1模塊頂層甲板上布置長×寬為16.0 m×7.2 m 的罐箱卸貨/存儲區,補給采用5 種不同規格的罐箱,罐箱的額定吊重質量為0.5~8.6 t 不等。詳細設計將P1 模塊頂層甲板中部的22.6 m×12.6 m 范圍布置為罐箱卸貨/存儲區,見下頁圖2。為提高罐箱換裝不同藥劑的通用性、減少罐箱的規格種類,補給采用1 種立式罐箱(共5 個)和1 種臥式罐箱(共20 個)。立式和臥式罐箱的額定吊重分別為 6.5 t 和15.0 t,由起重機將罐箱吊運、存放在FPSO主卸貨區甲板或P1模塊的頂層甲板上,見下頁圖3。

圖2 P1 模塊頂層甲板中部罐箱卸貨/存儲區

圖3 左舷主起重機吊運罐箱路徑(詳細設計)

2 化學藥劑罐箱墜落風險分析

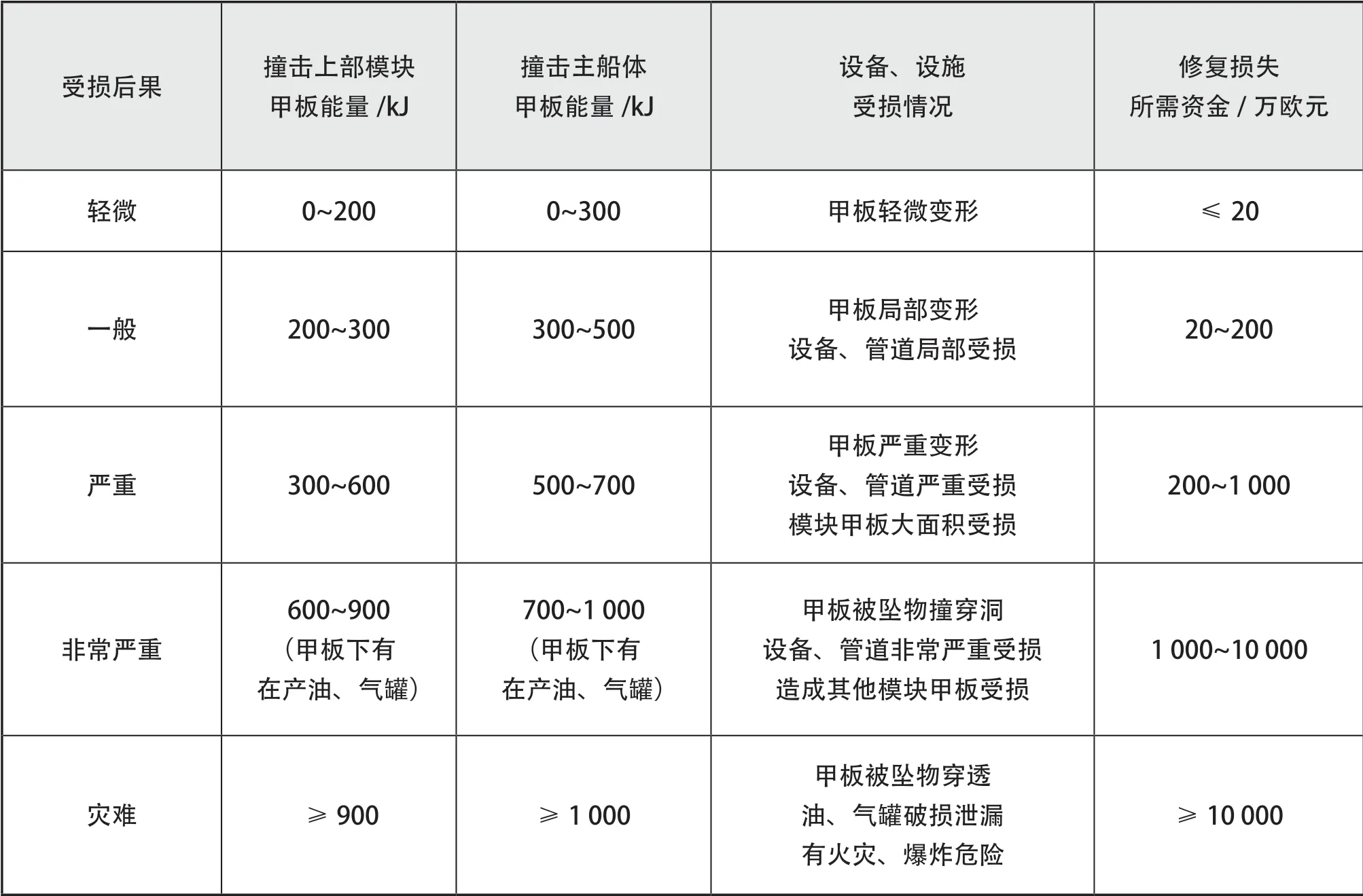

2.1 企業標準要求

《技術風險評估方法》要求:海上生產設施工程設計應針對起重機吊運作業,根據布置和作業情景開展墜物定量風險分析,確定墜物超越撞擊能量(Exceedance Impact Energy)對應的風險可接受發生概率為1.0×10/a。若未開展墜物定量風險分析,主卸貨區及上部模塊甲板結構應按質量為12 t的集裝箱從3 m 高處墜落撞擊進行結構設計。

企標I 要求:化學藥劑罐箱在主卸貨區甲板上方的吊運高度為5 m;當向上吊運罐箱至上部模塊甲板的補給點時,應在罐箱達到上部模塊甲板以上5 m 高處后方可水平移運、下放。墜物撞擊海上設備、設施受損后果評級原則見下頁表1。

表1 墜物撞擊海上設備、設施受損后果評級原則(企業標準)

2.2 罐箱墜落風險降低措施

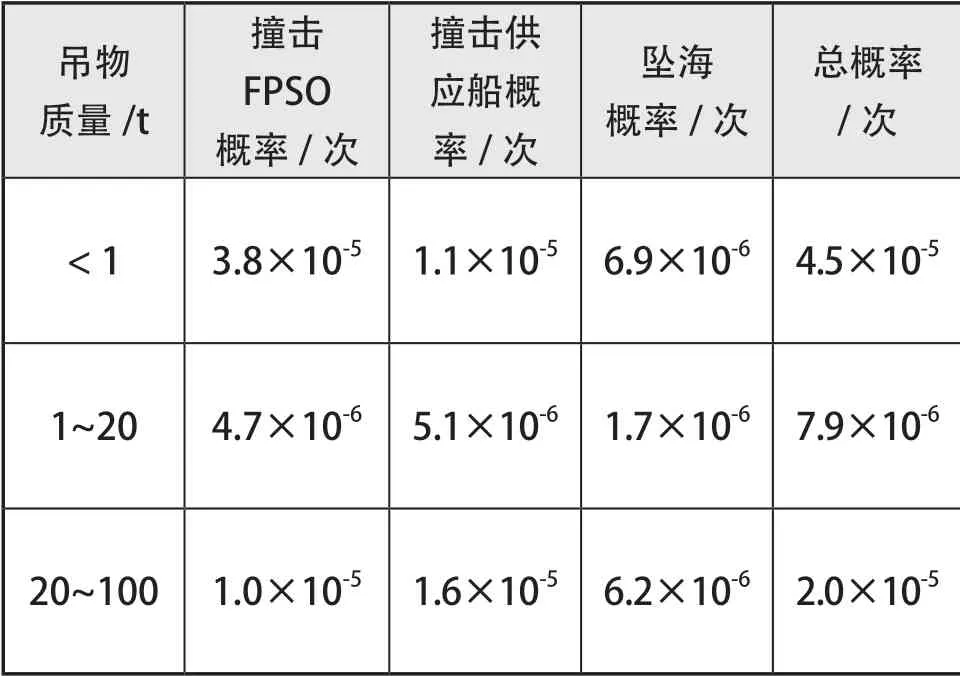

FPSO 詳細設計按企標I 要求,針對吊運罐箱作業開展了墜物定量風險分析。左舷起重機每年從供應船向P1模塊頂層甲板吊運臥式罐箱總次數為32.2次,從FPSO 主卸貨區甲板向P1 模塊頂層甲板吊運臥式罐箱總次數為13.8 次。起重機每次吊運罐箱可能發生墜落撞擊FPSO、撞擊供應船和墜海的風險概率按國際石油與天然氣生產者協會(OGP)統計數據取值,見表2。可見,罐箱墜落撞擊供應船的風險概率最高,撞擊FPSO 的風險概率次之。罐箱墜落撞擊(Dropped Impact)以及側向撞擊(Swinging Impact)的風險概率比重各為50%;起重機在提升、水平移運、下放罐箱過程中的墜落風險概率比重分別為40%、30%和30%。

表2 海上設施起重機吊物墜落撞擊風險概率(OGP 數據)

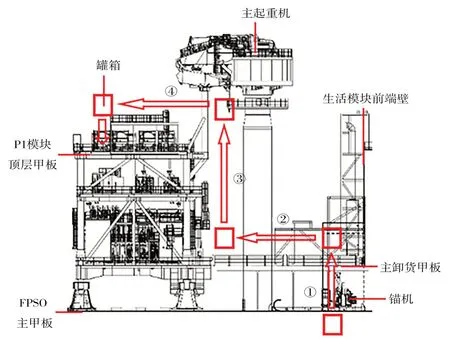

起重機將臥式罐箱提升至P1 模塊頂層甲板之上5 m 高處,罐箱至FPSO 主卸貨區甲板的高度達20 m,罐箱墜落撞擊主卸貨區甲板能量已達到企業標準定義的“災難”等級。主卸貨區甲板之下的錨機、消防水泵為關鍵設備。為了盡量降低罐箱的墜落撞擊風險和后果,詳細設計將起重機從供應船向P1 模塊頂層甲板吊運罐箱的作業路徑規劃為4個階段(見圖3):

1)第1 階段:起重機用時60 s 將罐箱從供應船甲板上垂直提升至FPSO 舷外的高空處,罐箱到達的高度為FPSO 主卸貨區甲板之上5 m;

2)第2 階段:起重機用時50s將罐箱從FPSO 舷外水平移運至主卸貨區內的垂直提升作業區,罐箱墜落主卸貨區甲板的設計撞擊能量為562.86 kJ;

3)第3 階段:起重機用時60 s 將罐箱垂直提升至主卸貨區甲板之上20 m 處,罐箱墜落主卸貨區甲板的設計撞擊能量為2 943 kJ;

4)第4 階段:起重機用時40 s 將罐箱水平移運至P1 模塊頂層甲板補給點上方后垂直下放,罐箱墜落P1 模塊頂層甲板的設計撞擊能量為562.86 kJ。

與基本設計的起重機將罐箱從供應船甲板上連續垂直提升至P1 模塊頂層甲板之上5 m 高處的路徑方案相比,詳細設計的起重機吊運罐箱作業路徑盡量縮短了罐箱處于FPSO 舷外高空中的時間,降低了罐箱墜落撞擊供應船以及墜海的風險。臥式罐箱墜落撞擊供應船以及墜海的風險概率分別為1.64×10/a 和5.47×10/a,墜落撞擊FPSO 主卸貨區甲板和P1 模塊頂層甲板的風險概率分別為1.51×10/a 和1.30×10/a。

3 結構抗罐箱撞擊分析

3.1 結構材料模型

墜物撞擊是結構在短時間內在撞擊載荷作用下的非線性動態響應過程,被撞結構迅速超越彈性階段后進入塑性流變階段,可產生撕裂、屈曲等形式的破壞或失效。企標I 要求:按DNVGLRP-C204 規范,應用顯式非線性有限元法對墜物撞擊結構過程進行模擬分析。

在動態載荷作用下,鋼材的屈服應力顯著提高,瞬時應力也隨應變率的提高而提高,即鋼材屈服應力和拉伸強度極限隨應變率的增加而增加。采用Cowper-Symonds本構方程考慮應變率對鋼材力學性能的影響,方程中的應變率系數和按DNVGL-RP-C208 規范取值:=4 000 s,=5。

3.2 結構抗撞擊設計衡準

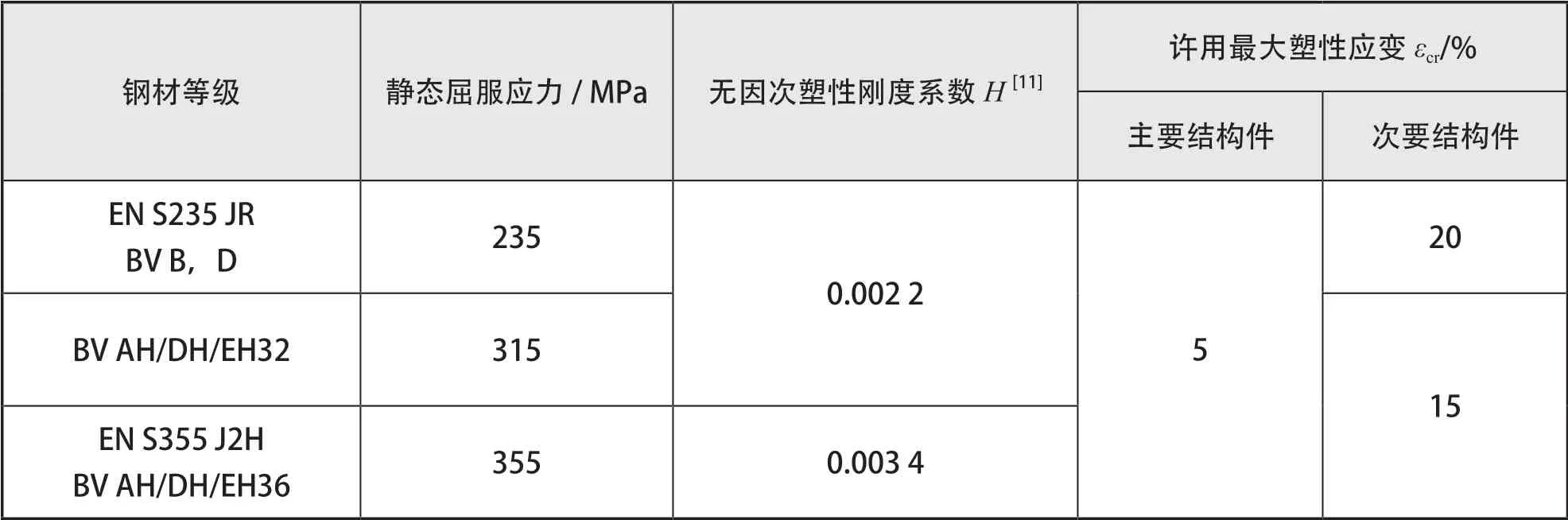

結構抗墜物撞擊分析中采用許用最大塑性應變來判定材料是否失效,即當結構單元的等效塑性應變達到許用最大塑性應變時,結構單元失效。企標I 要求的結構許用最大塑性應變見表3,主要結構件包括甲板板、立柱、主桁材和一類骨材,次要結構件包括二類骨材、加強筋等。

表3 結構許用最大塑性應變(企業標準)

根據DNVGL-RP-C204 規范,可先將罐箱假定為剛性體,被撞擊結構吸收所有撞擊能量,此分析所得結構變形最大;如分析結果不滿足要求,則對罐箱準確模擬剛度后再次分析,罐箱和被撞擊結構都吸收部分撞擊能量。撞擊點選為甲板板格中心點、主桁材中點和骨材中點。

企標I 要求:墜物撞擊結構后,墜物不得穿透結構,被撞擊結構不得倒塌;墜物不得撞擊到甲板下的重要設備、設施;如設備、設施上方有保護結構,則保護結構被撞擊后與設備、設施的間距應大于300 mm。

3.3 主卸貨區甲板

3.3.1 結構分析模型

主卸貨區甲板抗罐箱撞擊分析應用MSC/PATRAN 軟件建立了甲板板、甲板室、立柱、主桁材和骨材的有限元模型;所有結構件按BV-NR445規范要求,扣除了0.5 mm 的腐蝕余量;模型的邊界條件取立柱根部為剛性固定邊界。甲板結構采用殼單元模擬,有限元網格尺寸小于50 mm×50 mm,使骨材和主桁材腹板高度上至少分別有5 個和8 個網格單元,以保證分析結果的精度;罐箱與被撞擊結構之間模擬為“主-從”摩擦接觸,摩擦系數取0.3。

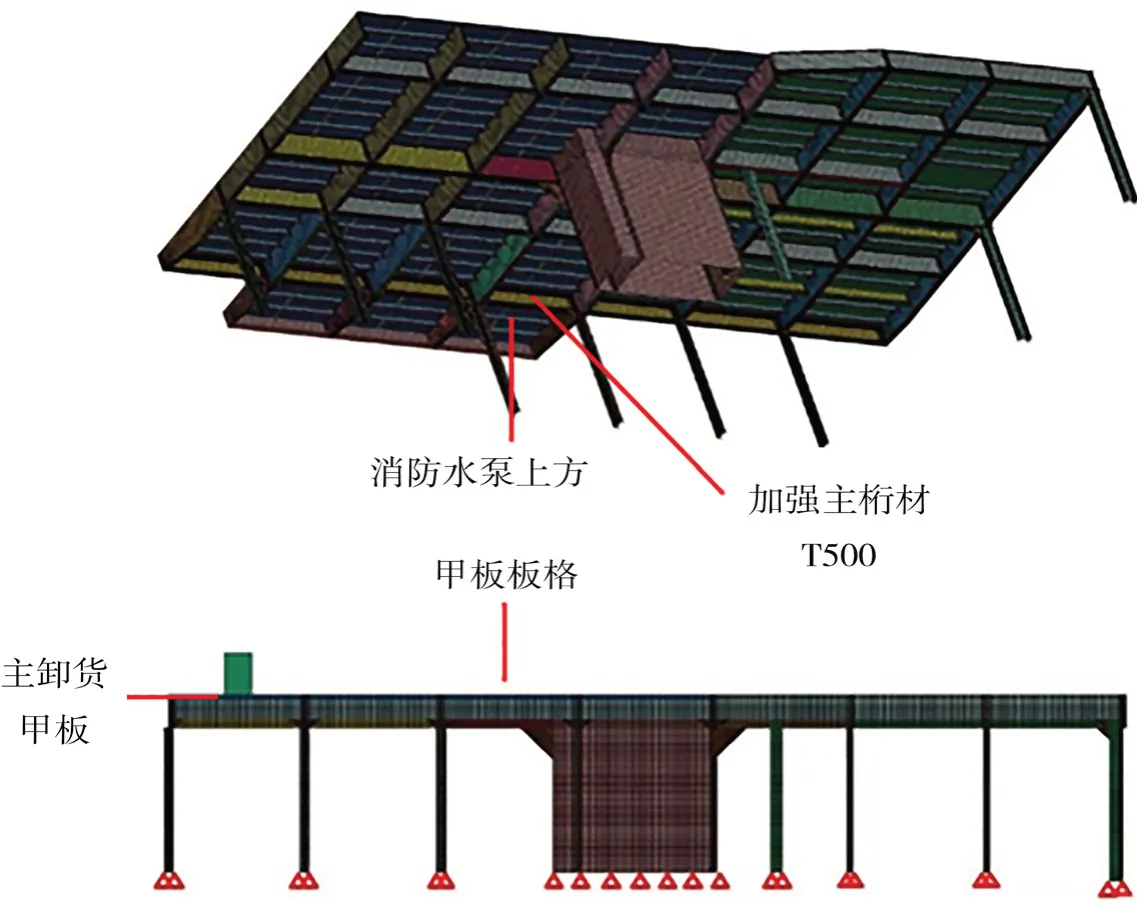

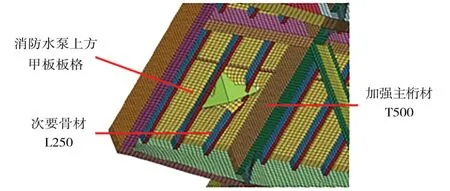

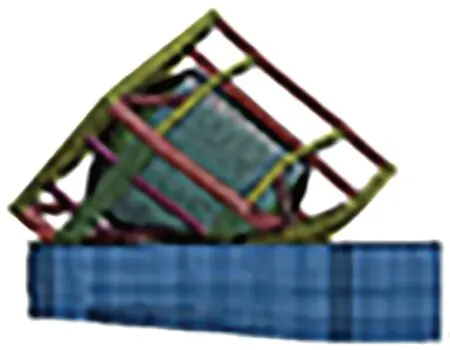

為計算甲板最大塑性應變,應用LS-DYNA 3D軟件將罐箱簡化模擬為剛性體(Rigid body),模擬剛性體底面垂直撞擊甲板板格中點或撞擊主桁材中點,剛性體撞擊面長×寬為1 m×1 m。在FR.35肋位之前的15 mm 厚甲板區,重點關注錨機上方的甲板。在FR.35 肋位之后的12 mm 厚甲板區,重點關注消防水泵上方的甲板,見圖4。

圖4 FPSO 左舷主卸貨區甲板有限元模型(12 mm 厚甲板區)

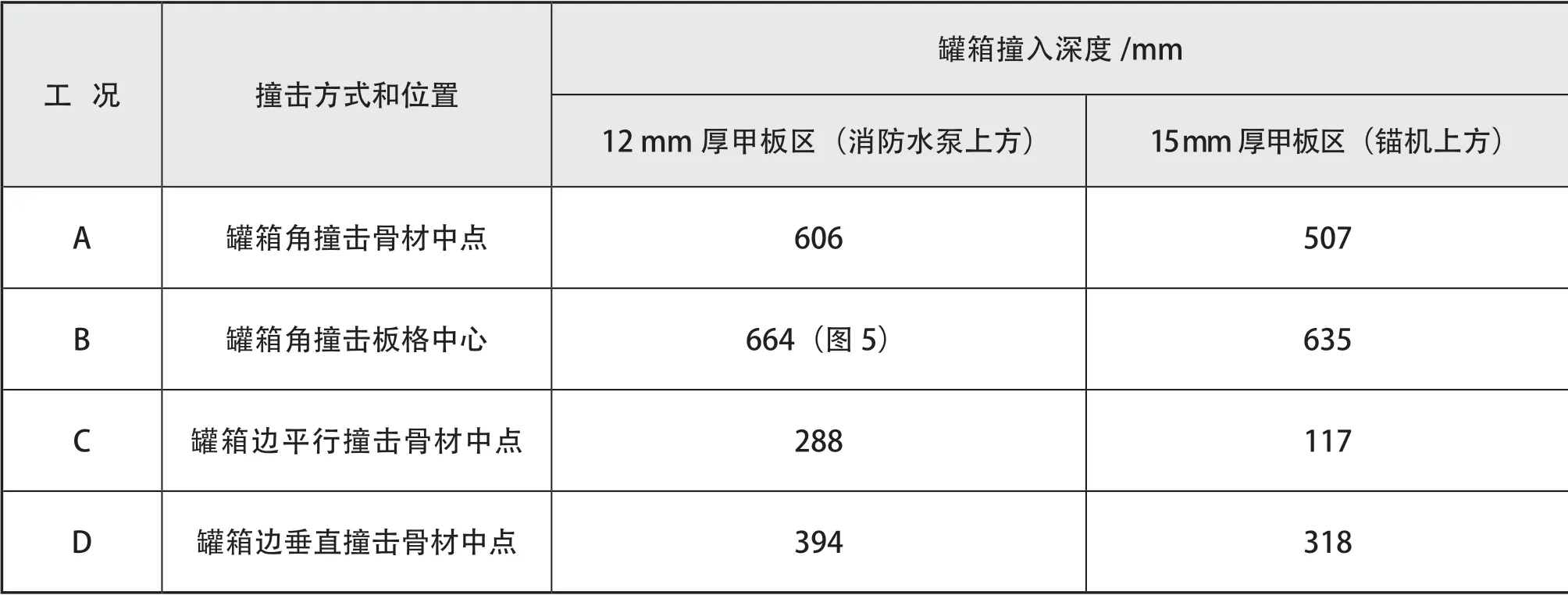

為計算罐箱撞入甲板的最大深度,4 種典型工況分別為罐箱角撞擊骨材中點、罐箱角撞擊板格中心、罐箱邊平行撞擊骨材中點和罐箱邊垂直撞擊骨材中點。罐箱模擬為剛性體,剛性體長×寬×高為2.991 m×2.438 m×2.591 m,模型中約束剛性體垂向位移之外的其他自由度。

3.3.2 吊運罐箱第2階段

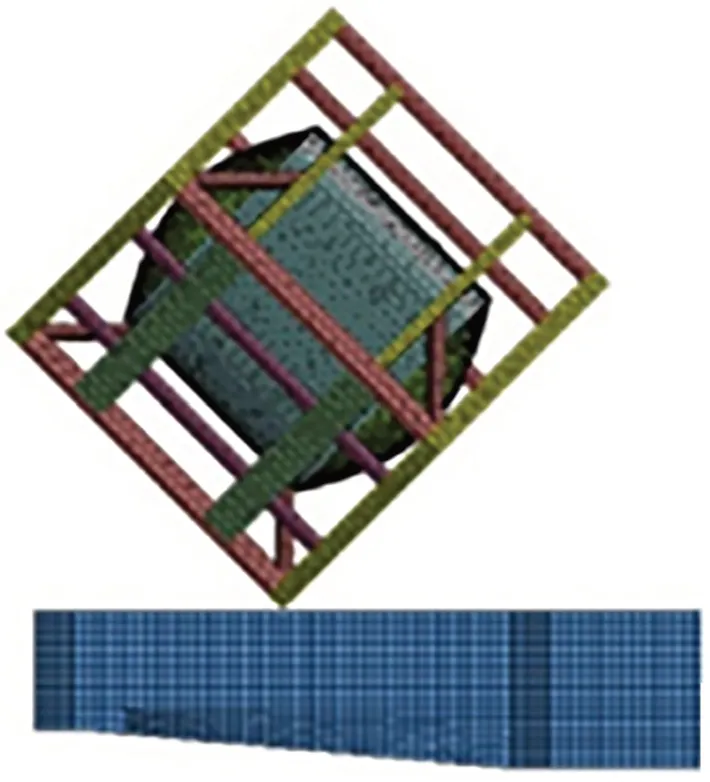

吊運罐箱第2 階段分析罐箱撞入主卸貨區甲板深度結果見下頁表4。可見:罐箱角撞擊甲板板格中心時的撞入深度最大,罐箱未撞擊消防水泵。從圖5 可看出:被撞擊甲板板格和次要骨材的塑性變形較大,甲板和次要骨材上產生撕裂、屈曲。

圖5 罐箱撞擊主卸貨區甲板分析結果

表4 罐箱撞入主卸貨區甲板深度分析結果(吊運第2 階段)

3.3.3 吊運罐箱第3階段

吊運罐箱第3 階段分析罐箱撞擊主卸貨區甲板最大塑性應變分析結果見表5。消防水泵上方甲板主桁材腹板厚度原設計為20 mm,罐箱撞擊主桁材中點時,腹板上的最大塑性應變超過了5%,故將腹板厚度增大為25 mm,使其最大塑性應變滿足企標I 要求。

表5 罐箱撞擊主卸貨區甲板最大塑性應變分析結果(吊運第3 階段)

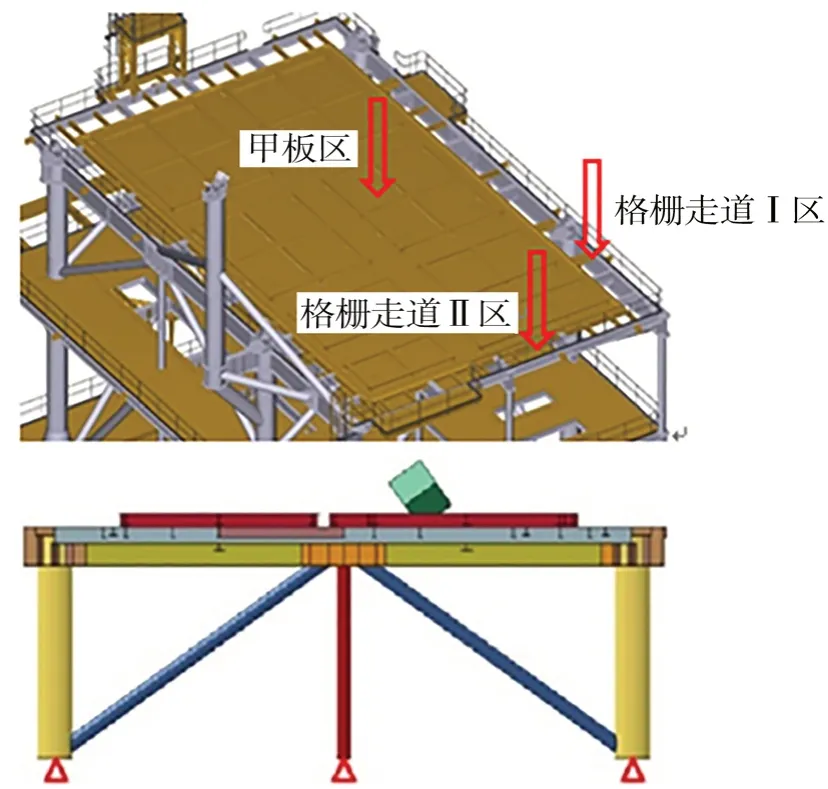

將罐箱模擬為剛性體撞擊主卸貨區甲板,甲板吸收所有撞擊能量,罐箱撞入甲板深度為1 462 mm,即罐箱撞擊了錨機,此分析結果與工程實際不符,故需對罐箱準確模擬剛度后再分析;罐箱的支座局部、主框架局部以及罐體容器與框架連接處是局部高應力區,對罐箱進行有限元建模時,除角件采用實體單元模擬外,其他結構均采用殼單元模擬,見圖6。

圖6 罐箱撞擊主卸貨區甲板分析有限元模型

該罐箱設計符合ASME-VIII-1-2010、DNV2.7-1-2015 和EN12079-1-2006 標準要求,罐體容器(壁厚4.4 mm)、主框架以及次要結構的材料分別為S316L 級不銹鋼、S355 J2H 級鋼和S235 JR 級鋼。對罐箱模擬真實剛度后撞入甲板深度分析結果見表6。

表6 罐箱撞入主卸貨區甲板分析結果(吊運第3 階段)

可見,罐箱可吸收約95%的撞擊能量。罐體的容器破裂,主框架上產生撕裂、屈曲,罐箱撞入甲板深度小于主桁材的高度500 mm,罐箱未撞擊錨機,見圖7。罐箱撞擊主卸貨區甲板板格中心的能量變化時歷曲線見圖8。

圖7 罐箱撞擊主卸貨區甲板分析結果

圖8 罐箱撞擊主卸貨區甲板板格中心的能量變化時歷曲線

3.4 P1上部模塊頂層甲板

P1 上部模塊頂層甲板抗罐箱撞擊分析應用LS-DYNA 3D 軟件建立了頂層甲板的板、梁和支柱的有限元模型,未模擬甲板四周的格柵走道,模型的邊界條件取立柱根部為剛性固定邊界。罐箱模擬為剛性體,僅分析罐箱角撞擊工況,見圖9。

圖9 罐箱撞擊P1 模塊頂層甲板分析有限元模型

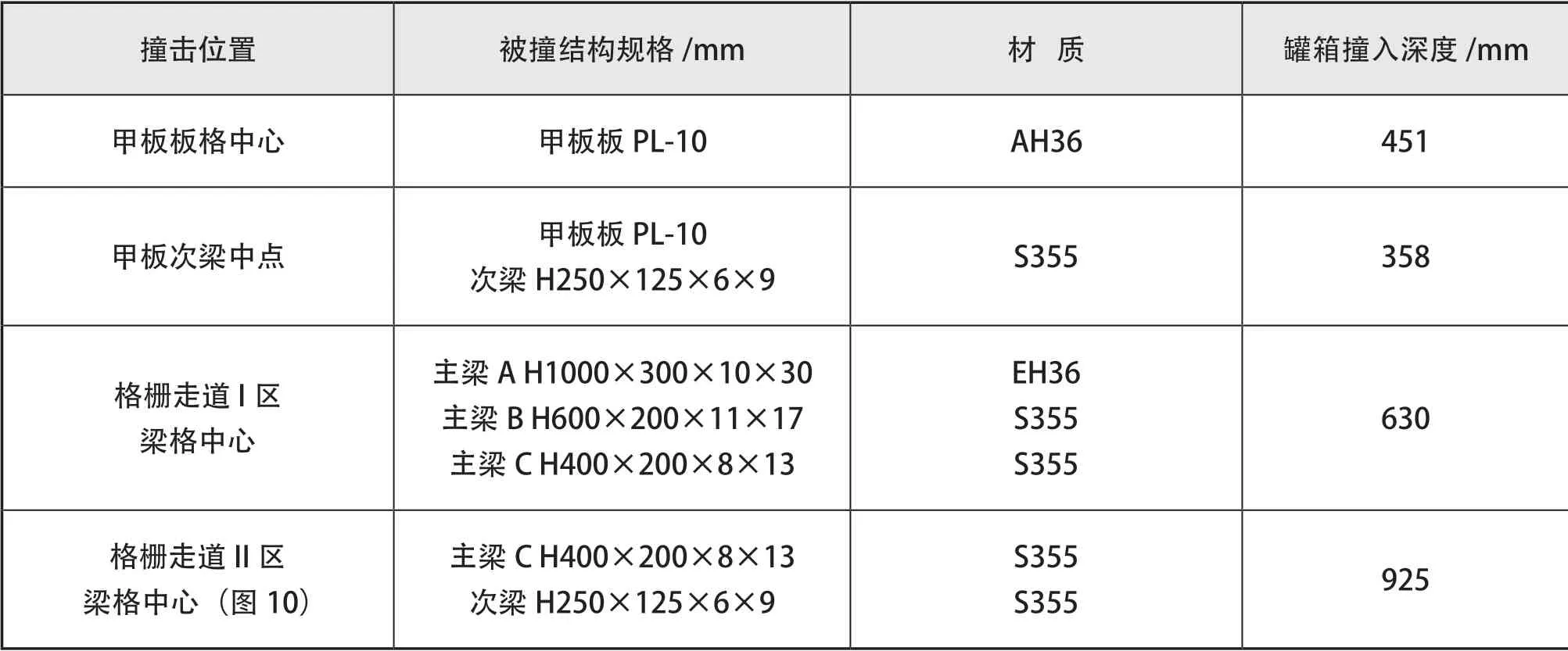

罐箱撞入P1 模塊頂層甲板的深度分析結果見表7。罐箱撞入深度最大處為格柵走道II 區,被撞擊主梁和次梁上產生撕裂、屈曲,見圖10。罐箱撞入甲板的深度小于主梁的高度1 000 mm,故罐箱未撞擊頂層甲板下的化學藥劑管道。

表7 罐箱撞入P1 模塊頂層甲板深度分析結果(吊運第4 階段)

圖10 罐箱撞擊P1 模塊頂層甲板格柵走道區分析結果

4 結 論

深水FPSO 設計應用定量風險分析和非線性有限元分析方法,對化學藥劑注入上部模塊頂層甲板和主卸貨區甲板抗罐箱墜落撞擊的分析得出主要結論如下:

(1)應合理規劃FPSO 上化學藥劑罐箱的吊運路徑,控制罐箱墜落撞擊事件的風險概率和撞擊能量。

(2)罐箱墜落撞擊引起的甲板損傷變形呈現局部性,甲板被撞擊區域表現為較大塑性變形,遠離被撞擊區域為較小彈性變形,罐箱角撞擊甲板板格中心時的撞入深度最大。

(3)罐箱的剛度模擬方式對其墜落撞擊甲板結構的分析結果影響很大。真實剛度的罐箱在墜落撞擊主卸貨區甲板結構過程中,實際可吸收約95%的撞擊能量,罐箱撞入甲板深度僅為剛性體撞入甲板深度的12%。消防水泵上方的主卸貨區甲板厚度取12 mm,甲板主桁材腹板高度取500 mm,局部段腹板厚度需由20 mm 增加為25 mm,便可保證消防水泵不受罐箱撞擊。

(4)化學藥劑注入上部模塊頂層甲板的最大主梁高度取1 000 mm,可保證罐箱撞入格柵走道的深度小于主梁高度;頂層甲板厚度取10 mm,可有效減小罐箱撞入甲板的深度,保證頂層甲板下的化學藥劑管道不受罐箱撞擊。