鐵路客車軸箱彈簧斷裂問題分析及改進

郭繼祥,姚建軍,趙 靜,王 影,孫克強

(中車唐山機車車輛有限公司 河北省軌道車輛轉向架技術創新中心,1.高級工程師,2.3.4.5.工程師,河北 唐山 063035)

1 前言

軌道交通在中國迅猛發展,隨著車輛運行速度的提高和振動程度的加劇,其各部件實際運行的條件更加惡劣。轉向架作為走行部是車輛的重要組成部分,擔當著運行、導向、承載、減震的任務,同時也是牽引和制動最終執行者,在使用過程中承受垂向、橫向、縱向和斜對稱等載荷,屬于復雜的多軸疲勞載荷,是一個典型的復雜機械系統。如運行中轉向架軸箱彈簧突發斷裂,會造成動力學狀態和性能突變影響車輛的行車安全[1-2]。2019年8月至12月某型客車轉向架軸箱彈簧斷裂問題發生17起,故障率高。彈簧斷裂原因復雜,材料表面的缺陷及材料的熱處理工藝均可導致彈簧失效[3],為研究其斷裂原因,需從多方面進行分析與研究。

2 問題研究

2.1 彈簧結構

彈簧為圓截面圓柱螺旋壓縮彈簧,兩端面磨平(如圖1),主要對車輛起減震作用。

2.2 彈簧斷裂原因分析

針對彈簧斷裂問題,從軸箱彈簧入廠鑒定、過程組裝等生產過程進行了調研,均符合規定。下面對斷裂彈簧材質、宏觀及微觀形態、硬度等進行分析。

2.2.1 彈簧材質分析 在彈簧斷裂處截取樣品,采用光譜儀進行化學成分分析,結果見表1,材質符合其技術要求。

圖2b中斷裂源區熱氧化火色明顯,說明該處受到異常沖擊擠壓和磨損,產生熱量較高,導致裂紋源高溫氧化,在較嚴重的擠壓點處斷裂成為裂紋源。

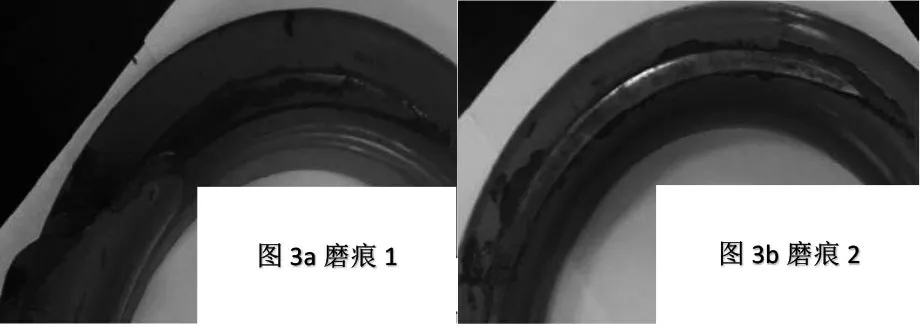

圖2c為彈簧斷口照片,斷口具有非常明顯的貝紋區、疲勞擴展區、疲勞瞬斷區,疲勞源位于第一道接觸磨痕(見圖3a),在接近彈簧尾尖方向即將結束的接觸部位,斷口沿近似切線45°方向,屬于典型接觸疲勞斷口[4]。

圖2 彈簧斷裂外觀

彈簧在承受正常負荷工作過程中,正常接觸線應在距彈簧尾尖約1/4圈范圍,而由圖2a可知彈簧表面有兩處磨痕,彈簧在工作期間的接觸線分布在距彈簧尾尖3/4圈范圍,說明彈簧承受載荷較大。

圖3a中磨痕1與圖3b中磨痕2表面均有摩擦過熱造成的銹蝕現象,磨痕1的寬度大于磨痕2的寬度,氧化顏色比磨痕2要重,說明磨痕1所受的摩擦力大于磨痕2,產生的熱量相對比磨痕2高。

圖3 彈簧磨痕外觀

磨痕1和磨痕2出現的磨損,說明彈簧在受縱向載荷的同時也承受橫向載荷,只有兩接觸面發生相對運動才能形成磨損,單純的縱向接觸運動只能在接觸部位形成壓痕。磨痕1是正常工作狀態下長期受力和橫向位移作用造成的磨痕,磨痕2是周期性受力和橫向位移作用的磨痕,周期性的接觸容易在彈簧端部平面出現翹曲現象,使構件容易出現應力集中點,也解釋了磨痕1寬度大于磨痕2寬度的原因。

綜上分析彈簧在運用過程中,可能存在超載和橫向作用,從而引發彈簧早期接觸疲勞破壞。

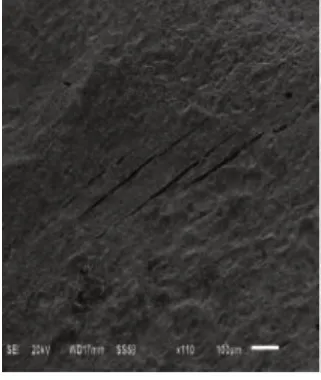

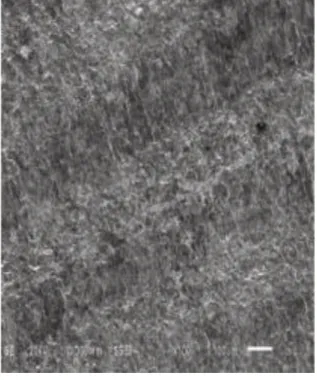

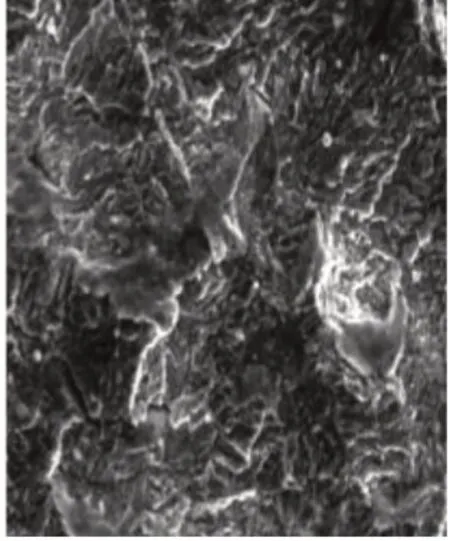

2.2.3 彈簧失效微觀分析 對彈簧斷口進行微觀觀察,掃描電鏡下低倍觀察斷口的疲勞條帶非常清晰,沿擴展方向找到源區位置(見圖4a和4b),發現裂紋源位于表面受異常擠壓的位置,在該位置未見夾雜物等冶金缺陷痕跡(見圖5)。在裂紋源附近的擠壓面發現多條較細的顯微裂紋(見圖6),觀察疲勞擴展區發現疲勞輝紋(見圖7),斷口瞬斷區高倍形貌呈準解理斷口特征(見圖8)。微觀斷口表明彈簧斷裂為典型的疲勞失效。

圖5 微觀斷口冶金成分

圖6 顯微裂紋

圖7 疲勞輝紋

圖8 斷口瞬斷區形貌

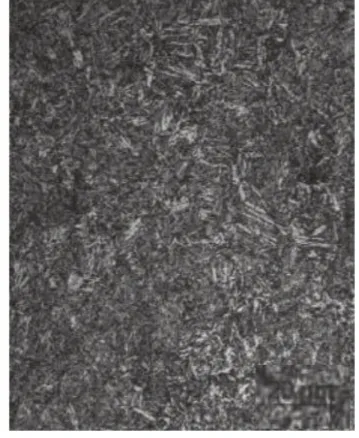

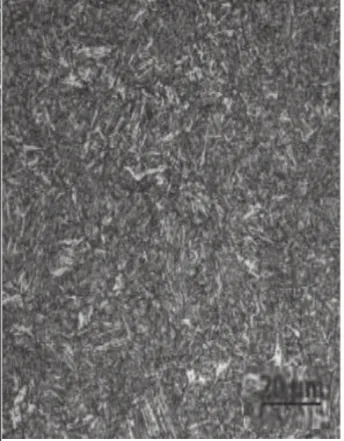

2.2.4 金相分析 采用金相顯微鏡對試樣做縱向的非金屬夾雜物形態分析并對縱橫向顯微組織進行觀察分析,結果表明材料內部只有極少量細小硫化物夾雜(見圖9),純凈度較好。橫向中心顯微組織見圖10,邊緣顯微組織見圖11,在彈簧內側邊緣發現少量針狀鐵素體(見圖12);縱向金相顯微組織中心處高倍下可見針片狀鐵素體(見圖13),邊緣組織均勻細小(見圖14)。

圖9 細小硫化物夾

圖10 橫向中心

圖11 橫向邊緣

圖12 內側邊緣

圖13 縱向中心高倍

圖14 縱向邊緣

可見試樣的顯微組織為中溫回火馬氏體,均勻細小,邊緣與中心組織較均勻,淬透性較好,中心部位發現輕微針狀鐵素體,未見脫碳、氧化等缺陷。金相分析表明彈簧材料顯微組織符合技術要求。

對照組用雌激素軟膏(國藥準字:J20090033)治療,清洗外陰后將藥物涂抹于陰道內,1次/d;觀察組在對照組的基礎上給予保婦康栓治療,清洗外陰后將藥物置于陰道內,1次/d。兩組均治療14 d。

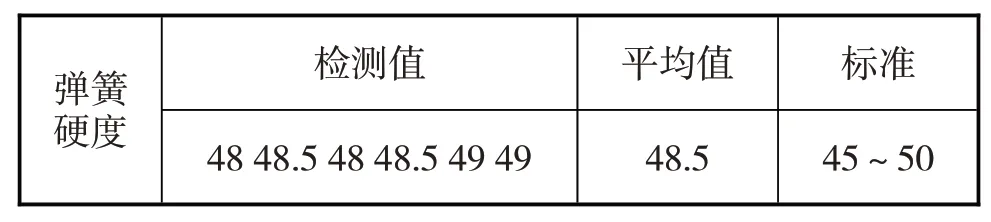

2.2.5 硬度檢測 從斷裂彈簧的疲勞裂紋源處截取硬度測試試樣,洛氏硬度檢測結果見表2,結果符合技術要求。

表2 洛氏硬度檢測結果

3 原因分析

通過對斷裂彈簧的材質化學成分、硬度等進行檢測,均符合其技術標準要求,材質合格。金相分析斷裂彈簧的組織為屈氏體加索氏體,是彈簧正常回火組織,未見冶金缺陷,符合技術要求。

對斷裂彈簧的斷口宏觀和微觀觀察,同時結合彈簧受力分析,確定彈簧破壞形式為疲勞斷裂。彈簧斷裂位置為第一圈斷面磨平的彈簧與第二圈整圓彈簧過渡處,該處受到了較為嚴重的周期沖擊擠壓,從而導致彈簧局部壓潰開裂,這些細小裂紋成為疲勞源,導致彈簧發生疲勞開裂[5]。

4 改進措施及效果

4.1 改善支撐圈附近彈簧受力及應力狀態

優化彈簧支撐圈圈數,通過仿真計算,彈簧支撐圈由1.5圈改為1.75圈,將大大降低該處的彈簧應力。

4.2 優化支撐圈結構

仿真計算表明,彈簧端部制扁長度≥0.75圈,寬度為(0.75~1)d(d為彈簧料徑),同時調整工作圈與支撐圈之間間隙可改善該處的應力狀態[6]。

4.3 調整彈簧安裝方位

同一輪對軸箱彈簧簧尖對向安裝,以改善其在車輛運行中的受力狀態。

對軸箱彈簧進行上述優化后,取得了良好效果,改進后的彈簧隨車輛運行至今未再發生斷裂故障。

5 結論

通過對斷裂彈簧制造過程、材質和斷口形貌等分析,表明彈簧受到嚴重的周期載荷沖擊擠壓,導致彈簧局部壓潰開裂形成疲勞源,是彈簧發生疲勞開裂的原因。

針對分析結果,通過仿真計算,優化了彈簧支撐圈數、支撐圈結構和彈簧在轉向架上的安裝方位,可有效改善車輛運行中彈簧支撐圈處的應力狀態,解決了彈簧發生疲勞斷裂的問題。