黃豆醬白點的形成機理及控制技術研究

覃列豪,周韜,李敬堯,廉瑞,李晨京,王春玲

(天津科技大學 食品科學與工程學院,天津 300457)

黃豆醬,又名豆醬、大豆醬,是一種集調味、營養于一體的傳統調味品,其營養豐富、色香味獨特[1]。黃豆醬的主要原料為面粉和黃豆,加入米曲霉等微生物制成大曲,再加入一定濃度的鹽水進行控溫發酵制成半流動態食品[2-3]。黃豆醬含有豐富的膳食纖維、低聚糖、大豆異黃酮、皂苷、多酚等營養成分[4]。但黃豆醬在實際生產中仍存在一些問題,隨著貨架期的延長,通常會出現一些白點類物質,這不僅嚴重影響了產品的質量,而且降低了消費者的購買欲[5]。

前期的研究中認為這些白點可能是由微生物污染、酪氨酸結晶[6]、蛋白質過度水解等原因造成的,酪氨酸結晶形成主要是由于發酵過程中酶系作用于原料物質,產生氨基酸、肽等小分子物質,在后續水解反應中由于酪氨酸羧肽酶作用形成酪氨酸,隨著反應進行,酪氨酸過飽和形成結晶析出。而過飽和的狀態受環境的pH[7]、溫度以及高溫蒸煮條件下豆粕蛋白質變性程度[8]和豆粕周圍滲透壓環境等多種因素影響。本研究主要以黃豆醬為研究對象,對市售黃豆醬中的白點物質成分進行分析,在明確其主要成分的基礎上通過優化工藝減少白點的形成,提升黃豆醬的品質。

1 材料與方法

1.1 實驗原料

菌種:米曲霉滬釀3.042,由天津科技大學食品科學與工程學院提供。

1.2 試劑

草酸、乙酸、富馬酸、甲酸、酒石酸、蘋果酸、檸檬酸、琥珀酸、丙酸、乳酸:均購于北京索萊寶科技有限公司;酪氨酸:北京奧博星生物技術有限責任公司;CH4O:博歐特(天津)化工貿易有限公司。

1.3 儀器與設備

GCMS-QP2010 Ultra氣相色譜-質譜聯用儀、LC-20A 型高效液相色譜儀 日本島津公司;KDN-08B定氮儀 上海新家儀器有限公司;Multiskan Go酶標儀 賽默飛世爾科技公司;自動電位滴定儀 Mettler Toledo公司。

1.4 實驗方法

1.4.1 白點微生物檢測

挑取白點物質于無菌生理鹽水中,經搖床振蕩后制成懸浮液,分別向細菌和真菌培養基中加入100 μL懸浮液后均勻涂布,同時取未處理的白點物質接種于細菌和真菌培養基中,培養溫度分別為30 ℃和37 ℃,同時培養3 d后觀察菌落形成情況。

1.4.2 氨基酸組成分析

稱取0.5 g豆醬中白點樣品于燒杯中,加入少量5%三氯乙酸使其溶解,然后轉移至25 mL容量瓶中,并用0.4 mol/L TCA定容,靜置使白點充分溶解后用雙層濾紙過濾,濾液為待測樣品,參照文獻[9]中的方法對氨基酸進行測定。

1.4.3 蛋白水解度測定

DH、TCA-NSI的測定參照文獻[10]中的方法。

1.4.4 羧肽酶酶學性質研究

粗酶液制備、標曲繪制和酶活測定參考文獻[11]中的方法。

1.4.5 理化指標測定

總酸含量的測定參照國標GB/T 12456-2008;氨基酸態氮的測定參照國標GB 5009.235-2016。

1.4.6 有機酸含量測定

有機酸標準溶液、流動相的配制、液相參數設定以及定性方法參照文獻[12-13]中的方法。

1.5 分析方法

利用SPSS 19.0對數據進行分析,利用Origin軟件畫圖。

2 結果與分析

2.1 黃豆醬白點微生物檢測結果

從帶有白點物質的黃豆醬中挑取出白點物質,將這些白點物質制備成懸浮液后利用營養肉湯培養基和YPD培養基培養3 d,結果顯示挑取的白點物質經過細菌和真菌培養基培養后都沒有菌落形成,說明黃豆醬白點不是由微生物污染造成的。

2.2 氨基酸組成分析

2.2.1 氨基酸混合標準品高效液相色譜圖

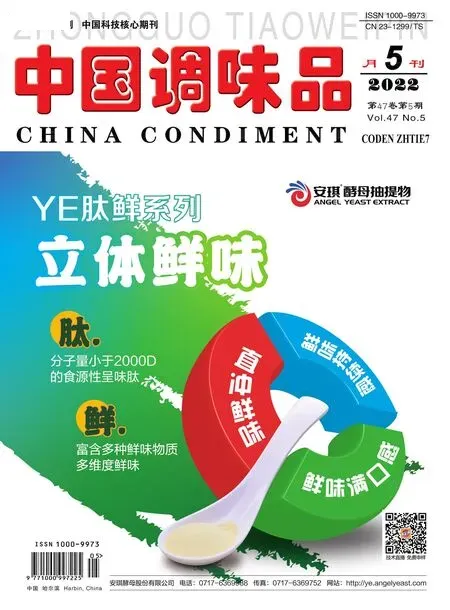

將天冬氨酸、谷氨酸、酪氨酸等17種氨基酸的混合標準溶液進樣20 L,得到混標的液相圖譜,見圖1。

圖1 氨基酸混標圖譜Fig.1 Chromatogram of amino acid mixed standard samples注:1為天冬氨酸;2為谷氨酸;3為絲氨酸;4為精氨酸;5為甘氨酸;6為蘇氨酸;7為脯氨酸;8為丙氨酸;9為纈氨酸;10為甲硫氨酸;11為半胱氨酸;12為異亮氨酸;13為亮氨酸;14為苯丙氨酸;15為組氨酸;16為賴氨酸;17為酪氨酸。

2.2.2 黃豆醬白點樣品液相圖

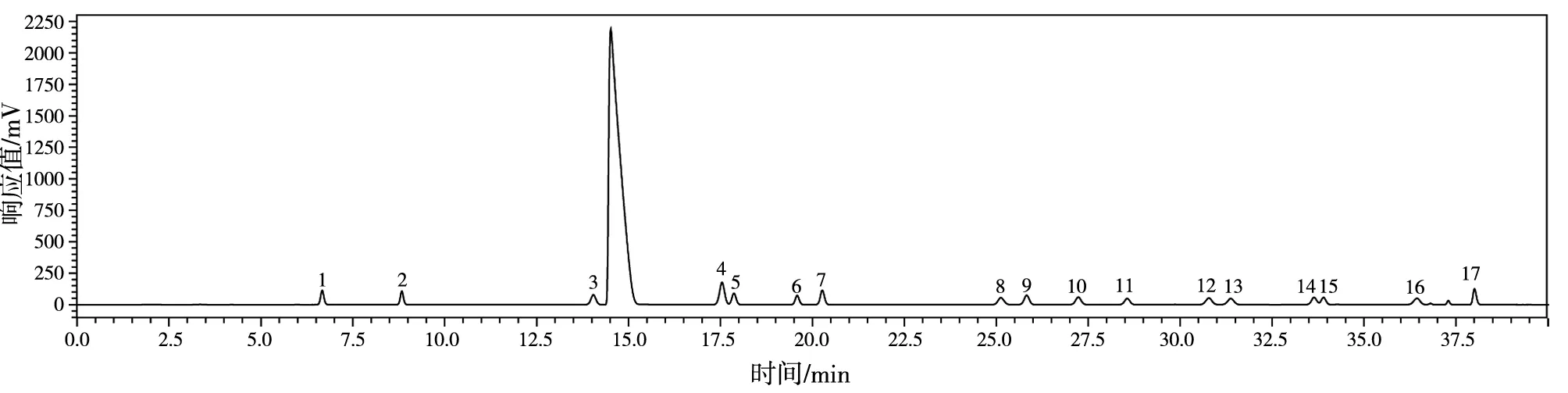

黃豆醬白點經高效液相色譜分析所得結果見圖2。

圖2 白點樣品液相圖Fig.2 Liquid chromatogram of white spot samples

高效液相色譜圖表明白點的主要成分是酪氨酸,占87.25%,其他氨基酸占4.44%。未能通過出峰時間匹配標準品的8.31%推測為雜質,分析其原因是白點經常出現在黃豆皮、辣椒籽等的表面,在挑取白點的時候很難避免這些雜質進入。根據上述測定結果將酪氨酸作為后續研究對象。

2.3 黃豆醬白點形成的影響因素研究

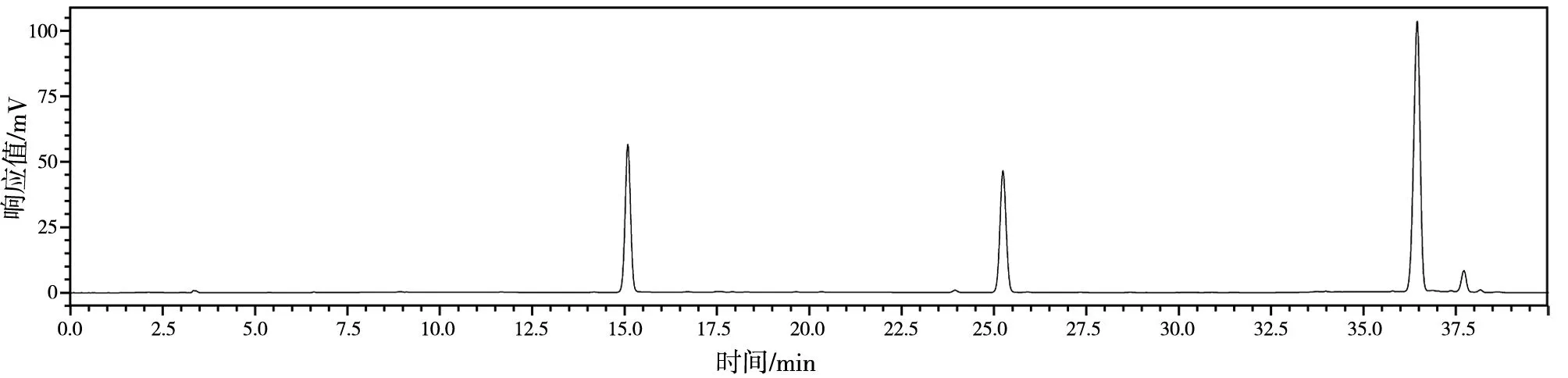

分別對有白點和無白點的黃豆醬設置3個平行,進行TCA-NSI(三氯乙酸-氮溶指數)、DH(蛋白水解度)以及酪氨酸含量顯著性分析,結果見表1。有無白點黃豆醬的TCA-NSI、DH和酪氨酸含量的顯著性水平P值均低于0.05,表明兩種豆醬在這3種指標上均有顯著性差異,可以認為黃豆醬白點的形成與TCA-NSI和蛋白質水解度有著一定關聯,而且DH和TCA-NSI都代表蛋白水解的程度,酪氨酸生成和蛋白水解程度直接相關,而酪氨酸結晶會促使白點形成,因此研究蛋白水解程度為提出控制白點產生的措施提供了參考依據。

表1 有無白點黃豆醬蛋白水解度對比Table 1 The comparison of protein hydrolysis degree of soybean paste with and without white spots

2.4 羧肽酶學性質的研究

黃豆醬白點中內肽酶和外肽酶共同促使酪氨酸生成,外肽酶的作用尤其重要,外肽酶作用于酪氨酸末端,從肽鏈上切下酪氨酸,形成游離酪氨酸。這種外肽酶包括酪氨酸羧肽酶,具有廣泛的作用位點,可以水解疏水性氨基酸[14-15]。因此,將酪氨酸羧肽酶的酶學性質研究結果作為黃豆醬發酵工藝優化的依據,對于降低酪氨酸生成十分重要。

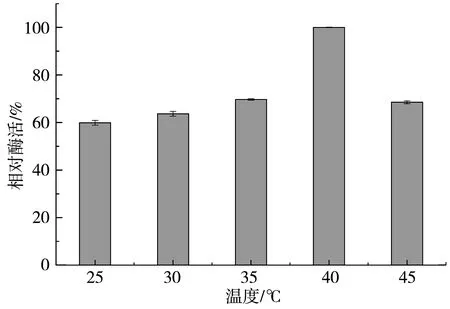

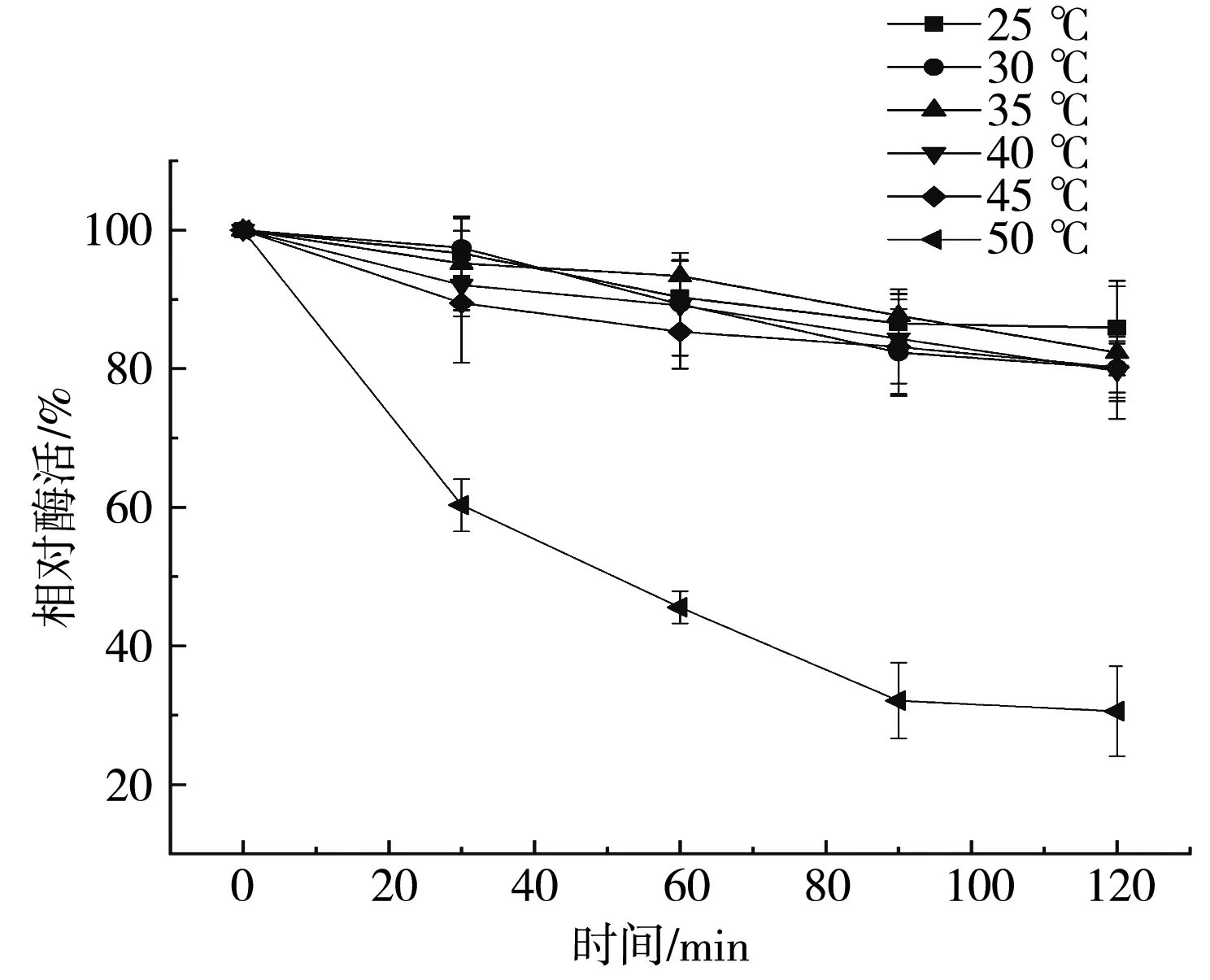

以Z-Gly-Tyr二肽為底物,探究溫度對酪氨酸羧肽酶酶活的影響,結果見圖3和圖4。

圖3 溫度對酪氨酸羧肽酶活力的影響Fig.3 The effect of temperature on the activity of tyrosine carboxypeptidase

圖4 不同溫度下保溫不同時間對羧肽酶的影響Fig.4 The effect of different holding time at different temperatures on carboxypeptidase

由圖3可知,當水浴溫度為25~40 ℃時,酶活變化與溫度呈現正相關的趨勢,酶活隨著溫度的升高而上升,當溫度上升至40 ℃時酶活達到最高。而當溫度升高至40 ℃之后則和溫度呈負相關,這可能是由于溫度升高影響了酶的空間結構,使得酪氨酸羧肽酶酶活下降。因此,將發酵溫度控制在25~35 ℃、40~45 ℃時酶活可以得到有效控制。

通過對該羧肽酶進行熱穩定性實驗,由圖4可知,在25~45 ℃水浴中放置大約2 h之后,酶活仍然具有可以保持在超過70%相對酶活的能力,說明酶在此溫度范圍內熱穩定性較好,而50 ℃水浴0.5 h后相對酶活開始下降,因此溫度實驗為后續選擇合適的發酵溫度提供了依據。

2.5 原料配比對白點產生的影響

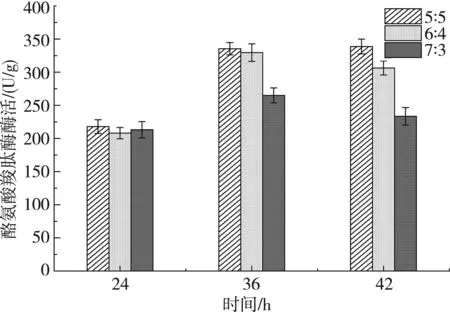

2.5.1 不同原料配比下酪氨酸羧肽酶酶活測定

原料是黃豆醬生產的基礎,選擇合適的原料配比是提高黃豆醬質量的重要措施之一。蛋白質原料和淀粉質原料在微生物酶的作用下經過復雜的代謝過程形成黃豆醬的特殊風味[16]。酪氨酸羧肽酶是蛋白酶系中的一種,主要影響酪氨酸的形成,不同配比底物提供的碳源和氮源影響了微生物酶的代謝[17],勢必會造成酪氨酸羧肽酶酶活的差異。黃豆與面粉按5∶5、6∶4和7∶3配比的大曲酪氨酸羧肽酶活力對比見圖5,整體均呈現先上升后下降的趨勢,其中36 h時酶活力達到最高,分別為335.46,329.51,264.99 U/g,3種配比中7∶3時酶活最低。

圖5 不同配比下酪氨酸羧肽酶活力的變化Fig.5 Changes in the activity of tyrosine carboxypeptidase under different ratios

2.5.2 不同原料配比下理化指標測定

黃豆醬在釀造過程中,大豆中的蛋白質被微生物和各種酶作用分解成氨基酸、多肽等一類可溶性含氮化合物;面粉被分解成了各種糖類:單糖、雙糖和多糖;當溫度適宜時,氨基酸會和糖類物質發生美拉德反應,生成棕褐色物質。所以實驗跟蹤測定了黃豆醬的pH、總酸、氨基酸態氮理化指標。

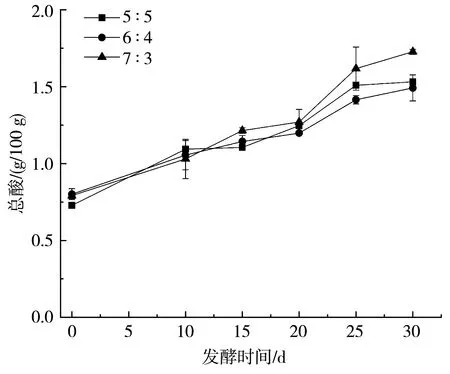

2.5.2.1 總酸測定

由于在發酵過程中一些碳水化合物會被米曲霉分解產生一些有機酸,微生物細胞降解自溶后會積累游離脂肪酸,還包括各種氨基酸的生成,使得各種酸類物質不斷生成,總酸含量升高[18]。而如果最終總酸含量過多,很可能是一些耐溫產酸的微生物存在于醬醪中,使得總酸大量積累。過多的酸類對黃豆醬的口感也會產生不良影響,因此在實際生產中盡量避免這種情況的發生。為此,實驗跟蹤測定了3種原料配比下黃豆醬總酸含量。對比圖6中3種原料配比,其中黃豆與面粉按7∶3配比時總酸含量最高,為1.72 g/100 g,其余兩個配比總酸含量分別為1.49,1.53 g/100 g,三者皆滿足了黃豆醬國標中對總酸含量≤2.0 g/100 g的要求。

圖6 不同配比下發酵期間總酸含量的變化Fig.6 Changes in the content of total acids during fermentation under different ratios

2.5.2.2 pH測定

由圖7可知,隨著發酵的進行,pH呈現下降趨勢,前期下降速度快,后期基本持平。pH出現變化的原因和總酸類似。3種配比下發酵終端pH分別降低至4.88,4.95,4.80,均在正常發酵范圍內。

圖7 不同配比下發酵期間pH的變化Fig.7 Changes in pH values during fermentation under different ratios

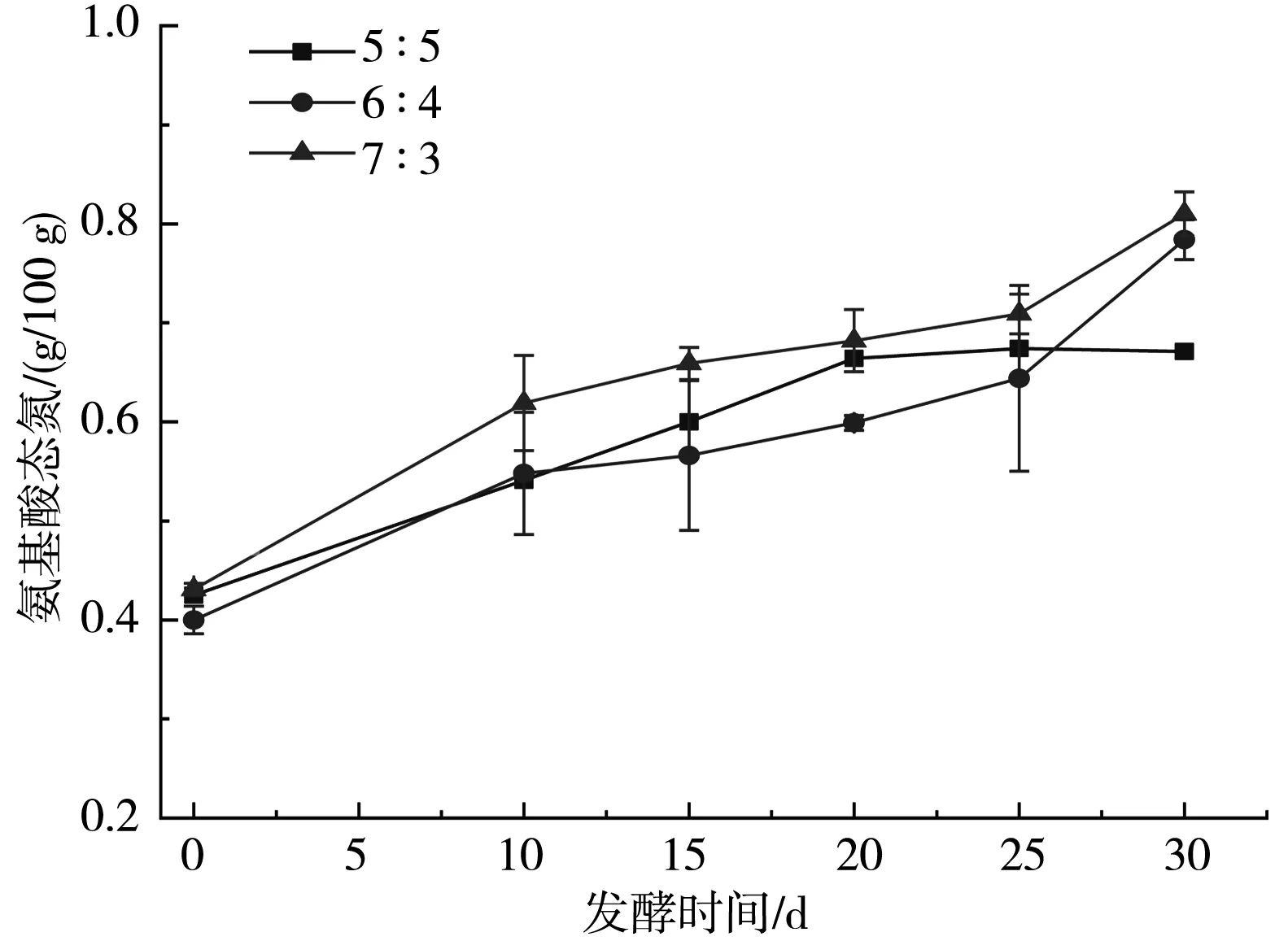

2.5.2.3 氨基酸態氮含量的測定

氨基酸態氮主要指以氨基酸狀態存在的氮元素含量,是國標中評價黃豆醬質量的重要指標之一[19]。氨基酸的生成豐富了黃豆醬的風味,如天冬氨酸和谷氨酸構成了黃豆醬的鮮味,除此之外,還含有甜味、酸味、苦味氨基酸[20]。

由圖8可知,大豆含量越高,氨基酸態氮含量越高。在整個發酵過程中,不同原料配比的黃豆醬氨基酸態氮含量均呈上升趨勢,配比為7∶3的氨基酸態氮含量最高,黃豆醬發酵10 d后上升緩慢是由于一部分氨基酸態氮與還原糖發生了羰氨反應,使得部分氨基酸態氮被消耗。由于生成量大于消耗量,所以氨基酸態氮還處于上升趨勢,發酵終端各原料配比的氨基酸態氮含量分別為0.67,0.78,0.81 g/100 g,滿足了黃豆醬國標中對氨基酸態氮含量≥0.5 g/100 g的要求。

圖8 不同配比下發酵期間氨基酸態氮含量的變化Fig.8 Changes in amino acid nitrogen content during fermentation under different ratios

3 結論

根據微生物檢測結果可知白點不是由于微生物污染造成的。經高效液相色譜分析,測得白點物質含有17種氨基酸,其中酪氨酸占87.25%,所以可以判斷白點物質的主體物為酪氨酸。對黃豆醬白點性質研究結果顯示,有白點的黃豆醬蛋白水解度明顯高于無白點的黃豆醬,酪氨酸含量也較高,二者之間存在顯著關聯,因此推測白點的生成與蛋白過度水解有一定的關系。羧肽酶酶學性質研究結果表明,當溫度在30~35 ℃、40~45 ℃時酶活較低,并且相對酶活在3 h內仍能夠保持在70%以上,黃豆與面粉按7∶3配比時酶活最低,該配比下發酵終端總酸1.72 g/100 g滿足黃豆醬國標中總酸含量≤2.0 g/100 g的要求;pH 4.8在黃豆醬正常發酵范圍內;氨基酸態氮0.81 g/100 g滿足黃豆醬國標氨基酸態氮含量≥0.5 g/100 g的要求,且在3種配比下含量最高,終端醬醪未發現白點類物質生成。