利用膨脹珍珠巖制備超高性能輕及次輕骨料混凝土

耿旗輝,侯東帥,2,*,王鑫鵬,武 迪

(1.青島理工大學 土木工程學院,青島 266525;2.山東省高等學校藍色經濟區工程建設與安全協同創新中心,青島 266525)

混凝土密度的降低能減輕混凝土結構的自重,減少生產、運輸和維護成本,提升混凝土結構的保溫、隔熱、耐火以及抗震性能。因此,輕骨料混凝土(Lightweight Aggregate Concrete,LWAC,干表觀密度小于1950 kg/m3)和次輕骨料混凝土(Semi-Lightweight Aggregate Concrete,SLWAC,干表觀密度小于2300 kg/m3)的研究和應用受到了廣泛關注。然而,傳統LWAC的性能(主要是抗壓強度)難以滿足超大跨度橋梁、超高層建筑、嚴苛環境工程對建材的高要求[1]。

大部分研究表明輕骨料的低強度[2]是限制高強LWAC和SLWAC開發的主要原因。通過優選高強輕骨料或構建“核-殼結構”能提高輕骨料的力學性能,進而提升LWAC和SLWAC的強度。然而,輕骨料的優選或預處理(“核-殼結構”設計)增加了施工成本,且優選或預處理后的輕骨料的力學性能仍遠低于普通砂石骨料,限制了LWAC力學性能的進一步提升。BABU[3]和ROY[4]等的研究表明LWAC的性能不僅受輕骨料的力學性能影響,也與輕骨料粒徑關系緊密,即輕骨料粒徑越小,其對水泥基材料機械性能的負面影響越小。NGUYEN等[5]也得到了類似的結論,他認為輕骨料的粒徑尺寸與孔徑大小對水泥基材料的性能影響類似,其試驗結果也表明將輕骨料的粒徑由7~9 mm降低到4~6 mm,LWAC強度提升20%。MALACHANNE等[6]研究了骨料分散性的影響,其研究結果表明輕骨料分散性越高,輕骨料周圍的應力越小,試塊強度越高;然而,粒徑更小的輕骨料并不適合制備傳統的LWAC[7]。

超高性能混凝土(Ultra-High Performance Concrete,UHPC)是基于顆粒緊密堆積理論設計的具有超高強度、良好韌性(摻加鋼纖維后)和優異耐久性的先進水泥基材料。傳統UHPC通過剔除粗骨料,使用最大粒徑為1 mm的骨料,為小粒徑輕骨料的引入提供了條件。同時,UHPC水膠比較低(一般小于0.20),新拌UHPC黏度高,降低了輕骨料的上浮風險[8-9],利于輕骨料的均勻分散。因此,將輕骨料引入UHPC體系有望實現提高LWAC的力學性能。

綜上所述,本研究以UHPC為基體,選用強度極低的膨脹珍珠巖(Expanded Perlite,EP)作為輕骨料來探究輕骨料粒徑降低、分散性提高制備更好性能LWAC的可行性,利用CT-圖像分析處理系統評價骨料的分散性,通過干表觀密度和抗壓強度、電通量、RCM以及抗沖擊性能等測試評價UHPLWAC和UHPSLWAC的宏觀性能,通過近場動力學模擬分析低強度輕骨料制備超高性能輕(次輕)骨料混凝土的機理。

1 原材料及試驗方法

1.1 原材料

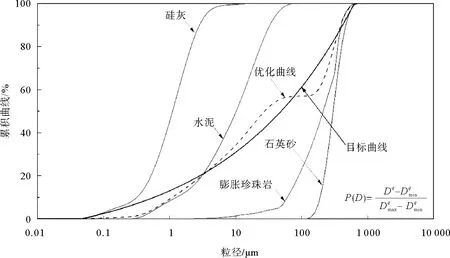

采用山東水泥集團有限公司生產的P.O 52.5型硅酸鹽水泥,其性能指標符合《通用硅酸鹽水泥》(GB 175—2007)要求,比表面積為360 m2/kg;采用成都東南星生產的硅灰,比表面積為1800 m2/kg;實驗所用骨料為粒徑范圍為0.075~0.6 mm的石英砂;為降低混凝土自重,使用最大粒徑為0.6 mm的膨脹珍珠巖作為輕骨料替代石英砂制備輕(次輕)骨料混凝土,原材料的化學組分和粒徑分布分別見表1和圖1。膨脹珍珠巖、石英砂和陶粒等骨料的物理性能對比如表2所示。膨脹珍珠巖的物理性能遠低于石英砂和常用輕骨料(陶粒),使用聚羧酸系高效減水劑調整漿體工作性能,使各組試件新拌漿體的流動度維持在(160±10) mm;拌和水為青島市自來水,符合國家標準;UHPC超高的強度帶來了更高的脆性,為保證其韌性,研究摻加長13 mm、直徑0.2 mm、抗拉強度2600 MPa的長直鍍銅鋼纖維。

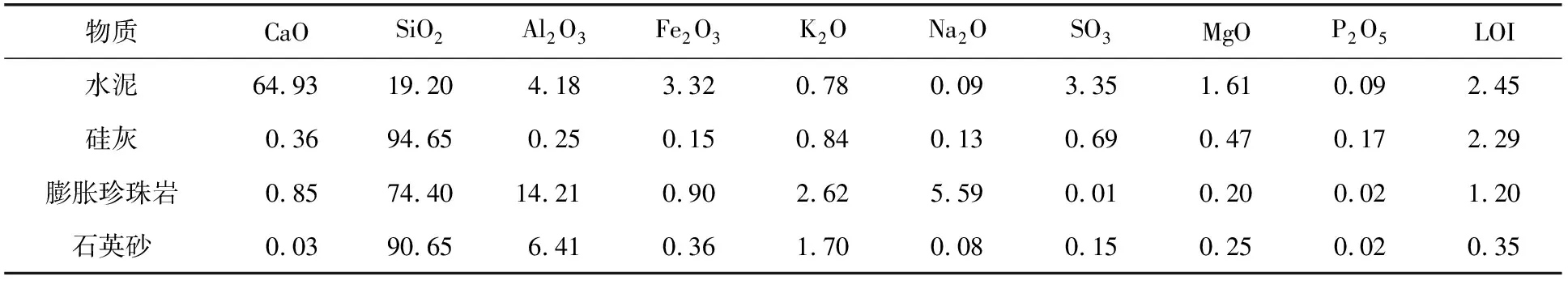

表1 各原材料的化學組成 %

圖1 原材料和骨料的粒徑分布、優化曲線和目標曲線

表2 膨脹珍珠巖、石英砂和陶粒的物理性能對比

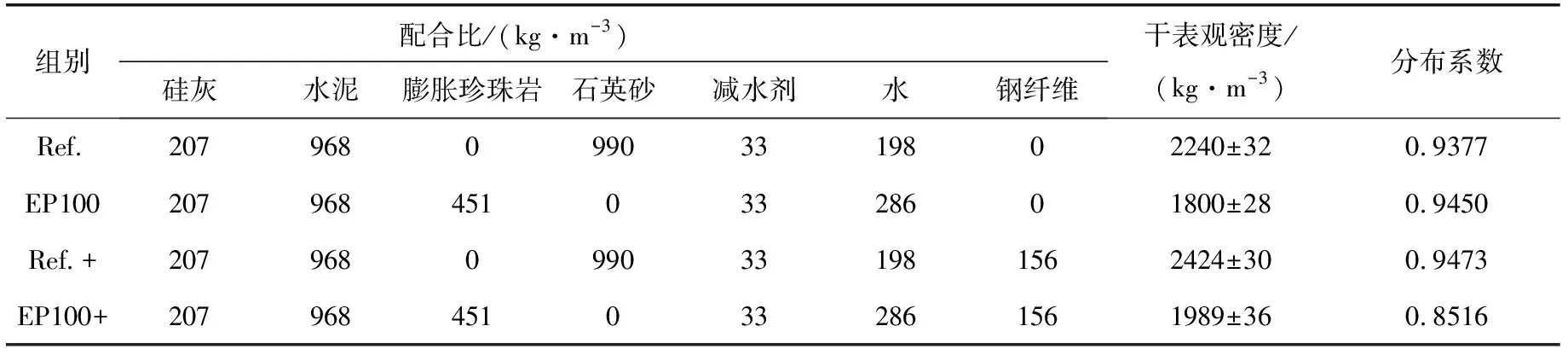

1.2 配合比設計

基于顆粒緊密堆積理論,利用Modified Andreasen and Andersen(MAA)模型設計UHPLWAC。首先利用式(1)計算目標曲線,其次根據王發洲[10]和YU等[12]的研究來確定各組分的約束條件(硅灰15%~25%;水泥30%~50%;膨脹珍珠巖>75%),最后將該問題轉化為帶約束條件的二次規劃問題,通過拉格朗日乘數法,構造拉格朗日函數,利用有效集法進行求解,得到滿足約束條件的最優解。將解集轉換為配合比,見表3。

表3 配合比、干表觀密度和分布系數

(1)

式中:D為顆粒粒徑,mm;P(D)為粒徑小于D的顆粒累積分數,%;Dmax為UHPC原材料的最大粒徑,mm;Dmin為UHPC原材料的最小粒徑,mm;q為分配系數,本文取q=0.23[13]。

1.3 成型與養護

制備試件時,首先將膠凝材料和細骨料干拌均勻,再加入75%的水和減水劑,慢攪至形成漿體后,加入剩余的水和減水劑快攪1 min,最后均勻加入鋼纖維并繼續慢攪2 min。將制備好的漿體裝入模具中成型。拆模后將試件在標準養護條件下養護至規定齡期進行測試。

1.4 試驗方法

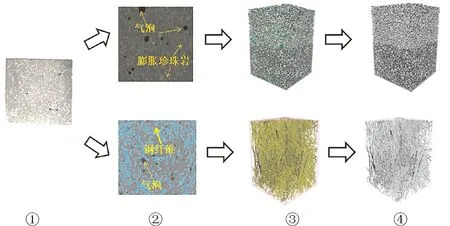

輕骨料混凝土的干表觀密度測試依據《輕骨料混凝土應用技術標準》(JGJ/T 12—2019)進行;抗壓強度試驗按照《水泥膠砂強度檢驗方法》(GB/T 17671—1999)進行;電通量和RCM試驗按照《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T 50082—2009)進行。參照《纖維混凝土試驗方法標準》(CECS13∶2009)制備直徑為150 mm,厚度為(63±3) mm的圓餅形試件進行抗沖擊試驗,實驗高度設計為5000 mm,選擇5 kg的鋼質沖擊錘。分散性采用ZEISS Xradia 510 versa 3D X射線顯微鏡進行試件的圖像采集并結合圖像分析處理系統進行三維結構重構和分析(圖2),借鑒HUANG等的研究[14],根據式(2)分別計算輕骨料或鋼纖維的分布系數,利用分布系數評價兩者的分散性。

圖2 X-CT圖像處理步驟

(2)

1.5 近場動力學模型構建

近場動力學(Peridynamics,PD)是由SILLING[15]提出的一種非局部理論,是研究均勻與非均勻材料和結構的大變形、損傷、斷裂、沖擊、穿透和失穩等不連續問題的有效手段[16]。使用近場動力學模擬來研究輕骨料粒徑與混凝土破壞形式和抗壓強度的關聯機制(假設骨料均勻分布)。

在PD理論中,空間域R內任一物質點x與其近場范圍δ內的任意其他物質點x′在某時刻t存在相互作用力f,如式(3)所示:

(3)

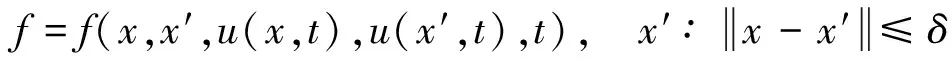

如圖3所示,模型A是一個完全均質的UHPC結構,包括64 000個立方體水泥顆粒,每個水泥顆粒邊長為1 mm;模型B將模型A中心區域內的水泥顆粒用一個直徑5 mm的球形EP顆粒替代;而模型C是將模型A中的1000個水泥顆粒用邊長1 nm的立方體EP顆粒代替,并且這些EP顆粒能夠均勻地分布在模型中,3個模型的尺寸均為40 mm×40 mm×40 mm。其中,水泥顆粒和EP顆粒的楊氏模量分別設計為50和0.4 GPa,密度分別為3150和1140 kg/m3。此外,臨界伸長率距s00=0.0005,分布系數α=0.25,近場范圍δ取晶格常數的3倍,即1.5 mm[17]。

圖3 近場動力學模擬過程

2 結果與討論

2.1 均質性

輕骨料的分布對LWAC的力學性能具有重要影響,為此,本研究通過CT-圖像分析處理系統,結合式(2)計算基體中骨料的分布系數。計算結果如表3所示,EP100試件的分布系數為0.9450。結果表明,EP能夠在UHPC基體中均勻分布。

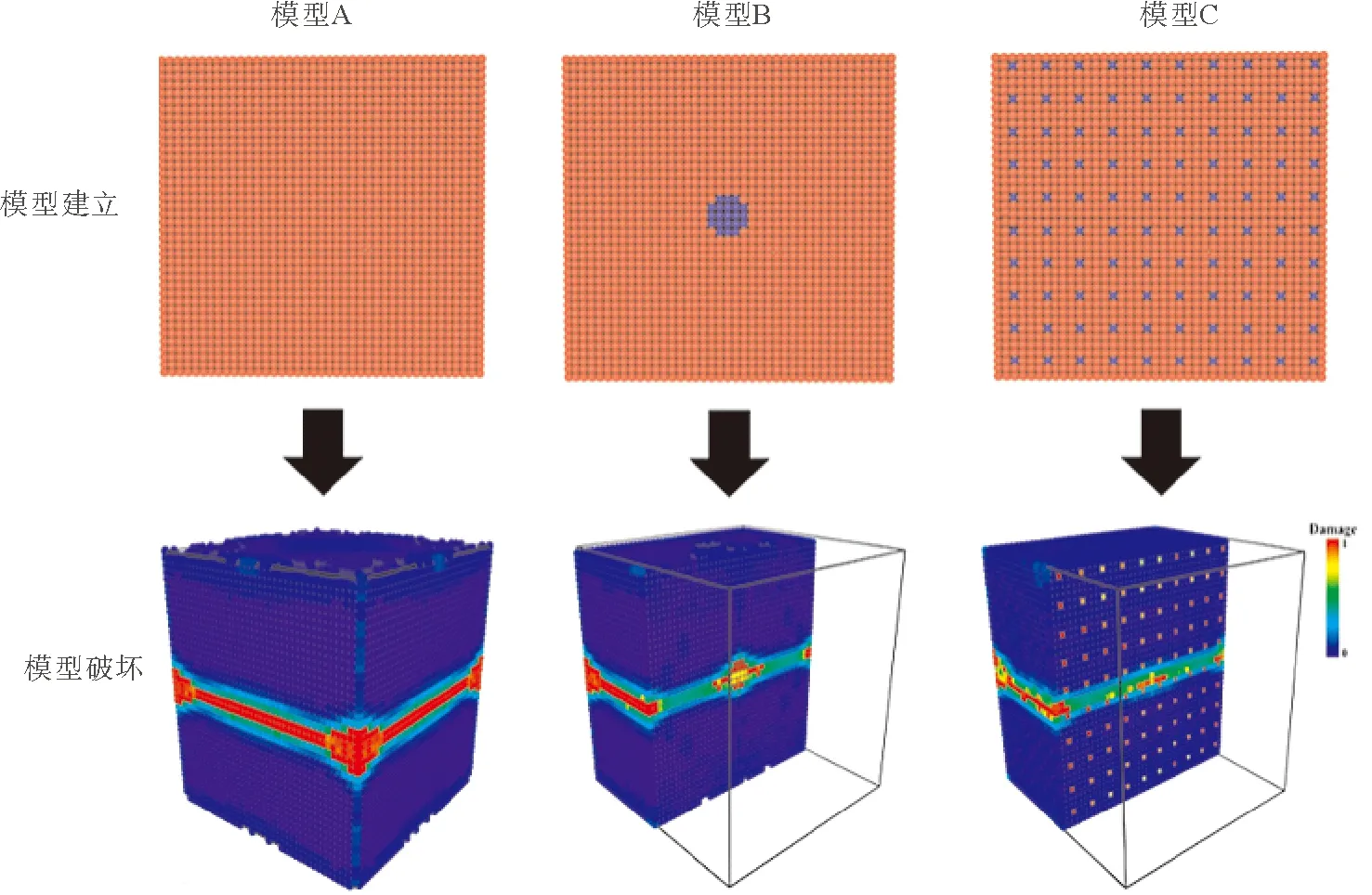

傳統UHPC的脆性很大,在實際工程應用時往往會摻加鋼纖維來提升其韌性,也被稱為超高性能纖維增強混凝土(Ultra-High Performance Fibre Reinforced Concrete,UHPFRC)。為此,本研究也對摻加EP的UHPFRC基體中鋼纖維的分布情況進行了表征。EP100+試件的CT圖像如圖4所示,由圖可知,摻加EP的UHPFRC試件中上部的2個區域鋼纖維較下部2個區域的鋼纖維數量明顯減少。結合式(2)計算的EP100+基體中鋼纖維的分布系數為0.8516,較基準組Ref.+降低了10.1%,與CT圖像的結果吻合。由此可知EP的摻加會導致UHPFRC基體內的鋼纖維出現沉降現象,導致其分布系數下降。

圖4 EP100+中鋼纖維沉降

2.2 干表觀密度

各組試件的干表觀密度測試結果如表3所示。EP的加入能夠有效降低試件的干表觀密度。其中,EP100試件的干表觀密度為1800 kg/m3,較Ref.試件減輕了19.6%,按《輕骨料混凝土應用技術標準》(JGJ/T 12—2019)的規定屬于輕骨料混凝土(干表觀密度<1950 kg/m3)。對于摻加鋼纖維的EP100+試件,其干表觀密度為1989 kg/m3,較Ref.+試件減輕了17.9%,依據丁慶軍[1]的研究,EP100+試件屬于次輕骨料混凝土(干表觀密度<2300 kg/m3)。

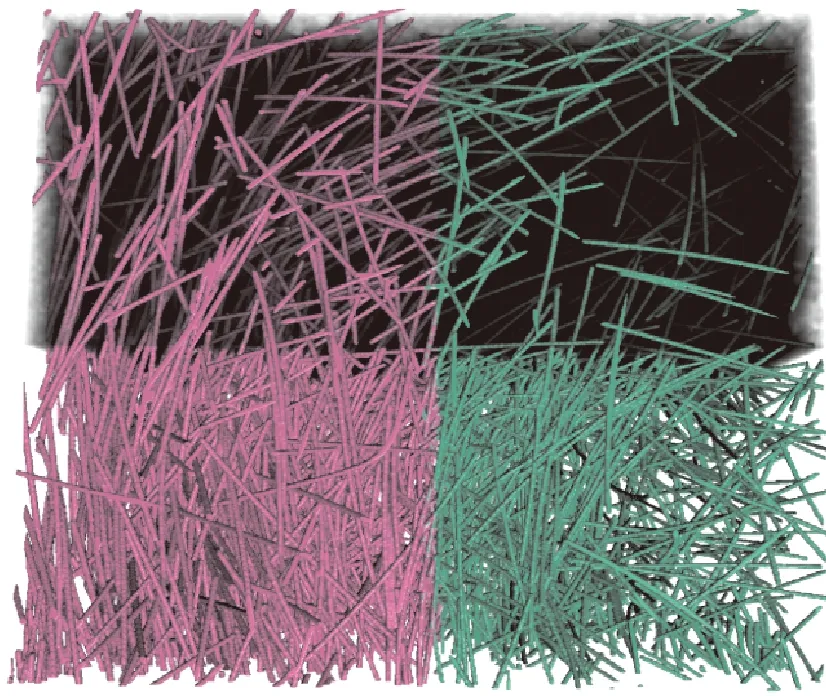

2.3 抗壓強度

不同養護齡期的各試件抗壓強度如圖5所示。對于UHPC試件,摻加EP會顯著降低早期(1 d)的抗壓強度,其中,EP100試件的1 d抗壓強度為25.0 MPa,基準組Ref.的1 d抗壓強度為61.7 MPa。原因是早期水泥石強度較低,更易在荷載作用下同低強度的膨脹珍珠巖發生聯合破壞。隨著養護齡期的延長,各配比試件的強度均得到提升,其中,EP100試件的3,7和28 d抗壓強度分別為57.3,78.6和121.9 MPa,較對照組分別下降了26.0%,11.7%和8.6%。

對于UHPFRC試件,各齡期的抗壓強度均大于UHPC試件。EP的摻加較UHPFRC的抗壓強度影響更大。其中,EP100+試件的1,3,7和28 d的抗壓強度分別為28.7,72.3,108.6和140.9 MPa。相比于基準組Ref.+分別下降了61.7%,32.4%,14.2%和18.9%。摻加EP的UHPFRC后期養護齡期強度下降程度較UHPC嚴重,這主要與EP的摻加降低了UHPFRC基體的黏度,導致鋼纖維的沉降有關[18]。這與章節2.1的研究結果相符。

2.4 電通量和RCM試驗

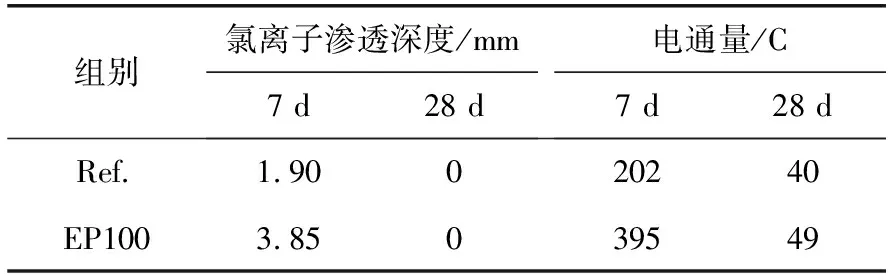

7和28 d的RCM試驗和電通量試驗結果如表4所示。由表可知,EP的摻入對UHPC的7 d抗氯離子滲透性能有明顯的負面影響。其中,EP100試件7 d氯離子浸入深度為3.85 mm,較對照組增加了1.95 mm;EP100試件的7 d電通量值為395 C,較基準組增加了約1倍。隨著養護齡期的延長,各試件的抗氯離子滲透性能大幅提升。其中,Ref.和EP100試件的28 d氯離子浸入深度為0 mm,電通量結果分別為40和49 C,說明制備的UHPLWAC基本不存在氯離子滲透風險。

表4 UHPC和UHPLWAC在不同養護齡期的電通量和RCM試驗結果

2.5 抗沖擊試驗

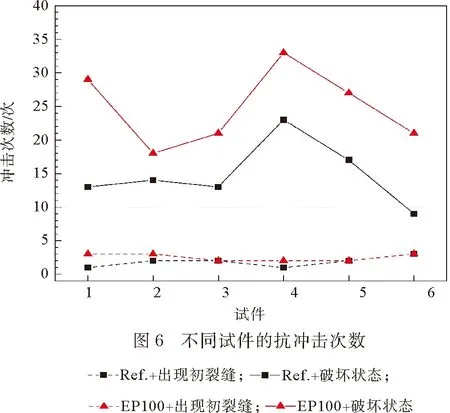

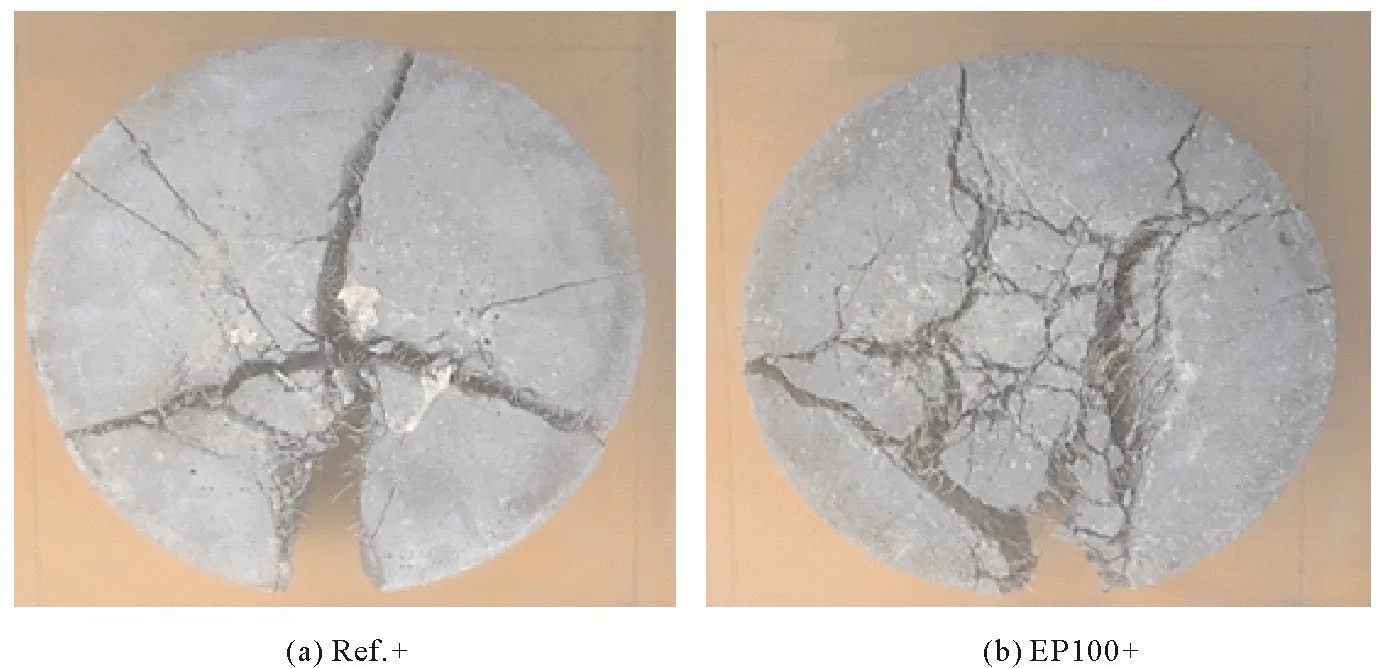

圖6為EP100+試件與Ref.+試件沖擊試驗過程中出現初裂縫沖擊次數與破壞沖擊次數的數據對比。可見,對照組試件與實驗組試件出現初裂縫的沖擊次數相當。但試件最終破壞所需沖擊次數出現較大差距,Ref.+試件沖擊9~20次發生破壞,而EP100+試件需要沖擊18~33次。另外,試件的破壞形態如圖7所示,對于對照組試件,破壞主要分為4部分,出現了2條貫穿裂縫和3條小裂縫,在巨大的沖擊荷載作用下傳統的UHPC(Ref.+)仍表現出脆性行為。然而EP100+試件在破壞時呈現出多裂縫擴展破壞特征,盡管有骨料和纖維的拔出,但試件仍保持其良好的完整性。其原因可能是摻加EP的UHPC在承受沖擊荷載時能夠通過增加裂紋的擴展路徑減少試件內部的應力集中現象,延緩微裂紋向宏觀裂紋擴展,進而提高了試件的抗沖擊性能。

圖7 不同試件的抗沖擊破壞形態

3 機理分析

為了分析摻加低強度EP制備的超高性能輕(次輕)骨料混凝土能夠保持優異力學性能的作用機理,本文對構建的3個模型進行了拉伸試驗模擬,模型A,B和C的拉伸破壞形式如圖3所示。在拉伸荷載作用下模型B的裂紋始于中心區域的球形EP顆粒,并且表現出明顯的應力集中現象,裂縫沿初始裂紋迅速擴展形成通縫,結構發生破壞;而模型C通過調節EP顆粒的粒徑大小并使其均勻分布在UHPC基體中,構建了一種高度均質的UHPC結構,在拉伸破壞過程中,粒徑較小且均勻分散的EP顆粒減少了結構內部的應力集中現象,表現出多裂縫擴展破壞特征。

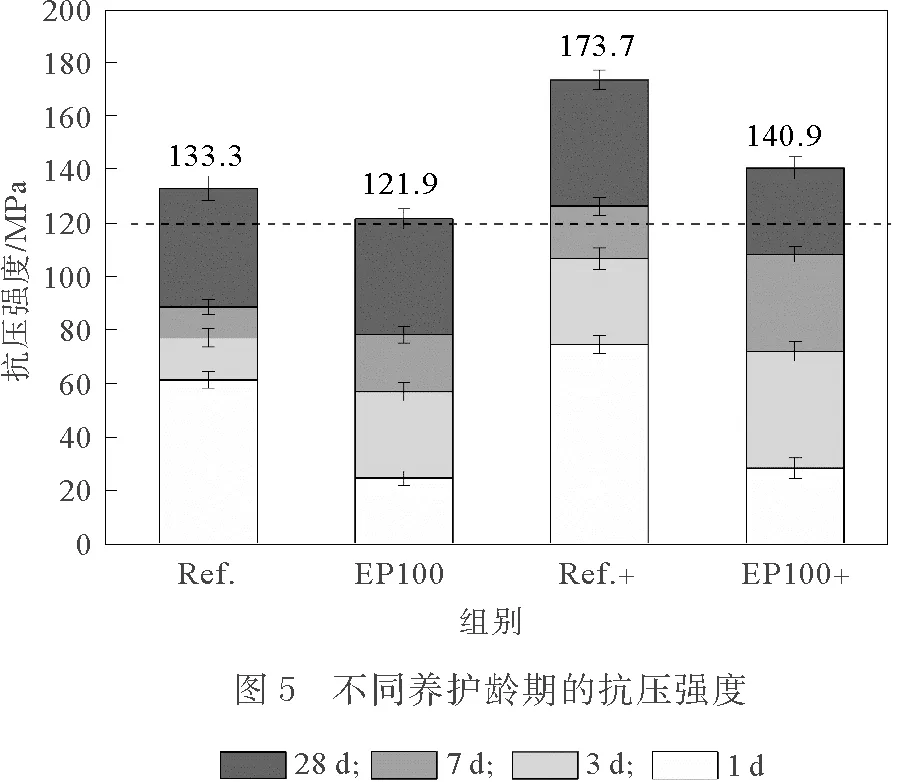

模擬的應力-應變曲線如圖8所示。模型B在較小的應力下發生破壞,呈現出較弱的力學性能;而模型C破壞所需應力與模型A相當,力學性能較模型B得到大幅提升。

圖8 3個模型的應力-應變曲線

PD模擬結果解釋了本文所制備的UHPLWAC和UHPSLWAC在摻加低強度的EP輕骨料后仍能保持優異力學性能的作用機理。使用均質性較高(兼具超高強度)的超高性能混凝土作為基體,引入低強度膨脹珍珠巖作為輕骨料,通過降低輕骨料粒徑、提高輕骨料的分散性構建出分布系數為0.9450的均質性結構(UHPLWAC)。在承受荷載時,UHPLWAC結構內部首先會在EP輕骨料處產生裂縫,在荷載作用下裂縫會向其他輕骨料處擴展,由于EP輕骨料在基體內的粒徑小且分布均勻,減少了受力過程中的應力集中現象,使得裂縫擴展的路徑增加,而裂縫擴展的動力來自于外界荷載,多裂縫的擴展就需要更大的荷載,在宏觀上就表現出力學性能的提升。

4 結論

1) 基于緊密堆積理論,利用MAA模型,使用筒壓強度為0.3 MPa的膨脹珍珠巖能夠制備出干表觀密度為1800 kg/m3、抗壓強度為120.1 MPa的UHPLWAC和干表觀密度為1989 kg/m3、抗壓強度為140.9 MPa的UHPSLWAC。

2) CT-圖像分析系統結果表明,膨脹珍珠巖基UHPC中骨料分布系數為0.9450,表明UHPC體系有利于輕骨料的均勻分布。

3) EP的摻入會降低UHPC的早期(1 d)抗壓強度。隨著養護齡期的延長,EP100試件的28 d抗壓強度與Ref.試件強度相當(下降8.6%)。但EP的摻加明顯降低了UHPFRC的鋼纖維分散性,這是EP100+與Ref.+相比強度大幅降低的主要原因。

4) 電通量和RCM試驗結果表明,本文所設計的UHPLWAC具有優異的抗氯離子滲透性能。

5) 摻加EP制備的鋼纖維增強UHPC,沖擊破壞次數為18~33次,較對照組(9~20次)明顯增多,且破壞形態呈多裂縫擴展破壞特征,抗沖擊性能得到有效提升。

6) 近場動力學模擬結果表明,通過減少膨脹珍珠巖輕骨料的粒徑大小,提升其分散性,能夠減少基體內部的應力集中現象,這是本文所設計制備的UHPLWAC和UHPSLWAC保持優異力學性能的主要原因。