小凈空、上軟下硬地層盾構始發技術研究

李作仁,周胡蒙,金 立

(1.中鐵六局集團有限公司,北京市100071;2.溫州市鹿城區城市綜合開發投資管理有限公司,浙江 溫州 325000;3.溫州市鹿城區城市發展集團有限公司,浙江 溫州 325000)

0 引 言

隨著國家基礎建設投資力度的加大、城市交通壓力的不斷增長,盾構隧道工程建設呈現較大的增長趨勢[1]。某地鐵盾構隧道采用8.8 m 級土壓平衡盾構機,在始發施工過程中采取小凈空、上軟下硬地層分體始發的工藝。這是國內首例采用該工藝的工程。該工程面臨復雜的施工環境、極高的施工技術難度,重大的施工安全風險、較高的環保節能要求。在項目實施過程中,結合現場實際條件,通過一系列的施工工藝優化和發明創造,解決了狹小空間限制問題;通過詳細的地質勘探,結合理論基礎,對掘進參數、出土量、注漿量等施工參數進行優化,強化施工監測,克服了上軟下硬地層始發技術難點,完成大盾構、小凈空、上軟下硬地層分體始發,為后續類似工程提供了寶貴的經驗。

1 工藝原理

(1)依據現場實際空間條件,結合盾構機和臺車的設計長度、各設備系統的協同配合運轉的形式,通過一系列施工工藝優化,進行多次分體,分階段推進。

(2)采取一系列發明創造和設備改造,解決盾構分體始發管線延伸及盾構出渣難題。

(3)采取半環始發的形式,解決盾構渣土和管片垂直運輸空間受限問題。

(4)針對上軟下硬地層始發掘進,結合地勘成果和理論基礎,對掘進參數、出土量、注漿量等施工參數進行優化,強化施工監測。

2 工程概況

某地鐵盾構隧道采用8.8 m 級土壓平衡盾構機在小凈空、上軟下硬地層條件下采用分體始發的工藝。該盾構隧道內徑7.7 m,外徑8.5 m,0.4 m 厚,C55、P12 高精度單層裝配式平板型鋼筋混凝土管片,管片寬1.6 m,環向分塊采用七塊方式,一塊封頂塊,兩塊鄰接塊,四塊標準塊。

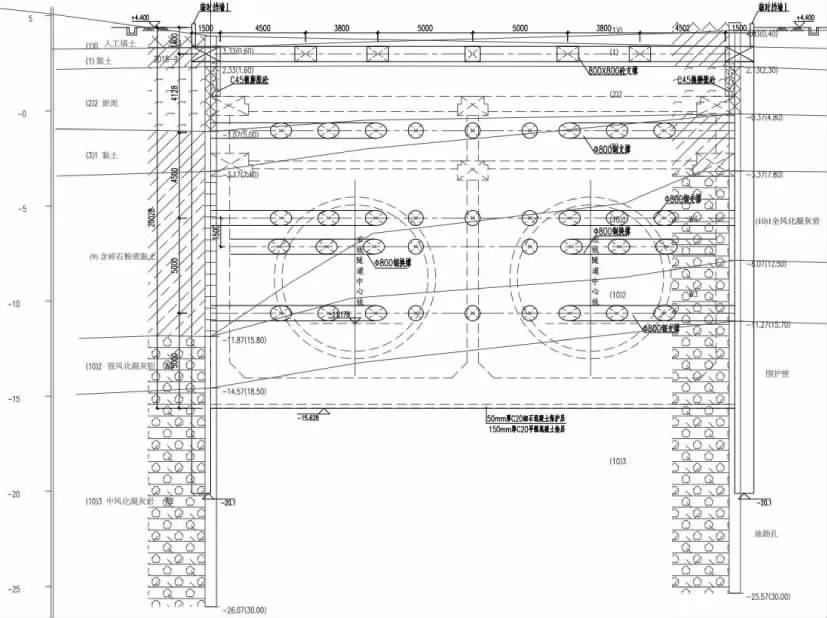

該區間左線盾構隧道采用分體始發工藝,始發井凈空尺寸為27.6 m×18 m(左線凈空13.8 m×18 m),分體始發階段主要穿越地層為⑨含碎石粉質黏土、⑩1全風化熔結凝灰巖、⑩2強風化熔結凝灰巖、⑩3中風化熔結凝灰巖。設計要求隆沉量控制在-30 mm~+10 mm(見圖1、圖2)。

圖1 盾構工作井平面圖

圖2 盾構工作井剖面圖(右為分體始發區間)

3 施工工藝流程與操作要點

3.1 施工工藝流程

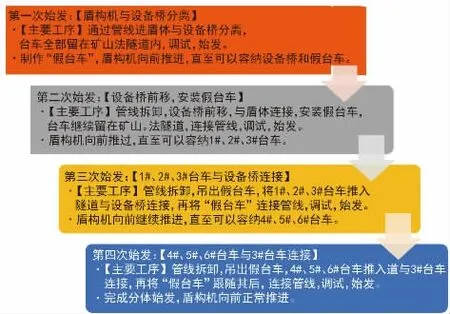

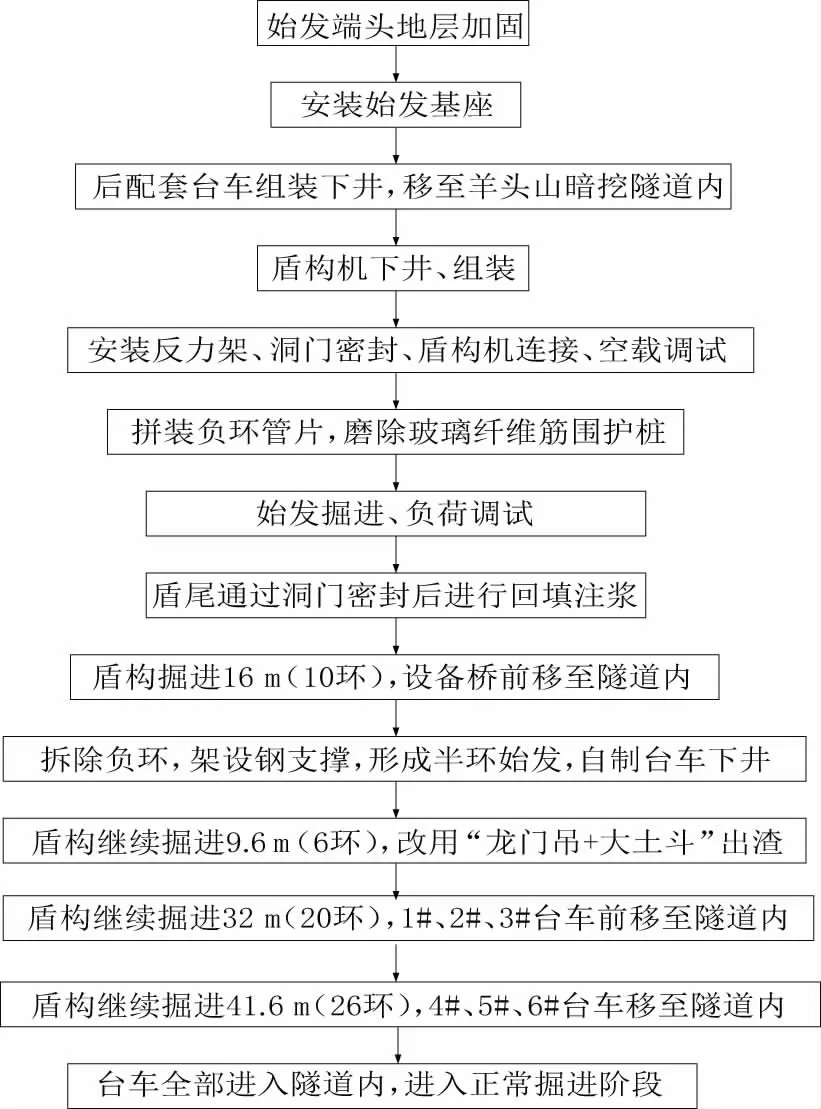

本項小凈空、上軟下硬地層盾構分體始發工法,主要施工工藝流程如圖3、圖4 所示。

圖3 盾構分體始發簡圖

圖4 施工工藝流程圖

3.2 操作要點

3.2.1 分體始發操作要點

始發井采用明挖順做法施工,主體結構為2 層兩跨矩形框架結構,盾構吊裝孔凈空尺寸僅為17.4 m,地處山腳,且與暗挖隧道相接。

由于始發豎井兼作盾構施工出土口,渣土吊運空間有限,在盾體進入土體前的掘進段,采用“龍門吊+小渣斗(6 m3)”的出土方式進行施工。當始發井口空間較大后,采用“龍門吊+大渣土斗(22 m3)”的出土方式進行施工。主要分為7 個階段,具體敘述如下。

(1)第一階段

始發托架、后配套設備、盾構機和反力架的先后吊裝下井與安裝。

(2)第二階段

盾構機進行設備調試,加長盾體與設備橋間的管路連接(預備至少20 m 的管路連接),盾體前移,刀盤抵至掌子面并進行磨樁后,設備橋和臺車繼續留在暗挖隧道內。

(3)第三階段

盾體與設備橋間采用管路連接,掘進10 環(16 m)。此階段采用“配合龍門吊+ 小渣斗”的出渣方式。由于盾構始發井口的空間狹小,反力架與工作井主體結構凈空尺寸僅為3.2 m,同時螺旋機伸出反力架1.5 m,只能采用自制6 方小土斗進行出渣,管片采用單塊、側邊吊裝下井拼裝。

(4)第四階段

拆除負環管片(-8 環~-3 環,共6 環),形成半環狀態,安裝鋼支撐。空間條件具備后,將設備橋前推至與盾體相連,然后通過半環開口將預先做好的一節自制型鋼臺車吊裝下井。型鋼自制臺車為設備橋提供支撐力,同時在自制臺車上加裝皮帶機主動輪和下料口,配合設備橋采用皮帶機出土,提高施工效率。

(5)第五階段

采用“龍門吊+ 小渣斗”的出渣方式,再次掘進9.6 m(6 環),接著吊裝大土斗下井,改用“龍門吊+大渣斗”的出渣方式。繼續掘進20 環(32 m),為后續1#、2#、3# 臺車進入隧道提供空間。在此階段,需考慮管線延長連接。

(6)第六階段

將1#、2#、3#臺車推入盾構隧道內,將自制臺車調整至與3#臺車相連,配合盾構機掘進26 環(41.6 m),至62 環。此階段,4#、5# 臺車仍留在暗挖隧道內,3#臺車與4#臺車之間加長管路連接。

(7)第七階段

將4#、5# 臺車推入盾構隧道內,6# 臺車吊裝下井并推入隧道內,自制臺車調整至6# 臺車后面,并將7# 臺車的污水箱改裝至6# 臺車,無須使用7# 臺車,進入正常掘進階段。

(8)管線延伸托架裝置的應用

為克服4 次分體始發過程中勞動力浪費,節約工期,項目盾構團隊研發了一種管線延伸托架裝置(見圖5)。該裝置包括底支撐桿、橫支架、滾軸、限位桿和連接耳。其中,底支撐桿用于支撐橫支架,與橫支架焊接牢固,使其保持水平、穩定。連接耳焊接固定于橫支架一端,連接耳需開圓形孔,與盾構管片螺栓連接固定,保證整個托架的穩定。滾軸主要用于減少管線延伸過程中的摩擦力,位于橫支架上方,兩端采用板型構件支撐,保證滾軸的運轉空間。限位桿的主要作用是防止管線延伸過程中產生偏移、滑落,立于滾軸兩端。該裝置結構簡單,能夠實現快速安裝并使用,且無須破壞管片結構,縮短分體始發管線延伸工作時間,避免耗費大量人力,提高分體始發施工效率,節約工期,并且可重復使用。

圖5 管線延伸托架裝置大樣圖

3.2.2 半環始發操作要點(1)管片拆除空間

為同時保證自制臺車吊裝下井及后期大土斗出渣的空間需求,計劃對6 環負環管片進行拆除,分別拆除-8 環~-3 環,每環管片1.6 m,拆除總長度9.6 m,橫向凈空拆除尺寸擬為5.4 m。

(2)管片吊裝

管片拆除過程中,為保證拆除效率,6 環管片拆除后分3 次拆除與吊裝,2 塊一組,中間通過管片螺栓進行緊固連接成整體。每組管片采用2 點吊裝,即每塊管片上中間設1 個吊點。吊點采用?100 mm 水鉆將管片打孔形成。

(3)負環管片加固

盾構掘進過程中,為使盾構姿態得到良好控制,現擬對已拆除的負環管片范圍內采用?609 mm 鋼支撐進行加固,左右各一道,長度9.6 m,以管片中線對稱布置,中心間距3 m,能滿足大土斗出渣的空間需求。

3.2.3 上軟下硬地層掘進參數控制要點

該隧道長度474.124 m(長鏈0.698 m),線間距13.5~16.5 m,隧道埋深約8.64~10.8 m,線路平面最小曲線半徑為3 200 m,最大縱坡為-22‰。隧道主要穿越黏土地層,始發段前50 m 穿越上軟下硬地層(上部黏土,下部凝灰巖)。

盾構在上軟下硬地層分體始發過程中,通過以下措施可克服面臨的難題。

(1)地質勘探

做好超前謀劃,提前做好始發段地質補勘工作,詳細了解地質情況,對盾構掘進施工參數提供強有力的保障。

(2)掘進參數的擬定與控制

通過理論計算,結合以往類似地層的施工經驗進行實踐數據分析,土壓的設定要避免土壓過小造成地層沉降變形過大,為1.1~1.3 bar。推力設定在1 700~2 100 T,并應根據參數實際情況進行緩慢增加,避免因推力增幅過大造成地層變形。刀盤扭矩設定在2 300~3 000 kN·m。由于在上軟下硬地層,盾構刀盤受力不均勻,易造成較嚴重的磨損,故刀盤轉速不宜過大,宜設定在1.2~1.4 rpm;推進速度宜設定在10~30 mm/min,避免造成刀盤磨損嚴重及盾構姿態偏差較大。

(3)出土量

由于盾構分體始發階段時間較長,同時所處上軟下硬地層地質不均勻,極易產生地層沉降。因此,盾構過程中需嚴格做好出土量控制。出土量控制采用重量、方量雙控指標,依據理論基礎計算出單環理論出渣方量,主要通過實測渣土密度和龍門吊稱重系統進行渣土重量實測,宜控制在114~118 m3。根據監測沉降量,建立隧道上部地面沉降槽模型,結合設計要求隆沉量控制范圍,求得地層損失率不得大于0.97%。

(4)同步注漿

嚴格按設計采取質量合格的普通酸鹽水泥砂漿作為同步注漿材料,通過多梯度試驗對同步注漿配合比進行篩選、優化,形成表1 所示配合比。

表1 上軟下硬地層盾構分體始發同步注漿配合比

每環同步注漿量不少于9 m3,宜取9~10 m3,并根據地下水情況、盾構出渣情況進行動態調整。控制同步注漿壓力宜控制在2~4 bar,注漿速度需與掘進速度相匹配。管片拼裝及時,控制質量嚴格要求,同時利用管片凹凸榫保證管片拼裝的整體性與質量。

3.2.4 技術參數總結

(1)掘進參數

針對上軟下硬地層,根據地勘成果,結合以往施工經驗擬定初始決定參數,再根據第一次分體始發決定經驗,確定最佳掘進參數。盾構分體始發施工掘進參數參考表2。

表2 上軟下硬地層盾構分體始發掘進參數

(2)二次注漿

選用水泥、水玻璃雙液漿,水灰比0.8∶1~1∶1(質量比),水泥漿∶水玻璃=1∶1(體積比)。管片脫出盾尾3 環后,立即進行二次注漿,每環二次注漿量0.3~0.7 m3,注漿壓力不小于1 MPa。洞門封堵止水環施做選用水泥、水玻璃雙液漿,配比同上,起到封堵后方、保證后續同步注漿效果的作用。同時通過二次注漿,能夠防止隧道滲漏水及控制管片上浮的現象。

(3)渣土改良

上軟下硬地層始發掘進過程中,渣土改良不佳時,易出現盾構姿態難以控制、蛇形掘進、管片破損、土方超挖等情況,進而導致掘進參數異常,嚴重影響盾構正常掘進。為確保渣土具有良好的和易性、流動性,針對地層特點,選用優質泡沫進行渣土改良。同時備好聚合物添加劑,如果存在地下水較大,可在泡沫原液中加入一定的聚合物進行渣土改良。盾構掘進控制方面,控制螺旋轉速與土倉壓力匹配,加強渣溫管理,動態調整渣土改良劑配比和注入量。

3.2.5 上軟下硬地層盾構分體始發技術措施

3.2.5.1 盾構掘進技術措施

根據以往施工經驗和相關理論,結合本工程的具體情況,采取以下盾構掘進技術措施:

(1)采用隧道自動導向系統和人工測量輔助進行盾構姿態監測。

(2)根據線路條件所做的分段軸線擬合控制計劃、導向系統反映的盾構姿態信息,結合隧道地層情況,通過分區操作盾構機的推進油缸來控制掘進方向[2]。

(3)嚴格控制盾構出渣量,避免超挖造成地表沉降。

(4)本區間主要穿越黏土地層,在掘進過程中,需做好地質預測,合理控制掘進參數,優化渣土改良,防止出現結泥餅現象。

(5)區間始發段前50 m 穿越上軟下硬地層,應合理控制推進壓力及掘進速度,避免出現蛇形掘進、姿態偏差過大。

(6)該隧道始發段為22‰大縱坡掘進,且大部分處于黏土地層,應合理掘進姿態,適當保持上仰,抵消盾構機栽頭趨勢,避免姿態偏差過大。

(7)通過調整各組推進油缸的壓力來實現盾構掘進姿態調整與糾偏。一般情況下,盾構機如果偏離設計軸線20 mm,即進行糾偏。糾偏過程應逐步進行,不能一次到位,每環糾偏量水平方向上不超過2 mm,豎直方向上不超過3 mm[3]。

3.2.5.2 管片拼裝技術措施

(1)拼裝前,先測量盾尾間隙,根據實測的數據,選取合適的管片拼裝點位。

(2)拼裝前,清理上一環管片上的泥塊和泥漿,保證環面清潔、無渣泥。

(3)拼裝時,保證初襯砌環圓度,推進油缸的伸縮順序應與管片拼裝順序一致。

(4)螺栓三次復緊。每環推進結束后,須擰緊連接螺栓。在下環推進時復緊一次。每掘進完成3 環,對10 環以內的管片連接螺栓復緊一次。

3.2.5.3 壁后注漿技術措施

(1)經過多次配合比試驗,選擇最合適的同步注漿漿液配合比,確保漿液初凝時間與盾構掘進速度匹配,避免產生管片上浮或偏移。

(2)盾構掘進過程中,合理控制同步注漿量和注漿壓力,保證管片壁后空隙填充飽滿。

(3)根據現場實際情況,選擇合適的二次注漿頻率。若出現滲漏水,及時采取二次注漿。

3.2.5.4 監控量測技術措施

為準確了解盾構始發時地面的變形情況,為盾構施工提供依據,做到信息化施工,在盾構始發段監測采取如下措施:

(1)加強暗挖隧道內的凈空收斂、拱頂沉降和地表沉降監測,每日形成監測日報,及時發布監測數據信息。

(2)建(構)筑物沉降監測。盾構施工過程中,加強對端頭處龍門吊基礎、地下管線、周邊建筑的監測。

(3)增加監測頻率。施工前,應對原數據進行多次觀測,取其平均值作為原始數據,確保原始數據的準確。在盾構穿越其間在原有的監測基礎上增加監測頻率,待盾構穿越后沉降趨于穩定后,逐漸減少監測次數。

(4)測量的數據應及時匯總上報工程部,以便于及時了解施工現狀和相應區域的變化情況,確定新的施工參數和注漿量等信息和指令,并傳遞給盾構操作手,使盾構推進及時作相應調整,確保盾構隧道的施工安全。

(5)采取信息化施工

a. 監測信息的反饋。監測信息實時反饋,盾構施工監測信息按照規定的監測頻率及時反饋。

b. 監測分析。根據監控量測數據進行實時分析和階段(周/ 月)分析,對地層的擾動情況、盾構隧道的安全狀態等進行科學合理的評價,并提出相應的建議。盾構施工監測為常規監測項目,主要針對地面加固施工及盾構施工影響范圍內的地面沉降、盾構隧道結構凈空收斂、拱頂沉降監測。

c. 信息化施工。根據監測數據及分析結果,動態調整施工參數,采取針對性的技術措施、應急措施,或按照應急預案啟動相關應急程序。

4 結 語

為保證盾構分體始發施工萬無一失,施工前,提前針對始發段上軟下硬地層采取地質勘探工作,結合理論基礎,為后續的盾構盾構施工參數控制提供了強有力的理論保障。

(1)本工程案例的成功實施,關鍵在于充分的前期準備。施工前,進行了詳細的施工調查,精心策劃、科學組織與論證,及時、充分征求了業主、公司的寶貴意見,以此為基礎進行了科學合理的施工工藝優化。

(2)小凈空、上軟下硬地層盾構分體始發施工的施工安全,關鍵在于加強吊裝風險管控、減小盾構施工擾動、控制盾構掘進參數,控制地層沉降。

(3)本工程案例的成功實施,離不開簡潔實用的發明創造。針對盾構分體始發過程中的出渣問題,自制了簡易臺車。針對盾構分體始發管線延伸的難題,發明了一種盾構分體始發管線延伸托架裝置。針對始發空間狹小,垂直運輸困難,采取了小土斗出渣方法、半環始發的形式等。該工程實例的上述一系列關鍵技術、工程實踐經驗及良好的發明創造,可在類似工程中推廣應用。