一種外聯式斷開平衡懸架的開發及應用

鄒興輝,李海波

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

汽車作為一種高效的運輸工具,隨著技術的不斷進步,市場對汽車的各方面性能要求進一步提高,輕量化作為重型商用車的重要發展方向,成為當前各主機廠著力研究的重要內容。

承載系統在整車的自重中占有較大的比重,其本身的輕量化工作是重中之重。目前,承載系統的零部件結構多為鑄造和沖壓結構,存在較大的設計冗余或設計不盡合理,無法實現材料的充分利用,造成承載系統自重較大,難以實現整車的輕量化設計。

1 斷開式平衡軸應用現狀

1.1 應用現狀

人們對貨運車輛舒適性、經濟性等提出更高的要求,重卡市場上斷開式平衡軸應用越來越普遍,斷開式平衡軸存在兩種技術狀態:內聯式和外聯式。福田、一汽主要采用的是內聯式平衡軸,陜汽、重汽、東風主要采用外聯式平衡軸。我公司在跨越平臺上開發了內聯斷開式平衡軸并已得到了批量應用。

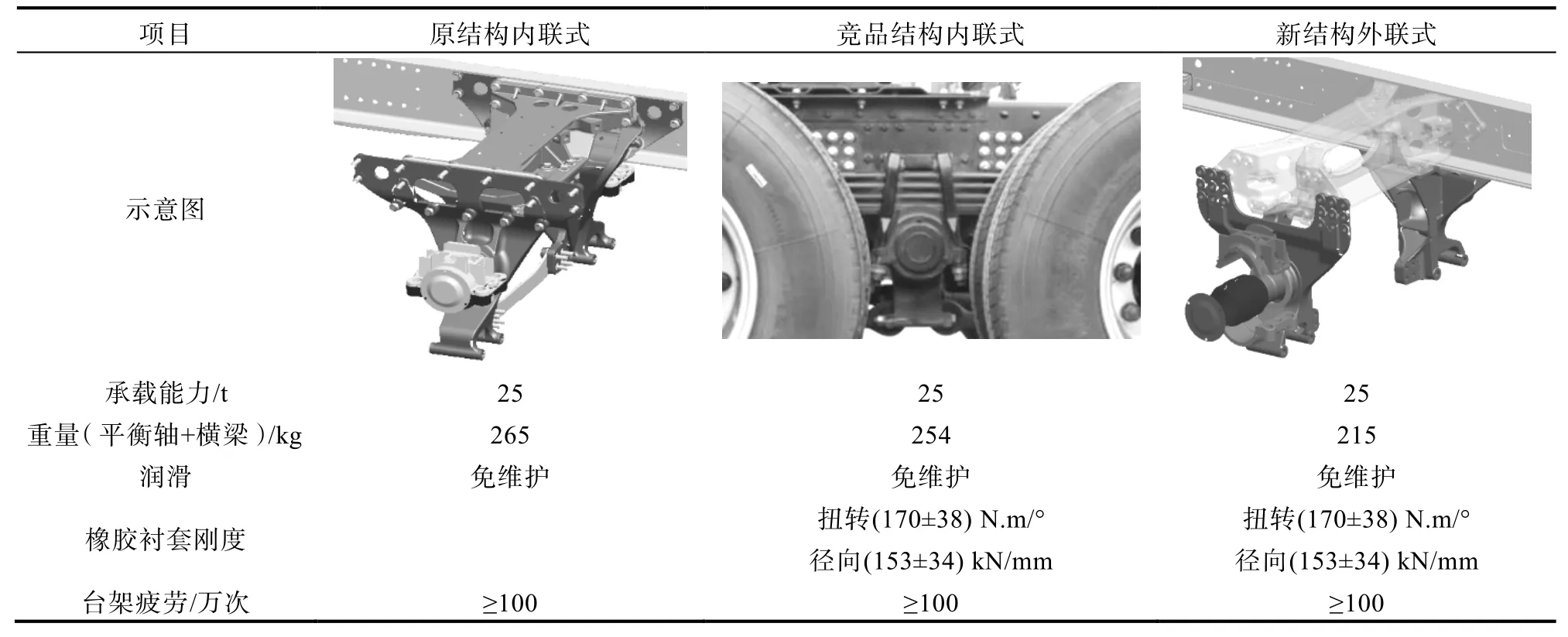

內聯式和外聯式平衡軸產品性能差異不大,最大的區別是產品的安裝形式不同,兩種產品的相關對比如表1所示。

表1 產品性能對比表

1.2 存在問題

(1)裝配過程復雜,裝配時間長。內聯斷開式平衡軸裝配時需要將車架尾梁拆除,從車架尾部將平衡軸吊入車架內,且部分緊固螺栓被后鋼板彈簧遮擋,無法用風槍打緊,螺栓安裝困難。

(2)裝配過程刮傷零件表面涂層。平衡軸吊裝過程中難免會和車架表面產生摩擦、磕碰,造成零件表面涂層損傷,影響整車的防腐性能。

(3)平衡軸部分緊固螺栓無法定扭矩。平衡軸的裝配為關鍵工序,其緊固螺栓的扭矩需得到有效控制,但內聯式平衡軸部分緊固螺栓受到鋼板彈簧的遮擋,無法檢測扭矩,且該螺栓只能手動擰緊,扭矩無法控制。

綜上所述,結合內聯式平衡軸在我公司的應用情況,故擬開發外聯斷開式平衡軸并在現有產品上進行批量應用。

2 斷開式平衡軸開發

本文通過對標設計方法,基于當前商用車主流競品的應用情況,通過對斷開式平衡軸的結構對比、材料分析、工藝對比等技術手段,確保產品的技術可行性,最后通過CAE分析,對平衡軸的結構進行優化分析,從而實現商用車設計輕量化的目標,保證整車的使用安全。

2.1 標桿分析

平衡懸架系統是牽引車底盤的關鍵組成部分,由于輕量化及行駛穩定性的需求,重卡市場上懸架系統中斷開式平衡軸在牽引車上應用越來越普遍,目前,斷開式平衡軸從安裝方式上分主要有兩種技術狀態內聯式和外聯式。

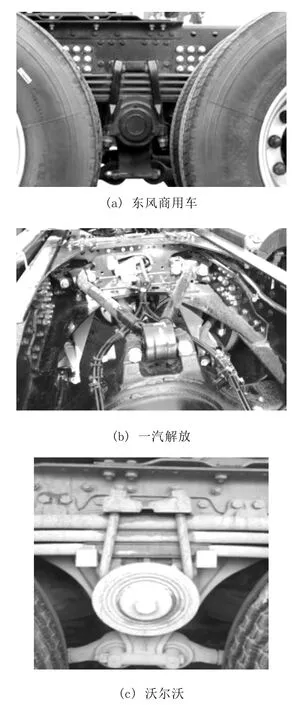

其中,福田、一汽解放等牽引車,以及我公司輕量化牽引車等,主要采用內聯式平衡軸,結構如圖1所示,平衡軸裝配在車間內側翼面上。

圖1 內聯式平衡軸結構圖

陜汽、重汽、東風、柳汽以及解放輕量化牽引車型等主要采用外聯式平衡軸,平衡軸支架安裝在車架總成的外側腹面及車間橫梁的下翼面上,如圖2所示。

圖2 外聯式平衡軸結構

通過對競品的調研分析發現,目前重卡平衡軸結構逐步由內聯式結構向外聯式結構發展,這主要是由于外聯式平衡軸裝配工藝性好,并且有利于平衡軸總成重量的降低,有利于進一步實現整車的輕量化。

2.2 性能確定

我司6×4輕量化牽引車主要匹配的是內聯式斷開平衡軸懸架裝置,內聯式和外聯式平衡軸產品性能差異不大,最大的區別是產品的安裝形式不同,兩種產品的相關對比如表2所示。

表2 內聯式、外聯式結構對比圖

2.3 設計開發

通過對競品的調研分析,確定外聯式斷開平衡軸設計方案,考慮現有生產工藝,為實現鋼板彈簧的組合件上線,對標解放、東風結構開發。

2.3.1 結構開發

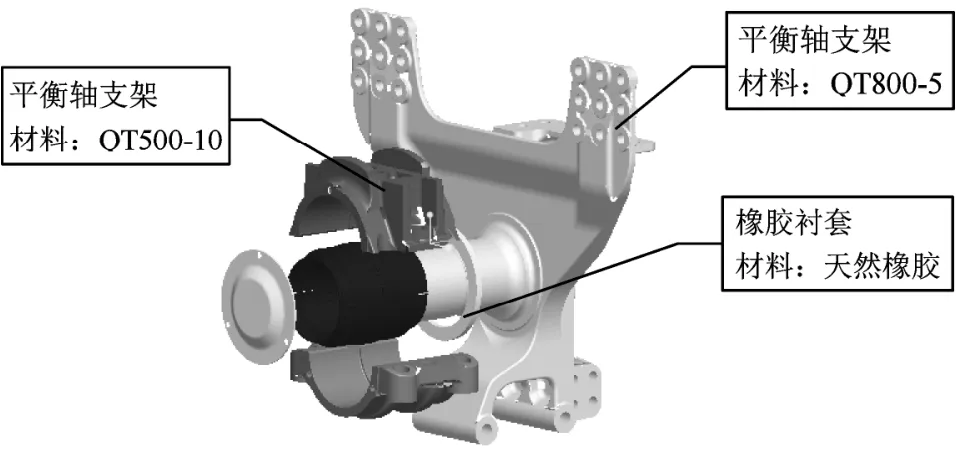

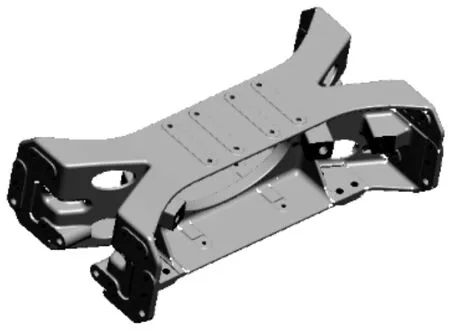

平衡軸總成是外聯式斷開平衡懸架的基礎,通過對競品的分析,確定平衡軸總成結構,平衡軸總成采用免維護結構,平衡軸支架與競品東風天龍重卡啟航版平衡軸支架結構相同,以保證平衡軸與鋼板彈簧組合件上線裝配的工藝性要求,為保證輕量化需求,采用高強度球墨鑄鐵QT800-5;板簧座參照現有平衡軸結構,以保證鋼板彈簧的裝配一致性。斷開式平衡軸總成具體結構如圖3所示。

圖3 平衡軸總成結構圖

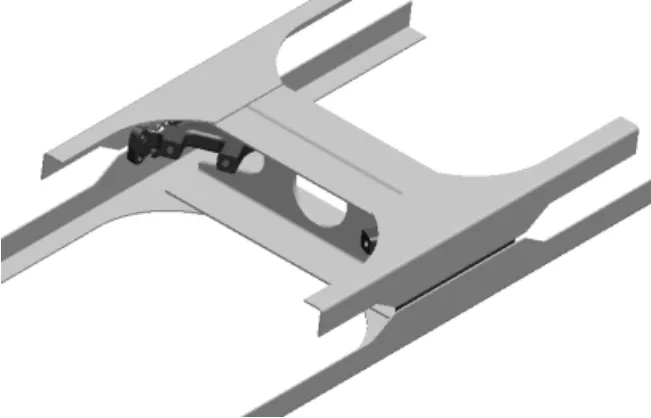

鑄造橫梁結構開發,為保證平衡懸架系統的設計需要,平衡懸架上推力桿采用V型推力桿結構,通過對競品的分析對比,設計新結構鑄造橫梁替代原有沖壓橫梁,如圖4、圖5所示,在保證車架的扭轉剛度和承受縱向載荷在保證可靠性要求下,實現降重25 kg。

圖4 沖壓橫梁圖

圖5 鑄造橫梁圖

2.3.2 CAE分析

通過建立底盤的CAE分析模型,通過模擬車架總成在安裝有駕駛室、動力總成、牽引器負荷等工況下的加載,對項目設計的平衡軸總成及鑄造橫梁進行分析,保證整車安全性需要,如圖6所示。

圖6 CAE分析

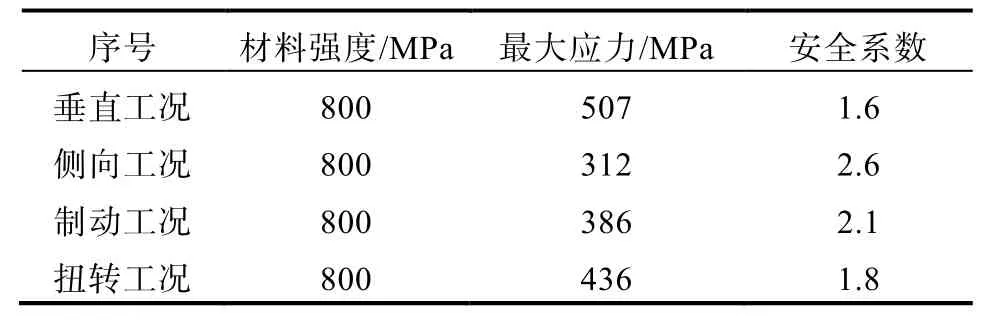

表3 平衡軸支架分析結果

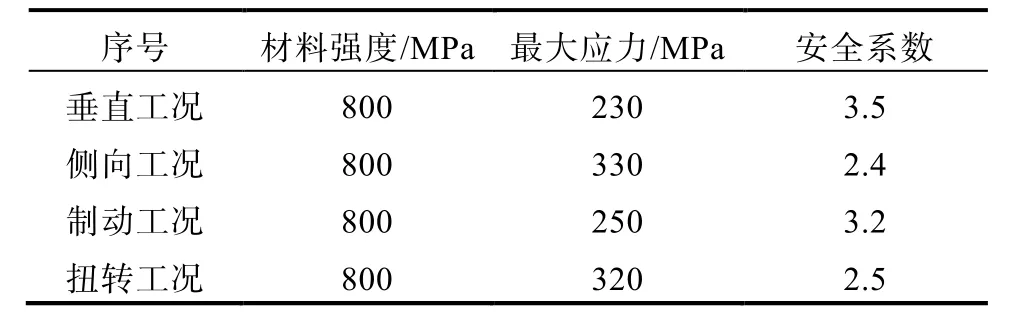

表4 鑄造橫梁分析結果

平衡軸支架CAE分析結果如表3所示,安全系數均滿足要求。

鑄造橫梁安全系數如表4所示,均滿足要求。

通過CAE的分析,平衡軸及鑄造橫梁的安全系數滿足要求。

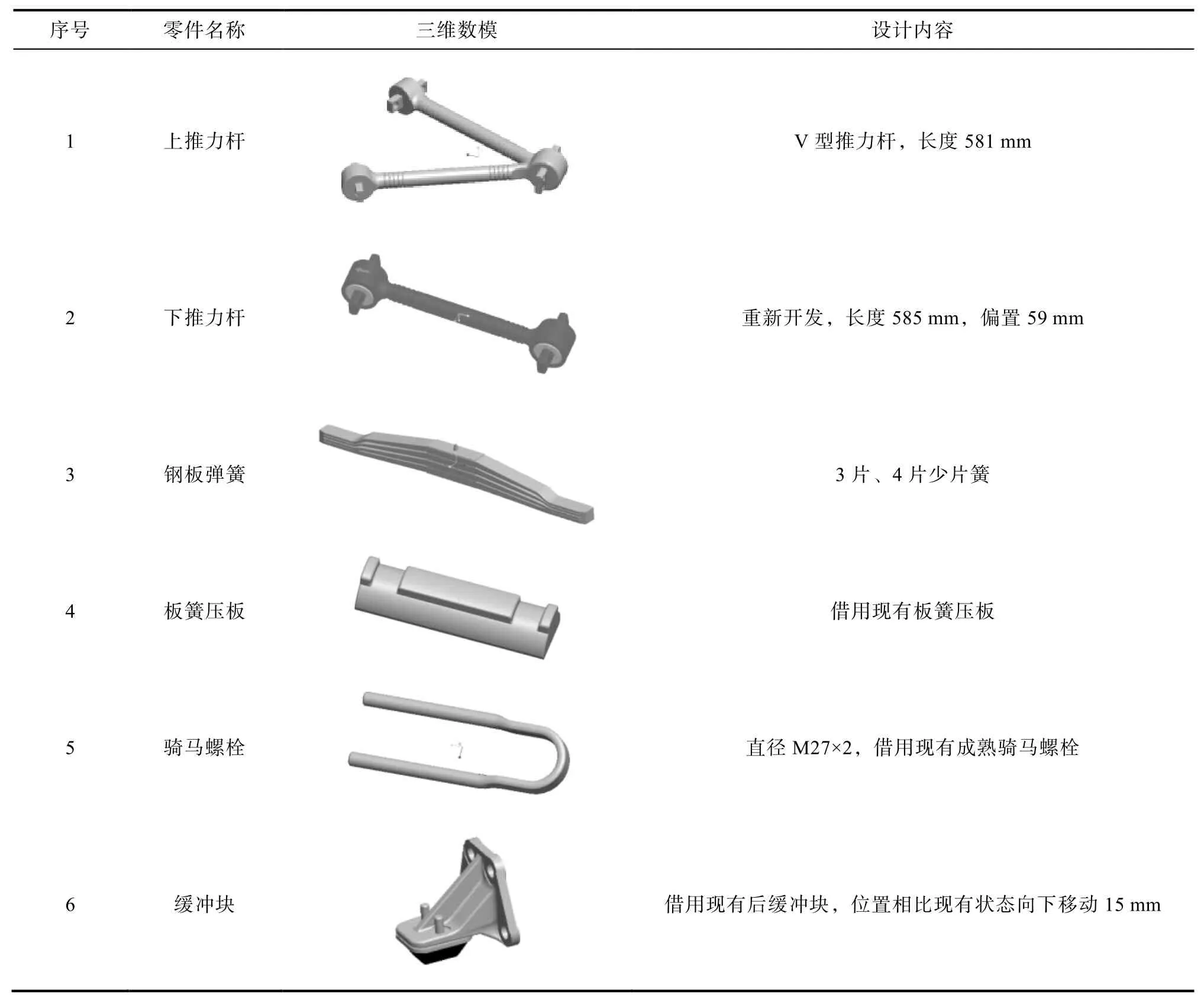

2.3.3 匹配設計

平衡軸的設計需要基于模塊化、通用化的設計考慮,滿足不同驅動橋的裝配需求,在設計過程中充分考慮零部件的通用性,減少專用件設計開發,外聯式斷開平衡軸懸架系統各零部件開發也是在基于現有零部件的基礎上進行變動,如表5所示。

表5 平衡懸架系統零部件開發關系表

2.3.4 驗證階段

(1)試裝驗證。通過編制試制策劃書、試制計劃、試制裝配工藝流程、下發領料單,并與試制車間物料組和重卡班緊密對接,保證首臺樣車試制的順利進行。聯合重卡廠、工藝研究所、質量管理部、供應商管理部對外聯式斷開平衡懸架經過多次試裝,對吊具、裝配工藝等進行了驗證,對重卡懸架平衡軸的裝配工藝進行了分析驗證,如圖7所示。針對試制問題,嚴格按照試制反饋流程將試制問題報告下發到各設計模塊,認真分析問題原因,并及時給出解決方案,保證試制問題閉環率達到100%。

圖7 生產線驗證

(2)試驗開發及驗證。為達成整車產品的開發指標,針對應用外聯式斷開平衡懸架的產品,編制試驗大綱,并借助外部試驗資源,策劃了整車性能試驗和整車可靠性試驗兩方面的實驗開發內容,充分發現產品的設計、零部件質量方面的問題并改進。試驗大綱主要由以下兩部分組成:整車性能試驗大綱、整車可靠性試驗大綱。如表6所示。

表6 試驗大綱表

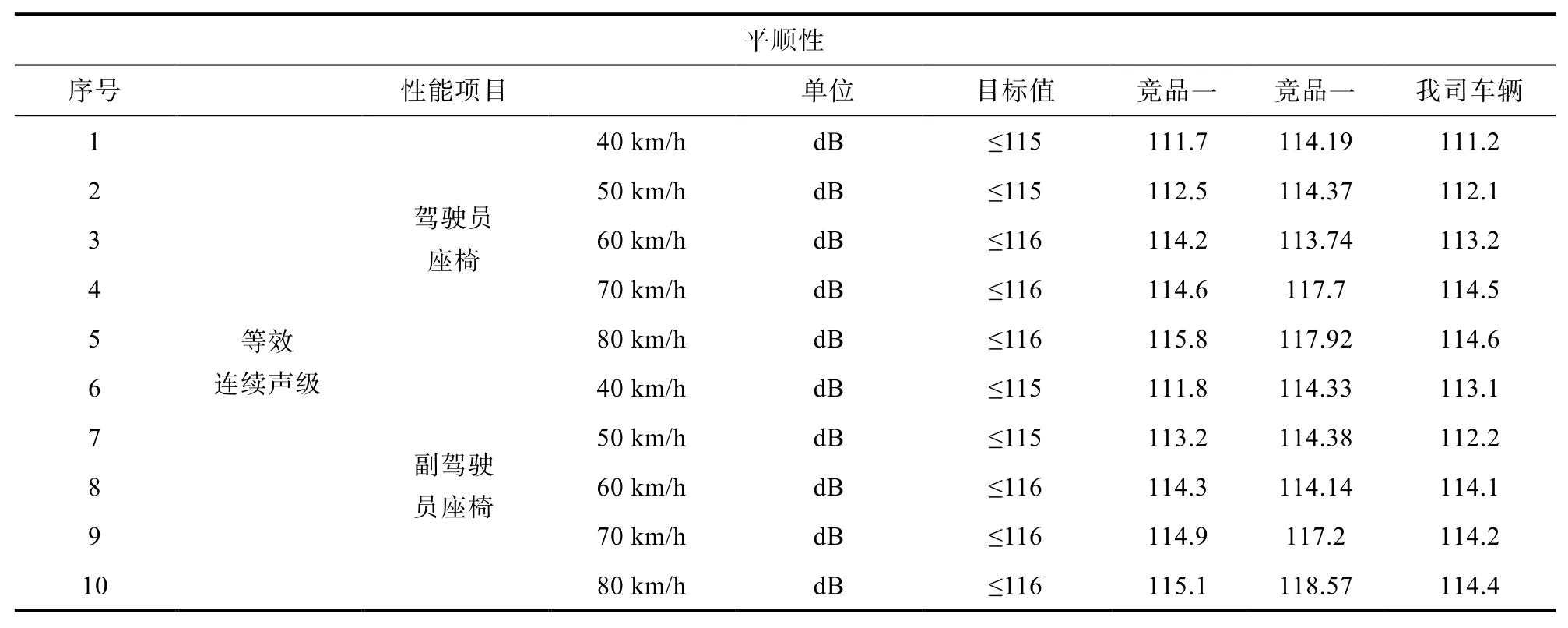

通過對競品及我司開發車型的平順性試驗對比可以看出,我司開發匹配的外聯式斷開平衡軸懸架產品的平順性能優于競品車輛。如表7所示。

可靠性試驗結論。將外聯式斷開平衡軸懸架產品累計進行了8 000公里的整車可靠性道路試驗,統計開發產品在過程中的各類問題,并對重點問題進行分析整改、閉環。如表8、9所示。

表7 平順性試驗結果

表8 可靠性試驗結果

可靠性試驗開發過程中遇到的關鍵問題,通過專家、項目研發人員以及供應商三方面資源進行綜合分析,利用失效模型樹分析(Failure Tree Analysis, FTA)進行逐層展開,分項確認和問題閉環,有效解決了研發過程中的關鍵技術難題,最終所有試驗問題得到閉環。

表9 重點試驗問題匯總表

3 總結

本文通過對外聯式斷開平衡軸懸架結構重新開發以及零部件的校核及試驗驗證,完成外聯式斷開平衡懸架系統開發,在保證車架系統的強度與模態水平的前提下,對整車的輕量化設計也有較大的貢獻。

在承載系統的鑄件上通過CAE分析應用,建立了一套鑄件輕量化的設計流程與方法,支撐了承載系統的輕量化設計開發,同時實現了外聯式斷開平衡軸懸架的輕量化設計。