基于廢棄橡膠黏結劑熱壓成型制備蘭炭型煤*

李 健,朱菊芬,董福明,劉倩倩,王玉飛,閆 龍,陳 娟,張勝平

(1.榆林學院化學與化工學院 陜西省低變質煤潔凈利用重點實驗室,陜西 榆林 719000;2.神木市第八中學,陜西 榆林 719000)

陜西榆林地區的蘭炭產業是以低變質煤中的無黏結性或弱黏結性煤為原料,采用中低溫干餾工藝生產蘭炭的加工工業[1-2],同時副產煤焦油和蘭炭尾氣。在蘭炭生產過程中,煤料在床層內加熱及移動的過程中會因碰撞而產生大量的蘭炭末,這些蘭炭末作為廢棄物堆積不僅會造成資源浪費和粉塵污染,還會使企業有部分經濟損失,因此開發可行、簡單、有效的蘭炭末資源化利用途徑已成為研究熱點[3-5],其中將蘭炭末與黏結劑通過成型工藝制得用作工業及民用燃料的蘭炭型煤已成為主要手段,而黏結劑的選擇和成型工藝條件的確定成為了制備蘭炭型煤的關鍵[6-7]。汽車內胎主要組成是丁基橡膠,屬于高分子材料,當加熱到一定溫度會進入黏流態產生黏結性[8],若丁基橡膠與蘭炭末混合在一起,熱塑性狀態下的丁基橡膠能夠滲透到蘭炭末內并在一定壓力下會起到黏結作用進而將蘭炭末壓制成蘭炭型煤。

作者對丁基橡膠作為黏結劑時蘭炭型煤成型條件進行研究,探究了熱壓溫度、蒸餾水添加量、黏結劑添加量對蘭炭型煤強度的影響,得出適宜的工藝條件,最后對該工藝條件下所制備的蘭炭型煤進行發熱量、揮發分、灰分等檢測,并采用掃描電鏡和紅外光譜對黏結機理進行了分析。

1 實驗部分

1.1 原料與儀器

蘭炭末:陜西榆林恒源煤化工公司;橡膠內胎:江蘇三元輪胎有限公司。

多功能粉碎機:KX-100,武義鼎藏日用金屬制品廠;圓柱型電加熱模具:WY-98,手動粉末壓片機:769YP-40C,天津市科器高新技術公司;全自動型煤壓力試驗機:ZCDS-5000A,濟南中創工業測試系統有限公司;自動工業分析儀:XDGY-3000,微機快速一體化定硫儀:XDL-9,微機全自動量熱儀:XDLR-8,鶴壁市鑫達儀器儀表有限公司;場發射掃描電子顯微鏡:賽格瑪300,德國蔡司公司;傅里葉紅外光譜儀:Bruker Tensor27,德國布魯克公司;電子天平:FA2204B,上海精密科學儀器有限公司;雷威角向磨光機:S1M-KN09-100,武漢華麗電器制造有限公司。

1.2 黏結劑及蘭炭型煤的制備

將自行車內胎清洗干凈后在烘箱內105 ℃干燥,利用角磨機打磨成粉末,篩出粒度小于0.075 mm的橡膠末即為黏結劑;將蘭炭末粉碎并篩分出小于0.45 mm的蘭炭末,將蘭炭末與不同質量的橡膠黏結劑進行混合后(每個型塊固體物料的總質量為25 g),再添加一定量的蒸餾水充分攪拌,在加熱模具內裝料后放到粉末成型壓片機上待其升至一定溫度時進行加壓,p=6 MPa,保壓4 min后泄壓,冷卻降溫至90 ℃后取出型塊,將型塊在空氣中干燥12 h后,即得蘭炭型煤。

1.3 樣品性能檢測方法

利用全自動型煤壓力試驗機進行樣品抗壓強度的測定,微機全自動量熱儀進行樣品發熱量的測定,工業分析儀進行樣品揮發分、灰分和水分測定,微機全自動量熱儀進行樣品硫含量的測定,場發射掃描電子顯微鏡對樣品進行形貌的分析,傅里葉紅外光譜儀對樣品的官能團進行分析。

2 結果與討論

2.1 蘭炭末和橡膠工業分析

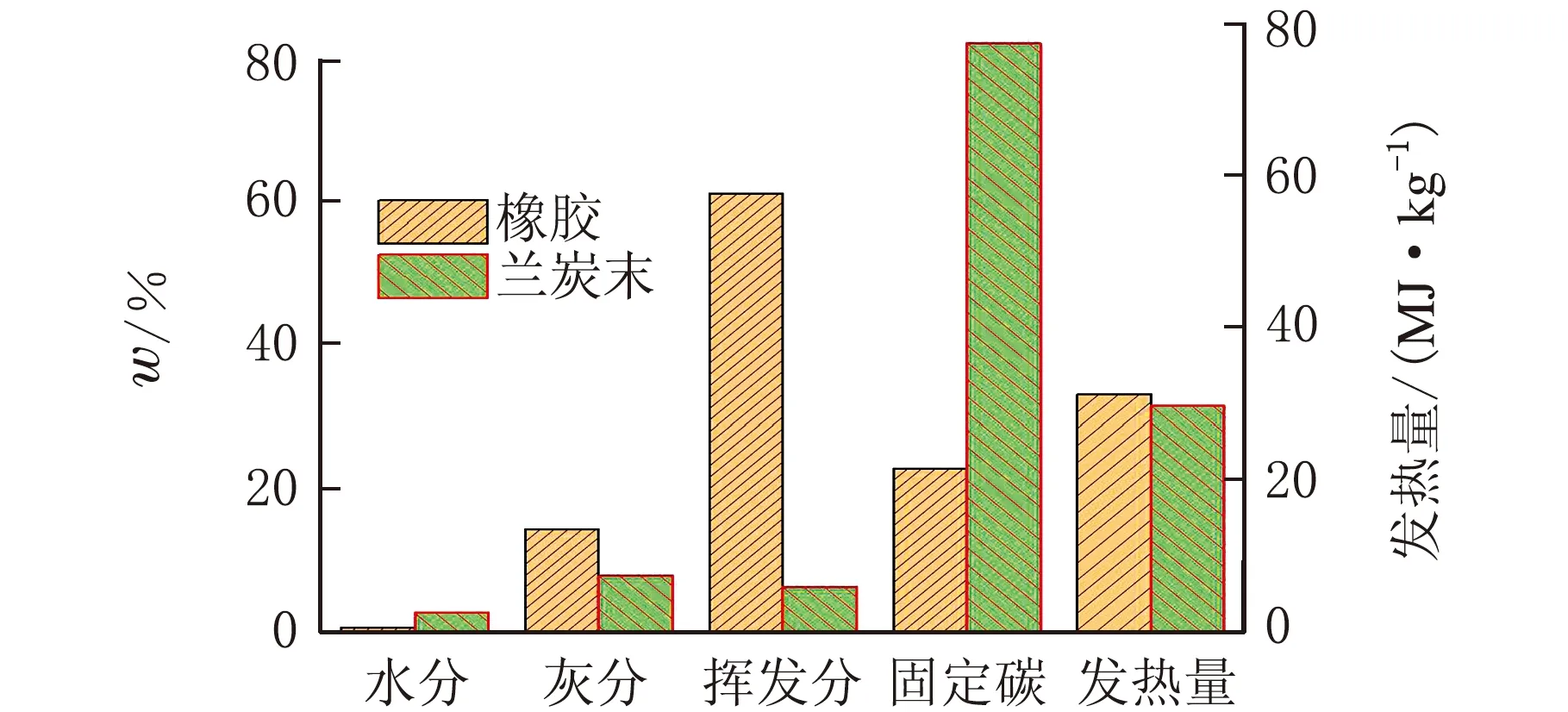

蘭炭末和橡膠的工業分析和發熱量的比較見圖1。

圖1 橡膠與蘭炭末工業分析及發熱量對比

由圖1可知,蘭炭末的固定碳遠大于橡膠,這也說明制備工業及民用燃料的蘭炭型煤碳質組分含量較高,此外橡膠和蘭炭末的發熱量相近,因此將橡膠和蘭炭搭配制備蘭炭型煤作為燃料是適宜的選擇。

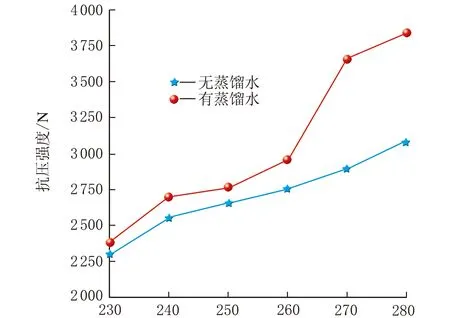

2.2 蒸餾水對蘭炭型煤強度影響分析

在m(黏結劑)=6 g、p=6 MPa、t=230、240、250、260、270、280 ℃的基礎上分2組,一組加蒸餾水6 mL、另一組不加蒸餾水,測其抗壓強度并分析,熱壓溫度不同時,有無蒸餾水對蘭炭型煤抗壓強度的影響見圖2。

t/℃

由圖2可知,蘭炭型煤在加蒸餾水時抗壓性能較優,t>270 ℃,更加明顯,其原因是蒸餾水的存在能增加固體物料的潤濕性,使蘭炭末與黏結劑充分混合有較大的接觸面積,增加黏接作用,因此后續實驗均添加了蒸餾水。

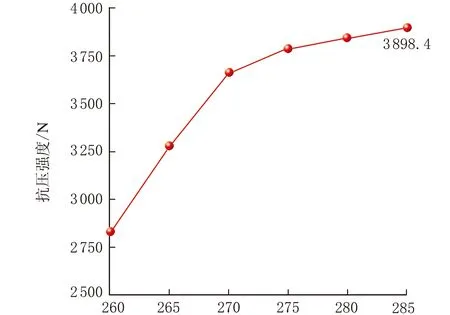

2.3 熱壓溫度對蘭炭型煤強度的影響

在m(黏結劑)=6 g、p=6 MPa條件下,研究了不同熱壓溫度對蘭炭型煤強度的影響,見圖3。

t/℃

由圖3可知,蘭炭型煤的抗壓強度隨著溫度的升高而增加,且增加速度先較快而后趨于平緩,抗壓強度最大值為3 898.4 N。其原因可能是t<270 ℃,黏結劑融化速率逐漸變快,黏結劑融化量增加;t>270 ℃,黏結劑融化速率逐漸變慢,黏結劑融化量開始減少。為節省熱壓能量,因此后續實驗的熱壓溫度為275 ℃。

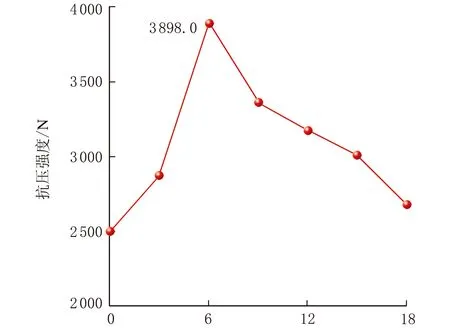

2.4 蒸餾水用量對蘭炭型煤強度的影響

在m(黏結劑)=6 g、t=275 ℃的條件下,研究了蒸餾水添加量對蘭炭型煤強度的影響,見圖4。

V(蒸餾水)/mL

由圖4可知,隨著V(蒸餾水)的增加,抗壓強度先增加后減小,V(蒸餾水)=6 mL,抗壓強度達到最大3 898.0 N,因此后續實驗V(蒸餾水)=6 mL。其原因可能是V(蒸餾水)<6 mL,隨著V(蒸餾水)的增加,高溫下融化后的黏結劑被焦化的量逐漸較少,黏結性能增強,使蘭炭型煤的抗壓強度逐漸增大;V(蒸餾水)≈6 mL,黏結劑焦化量達到最小,此時橡膠的黏結性能達到最大;V(蒸餾水)>6 mL,導致達到融化的黏結劑逐漸減少,隨溫度的升高物料中的水分逐漸變成水蒸氣,無法及時排出蘭炭型煤,在蘭炭顆粒之間凝結成水,停留在顆粒縫隙及表面,破壞了蘭炭型煤的內黏結力,增大了顆粒間的間隙,使得蘭炭型煤的黏結性能降低,不利于物料的壓縮成型,導致蘭炭型煤的抗壓強度逐漸減小。

2.5 黏結劑添加量對蘭炭型煤強度的影響

在t=275 ℃、V(蒸餾水)=6 mL、p=6 MPa條件下,研究了黏結劑添加量對蘭炭型煤強度的影響,見圖5。

由圖5可知,隨著m(黏結劑)的增加,抗壓強度逐漸增加,但增加趨勢由快逐漸減緩。趨勢變化的原因可能是在相同溫度下,隨著m(黏結劑)的增加,受熱融化滲透進蘭炭末內的黏結劑量逐漸增加,與蘭炭末之間的黏結性能相互作用力逐漸變大,蘭炭型煤的抗壓強度逐漸增大。m(黏結劑)<9 g,其在高溫下融化速率加快,且融化量逐漸增加;m(黏結劑)>9 g,其在高溫下融化速率減緩,且融化量逐漸降低。m(黏結劑)較高,可能會增加蘭炭型煤的揮發分,影響其用作工業及民用燃料指標,綜合考慮,適宜的m(黏結劑)=6 g。

m(黏結劑)/g

綜上可得,通過單因素實驗,蘭炭型煤的適宜成型工藝條件為t=275 ℃,V(蒸餾水)=6 mL、m(黏結劑)=6 g,此時蘭炭型煤的抗壓強度為3 908.9 N。

2.6 蘭炭型煤的工業分析

蘭炭型煤作為燃料,還應考慮其灰分、固定碳、發熱量等因素。對m(黏結劑)=6 g,t=275 ℃,V(蒸餾水)=6 mL條件下制備的蘭炭型煤進行工業分析,結果見表1,實驗制得的蘭炭型煤按照《蘭炭產品技術條件》[9]標準可滿足用作工業及民用燃料時的技術要求。

表1 蘭炭型煤的工業分析

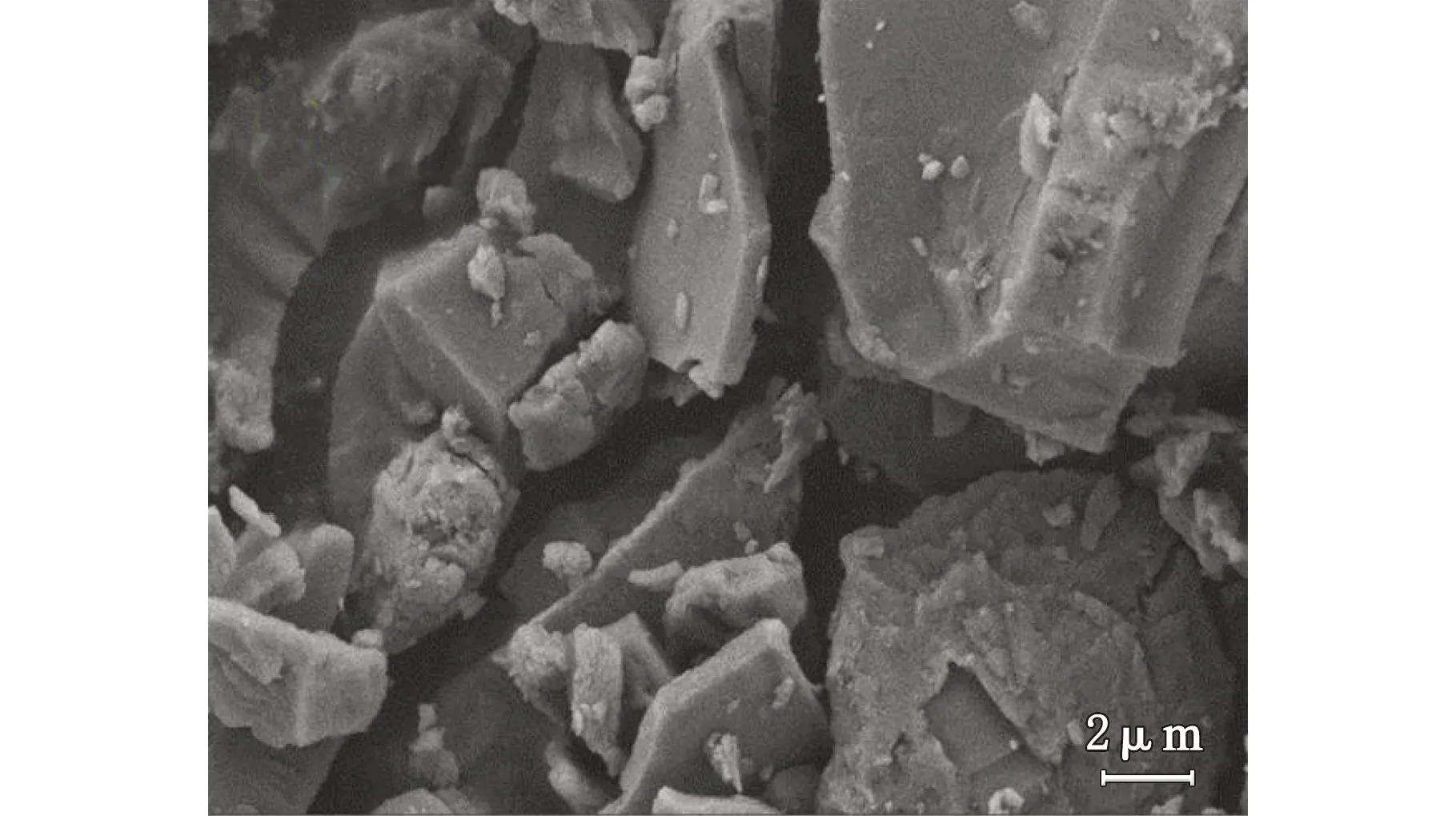

2.7 蘭炭型煤的掃描電鏡分析

蘭炭末及蘭炭型煤的掃描電鏡圖圖6。

由圖6可知,蘭炭末表面比較光滑,蘭炭型煤表面比較粗糙,凹凸不平,上面附著的小顆粒是黏結劑。其原因是加熱融化后的黏結劑,在一定壓力下,滲透進蘭炭末內,降溫固化后的黏結劑就像錨一樣將蘭炭末黏接在一起[10-11],使蘭炭末表面粗糙度將會增加,增大了接觸面積,黏接作用增大。

a 蘭炭末

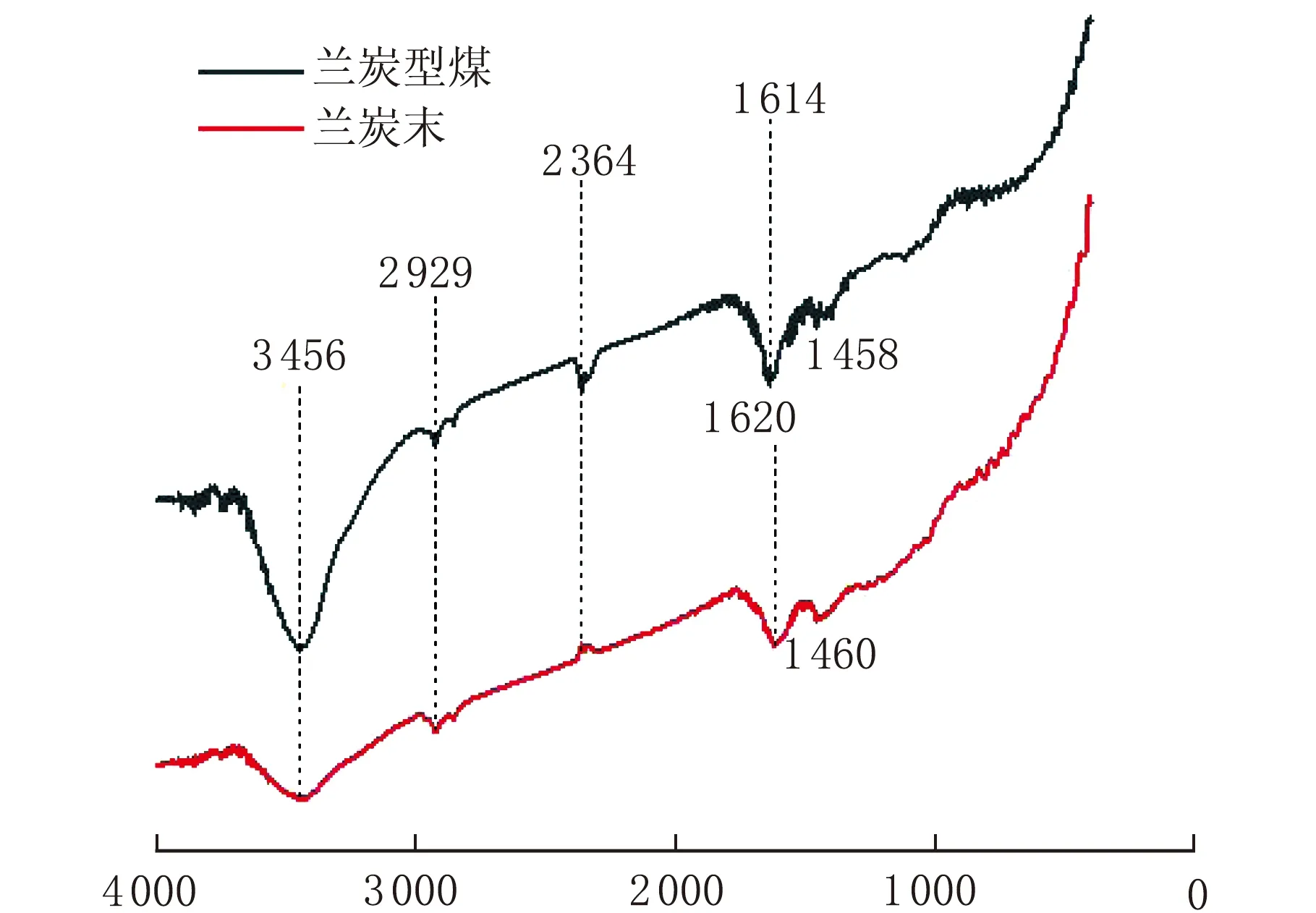

2.8 蘭炭型煤的紅外光譜分析

蘭炭末及蘭炭型煤紅外光譜圖見圖7。

σ/cm-1

由圖7可知,蘭炭型煤和蘭炭末原樣的紅外出峰位置基本一致,但峰的吸收強度與峰面積不同。3 650~3 100 cm-1均有較強的吸收峰出現,是羥基伸縮振動,推斷蘭炭末和蘭炭型煤中均含有羥基基團,但蘭炭末的羥基振動峰強度遠小于蘭炭型煤的強度,可能是向蘭炭末內加入黏結劑后導致蘭炭型煤內的羥基基團數量增加,2 930 cm-1為—CH2—的伸縮振動峰,1 460 cm-1為—CH2—的彎曲振動峰,蘭炭型煤中的—CH2—彎曲振動峰強度大于蘭炭末的吸收強度,推斷可能是由于黏結劑的加入將蘭炭中的小分子黏連在一起,使蘭炭末之間生成橋鍵將蘭炭末黏合。

3 結 論

(1)蘭炭末的固定碳遠大于橡膠,橡膠和蘭炭末的發熱量相近,將橡膠和蘭炭末搭配制備蘭炭型煤作為燃料是適宜的選擇,成型過程中蒸餾水的加入能增加固體物料的潤濕性,使蘭炭末與黏結劑充分混合有較大的接觸面積,增加黏接作用;

(2)通過單因素實驗,蘭炭型煤的適宜成型工藝條件為t=275 ℃,V(蒸餾水)=6 mL、m(黏結劑)=6 g,蘭炭型煤的抗壓強度為3 908.9 N。該條件下制備的蘭炭型煤按照《蘭炭產品技術條件》標準可滿足作為工業及民用燃料時的技術要求;

(3)通過蘭炭型煤的掃描電鏡和紅外光譜分析,加熱融化后的橡膠黏結劑,在一定壓力下滲透進蘭炭末內將蘭炭末黏接在一起,推斷可能是由于黏結劑的加入將蘭炭中的小分子黏連在一起,使蘭炭末之間生成橋鍵將蘭炭末黏合。