NaY分子篩清潔化生產工藝方法探究

張海瑞,陳 軍

(中國石油蘭州石化公司催化劑廠,甘肅 蘭州 730060)

自20世紀60年代煉油催化劑制備引入Y型分子篩以來,NaY分子篩的合成制備及應用受到廣泛關注[1-4]。NaY分子篩制備工藝條件也隨著工業應用的研究逐步優化。目前工業生產NaY分子篩大多采用導向劑法[4-6]進行制備,主要分為導向劑配置和成膠晶化兩個工序,裝置生產過程中通過加入不同比例的硅酸鈉、硫酸鋁鹽及偏鋁酸鈉鹽等原材料制得無序硅鋁凝膠,通過控制物料溫度、時間等關鍵指標,合成出質量滿足工業生產需求的NaY分子篩用于改性及煉油催化劑制備工序。90年代各生產企業普遍采用硅鋁比為9.5的NaY生產配方,為回收利用大量隨母液損失的SiO2,中國石油蘭州石化催化劑廠實現SiO2循環利用優化改進,利用率達到95%[5]。但高硅鋁比NaY投料配方的應用,一直存在給母液回用裝置增加不可避免的物耗和能耗,導致分子篩生產成本居高不下。經過科研人員不斷開發研究,近年來NaY生產硅鋁比為7.5的低成本優化配方被各催化劑生產廠家廣泛應用,進一步降低了原材料投料消耗,節約生產成本。本文通過建立理論計算方法,精確計算NaY分子篩制備過程各組分含量,依據理論計算數據準確調控分子篩裝置NaY成膠過程原材料各組分加入量,并通過理論計算實現精準控制凝膠調配過程,依據理論數據精確調配硫酸鋁鹽與NaY母液加入量,有效回用母液中跑損SiO2,使NaY生產制備過程氧化硅利用率達96%以上,實現NaY分子篩生產工藝過程節能降耗、環境友好、清潔減排的目的。

1 NaY分子篩低成本生產工藝

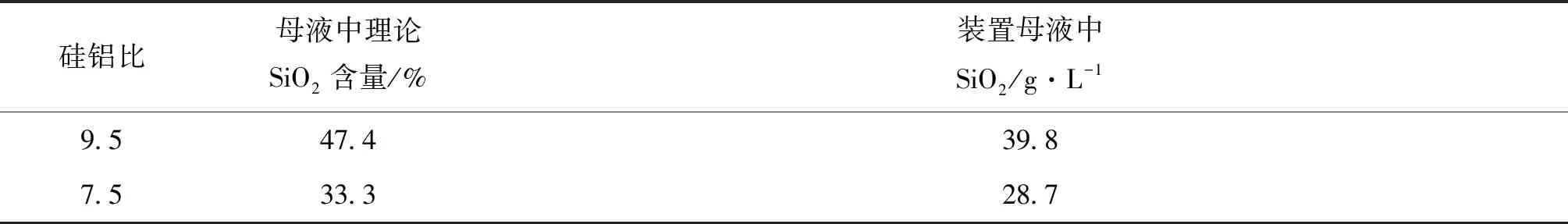

中國石油蘭州石化公司催化劑廠通過工業技術優化,在保證生產硅鋁比大于5.0的條件下,將原NaY成膠工藝中,投料硅鋁比由9.5降低至7.5,明顯減少了分子篩生產裝置硅源投料消耗及含SiO2母液排放量。表1 為兩種不同成膠配方下母液中SiO2排放量數據。從表1可以看出,低SiO2投料配方工藝條件下,NaY骨架結構中 SiO2利用率明顯提高,母液中SiO2理論含量值明顯降低,與9.5配方相比減少14.1個百分點,而在裝置實際生產過程中NaY母液中損失SiO2同比降低11.1 g·L-1。

表1 不同配方氧化硅理論數據

2 理論計算NaY成膠原材料加入量

NaY生產制備過程中,原材料Al2O3被認為全部利用[5],與之對應的SiO2使用量過剩。以裝置生產硅鋁比為5的NaY分子篩為例,原料各組分投料占比為n(SiO2)∶n(Al2O3)∶n(Na2O)=7.5∶1∶2.17,導向劑配置比例為n(SiO2)∶n(Al2O3)=15∶1,其中導向劑中Al2O3物質的量占整個NaY分子篩中Al2O3的5%,Na2O為成膠混合物總堿度,不包括被酸中和的部分,則NaY成膠過程Al2O3和Na2O含量分別滿足式①和式②:

1×5%+n硫酸鋁+ 2n低堿=1

①

n導向劑+n水玻璃+2n低堿-3n硫酸鋁=2.17

②

公式中n分別代表不同原料中Al2O3或Na2O的物質的量,根據以上公式可以計算各組分原料加入量,用于指導裝置生產投料量,以更好地控制NaY生產制備過程的精準度。以制備1 kmol的NaY分子篩為例,母液中SiO2理論值為2.5 kmol,Na2O為1.2 kmol,計算出母液中Na2O、SiO2以低模數水玻璃(Na2O·2.1SiO2)形式存在,如不回收母液中SiO2,則原料中SiO2利用率為僅66.7%,造成裝置原材料利用率低、經濟效益差等問題,并對后續裝置廢水工序處置造成嚴重負擔。

隨著NaY分子篩生產技術優化改進,工業制備過程中通常將前述工藝損失低模數水玻璃通過加入硫酸鋁鹽調配,即按一定計量比例加入硫酸鋁到母液中形成無定型硅鋁凝膠,調整體系到適宜的堿性pH值,制得易于裝置濾機過濾且可回用于NaY制備過程的硅鋁凝膠[7-12],再將凝膠回用于NaY分子篩合成過程,達到裝置清潔生產目的。目前在工業生產過程中,調配的凝膠中 SiO2物質的量為Al2O3的8~9倍,Na2O、Al2O3以1∶1等物質的量存在于NaY骨架。以回收氧化硅投入量的30%為例,則NaY成膠過程各Al3O3和Na2O含量分別滿足式③和式④:

1×5%+n凝膠+n硫酸鋁+2n低堿=1

③

n導向劑+n凝膠+n水玻璃+2n低堿-3n硫酸鋁=2.17

④

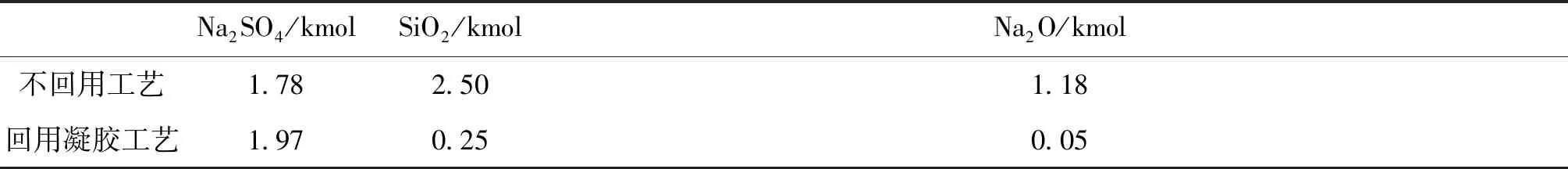

依據③-④準確計算得出母液中SiO2回用與不回用兩種工藝體系排放Na2SO4、Na2O及SiO2各組分排放量,如表2所示。

表2 兩種工藝體系中損失組分數據

選用裝置生產原料平均值,不同取值計算結果有差異

Na2SO4排放量為NaY合成過程中硫酸鋁中和堿性鈉形成,回用凝膠工藝中包括成膠硫酸鋁及調配凝膠使用硫酸鋁兩部分。以裝置生產1 kmol的NaY為例,可以準確計算出改進工藝后生產系統排放Na2SO4量為1.97 kmol,同比多排放0.19 kmol,主要為使用硫酸鋁調配凝膠引入增加量,而SiO2、Na2O排放顯著減少,回用凝膠工藝條件下Na2O損耗為0.05 kmol,同比降低1.13 kmol;SiO2損耗為0.25 kmol,同比降低2.25 kmol,通過精確計算,分子篩生產裝置可以依據工藝需求,以任意比例靈活回用調配凝膠,SiO2利用率可達到96.7%。

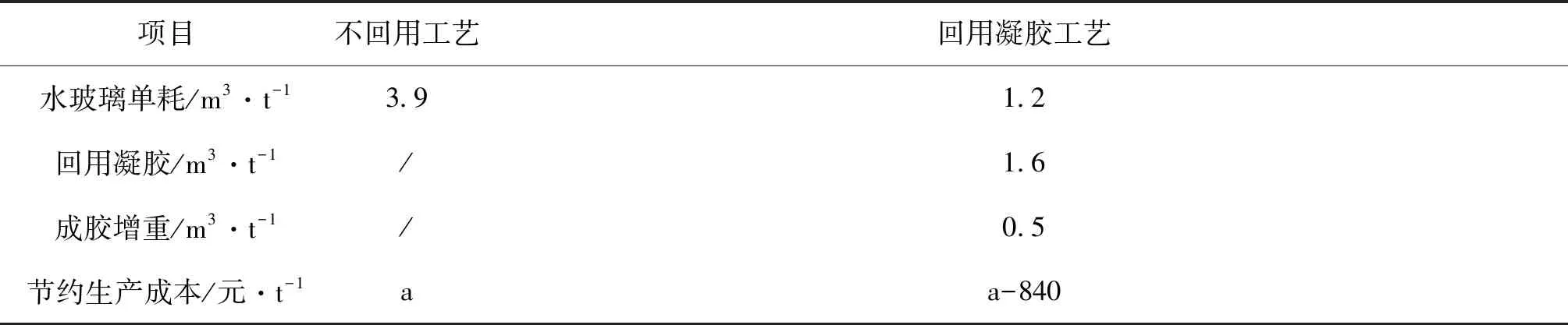

選用分子篩裝置實際生產數據,利用以上方法計算得NaY分子篩噸產品在不同生產工藝過程中原材料消耗情況,結果如表3所示。

表3 NaY分子篩原材料消耗計算數據(7.5配方)

從表3可以看出,分子篩裝置生產1 t的NaY分子篩產品需回用凝膠1.6 m3,回用凝膠工藝使用水玻璃單耗為1.2 m3,同比降低水玻璃使用量2.7 m3,依據生產裝置原材料價格數據計算得NaY分子篩生產成本同比節約840元,以上數據均符合裝置生產實際原材料消耗統計數據。

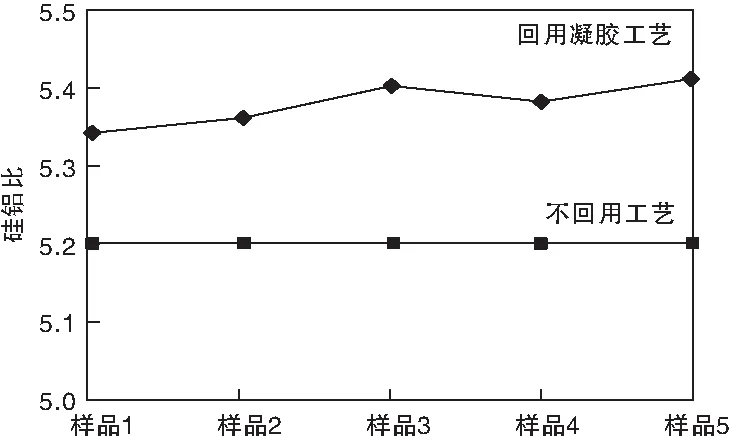

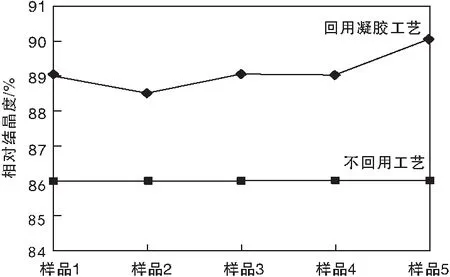

分子篩裝置通過準確調控NaY成膠過程中原材料各組分加入量,并依據理論數據調配硫酸鋁鹽與NaY母液反應過程,實現高利用率回用母液中SiO2,并且以此工藝生產的NaY分子篩產品質量良好,NaY分子篩的硅鋁比、結晶度更優。圖1和圖2分別為回用凝膠工藝條件下生產的NaY分子篩硅鋁比和結晶度數據,同比原裝置控制方式NaY分子篩硅鋁比和結晶度均提高2~3個單位。

圖1 回用凝膠工藝NaY分子篩硅鋁比Figure 1 SiO2/Al2O3 ratio of NaY in the gel reuse process

圖2 回用凝膠工藝NaY分子篩相對結晶度Figure 2 Crystallinity of NaY in the gel reuse process

3 結 論

通過建立計算方法,準確計算NaY分子篩成膠過程各組分投料量,依據理論計算數據準確控制NaY生產制備過程中原材料各組分加入量,并通過理論計算實現精準控制凝膠調配過程,依據理論數據調配硫酸鋁鹽與NaY母液反應過程,提高產品質量,高利用率回用母液中跑損SiO2,使NaY生產制備過程SiO2利用率達96%以上,在提高NaY分子篩生產質量的同時,實現NaY分子篩生產制備過程節能經濟、環境友好、清潔減排的目的。